Inledning

Materialfel i kabelförskruvningar uppstår ofta inte på grund av gradvis slitage, utan på grund av plötsliga slagskador eller otillräcklig hårdhet som leder till deformation under belastning. Dessa mekaniska fel kan äventyra IP-klassning1skapar säkerhetsrisker och leder till kostsamma driftstopp som hade kunnat undvikas med rätt materialval.

Kabelförskruvningar i rostfritt stål 316L uppvisar överlägsen hårdhet (HRC 25-30) och slagtålighet (120-150 J/m) jämfört med mässing (HRB 60-80, 80-100 J/m) och nylonmaterial (HRD 75-85, 25-35 J/m), vilket gör dem nödvändiga för industriella applikationer med hög belastning där mekanisk hållbarhet är avgörande.

Efter att ha arbetat med kunder i krävande branscher i tio år har jag lärt mig att förståelse för hårdhet och slagtålighet inte bara handlar om tekniska specifikationer - det handlar om att förhindra den typ av katastrofala fel som kan stänga av hela produktionslinjer och äventyra arbetarnas säkerhet.

Innehållsförteckning

- Vad mäter Rockwell- och Izod-testerna egentligen i kabelförskruvningar?

- Hur jämförs olika material vid hårdhetstestning?

- Vilka kabelförskruvningsmaterial utmärker sig i fråga om slagtålighet?

- Hur påverkar verkliga förhållanden materialprestanda?

- Vilka teststandarder bör du specificera för din applikation?

- Vanliga frågor om hårdhets- och slagprovning av kabelgenomföringar

Vad mäter Rockwell- och Izod-testerna egentligen i kabelförskruvningar?

Att förstå vetenskapen bakom mekanisk provning hjälper dig att fatta välgrundade materialbeslut för dina kabelförskruvningsapplikationer.

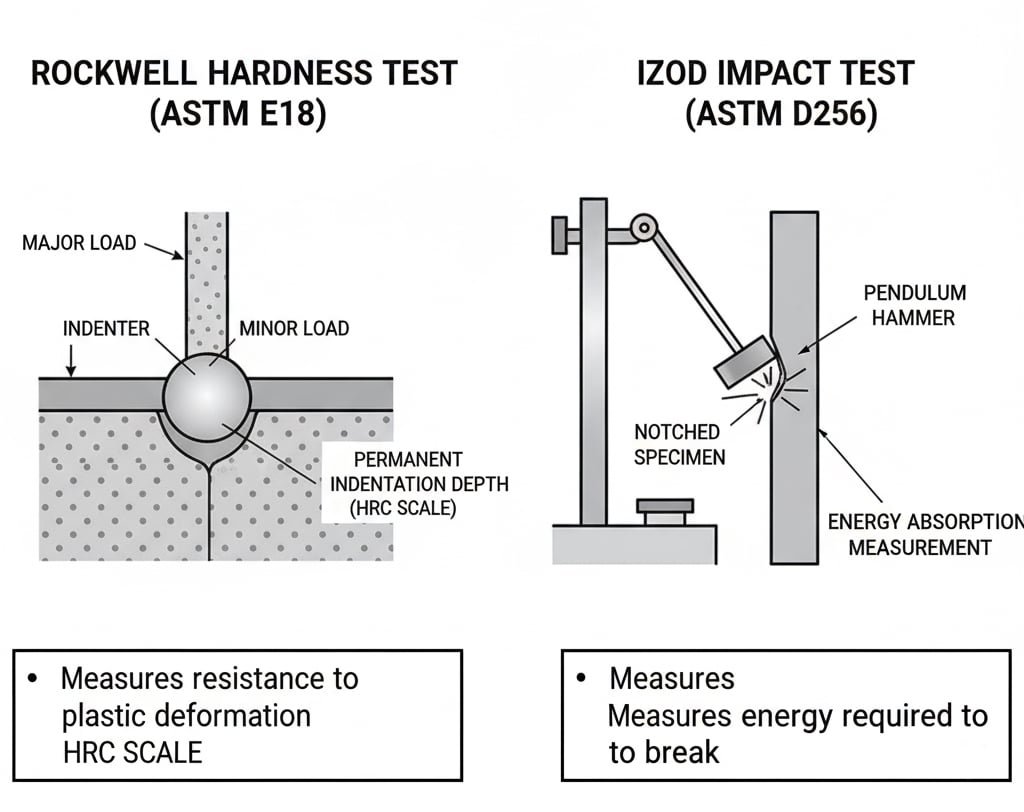

Rockwell-hårdhetsprovning mäter ett materials motståndskraft mot permanent intryckning under belastning, medan Izod-slagprovning utvärderar energiabsorptionen vid plötslig påverkan, vilket ger viktiga data för att förutsäga kabelförskruvningens prestanda under mekanisk stress och chockbelastningsförhållanden.

Vetenskapen bakom mekanisk provning

Dessa standardiserade tester ger kvantifierbara data om materialets beteende under påfrestning:

Rockwell hårdhetsprovning (ASTM E182):

- Mäter motståndskraft mot plastisk deformation

- Använder olika skalor (HRA, HRB, HRC) baserat på materialtyp

- Direkt korrelerad till slitstyrka och hållbarhet

- Kritisk för gängade komponenter och tätningsytor

Izod Impact Testing (ASTM D2563):

- Mäter den energi som krävs för att bryta en skuren provkropp

- Indikerar materialets seghet och sprödhet

- Förutsäger prestanda under chockbelastning

- Viktigt för applikationer som utsätts för vibrationer eller stötar

På Bepto utför vi båda testerna på alla våra metallkabelförskruvningsmaterial för att säkerställa konsekvent kvalitet och förutsägbar prestanda i hela vårt produktsortiment.

Testmetodik och standarder

Rockwell testförfarande:

- Mindre belastning (10 kg)

- Användning vid större belastning (60-150 kg beroende på våg)

- Lastborttagning och djupmätning

- Hårdhetsberäkning baserad på intryckningsdjup

Procedur för Izod-test:

- Provberedning med standardiserad skåra

- Pendelutlösning från fast höjd

- Energimätning efter provkroppsfraktur

- Beräkning av slagseghet i J/m eller ft-lb/in

Dessa standardiserade procedurer säkerställer reproducerbara resultat som kan jämföras mellan olika leverantörer och material.

Hur jämförs olika material vid hårdhetstestning?

Materialets hårdhet har en direkt inverkan på kabelförskruvningens hållbarhet och livslängd i krävande applikationer.

Rostfritt stål 316L uppnår hårdhetsvärden på HRC 25-30, vilket är betydligt bättre än mässing på HRB 60-80 och nylon på HRD 75-85, vilket ger överlägsen motståndskraft mot gängskador, slitage och deformation under installationsmoment och driftsbelastningar.

Omfattande hårdhetsjämförelse

Förra året arbetade jag med Robert, en underhållschef på ett stålverk i Birmingham, Storbritannien. På hans anläggning uppstod ofta fel på kabelförskruvningarna på grund av den tuffa industrimiljön med vibrationer från tunga maskiner och enstaka stötar från materialhanteringsutrustning.

Material Hårdhet Prestanda:

| Material | Hårdhetsskala | Typiskt intervall | Tillämpningar |

|---|---|---|---|

| Rostfritt stål 316L | HRC | 25-30 | Tung industri, marin |

| Rostfritt stål 304 | HRC | 20-25 | Allmän industri |

| Mässing CW617N | HRB | 60-80 | Standardapplikationer |

| Aluminium 6061-T6 | HRB | 95-105 | Lättviktsapplikationer |

| Nylon PA66 | HRD | 75-85 | Icke-metalliska krav |

Hårdhetens inverkan på prestanda:

- Trådintegritet: Högre hårdhet förhindrar att gängorna lossnar under installationen

- Motståndskraft mot slitage: Hårdare material bibehåller dimensionsstabiliteten längre

- Motstånd mot deformation: Förhindrar krossning under kabelns klämkrafter

- Ytkvalitet: Bibehåller släta tätningsytor över tid

Roberts anläggning bytte till våra kabelförskruvningar i rostfritt stål 316L efter att ha sett hårdhetstestdata. Den förbättrade hållbarheten minskade deras underhållsfrekvens med 60% och eliminerade oväntade fel.

Värmebehandlingens effekter på hårdheten

Rostfritt stål Värmebehandling:

- Lösningsglödgning: HRC 15-20 (mjukare, mer formbar)

- Kallbearbetning: HRC 25-35 (hårdare, starkare)

- Utskiljningshärdning: HRC 35-45 (specialkvaliteter)

Mässing Arbetshärdning:

- Glödgat tillstånd: HRB 40-60

- Kallbearbetad: HRB 60-80

- Maximal arbetshårdhet: HRB 80-95

Vår tillverkningsprocess hos Bepto omfattar kontrollerad värmebehandling för att optimera balansen mellan hårdhet och seghet för varje applikation.

Vilka kabelförskruvningsmaterial utmärker sig i fråga om slagtålighet?

Slagtåligheten avgör hur väl kabelförskruvningarna klarar plötsliga mekaniska stötar och vibrationsbelastningar.

Rostfritt stål 316L har en exceptionell slagtålighet på 120-150 J/m, jämfört med mässing på 80-100 J/m och nylon på 25-35 J/m, vilket gör det till det bästa valet för applikationer med stötbelastning, vibrationer eller potentiella slagskador från underhållsaktiviteter.

Analys av påverkan och prestanda

Förståelse för slagtålighet hjälper till att förutsäga prestanda i verkligheten:

Rostfritt stål Fördelar:

- Hög energiabsorption innan felet uppstår

- Duktilt sprickläge förhindrar katastrofalt fel

- Bibehåller sina egenskaper i olika temperaturområden

- Utmärkt utmattningshållfasthet under cyklisk belastning

Jämförelse av materialpåverkan:

| Material | Slaghållfasthet (J/m) | Frakturläge | Temperaturkänslighet |

|---|---|---|---|

| SS 316L | 120-150 | Duktil | Låg |

| SS 304 | 100-130 | Duktil | Låg |

| Mässing | 80-100 | Blandad | Måttlig |

| Aluminium | 60-80 | Duktil | Måttlig |

| Nylon PA66 | 25-35 | Skör | Hög |

Scenarier för påverkan i den verkliga världen

Jag minns att jag arbetade med Yuki, som är chef för en anläggning för tillverkning av halvledare i Osaka i Japan. I renrumsmiljön krävdes kabelförskruvningar som kunde stå emot enstaka stötar från automatiserad utrustning samtidigt som kontamineringskontrollen upprätthölls.

Källor för gemensam påverkan:

- Droppar för underhållsverktyg

- Vibrationer och stötar i utrustningen

- Termisk expansionsspänning

- Skador vid installation och hantering

- Seismisk aktivitet i vissa regioner

Slagtålighet Fördelar:

- Förhindrar att sprickor initieras och sprider sig

- Bibehåller IP-klassningens integritet

- Minskar risken för katastrofala fel

- Förlänger livslängden under dynamisk belastning

Yukis anläggning valde våra rostfria kabelförskruvningar specifikt för deras överlägsna slagtålighet, vilket visade sig vara avgörande under en mindre jordbävning som skadade flera andra komponenter men lämnade våra kabelförskruvningar intakta.

Hur påverkar verkliga förhållanden materialprestanda?

Resultaten från laboratorietester måste tolkas med hänsyn till faktiska driftsförhållanden och miljöfaktorer.

I verkligheten kombineras hårdhet och slagtålighet med miljöfaktorer som temperatur, korrosion och cyklisk belastning, vilket kräver omfattande materialval som tar hänsyn till samspelet mellan mekaniska egenskaper och serviceförhållanden under utrustningens förväntade livslängd.

Miljöpåverkan på mekaniska egenskaper

Temperaturpåverkan:

- Låga temperaturer ökar hårdheten men minskar slagtåligheten

- Höga temperaturer minskar hårdheten och kan förbättra segheten

- Termisk cykling skapar spänningskoncentrationer

- Materialvalet måste ta hänsyn till driftstemperaturområdet

Korrosionspåverkan:

- Gropbildning i ytan minskar den effektiva bärande ytan

- Spänningskorrosionssprickbildning4 äventyrar slagtåligheten

- Galvanisk korrosion påverkar olikartade metallfogar

- Rätt materialval förhindrar nedbrytning

Effekter av cyklisk belastning:

- Utmattning minskar både hårdhet och slagtålighet över tid

- Spänningskoncentrationer påskyndar brott

- Korrekt design minimerar stressökning

- Materialval bör inkludera utmattningsaspekter

Strategier för optimering av prestanda

Designöverväganden:

- Undvik skarpa hörn och spänningskoncentrationer

- Ange lämpliga säkerhetsfaktorer

- Beakta krav på vridmoment vid installation

- Ta hänsyn till värmeutvidgningseffekter

Kriterier för materialval:

- Balansera kraven på hårdhet och seghet

- Beakta miljökompatibilitet

- Utvärdera den totala ägandekostnaden

- Ange lämpliga teststandarder

På Bepto tillhandahåller vi omfattande materialegenskapsdata och applikationsvägledning för att optimera prestanda för dina specifika driftsförhållanden.

Vilka teststandarder bör du specificera för din applikation?

Korrekt specifikation av teststandarder säkerställer konsekvent kvalitet och verifiering av prestanda.

Ange ASTM E18 för Rockwell-hårdhetsprovning och ASTM D256 för Izod-slagprovning vid upphandling av kabelförskruvningar, med ytterligare standarder som ISO 6508 och ISO 180 för internationella projekt, för att säkerställa omfattande materialkarakterisering och kvalitetssäkring.

Grundläggande teststandarder

Standarder för hårdhetsprovning:

- ASTM E18: Standard testmetoder för Rockwell-hårdhet

- ISO 6508: Metalliska material - Rockwell-hårdhetsprovning

- ASTM E92: Vickers hårdhet för tunna material

- ASTM E10: Brinell-hårdhet för mjuka material

Standarder för slagprov:

- ASTM D256: Izod-slaghållfasthet för plast

- ASTM E23: Charpy slagprovning5 av metaller

- ISO 180: Bestämning av Izod-slagseghet

- ISO 148: Metoder för provning av Charpy-slag

Krav på kvalitetssäkring:

- Kalibrerad testutrustning

- Certifierade provkroppar

- Statistiska provtagningsplaner

- Spårbarhetsdokumentation

- Verifiering av tredje part när så krävs

Bästa praxis för specifikationer

För kritiska tillämpningar:

- Ange minimivärden för hårdhet och slagseghet

- Krav på certifierade testrapporter

- Inkludera temperaturtestning om tillämpligt

- Ange testning av varje enskilt parti för enhetlighet

- Krav på dokumentation av materialspårbarhet

Krav på dokumentation:

- Materialcertifikat med faktiska testvärden

- Kalibreringscertifikat för testutrustning

- Data för statistisk processtyrning

- Överensstämmelse med relevanta branschstandarder

Vårt kvalitetssystem på Bepto upprätthåller omfattande testregister och tillhandahåller detaljerade materialcertifikat för att stödja dina kvalitetskrav och behov av efterlevnad av regler.

Slutsats

Att förstå hårdhet och slagtålighet genom korrekt testning är avgörande för att välja kabelförskruvningar som fungerar tillförlitligt i krävande applikationer. Medan hårdhet indikerar motståndskraft mot slitage och deformation, förutsäger slagtålighet överlevnad under chockbelastningsförhållanden. Rostfritt stål 316L överträffar konsekvent andra material i båda kategorierna, vilket gör det till förstahandsvalet för kritiska applikationer. Nyckeln är att specificera lämpliga teststandarder och tolka resultaten i samband med dina specifika driftsförhållanden. På Bepto kombinerar vi rigorösa tester med praktisk erfarenhet av tillämpningar för att hjälpa dig att välja de optimala materialen för kabelförskruvningar för maximal hållbarhet och tillförlitlighet. Kom ihåg att investera i korrekt materialprovning idag förhindrar kostsamma fel imorgon! 😉

Vanliga frågor om hårdhets- och slagprovning av kabelgenomföringar

F: Vad är skillnaden mellan Rockwell- och Brinell-hårdhetsprovning?

A: Rockwell mäter intryckningsdjupet under belastning medan Brinell mäter intryckningsdiametern, där Rockwell är snabbare och lämpar sig bättre för produktionsprovning. Rockwell är att föredra för kabelförskruvningar på grund av dess snabbhet och noggrannhet på gängade komponenter.

F: Hur jämförs Izod- och Charpy-slagprov för kabelförskruvningsmaterial?

A: Izod använder utkragande balkbelastning medan Charpy använder enkelt stödd balkkonfiguration, där Izod är vanligare för plast och Charpy för metaller. Båda ger värdefull information om seghet, men Charpy är ofta att föredra för kabelförskruvningar av metall.

F: Kan hårdhetsprovning skada kabelförskruvningsgängor?

A: Korrekt utförd Rockwell-provning skapar minimala intryck som inte påverkar gängfunktionen, men provningen bör utföras på icke-kritiska ytor. Vi testar på utvalda områden som inte äventyrar kabelförskruvningens tätning eller mekaniska prestanda.

F: Varför har vissa material hög hårdhet men låg slagtålighet?

A: Hög hårdhet korrelerar ofta med sprödhet, vilket skapar en avvägning mellan slitstyrka och seghet. Materialvalet kräver att dessa egenskaper balanseras utifrån specifika applikationskrav och belastningsförhållanden.

F: Hur ofta ska material till kabelförskruvningar testas med avseende på hårdhet och slagtålighet?

A: Testfrekvensen beror på hur kritisk applikationen är och hur stor volymen är, men omfattar vanligtvis verifiering av inkommande material, provtagning för processtyrning och periodiska revisioner. Kritiska tillämpningar kan kräva testning av varje enskilt parti, medan standardtillämpningar använder statistiska provtagningsplaner.

-

Se ett detaljerat diagram som förklarar de olika IP-klassningarna (Ingress Protection) för damm- och fuktbeständighet. ↩

-

Läs den officiella sammanfattningen och omfattningen av ASTM E18-standarden, den primära metoden för att bestämma Rockwell-hårdheten hos metalliska material. ↩

-

Förstå metodiken och betydelsen av ASTM D256-standarden för att mäta slagtåligheten hos plast. ↩

-

Lär dig mer om brottmekanismen för spänningskorrosionssprickor (SCC) och hur den påverkar material som utsätts för dragspänning och korrosion. ↩

-

Utforska Charpy-slagprovet, ett standardiserat test med hög töjningshastighet som bestämmer den energi som absorberas av ett material under brott. ↩