Inledning

Standardkabelförskruvningar havererar katastrofalt vid 150°C och förvandlas till smält plast som kan stoppa hela produktionslinjer och kosta miljontals kronor i stilleståndstid. Ändå kräver industriella tillämpningar rutinmässigt kabelanslutningar som klarar temperaturer på över 300°C - från stålverk och glasugnar till petrokemiska raffinaderier och kraftverk. Fel val av kabelförskruvningar innebär inte bara att utrustningen går sönder, utan även säkerhetsrisker, produktionsstopp och akuta reparationer i farliga miljöer.

Kabelförskruvningar för höga temperaturer för extrema industriella tillämpningar kräver specialmaterial som PEEK, PTFE eller högkvalitativt rostfritt stål, temperaturklassningar från 200°C till 500°C+, korrekt hantering av termisk expansion och flamskyddade certifieringar för att säkerställa tillförlitlig prestanda i ugnar, raffinaderier, flyg- och rymdindustrin och andra krävande miljöer där standardförskruvningar skulle gå sönder inom några timmar.

Förra månaden såg Hassan, driftchef på ett petrokemiskt raffinaderi i Saudiarabien, hjälplöst på när 47 standardförskruvningar av nylon smälte under en processstörning som höjde omgivningstemperaturen till 280°C. De resulterande kabelfelen utlöste en nödavstängning, vilket kostade $2,3 miljoner i förlorad produktion och krävde en farlig reparationsoperation med heta arbeten. Den här omfattande guiden säkerställer att du väljer rätt kabelförskruvningar för höga temperaturer innan katastrofen är ett faktum.

Innehållsförteckning

- Vilka temperaturområden definierar applikationer med kabelförskruvningar för höga temperaturer?

- Vilka material tål extrem industriell värme?

- Hur väljer man förskruvningar för specifika högtemperaturtillämpningar?

- Vilka är de viktigaste installations- och underhållsfrågorna?

- Vilka certifieringar och standarder gäller för högtemperaturförskruvningar?

- Vanliga frågor om kabelförskruvningar för höga temperaturer

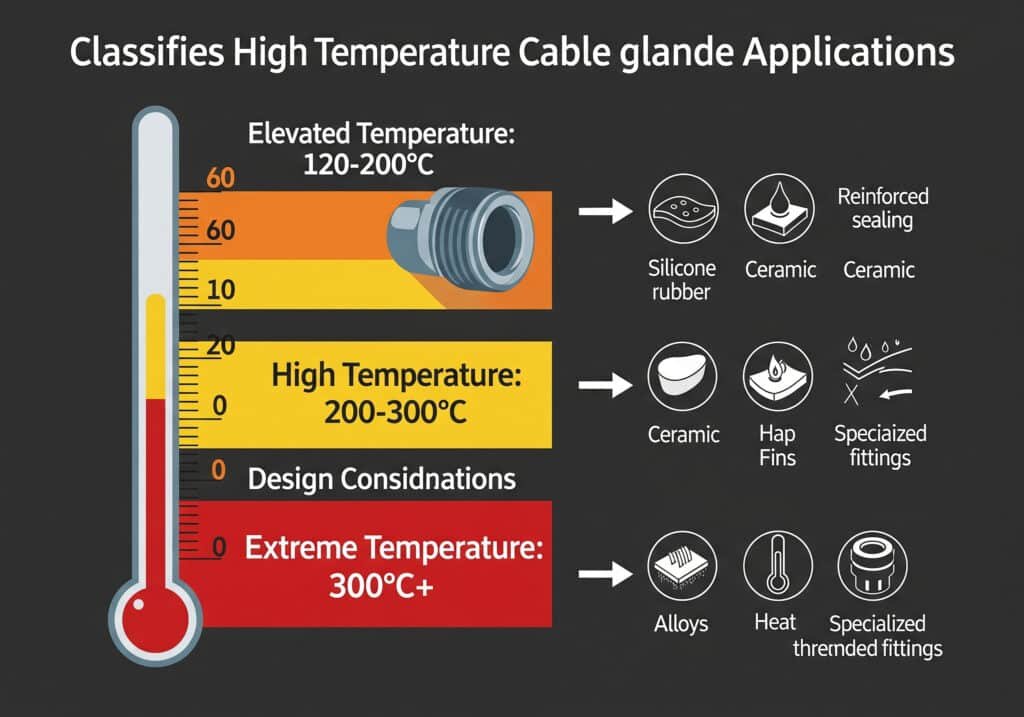

Vilka temperaturområden definierar applikationer med kabelförskruvningar för höga temperaturer?

Att förstå temperaturklassificeringar är inte bara akademiskt - det är skillnaden mellan tillförlitlig drift och katastrofala fel i extrema industriella miljöer.

Kabelförskruvningar för höga temperaturer klassificeras i intervallen förhöjd temperatur (120-200°C), hög temperatur (200-300°C) och extrem temperatur (300°C+), som var och en kräver specifika materialval, konstruktionsöverväganden och certifieringsstandarder baserade på kontinuerliga driftsförhållanden snarare än korta temperaturtoppar.

System för klassificering av temperatur

Tillämpningar vid förhöjd temperatur (120-200°C):

- Typiska miljöer: Motorstyrcentraler, transformatorrum, industriella ugnar

- Varaktighet: Kontinuerlig drift i flera år

- Materialalternativ: Högtemperaturnylon, mässing med EPDM-tätningar

- Vanliga fel: Standardnylon blir sprött, PVC-kablar försämras

- Exempel från branschen: Livsmedelsbearbetning, fordonstillverkning, HVAC-system

Högtemperaturtillämpningar (200-300°C):

- Typiska miljöer: Stålverk, glasugnar, kemiska reaktorer

- Varaktighet: Kontinuerlig exponering med termisk cykling

- Krav på material: Tätning i rostfritt stål, PEEK, PTFE

- Kritiska faktorer: Termisk expansion, oxidationsbeständighet

- Exempel från branschen: Primärmetaller, glastillverkning, kemisk bearbetning

Tillämpningar för extrema temperaturer (300°C+):

- Typiska miljöer: Övervakning av ugnar, flygplansmotorer, kärnkraftverk

- Varaktighet: Intermittent till kontinuerlig beroende på applikation

- Krav på material: Specialiserade legeringar, keramiska komponenter

- Designutmaningar: Termisk chock, materialkompatibilitet

- Exempel från branschen: Flyg- och rymdindustrin, kärnkraft, specialmetallurgi

Temperaturutmaningar i den verkliga världen

Hassans raffinaderi i Saudiarabien har flera temperaturzoner som utmanar vanliga val av kabelförskruvningar:

Kartläggning av raffinaderitemperatur:

- Kontrollrumsmiljö: 25-45°C (standardkörtlar accepteras)

- Processenhetsområden: 80-150°C (förskruvningar för förhöjd temperatur krävs)

- Närhetszoner för ugn: 200-350°C (specialiserade körtlar för höga temperaturer)

- System för nödfacklor: 400-600°C (keramiskt fodrade genomföringar för extrema temperaturer)

- Enheter för katalysatorregenerering: 500-700°C (kundanpassade lösningar)

Temperaturcykling Påverkan:

Industriella miljöer håller sällan konstanta temperaturer. Daglig och säsongsbetonad cykling skapar ytterligare påfrestningar:

| Tillämpning | Dagligt intervall | Säsongsbaserat utbud | Cykelfrekvens |

|---|---|---|---|

| Ugn för stålverk | 300-500°C | 250-550°C | 3-5 cykler/dag |

| Glödgning av glas | 400-600°C | 350-650°C | 2-3 cykler/dag |

| Kemisk reaktor | 180-280°C | 150-300°C | 1-2 cykler/dag |

| Kraftverksturbin | 200-400°C | 180-420°C | 1 cykel/dag |

Överväganden om mätning och övervakning

Exakt temperaturbedömning:

Många installationer misslyckas eftersom ingenjörerna underskattar de faktiska driftstemperaturerna:

- Omgivande temperatur kontra yttemperatur: Kabelförskruvningar kan utsättas för 50-100°C högre temperatur än omgivande temperatur

- Strålningsvärme1 effekter: Närhet till heta ytor ökar körtelns temperatur avsevärt

- Termisk överbryggning: Metallrör kan leda värme från heta zoner till förskruvade platser

- Isoleringens effektivitet: Dålig isolering tillåter värmevandring till "svalare" områden

På Bepto tillhandahåller vi temperaturövervakningstjänster för kritiska installationer, med hjälp av värmekameror och dataloggning för att verifiera faktiska driftsförhållanden innan vi rekommenderar specifikationer för körtlar. Detta tillvägagångssätt förhindrade Hassans raffinaderi från att upprepa sitt kostsamma misstag.

Vilka material tål extrem industriell värme?

Materialvalet avgör om dina kabelförskruvningar skyddar din installation eller blir den svagaste länken i extrema temperaturmiljöer.

Materialen i kabelförskruvningar för höga temperaturer inkluderar tekniska plaster (PEEK, PPS, PTFE) för applikationer på 200-300°C, rostfria stållegeringar (316L, Inconel, Hastelloy) för 300-500°C och specialiserade keramer eller eldfasta metaller för extrema applikationer på över 500°C, alla med specifika fördelar och begränsningar.

Tekniska lösningar i plast

PEEK (polyeteretereterketon)2:

- Temperaturområde: Kontinuerlig drift till 250°C, intermittent till 300°C

- Fördelar: Utmärkt kemisk beständighet, dimensionsstabilitet, låg vikt

- Begränsningar: Högre kostnad än standardmaterial, begränsade färgalternativ

- Applikationer: Kemisk bearbetning, flyg- och rymdindustrin, tillverkning av medicintekniska produkter

PPS (polyfenylensulfid):

- Temperaturområde: Kontinuerlig drift till 220°C, kortvarig drift till 260°C

- Fördelar: God kemisk beständighet, flamskyddsmedel, kostnadseffektivt

- Begränsningar: Skör vid låga temperaturer, begränsad slagtålighet

- Applikationer: Fordonselektronik, industriella styrsystem, pumphus

PTFE (polytetrafluoretylen):

- Temperaturområde: Kontinuerlig drift till 260°C, intermittent till 300°C

- Fördelar: Enastående kemisk inerthet, non-stick-egenskaper

- Begränsningar: Mjukt material, kräver noggrann installation, dyrt

- Applikationer: Kemisk bearbetning, livsmedelsindustri, läkemedelstillverkning

Alternativ för metallmaterial

316L rostfritt stål:

- Temperaturområde: Kontinuerlig drift till 400°C i icke-oxiderande miljöer

- Fördelar: Utmärkt korrosionsbeständighet, god hållfasthet, lättillgänglig

- Begränsningar: Arbetshärdning, potentiell kloridspänningskorrosion

- Applikationer: Livsmedelsbearbetning, marina miljöer, allmän kemisk service

- Temperaturområde: Kontinuerlig drift till 650°C, intermittent till 800°C

- Fördelar: Överlägsen hållfasthet vid höga temperaturer, oxidationsbeständighet

- Begränsningar: Dyrt, svårt att bearbeta, begränsad tillgänglighet

- Applikationer: Flyg- och rymdmotorer, kärnreaktorer, avancerad kemisk bearbetning

Hastelloy C-276:

- Temperaturområde: Kontinuerlig drift till 675°C i specifika miljöer

- Fördelar: Enastående korrosionsbeständighet, termisk stabilitet

- Begränsningar: Mycket dyrt, specialiserade svetskrav

- Applikationer: Kemisk bearbetning, föroreningsbekämpning, hantering av kärnavfall

Jämförelse av materialprestanda

Marcus, chefsingenjör på ett stålverk i Tyskland, lärde sig vikten av rätt materialval efter att ha upplevt flera fel i en packbox:

Analys av stålverkstillämpningar:

- Inledande urval: Standardförskruvningar i mässing med EPDM-tätningar

- Driftförhållanden: 280°C kontinuerligt, 350°C toppar, atmosfär fylld av kalkavlagringar

- Felaktigt läge: Oxidation av mässing, nedbrytning av tätningar, skador på kabelmanteln

- Lösning: 316L rostfritt stål med PTFE-tätningar och värmesköldar

Prestandaresultat efter uppgradering:

| Parameter | Mässing/EPDM | 316L/PTFE | Förbättring |

|---|---|---|---|

| Livslängd | 3-6 månader | 24+ månader | 400-800% |

| Felprocent | 15% årligen | <2% årligen | 87% minskning |

| Underhållskostnad | 12 000 euro/år | 2 800 euro/år | 77% besparingar |

| Stilleståndstimmar | 48 timmar/år | 6 timmar/år | 87% minskning |

Överväganden om tätningssystem

Tätningsmaterial för höga temperaturer:

Viton (FKM) Fluorelastomer:

- Temperaturområde: -20°C till +200°C kontinuerlig

- Kemisk kompatibilitet: Utmärkt med de flesta industrikemikalier

- Applikationer: Allmän industri, fordonsindustri, flyg- och rymdindustri

EPDM (etylen-propylen-dien-monomer):

- Temperaturområde: -40°C till +150°C kontinuerlig

- Fördelar: God ozonbeständighet, kapacitet för ångservice

- Begränsningar: Dålig beständighet mot petroleumprodukter

Silikongummi:

- Temperaturområde: -60°C till +200°C kontinuerligt, kortvarig exponering för 250°C

- Fördelar: Utmärkt bibehållen flexibilitet, FDA-godkända kvaliteter tillgängliga

- Begränsningar: Dålig rivhållfasthet, begränsad kemisk kompatibilitet

Packningar av PTFE:

- Temperaturområde: -200°C till +260°C kontinuerlig

- Fördelar: Universell kemisk kompatibilitet, icke-förorenande

- Begränsningar: Kallt flöde4 under belastning, kräver korrekt åtdragningsmoment för bult

På Bepto har vi omfattande databaser över materialkompatibilitet och kan tillhandahålla anpassade materialkombinationer för specifika applikationer. Vårt ingenjörsteam arbetar direkt med kunder som Marcus för att optimera materialvalet baserat på faktiska driftsförhållanden snarare än teoretiska specifikationer. 😉

Hur väljer man förskruvningar för specifika högtemperaturtillämpningar?

För att välja kabelförskruvningar för höga temperaturer måste man matcha materialegenskaper, termiska egenskaper och miljöförhållanden för att säkerställa långsiktig tillförlitlighet i extrema industrimiljöer.

Vid val av kabelförskruvningar för höga temperaturer analyseras kontinuerlig driftstemperatur, termiska cyklingsmönster, kemisk exponering, mekaniska påfrestningar och certifieringskrav för att matcha lämpliga material, tätningssystem och designfunktioner för specifika industriella applikationer samtidigt som kostnadseffektivitet och underhållskrav beaktas.

Ansökningsspecifika urvalskriterier

Stål- och metallindustrin:

Hassans erfarenhet av petrokemiska tillämpningar kan överföras till stålindustrins krav:

- Primära angelägenheter: Fjällbildning, termisk chock, mekanisk vibration

- Temperaturprofiler: 200-400°C kontinuerligt med 500°C+ spikar

- Miljöfaktorer: Ånga, kalkpartiklar, reducerande atmosfärer

- Rekommenderade material: 316L rostfritt stål med isolering av keramiska fibrer

- Specialfunktioner: Förlängda gängor för tjocka eldfasta väggar

Tillverkning av glas:

- Primära angelägenheter: Exponering för alkaliångor, termisk cykling, strålningsvärme

- Temperaturprofiler: 300-600°C kontinuerlig drift

- Miljöfaktorer: Natrium-/kaliumångor, termisk chock

- Rekommenderade material: Inconel 625 med PTFE-tätningar

- Specialfunktioner: Värmesköldar och termiska barriärer

Kemisk bearbetning:

- Primära angelägenheter: Kemisk kompatibilitet, tryckcykling, säkerhet

- Temperaturprofiler: 150-350°C beroende på process

- Miljöfaktorer: Frätande kemikalier, tryckvariationer

- Rekommenderade material: Hastelloy eller 316L med tätningar av Viton

- Specialfunktioner: Explosionsskyddade certifieringar, dräneringsmöjligheter

Strategier för termisk hantering

Design av värmesköld:

Effektivt värmeskydd kan sänka driftstemperaturen för körtlarna med 100-200°C:

Sköldtyper och effektivitet:

| Typ av sköld | Sänkning av temperaturen | Installationens komplexitet | Kostnadsfaktor |

|---|---|---|---|

| Reflekterande folie | 50-80°C | Enkel | 1.2x |

| Keramisk fiber | 100-150°C | Måttlig | 1.8x |

| Eldfast tegel | 150-250°C | Komplex | 3.5x |

| Aktiv kylning | 200-400°C | Mycket komplex | 8-12x |

Hantering av värmeutvidgning:

Marcus installation i stålverket krävde noggrann uppmärksamhet på termisk expansion:

- Expansion av körtelkroppen: 316L expanderar ~18 mm/meter vid 300°C

- Panelutvidgning: Stålpaneler expanderar med olika hastighet än körtlar

- Kabelutbyggnad: XLPE-kablar expanderar betydligt med temperaturen

- Lösning: Flexibla röranslutningar och expansionsfogar

Bedömning av miljökompatibilitet

Analys av kemisk exponering:

Olika branscher har unika utmaningar när det gäller kemikalier:

Petrokemiska miljöer (Hassans applikation):

- Kolväten: Kräver tätningar av fluorelastomer, undvik standardgummi

- H2S exponering: Kräver sulfidresistenta legeringar som 316L eller Inconel

- Rengöring med frätande ämnen: Periodisk exponering för NaOH kräver alkalibeständiga material

- Ångservice: Ånga med hög temperatur kräver specifika tätningsmaterial

Applikationer för kraftgenerering:

- Koleldade anläggningar: Flygaska, nötning, SO2-exponering, termisk cykling

- Naturgasanläggningar: Höga temperaturer, tryckcykler, fukt

- Kärntekniska anläggningar: Strålningsexponering, strikt spårbarhet av material

- Förnyelsebar energi: UV-exponering, temperaturväxlingar, vibrationer

Ramverk för kostnads- och intäktsanalys

Beräkning av total ägandekostnad:

Högtemperaturförskruvningar kostar 3-10 gånger mer än standardförskruvningar, men totalkostnadsanalysen gynnar ofta premiummaterial:

Kostnadskomponenter:

- Initial kostnad för gland: $50-500 per körtel beroende på material/storlek

- Installationsarbete: $100-300 per kabelförskruvning för specialinstallation

- Underhållsfrekvens: Standardkörtlar kan behöva bytas ut varje år

- Kostnader för stilleståndstid: $10.000-100.000 per timme för större industriella processer

- Säkerhetsincidenter: Potentiella miljoner i ansvar och regulatoriska kostnader

ROI-analys för Marcus stålverk:

- Kostnad för premiumgland: 180 euro mot 25 euro för standard (7,2x multiplikator)

- Förbättrad livslängd: 24 månader jämfört med 4 månader (6x förbättring)

- Besparingar på underhållsarbete: 8 000 euro per år

- Minskning av stilleståndstid: 42 timmar per år @ 15 000 euro/timme = 630 000 euro

- Total årlig besparing: 638.000 euro för ytterligare 4.500 euro i gland-investeringar

- ROI: 14.200% avkastning på investeringar

På Bepto tillhandahåller vi omfattande applikationsanalys och totalkostnadsmodellering för att hjälpa kunderna att fatta välgrundade beslut. Vårt tekniska team kan besöka din anläggning för att bedöma faktiska driftsförhållanden och rekommendera optimerade lösningar som balanserar prestanda med kostnadseffektivitet.

Vilka är de viktigaste installations- och underhållsfrågorna?

Korrekt installation och underhåll av kabelförskruvningar för höga temperaturer kräver specialiserade tekniker, verktyg och procedurer som skiljer sig avsevärt från standardmetoder för kabelförskruvningar.

Installation av kabelförskruvningar för höga temperaturer kräver överväganden om förvärmning, värmeutvidgning, specialiserade vridmomentspecifikationer, val av värmebeständig kabel, korrekt isoleringsteknik och protokoll för schemalagt underhåll för att förhindra förtida fel och säkerställa långsiktig tillförlitlighet i extrema miljöer.

Förberedelser före installation

Kartläggning och bedömning av temperatur:

Innan du installerar högtemperaturförskruvningar ska du göra noggranna temperaturmätningar:

- Undersökningar med termisk avbildning: Identifiera faktiska kontra antagna temperaturer

- Dataloggning: Övervaka temperaturvariationer under hela driftcykler

- Analys av värmekälla: Identifiera primära och sekundära värmekällor

- Luftflödesmönster: Förstå hur ventilation påverkar lokala temperaturer

Kabelval Kompatibilitet:

Högtemperaturförskruvningar är bara lika bra som kablarna de avslutar:

Kabelns temperaturklassning:

| Typ av kabel | Kontinuerlig klassificering | Högsta betyg | Typiska tillämpningar |

|---|---|---|---|

| XLPE | 90°C | 130°C | Industriell standard |

| EPR | 105°C | 140°C | Motoranslutningar |

| Silikongummi | 180°C | 200°C | Industriell högtemperatur |

| PTFE | 260°C | 300°C | Extrema tillämpningar |

| Mineralisolerad | 250°C+ | 1000°C+ | Kretsar för överlevnad vid brand |

Installationsprocedurer

Beräkningar av värmeutvidgning:

Marcus stålverksteam lärde sig att beräkna och ta hänsyn till värmeutvidgning:

Expansionsformel: ΔL = α × L₀ × ΔT

- α: Värmeutvidgningskoefficient (materialspecifik)

- L₀: Ursprunglig längd vid referenstemperatur

- ΔT: Temperaturförändring från referens

Praktiskt exempel:

- Packning av 316L rostfritt stål: α = 18 × 10-⁶ /°C

- Körtlarnas längd: 60 mm

- Temperaturökning: 250°C (20°C till 270°C)

- Expansion: 18 × 10-⁶ × 60 × 250 = 0,27 mm

Specifikationer för installationsvridmoment:

Applikationer med höga temperaturer kräver modifierade vridmomentvärden:

| Storlek på genomföring | Standard vridmoment | Vridmoment för hög temperatur | Anledning |

|---|---|---|---|

| M20 | 15-20 Nm | 12-15 Nm | Termisk expansion |

| M25 | 25-30 Nm | 20-25 Nm | Mjukgöring av material |

| M32 | 35-40 Nm | 28-35 Nm | Tätningskompression |

| M40 | 45-50 Nm | 38-45 Nm | Stresslindring |

Underhållsprotokoll

Krav på schemalagd inspektion:

Förskruvningar för höga temperaturer kräver tätare inspektion än standardtillämpningar:

Tidsplan för inspektion:

- Inledande: 30 dagar efter installation

- Vanlig: Var 90:e dag under det första året

- Pågående: Var 180:e dag efter första året

- Nödläge: Efter varje temperaturavvikelse >110% av konstruktionen

Checklista för inspektion:

- Visuell inspektion med avseende på sprickor, missfärgning eller deformation

- Kontroll av vridmoment på åtkomliga anslutningar

- Isolationsresistansprovning av terminerade kablar

- Termisk avbildning för att identifiera varma punkter

- Dokumentation av eventuella förändringar eller avvikelser

Indikatorer för förebyggande underhåll:

Hassans raffinaderi övervakar nu flera viktiga indikatorer:

- Trender för yttemperatur: Gradvisa ökningar indikerar nedbrytning av tätningen

- Isolationsmotståndet minskar: Tidig varning för fuktinträngning

- Vibrationsförändringar: Kan tyda på lösa anslutningar eller monteringsproblem

- Förändringar i det visuella utseendet: Missfärgning, sprickbildning eller oxidering av ytan

Felsökning av vanliga problem

För tidigt fel på tätningen:

- Symtom: Fuktinträngning, minskad isoleringsbeständighet

- Orsaker: Felaktigt materialval, övervridmoment, termisk cykling

- Lösningar: Uppgradera tätningsmaterialet, justera vridmomentet, lägg till termiska barriärer

Sprickbildning i körtelkroppen:

- Symtom: Synliga sprickor, särskilt runt gängorna

- Orsaker: Termisk chock, materialinkompatibilitet, överdriven begränsning

- Lösningar: Materialuppgradering, spänningsavlastning, termiska gradienter

Nedbrytning av kabelmantel:

- Symtom: Skört eller mjukt kabelhölje vid förskruvningsgränssnittet

- Orsaker: Temperaturklassning överskriden, kemisk inkompatibilitet

- Lösningar: Kabeluppgradering, värmeskydd, kemisk barriär

Gallring av trådar:

- Symtom: Svårigheter att ta bort eller installera körtlar

- Orsaker: Olikartade metaller, höga temperaturer, otillräcklig smörjning

- Lösningar: Anti-grippmedel, materialkompatibilitet, korrekt vridmoment

Vi på Bepto erbjuder omfattande installationsutbildning och underhållssupport för applikationer med höga temperaturer. Vårt fältserviceteam kan hjälpa till med inledande installationer och ge löpande teknisk support för att säkerställa optimal prestanda under hela körtelns livslängd.

Vilka certifieringar och standarder gäller för högtemperaturförskruvningar?

Genom att förstå certifieringskraven för kabelförskruvningar för höga temperaturer säkerställs efterlevnad av säkerhetsföreskrifter och prestandastandarder i olika branscher och geografiska regioner.

Certifieringar av kabelförskruvningar för höga temperaturer omfattar UL-erkännande för nordamerikanska marknader, ATEX/IECEx för explosiva atmosfärer, marina certifieringar för offshore-tillämpningar, kärnkraftskvalifikationer för kraftverk och branschspecifika standarder som NEMA, IP-klassning och krav på brandöverlevnad som validerar prestanda under extrema förhållanden.

Primära certifieringsorgan och standarder

UL (Underwriters Laboratories) - Nordamerika:

- UL 514B5: Rör-, slang- och kabelkopplingar

- Temperaturklassning: Specifika temperaturklassificeringar (T1-T6)

- Krav på provning: Termisk cykling, åldringstester, brandfarlighet

- Tillträde till marknaden: Krävs för de flesta nordamerikanska industriapplikationer

ATEX (Europeiska unionen) och IECEx (internationellt):

- Skydd mot explosiv atmosfär: Viktigt för petrokemiska tillämpningar som Hassans raffinaderi

- Temperaturklassificering: T1 (450°C) till T6 (85°C yttemperatur)

- Krav på konstruktion: Flamsäker, ökad säkerhet, egensäkerhet

- Dokumentation: Detaljerade tekniska underlag och rutiner för kvalitetssäkring

Marin Certifieringar:

- DNV GL: Det Norske Veritas - Germanischer Lloyd

- ABS: American Bureau of Shipping

- Lloyd's Register: Internationell marin klassificering

- Krav som ställs: Beständighet mot saltspray, vibrationer, temperaturväxlingar

Branschspecifika krav

Tillämpningar inom kärnkraft:

Marcus erfarenhet av konventionella kraftverk skiljer sig avsevärt från kraven på kärnkraft:

Kärntekniska kvalificeringsstandarder:

- IEEE 323: Kvalificerad elektrisk utrustning för kärntekniska anläggningar

- IEEE 383: Brandbeständiga kablar och kabelsystem

- 10 CFR 50.49: Kvalificeringskrav för miljö

- Krav på provning: Strålningsexponering, LOCA-simulering (olycka med förlust av kylmedel)

Tillämpningar inom flyg- och rymdindustrin:

- AS9100: Kvalitetsstyrning för flyg- och rymdindustrin

- RTCA DO-160: Miljöförhållanden och testprocedurer

- FAA/EASA-godkännanden: Krävs för kommersiell luftfart

- Spårbarhet för material: Fullständig dokumentation av leveranskedjan

Standarder för den petrokemiska industrin:

Hassans raffinaderi måste uppfylla flera överlappande standarder:

- API RP 500: Klassificering av platser för elektriska installationer

- NFPA 70: Nationell elektrisk kod (USA)

- IEC 60079: Standardserie för explosiva atmosfärer

- Lokala föreskrifter: Saudi SASO, europeiska ATEX, etc.

Krav för prestandatestning

Protokoll för termisk provning:

Högtemperaturförskruvningar genomgår rigorösa tester för att verifiera prestandakraven:

Standardiserade testsekvenser:

- Inledande inspektion: Dimensionell verifiering, materialanalys

- Termisk åldring: Långvarig exponering vid nominell temperatur

- Termisk cykling: Upprepade uppvärmnings-/kylningscykler

- Mekanisk provning: Draghållfasthet, slagtålighet

- Exponering i miljön: Kemikalieresistens, UV-exponering

- Slutlig verifiering: Dimensionsstabilitet, tätningsintegritet

Typiska testparametrar:

| Typ av test | Varaktighet | Temperatur | Cykler | Kriterier för godkänt |

|---|---|---|---|---|

| Termisk åldring | 1000 timmar | Nominell temperatur | Kontinuerlig | <10% förändring av egendom |

| Termisk cykling | 500 cykler | -40°C till nominell | 500 | Inga sprickor/läckage |

| Kemisk exponering | 168 timmar | 23°C | N/A | <5% viktförändring |

| UV-exponering | 1000 timmar | 60°C | N/A | Ingen nedbrytning av ytan |

Certifieringsprocess och tidslinje

Typisk tidslinje för certifiering:

- Förhandsinlämning: 2-4 veckor för förberedelse av dokumentation

- Inledande granskning: 4-6 veckor för bedömning av teknisk fil

- Testfas: 12-16 veckor för komplett testprogram

- Rapportgenerering: 4-6 veckor för slutliga certifieringsdokument

- Total tidslinje: 6-8 månader för fullständig certifiering

Överväganden om kostnader:

Certifieringskostnaderna varierar betydligt beroende på omfattning och komplexitet:

- Grundläggande UL-listning: $15.000-30.000 per produktfamilj

- ATEX-certifiering: $25.000-50.000 per produktfamilj

- Kärnteknisk behörighet: $100.000-500.000 per produktfamilj

- Flera certifieringar: Stordriftsfördelar minskar kostnaderna per certifiering

Upprätthålla efterlevnad av certifiering

Löpande krav:

Certifiering är inte en engångsföreteelse - den kräver kontinuerlig efterlevnad:

Underhåll av kvalitetssystem:

- Årliga revisioner: Inspektioner av certifieringsorganens anläggningar

- Ändra kontroll: Alla ändringar i designen kräver ny utvärdering

- Produktionsövervakning: Löpande övervakning av tillverkningen

- Uppdatering av dokumentation: Underhåll av aktuella tekniska filer

Överensstämmelse med fältinstallation:

- Utbildning för installatörer: Korrekt installationsteknik för certifierad prestanda

- Installationsdokumentation: Upprätthålla spårbarhet för kritiska applikationer

- Periodisk inspektion: Verifiering av fortsatt överensstämmelse i drift

- Rapportering av incidenter: Dokumentera eventuella misslyckanden eller problem

På Bepto upprätthåller vi flera certifieringar för våra produktlinjer för höga temperaturer och kan vägleda kunder genom certifieringskraven för deras specifika applikationer. Vårt kvalitetsteam säkerställer kontinuerlig efterlevnad och kan tillhandahålla den dokumentation som behövs för myndighetsgodkännande i kritiska branscher. 😉

Slutsats

Att välja rätt kabelförskruvningar för höga temperaturer handlar inte bara om att klara värme - det handlar om att säkerställa tillförlitlig drift, säkerhetsefterlevnad och kostnadseffektiva prestanda i världens mest krävande industriella miljöer. Från Hassans petrokemiska raffinaderi till Marcus stålverk är lärdomarna tydliga: investera i rätt material, förstå dina faktiska driftsförhållanden och planera för termisk hantering från början. Merkostnaden för högtemperaturförskruvningar betalar sig själv många gånger om genom minskad stilleståndstid, förbättrad säkerhet och förlängd livslängd. Kom ihåg att i tillämpningar med extrema temperaturer finns det inget som heter "tillräckligt bra" - bara lösningar som fungerar tillförlitligt i flera år eller dyra fel som stoppar verksamheten.

Vanliga frågor om kabelförskruvningar för höga temperaturer

F: Vad är skillnaden mellan kontinuerlig och intermittent temperaturklassning för kabelförskruvningar?

A: Kontinuerlig klassning indikerar drift dygnet runt medan intermittent klassning tillåter korta temperaturavvikelser. En genomföring som är klassad för 250°C kontinuerligt kan klara 300°C under korta perioder, men långvarig exponering vid den högre temperaturen kommer att orsaka förtida fel.

F: Kan jag använda standardkablar med kabelförskruvningar för höga temperaturer?

A: Nej, kabelns temperaturklassning måste motsvara eller överstiga kabelförskruvningens driftsmiljö. Standard PVC-kablar som är klassade för 70°C går snabbt sönder vid 200°C oavsett material i kabelförskruvningen. Matcha alltid kabelns och kabelförbandets temperaturkapacitet.

F: Hur beräknar jag värmeutvidgning för installationer med högtemperaturförskruvningar?

A: Använd formeln ΔL = α × L₀ × ΔT, där α är materialets värmeutvidgningskoefficient, L₀ är den ursprungliga längden och ΔT är temperaturförändringen. För rostfritt stål 316L är α = 18 × 10-⁶ per °C.

F: Vilka certifieringar krävs för högtemperaturförskruvningar i explosiva atmosfärer?

A: ATEX- (Europa) eller IECEx- (internationellt) certifikat är obligatoriska för tillämpningar i explosiv atmosfär. Dessa inkluderar temperaturklassificering (T1-T6) och skyddsmetod (flamsäker, ökad säkerhet etc.) baserat på dina specifika krav för farliga områden.

Fråga: Hur ofta ska kabelförskruvningar för höga temperaturer inspekteras och underhållas?

A: Inspektera var 30:e dag i början, sedan var 90:e dag under det första året och därefter var 180:e dag. Inkludera visuell inspektion, vridmomentsverifiering, test av isolationsmotstånd och värmekamera för att identifiera potentiella problem innan fel uppstår.

-

Lär dig fysiken bakom värmeöverföring, inklusive ledning, konvektion och principerna för värmestrålning. ↩

-

Läs ett tekniskt datablad om egenskaperna hos PEEK (Polyetheretherketone), inklusive dess termiska och kemiska beständighet. ↩

-

Utforska materialegenskaperna hos Inconel 625, en nickelbaserad superlegering som används i extrema temperaturer och korrosiva miljöer. ↩

-

Förstå det materialvetenskapliga begreppet kallflöde (krypning) och hur det påverkar plasttätningarnas långsiktiga prestanda. ↩

-

Se omfattningen av och kraven i säkerhetsstandarden UL 514B för rörledningar, slangar och kabelkopplingar. ↩