Är du trött på att fel på kabelförskruvningar orsakar driftstopp? Är du frustrerad över läckage, lösa anslutningar och säkerhetsöverträdelser? Dåliga installationsmetoder kostar dig tusentals kronor i reparationer och efterlevnadsproblem.

Korrekt installation av kabelförskruvningar kräver korrekta vridmomentspecifikationer, lämplig kabelförberedelse, korrekt tätningsteknik och efterlevnad av IP-klassning1 - genom att följa beprövade installationsprotokoll förhindras 95% fel på fältet.

Förra månaden stod Davids produktionslinje stilla i 18 timmar på grund av att en "enkel" installation av en kabelförskruvning gick fel. Vatteninträngning förstörde en kontrollpanel på $50 000. Teknikern hade hoppat över tre kritiska steg som skulle ha tagit 5 minuter extra 😉.

Innehållsförteckning

- Vilka steg i kabelförberedelserna är absolut nödvändiga före installationen?

- Hur uppnår man rätt vridmoment utan att skada komponenter?

- Vilka tätningsmisstag orsakar flest fel på fältet?

- Vilka miljöfaktorer kommer att förstöra din installation?

Vilka steg i kabelförberedelserna är absolut nödvändiga före installationen?

Tror du att kabelförberedelse bara är att ta bort isolering? Du förbereder dig för dyra fel längre fram.

Kritisk kabelförberedelse omfattar korrekt längd på mantelavskalning, ledararrangemang, skärmavslutning och tätning av kabeländen - otillräcklig förberedelse orsakar 60% av fel på kabelförskruvningar inom det första året.

5-stegs protokoll för kabelförberedelser

Efter mer än 10 år i branschen har jag utvecklat en idiotsäker förberedelsesekvens som eliminerar de flesta installationsproblem:

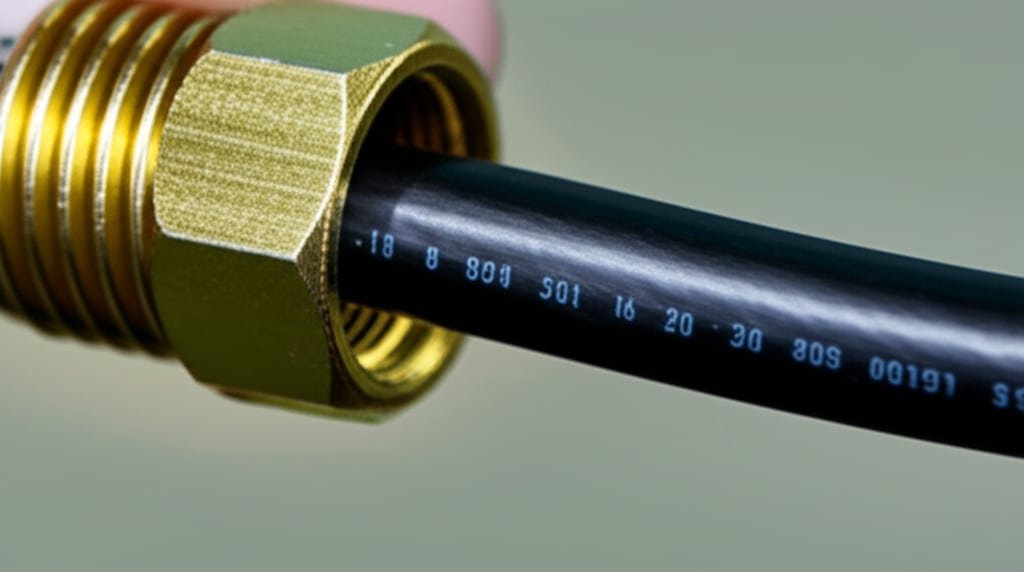

Steg 1: Avmantling av kabel - grunden

DO:

- Skala av yttermanteln till exakt 15-20 mm utanför genomföringen

- Använd en ordentlig kabelavskalare, aldrig en hobbykniv

- Skyddsomslagets kant är ren och kvadratisk

- Kontrollera om det finns hack eller skärsår i innerledarna

GÖR DET INTE:

- Avlägsna för mycket jacka (skapar spänningskoncentration2)

- Använd skadade eller slöa strippverktyg

- Låt jackan fransa sig eller spricka

- Skynda på detta kritiska steg

Hassan fick lära sig den här läxan den hårda vägen. Hans underhållsteam använde avbitartänger för att dra av kraftiga kablar. Resultatet? 30% av installationerna gick sönder inom 6 månader på grund av vatteninträngning genom skadade mantelkanter.

Steg 2: Organisation av ledare

| Typ av kabel | Arrangemang för ledare | Särskilda överväganden |

|---|---|---|

| Strömkabel | Behålla ursprunglig läggning | Undvik att vrida enskilda ledare |

| Styrkabel | Gruppera efter funktion | Håll ihop signalparen |

| Instrumentering | Bevara sköldens integritet | Hantera dräneringskablar försiktigt |

| Armerad kabel | Ta bort rustningen på rätt sätt | Fila vassa kanter släta |

Steg 3: Förberedelse av sköld (avgörande för EMC-prestanda)

För flätade sköldar:

- Vik tillbaka flätan över ytterjackan

- Säkerställ 360-graders kontakt med körtelkroppen

- Trimma till lämplig längd (typiskt 10-15 mm)

För foliesköldar:

- Ta försiktigt bort folien utan att riva sönder den

- Se till att dräneringskabeln är korrekt placerad

- Anslut dräneringskabeln till jordpunkten

Steg 4: Försegling av kabeländen

Davids team upptäckte detta den hårda vägen. Oförseglade kabeländar gjorde att fukt kunde sugas upp inuti kabeln, vilket orsakade fel flera månader efter installationen.

Våra rekommenderade tätningsmetoder:

- Värmekrympning med självhäftande material: Bäst för permanenta installationer

- Ändlock för kabel: Avtagbar, bra för tillfälliga installationer

- Ingjutningsmassa: Ultimat skydd för tuffa miljöer

Steg 5: Inspektion före installation

Kontrollera innan någon kabel kommer i kontakt med en kabelförskruvning:

- Kabeldiametern överensstämmer med kabelförskruvningens specifikationer

- Inga synliga skador på ledare eller mantel

- Rätt kabeltyp för applikationens miljö

- Alla steg i förberedelserna har genomförts korrekt

Verktyg för kabelförberedelse - vad vi använder på Bepto

| Verktyg | Syfte | Kvalitetsindikator |

|---|---|---|

| Roterande kabelstripper | Borttagning av ren kappa | Justerbart djup, vassa blad |

| Avisoleringstänger | Individuell förberedelse av ledare | Precisionsinriktning av käftarna |

| Tätningssats för kabeländar | Fuktskydd | Flera storleksalternativ |

| Inspektionslampa | Kvalitetsverifiering | Högintensiv LED |

Hur uppnår man rätt vridmoment utan att skada komponenter?

Överdragning förstör fler kabelförskruvningar än underdragning - men båda skapar allvarliga problem.

Korrekt vridmomenttillämpning kräver kalibrerade verktyg, specifika sekvenser och materialanpassade specifikationer - nylonförskruvningar kräver 8-12 Nm medan metallförskruvningar kräver 15-25 Nm beroende på gängstorlek.

Vetenskapen bakom vridmomentsspecifikationer

De flesta tekniker förstår inte varför vridmomentet är så viktigt. Här är den tekniska verkligheten:

Gränser för materialspänning

| Material i genomföring | Max säkert vridmoment | Felfunktion om den överskrids |

|---|---|---|

| PA66 Nylon | 12 Nm (M20) | Avskalning av gängor, sprickbildning |

| Mässing | 25 Nm (M20) | Gängning av gängor3, skada på tätning |

| Rostfritt stål | 30 Nm (M20) | Galoppering, överdriven stress |

Beptos vridmomentprotokoll

Steg 1: Åtdragning av handen

- Gänga ihop komponenterna för hand tills de är fingertäta

- Säkerställ att gängorna löper smidigt utan att fastna

- Kontrollera att den är rätt inriktad och sitter rätt

Steg 2: Inledande vridmomenttillämpning

- Använd kalibrerad momentnyckel (minst ±4% noggrannhet)

- Applicera 50% med angivet vridmoment initialt

- Kontrollera att den sitter rätt och är rätt inriktad

Steg 3: Slutligt vridmoment

- Använd hela det specificerade vridmomentet i steg om 25%

- Övervaka om det finns något ovanligt motstånd eller ljud

- Verifiera slutposition och tätning

Vridmomentkatastrofer i verkliga världen

Hassans $100K-lektion: Hans underhållsteam använde slagskruvdragare på rostfria genomföringar. Det höga vridmomentet spräckte packboxarna och explosiva gaser kunde läcka ut. Den resulterande nedstängningen och omarbetningen kostade över $100.000.

Davids mardröm i produktionen: Nylonförskruvningar som inte var tillräckligt åtdragna i en processlinje för livsmedel tillät vatteninträngning. Kontamineringen tvingade fram en fullständig produktåterkallelse till ett värde av $250.000.

Diagram över vridmomentspecifikationer - Bepto Standards

Metriska gängförskruvningar

| Gänga Storlek | Nylon (Nm) | Mässing (Nm) | Rostfri (Nm) |

|---|---|---|---|

| M12 | 6-8 | 10-15 | 12-18 |

| M16 | 8-10 | 12-18 | 15-20 |

| M20 | 10-12 | 15-20 | 18-25 |

| M25 | 12-15 | 18-25 | 22-30 |

PG gängförskruvningar

| Gänga Storlek | Nylon (Nm) | Mässing (Nm) | Rostfri (Nm) |

|---|---|---|---|

| PG11 | 8-10 | 12-18 | 15-20 |

| PG16 | 10-12 | 15-20 | 18-25 |

| PG21 | 12-15 | 18-25 | 22-30 |

Viktiga vridmomentverktyg

Vad vi rekommenderar:

- Momentnyckel av klick-typ: Mest tillförlitlig för fältbruk

- Digital momentnyckel: Bästa noggrannhet för kritiska applikationer

- Skruvmejsel med vridmoment: För små körtlar och trånga utrymmen

- Kalibreringscertifikat: Verifiera verktygets noggrannhet varje år

Vad man bör undvika:

- Slagskruvdragare eller pneumatiska verktyg

- Justerbara skiftnycklar (utan vridmomentkontroll)

- Slitna eller skadade verktyg

- Okalibrerad utrustning

Vilka tätningsmisstag orsakar flest fel på fältet?

Perfekt vridmoment betyder ingenting om tätningen är fel - jag har sett IP68-klassade genomföringar läcka som såll på grund av grundläggande tätningsfel.

Vanliga tätningsfel är skadade O-ringar, felaktig tätningsorientering, förorenade tätningsytor och felaktiga tätningsmaterial - korrekt tätningsval och installationsteknik säkerställer ett långsiktigt miljöskydd.

De 5 bästa tätningsdödarna

1. O-ring skadad under installationen

Problemet: Klämda, vridna eller skurna O-ringar under montering

Lösningen: Korrekt smörjning och försiktig hantering

Davids team förstörde 20% O-ringar under installationen. Efter att jag visat dem korrekta smörjtekniker steg deras framgång till 99%.

Vårt protokoll för installation av O-ringar:

- Rengör alla tätningsytor noggrant

- Applicera ett tunt lager av kompatibelt smörjmedel

- Montera O-ringen utan att vrida eller sträcka den

- Kontrollera att den sitter korrekt före slutmontering

2. Felaktigt tätningsmaterial för applikationen

| Miljö | Rekommenderad tätning | Temperaturområde | Kemisk beständighet |

|---|---|---|---|

| Allmän industri | NBR (nitril) | -30°C till +100°C | Bra |

| Hög temperatur | FKM (Viton) | -20°C till +200°C | Utmärkt |

| Livsmedelskvalitet | EPDM | -40°C till +150°C | FDA-kompatibel |

| Kemisk bearbetning | PTFE | -200°C till +260°C | Universal |

3. Kontaminerade tätningsytor

Hassans raffinaderi hade kroniska tätningsfel tills vi upptäckte att deras tekniker inte rengjorde gamla rester av tätningsmedel. Även mikroskopisk kontaminering kan orsaka läckage.

Checklista för ytförberedelse:

- Ta bort all gammal tätningsvätska/smörjmedel

- Rengör med lämpligt lösningsmedel

- Inspektera för repor eller skador

- Kontrollera att ytfinishen uppfyller specifikationerna

4. Felaktig kompression av tätning

Underkompression: Tillåter läckagevägar

Överkomprimering: Skadar tätningen och minskar livslängden

Indikatorer för korrekt kompression:

- Tätningen ska vara synlig i spåret

- Ingen extrusion utanför tätningsytorna

- Konsekvent kompression runt omkretsen

5. Temperaturinducerat tätningsfel

De flesta tätningar installeras i rumstemperatur men fungerar under mycket olika förhållanden.

Strategier för temperaturkompensation:

- Välj tätningar som är klassade för extrema driftstemperaturer

- Ta hänsyn till termisk expansion/kontraktion

- Använd reservtätningar för kritiska applikationer

- Övervaka tätningens skick under temperaturväxlingar

Avancerade tätningstekniker

System med dubbla tätningar

För kritiska applikationer rekommenderar vi redundant tätning:

- Primär tätning: Huvudsakligt miljöskydd

- Sekundär tätning: Backup-skydd

- Dränera systemet: Avlägsna eventuell fukt mellan tätningarna

Integration av tryckavlastning

Högtrycksapplikationer kräver särskild hänsyn:

- Tryckbalanserade tätningskonstruktioner

- Integration av övertrycksventil

- Funktioner för tryckövervakning

Sigill Kvalitetsverifiering

Provning före installation:

- Visuell inspektion för att upptäcka defekter

- Durometer-testning4 för hårdhet

- Dimensionell verifiering

Verifiering efter installation:

- Tryckprovning till 1,5x drifttrycket

- Vakuumtestning för kritiska applikationer

- Termisk cykling för temperaturkänsliga installationer

Vilka miljöfaktorer kommer att förstöra din installation?

Miljöförhållanden kan förvandla en perfekt installation till ett misslyckande inom loppet av några månader - att ignorera dessa faktorer är som att bygga ett hus på sand.

Kritiska miljöfaktorer inkluderar UV-exponering, temperaturväxlingar, kemisk exponering, vibrationer och fuktinträngning - rätt materialval och skyddsmetoder säkerställer 20+ års livslängd även under tuffa förhållanden.

Bedömningsmatris för miljöhot

UV-nedbrytning - den tysta mördaren

De flesta plastkörtlar är inte UV-stabiliserad5. Jag har sett nylonkörtlar bli sköra och spricka efter bara två års solexponering.

| Material | UV-beständighet | Friluftsliv | Skyddsmetod |

|---|---|---|---|

| Standard Nylon | Dålig | 2-3 år | UV-stabiliserade kvaliteter |

| UV-stabiliserad nylon | Bra | 10+ år | Inbyggt skydd |

| Mässing/Stainless | Utmärkt | 20+ år | Naturligt motstånd |

Hassans erfarenhet av en solcellspark: Standard nylonförskruvningar gick sönder katastrofalt efter 18 månader. När vi bytte till vår UV-stabiliserade PA66 försvann problemet helt och hållet.

Skador orsakade av temperaturcykling

Dagliga temperaturväxlingar skapar expansions- och kontraktionscykler som tröttar ut material och lossar anslutningar.

Effekter av temperaturcykling:

- Skillnad i värmeutvidgning mellan olika material

- Förändringar i tätningens kompression

- Gänga som lossnar

- Spänningssprickor

Våra skyddsstrategier:

- Analys av materialkompatibilitet

- Design för stressavlastning

- Periodiska omdragningsscheman

- Installation av termisk barriär

Scenarier för kemiska attacker

Vanliga kemiska hot:

| Kemisk | Effekt på nylon | Effekt på mässing | Effekt på SS316 |

|---|---|---|---|

| Syror (pH < 4) | Nedbrytning | Korrosion | Utmärkt |

| Alkalier (pH > 10) | Bra | Korrosion | Utmärkt |

| Kolväten | Svullnad | Bra | Utmärkt |

| Klorider | Bra | Spänningskorrosion | Pitting-risk |

Vibrationer och mekanisk belastning

Davids förpackningsutrustning arbetar med 1200 varv per minut. Standardinstallationer höll bara i 6 månader innan de lossnade.

Anti-vibrationslösningar:

- Gänglåsande föreningar

- Låsbrickor och muttrar

- Flexibel dragavlastning

- Vibrationsdämpande fästen

Bästa praxis för miljöskydd

Protokoll för installation utomhus

Platsbedömning

- Exponering för solen timmar per dag

- Temperaturintervall (dagligen och säsongsvis)

- Nederbörd och luftfuktighet

- Exponering för vind och skräpVal av material

- UV-stabiliserade polymerer för plastkörtlar

- Korrosionsbeständiga metaller för tuffa miljöer

- Kompatibla tätningsmaterial

- Lämplig IP-klassningModifieringar av installationen

- Solskydd eller kapslingar

- Bestämmelser om dränering

- Termiska expansionsfogar

- Tillträde för underhåll

Hänsyn till kemisk miljö

Hassans petrokemiska anläggning lärde mig hur viktigt det är med omfattande kemisk kompatibilitet:

Test av kemisk kompatibilitet:

- Nedsänkningstestning i faktiska processvätskor

- Temperaturaccelererad åldring

- Utvärdering av spänningssprickmotstånd

- Långsiktig övervakning av prestanda

Optimering av underhållsscheman

| Miljö | Inspektionsfrekvens | Viktiga kontrollpunkter |

|---|---|---|

| Inomhus/kontrollerad | Årligen | Visuell inspektion, vridmomentkontroll |

| Utomhus/Måttlig | Halvårsvis | UV-skador, förseglingsskick |

| Skarp/kemisk | Kvartalsvis | Materialförstöring, läckage |

| Kritisk säkerhet | Månadsvis | Fullständig systemverifiering |

System för miljöövervakning

För kritiska installationer rekommenderar vi:

- Loggning av temperatur

- Övervakning av luftfuktighet

- Detektering av kemisk exponering

- Vibrationsanalys

- Automatiserade varningssystem

Detta proaktiva tillvägagångssätt har hjälpt Hassans anläggning att uppnå 99,8% drifttid på kritiska system.

Slutsats

Genom att följa beprövade installationsprotokoll för kabelförberedelse, momentapplicering, tätningstekniker och miljöskydd säkerställs tillförlitlig kabelförskruvningsprestanda och kostsamma fel undviks.

Vanliga frågor om installation av kabelförskruvningar

F: Vilket är det vanligaste felet vid installation av kabelförskruvningar?

A: Otillräcklig kabelförberedelse orsakar 60% av alla fel. Korrekt mantelavskalning, ledarorganisation och tätning av kabeländen är kritiska steg som många tekniker skyndar på eller hoppar över helt.

F: Hur vet jag om jag använder rätt åtdragningsmoment på kabelförskruvningarna?

A: Använd en kalibrerad momentnyckel och följ tillverkarens specifikationer - vanligtvis 8-12 Nm för nylonförskruvningar och 15-25 Nm för metallförskruvningar på M20-gängor. För hård åtdragning orsakar mer skada än för svag åtdragning.

F: Varför fortsätter mina kabelförskruvningar att läcka trots korrekt installation?

A: Läckage beror vanligtvis på skadade O-ringar, förorenade tätningsytor eller felaktigt tätningsmaterial för miljön. Rengör alltid tätningsytorna, använd kompatibla smörjmedel och välj tätningar som är dimensionerade för dina driftsförhållanden.

F: Hur ofta ska installerade kabelförskruvningar inspekteras?

A: Inspektionsfrekvensen beror på miljön - årligen för inomhusapplikationer, halvårsvis för utomhusinstallationer och kvartalsvis för tuffa kemiska miljöer eller miljöer med höga vibrationer. Kritiska säkerhetssystem kan kräva månatliga kontroller.

Q: Kan jag återanvända kabelförskruvningarna efter borttagning?

A: Återanvändning är möjlig om komponenterna inte uppvisar några skador, men byt alltid ut O-ringar och tätningar. Inspektera gängorna för slitage, kontrollera att vridmomentspecifikationerna inte har ändrats och testa tätningsprestanda innan de tas i bruk igen.

-

Läs den officiella standarden IEC 60529 för en detaljerad förklaring av IP-klassning (Ingress Protection). ↩

-

Lär dig de tekniska principerna för spänningskoncentration och hur den leder till materialfel. ↩

-

Förstå orsakerna till gänggallring (kallsvetsning) i fästelement och upptäck metoder för att förhindra det. ↩

-

Se en guide om hur Durometer-test utförs och hur man tolkar Shore-hårdhetsskalor för polymerer. ↩

-

Utforska vetenskapen bakom hur UV-stabilisatorer skyddar polymerer från nedbrytning orsakad av ultraviolett ljus. ↩