Fel på explosionssäker utrustning i farliga miljöer kan leda till katastrofala incidenter, där felaktig utformning av flamvägar ligger bakom 60% av Ex d1 fel i kapslingar enligt säkerhetsrapporter från industrin. Många ingenjörer har svårt att förstå det komplexa sambandet mellan flamväggeometri, ytbehandlingstoleranser och explosionsskyddets effektivitet, vilket ofta leder till felaktiga specifikationer som äventyrar säkerheten.

Explosionssäkra kabelgenomföringar använder exakt konstruerade flamvägar med specifika förhållanden mellan längd och spalt (vanligtvis minst 25:1), ytjämnhetstoleranser under Ra 6,3 μm och spaltmått som hålls inom ±0,05 mm för att förhindra flamöverföring genom skarvar. Flamvägsdesignen skapar en tillräcklig kylyta för att reducera förbränningsgaserna under antändningstemperaturen innan de kan ta sig ut ur kapslingen, vilket garanterar säkerheten i explosiva atmosfärer.

Förra året kontaktade Ahmed Hassan, säkerhetsingenjör vid en petrokemisk anläggning i Dubai, oss efter att ha upptäckt att deras "likvärdiga" explosionssäkra kabelförskruvningar inte fungerade ATEX2 certifieringstester. Flamvägstoleranserna var inkonsekventa, och vissa enheter uppvisade öppningar på över 0,3 mm - långt över maxgränsen på 0,15 mm för deras Group IIC-applikation. Våra precisionsbearbetade Ex d-kabelförskruvningar med verifierad flamvägsgeometri hjälpte dem att uppnå 100%-certifieringsöverensstämmelse! 😊

Innehållsförteckning

- Varför är flamvägsdesignen avgörande för explosionssäkra kabelförskruvningar?

- Hur påverkar toleranskraven explosionssäker prestanda?

- Vilka är de viktigaste designparametrarna för effektiva flamvägar?

- Hur påverkar olika gasgrupper kraven på kabelförskruvningars utformning?

- Vilka metoder för kvalitetskontroll säkerställer konsekvent prestanda för flambanan?

- Vanliga frågor om explosionssäkra kabelgenomföringar

Varför är flamvägsdesignen avgörande för explosionssäkra kabelförskruvningar?

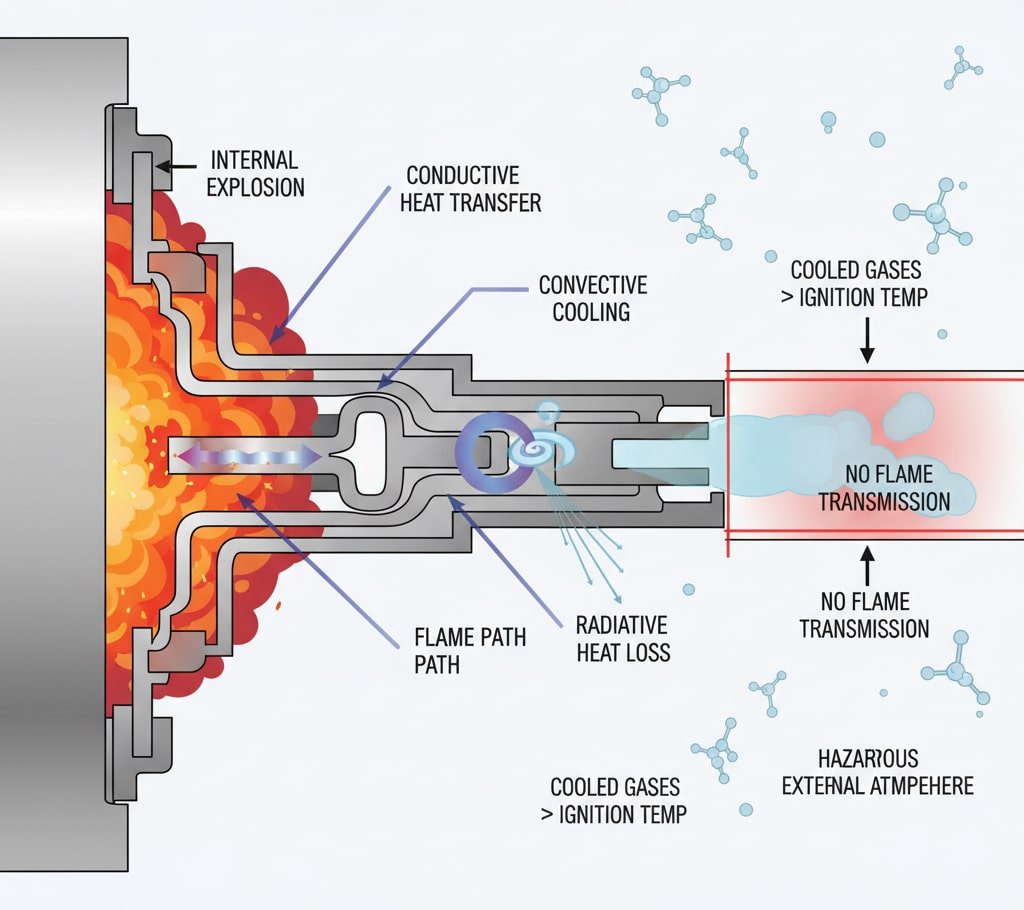

Den grundläggande principen för explosionssäkert skydd bygger på att begränsa interna explosioner och samtidigt förhindra flamöverföring till externa farliga atmosfärer genom exakt konstruerade flamvägar.

Flambanans utformning är kritisk eftersom den skapar en kontrollerad kylzon som sänker temperaturen i förbränningsgaserna under antändningspunkten för externa explosiva atmosfärer. Flambanans geometri måste ge tillräcklig kontakttid (normalt 0,5-2 millisekunder) för att absorbera värmeenergi från expanderande gaser, samtidigt som den strukturella integriteten bibehålls under explosionstryck på upp till 20 bar. Korrekt utformning förhindrar flamgenombrott som kan antända omgivande explosiva gaser.

Fysik för släckning av flammor

När en intern explosion inträffar i en Ex d-inneslutning fungerar flamvägen som en termisk barriär som gradvis kyler de utströmmande gaserna. Kylmekanismen fungerar genom tre primära värmeöverföringsmetoder:

Konduktiv värmeöverföring: De metalliska ytorna i flambanan absorberar värmeenergi från heta förbränningsgaser, med värmeöverföringshastigheter som beror på material värmeledningsförmåga3 och kontaktytan.

Konvektiv kylning: Turbulent gasflöde genom de smala flamvägskanalerna ökar värmeöverföringskoefficienterna, vilket förbättrar kylningseffektiviteten genom forcerad konvektion.

Radiativ värmeförlust: Gaser med hög temperatur avger värmestrålning som absorberas av de omgivande metallytorna, vilket bidrar till den totala temperatursänkningen.

Våra precisionsbearbetade flamvägar uppnår kylhastigheter på 800-1200°C per millisekund, vilket säkerställer att gastemperaturen sjunker under 200°C innan den når den yttre atmosfären - långt under de typiska antändningstemperaturerna för kolväten på 300-500°C.

Hur påverkar toleranskraven explosionssäker prestanda?

Tillverkningstoleranser påverkar direkt flamgångens effektivitet, och även mindre avvikelser kan potentiellt äventyra explosionssäkerheten och certifieringsöverensstämmelsen.

Toleranskraven påverkar den explosionssäkra prestandan genom att kontrollera de kritiska spaltmåtten som avgör hur effektiv flamdämpningen är. Spalttoleranserna måste hållas inom ±0,02-0,05 mm beroende på gasgruppsklassificering, där grupp IIC kräver de snävaste toleranserna på grund av vätgasens höga flamspridningshastighet. Ytfinishtoleranser under Ra 6,3 μm säkerställer konsekventa värmeöverföringsegenskaper, medan gängtoleranser kontrollerar monteringsrepeterbarhet och långsiktig tätningsprestanda.

Specifikationer för kritiska toleranser

| Parameter | Grupp IIA | Grupp IIB | Grupp IIC |

|---|---|---|---|

| Maximalt gap | 0,20 mm | 0,15 mm | 0,10 mm |

| Tolerans för gap | ±0,05 mm | ±0,03 mm | ±0,02 mm |

| Ytfinish | Ra 6,3 μm | Ra 3,2 μm | Ra 1,6 μm |

| Tolerans för gängor | 6H/6g | 5H/6g | 4H/5g |

David Mitchell, underhållschef på en kemisk processanläggning i Manchester, Storbritannien, fick uppleva detta på nära håll när deras kabelförskruvningar började underkännas i rutininspektionstester. Undersökningen visade att spaltmåtten hade ökat med 0,08 mm på grund av termisk cykling och korrosion, vilket överskred gränsvärdena för Grupp IIB. Våra precisionstillverkningsprocesser bibehåller toleranser inom ±0,02 mm även efter 10 års drift, vilket säkerställer en konsekvent säkerhetsprestanda.

Påverkan på tillverkningsprocessen

CNC-bearbetning Precision: Våra 5-axliga CNC-bearbetningscenter har en positionsnoggrannhet på ±0,01 mm, vilket säkerställer en konsekvent geometri för flödesbanan i alla produktionsserier.

Verifiering av kvalitetskontroll: Varje explosionssäker kabelförskruvning genomgår dimensionell verifiering med hjälp av koordinatmätmaskiner (CMM)4 med en upplösning på 0,005 mm, vilket dokumenterar överensstämmelse med certifieringskraven.

Materialkonsistens: Vi använder certifierat 316L rostfritt stål med kontrollerad kornstruktur och ythårdhet för att säkerställa förutsägbara termiska och mekaniska egenskaper genom hela flamvägskonstruktionen.

Vilka är de viktigaste designparametrarna för effektiva flamvägar?

Effektiv utformning av flamvägar kräver noggrann optimering av flera geometriska parametrar och materialparametrar för att uppnå tillförlitlig explosionsbegränsning under varierande driftsförhållanden.

Viktiga konstruktionsparametrar är bland annat förhållandet mellan flamvägslängd och gap (minst 25:1 för de flesta tillämpningar), optimering av ytan för maximal värmeöverföring, gängans längd (minst 5 hela gängor), materialets termiska egenskaper och fogkonfigurationen. Flambanan måste ge tillräcklig kylyta samtidigt som den mekaniska hållfastheten bibehålls under explosionstryck, och konstruktionsberäkningarna verifieras genom omfattande test- och certifieringsprotokoll.

Överväganden om geometrisk design

Förhållande mellan längd och gap: Denna grundläggande parameter avgör kylningens effektivitet, där längre vägar ger större värmeöverföringsyta. Typiska förhållanden varierar från 25:1 för Grupp IIA till 40:1 för Grupp IIC-applikationer.

Optimering av trådprofil: Modifierade gängprofiler ökar kontaktytan med 30-40% jämfört med standardgängor, vilket förbättrar värmeöverföringen samtidigt som den mekaniska hållfastheten bibehålls.

Kontroll av ytjämnhet: Kontrollerade ytstrukturer optimerar värmeöverföringskoefficienterna samtidigt som de förhindrar gasflödesacceleration som kan minska kyleffektiviteten.

Kriterier för materialval

Termisk konduktivitet: Material med hög värmeledningsförmåga (kopparlegeringar, aluminiumbrons) ger överlägsen värmeöverföring men kan sakna korrosionsbeständighet för tuffa miljöer.

Motståndskraft mot korrosion: Rostfritt stål 316L och duplex 2205 ger utmärkt korrosionsbeständighet samtidigt som de termiska egenskaperna är tillräckliga för de flesta tillämpningar.

Mekaniska egenskaper: Utbyteshållfasthet över 300 MPa säkerställer strukturell integritet vid explosionstryck, och utmattningshållfasthet är viktigt för cykliska tillämpningar.

Hur påverkar olika gasgrupper kraven på kabelförskruvningars utformning?

Gasgruppsklassificeringen påverkar direkt flambanans designparametrar, där farligare gaser kräver allt strängare geometriska specifikationer och toleranser.

Olika gasgrupper påverkar kabelförskruvningens utformning genom varierande Maximalt experimentellt säkert gap (MESG)5 värden och krav på antändningsenergi. Grupp IIA-gaser (propan, butan) tillåter större flamvägsavstånd på upp till 0,9 mm, grupp IIB-gaser (eten, vätesulfid) kräver avstånd under 0,5 mm, medan grupp IIC-gaser (väte, acetylen) kräver extremt exakta avstånd under 0,3 mm. Konstruktionsberäkningarna måste ta hänsyn till varje gasgrupps unika förbränningsegenskaper och flamspridningshastigheter.

Gasgruppens egenskaper

| Gas Group | Representativa gaser | MESG-område | Designutmaningar |

|---|---|---|---|

| IIA | Propan, metan | 0,9-1,14 mm | Standardtoleranser |

| IIB | Etylen, etyleter | 0,5-0,9 mm | Förbättrad precision |

| IIC | Väte, acetylen | 0,3-0,5 mm | Extremt snäva toleranser |

Grupp IIC Designkomplexitet: Vätgasens unika egenskaper skapar de mest krävande konstruktionskraven, med flamhastigheter på upp till 3,5 m/s och antändningsenergier så låga som 0,02 mJ. Våra Group IIC-kabelförskruvningar har specialiserade funktioner, t.ex:

- Ultraprecisa flamvägar med mellanrum som hålls inom ±0,01 mm

- Förbättrade krav på ytfinish (Ra 0,8 μm)

- Specialiserade gängblandningar för att förhindra väteförsprödning

- Förlängd flamväg för maximal kyleffekt

Maria Rodriguez, processingenjör vid en anläggning för vätgasproduktion i Barcelona, Spanien, behövde Group IIC-kabelförskruvningar till sin nya elektrolysanläggning. Standard Group IIB-enheter var otillräckliga på grund av vätgasens extrema brandegenskaper. Våra specialiserade Group IIC-konstruktioner gav de nödvändiga säkerhetsmarginalerna samtidigt som de upprätthöll tillförlitlig tätningsprestanda i vätgasens högtrycksmiljö.

Vilka metoder för kvalitetskontroll säkerställer konsekvent prestanda för flambanan?

Omfattande protokoll för kvalitetskontroll är avgörande för att upprätthålla explosionssäker prestanda i olika produktionspartier och under hela livslängden.

Kvalitetskontrollmetoderna omfattar dimensionsverifiering med koordinatmätmaskiner (CMM), ytjämnhetsprovning med kontaktprofilometrar, tryckprovning till 1,5x märktrycket, verifiering av flamvägskontinuitet, spårning av materialcertifiering och övervakning av statistisk processtyrning (SPC). Varje kabelförskruvning får individuell certifieringsdokumentation med spårbara testresultat, vilket säkerställer överensstämmelse med ATEX-, IECEx- och UL-standarder under hela tillverkningsprocessen.

Översikt över inspektionsprotokoll

Verifiering av inkommande material: Alla råmaterial genomgår analys av kemisk sammansättning, provning av mekaniska egenskaper och dimensionskontroll innan de släpps ut i produktion.

Övervakning under pågående process: SPC-övervakning i realtid spårar kritiska dimensioner under bearbetningen, med automatisk kassering av detaljer som överskrider toleransgränserna.

Slutlig inspektion: 100% dimensionell verifiering av flambanegeometri, gängspecifikationer och krav på ytfinhet med hjälp av kalibrerad mätutrustning.

Certifiering och efterlevnad

Vårt kvalitetsledningssystem upprätthåller certifieringar inklusive:

- ISO 9001:2015 Kvalitetsstyrning

- IATF 16949 Kvalitet i fordonsindustrin

- Överensstämmelse med ATEX-direktivet 2014/34/EU

- IECEx internationella certifieringssystem

- Explosionssäkert enligt UL 1203-standarder

Spårbarhetsdokumentation: Varje explosionssäker kabelförskruvning innehåller omfattande dokumentation som spårar materialcertifikat, dimensionella inspektionsrapporter, tryckprovningsresultat och verifiering av certifieringsefterlevnad. Denna dokumentation stöder säkerhetsrevisioner och krav på regelefterlevnad under hela produktens livscykel.

Vanliga frågor om explosionssäkra kabelgenomföringar

F: Vilken är den minsta flamvägslängd som krävs för explosionssäkra kabelförskruvningar?

A: Minsta flamvägslängd beror på gasgruppsklassificering och spaltbredd, vilket normalt kräver ett förhållande mellan längd och spalt på 25:1 för grupp IIA, 30:1 för grupp IIB och 40:1 för grupp IIC. Den faktiska längden varierar mellan 6-15 mm beroende på gängstorlek och designkonfiguration.

F: Hur ofta ska explosionssäkra kabelförskruvningar inspekteras i farliga områden?

A: Inspektionsfrekvensen beror på miljöförhållanden och myndighetskrav och varierar normalt från kvartalsvisa inspektioner i tuffa kemiska miljöer till årliga inspektioner i måttliga förhållanden. Kritiska parametrar inkluderar spaltdimensioner, gängans skick och verifiering av tätningsintegritet.

F: Kan explosionssäkra kabelgenomföringar repareras eller renoveras efter skada?

A: Explosionssäkra kabelgenomföringar får aldrig repareras eller modifieras eftersom detta äventyrar certifieringsintegriteten och säkerhetsprestandan. Eventuella skador på flamvägsytor, gängor eller tätningskomponenter kräver fullständigt utbyte mot certifierade enheter för att upprätthålla explosionssäkert skydd.

F: Vad orsakar försämring av flamvägen i explosionssäkra kabelförskruvningar?

A: Vanliga orsaker till försämring är korrosion på grund av kemisk exponering, mekaniskt slitage på grund av termisk cykling, uppbyggnad av föroreningar i flamvägshål och felaktig installation som orsakar skador på gängorna. Regelbunden inspektion och förebyggande underhåll hjälper till att identifiera försämringar innan säkerhetsprestandan äventyras.

F: Hur kontrollerar jag att explosionssäkra kabelförskruvningar uppfyller kraven för min specifika gasgrupp?

A: Verifiera överensstämmelse med gasgrupp genom certifieringsdokumentation som visar ATEX/IECEx-märkningar, testrapporter som bekräftar MESG-värden, certifikat för dimensionell inspektion och materialspårningsregister. Varje kabelförskruvning ska ha en individuell certifiering med specifika gasgruppsbetyg och temperaturklassificeringar.

-

Lär dig mer om skyddsmetoden "Ex d" eller "flamsäker", som innehåller en intern explosion och släcker lågan. ↩

-

Se de officiella kraven i EU:s ATEX-direktiv för utrustning som används i explosiva miljöer. ↩

-

Förstå denna grundläggande materialegenskap som mäter ett ämnes förmåga att leda värme. ↩

-

Utforska tekniken bakom koordinatmätmaskiner och hur de används för exakt 3D-mätning och kvalitetsinspektion. ↩

-

Upptäck hur MESG bestäms och används för att klassificera brandfarliga gaser i grupper för konstruktion av explosionssäker utrustning. ↩