Inledning

Tänk dig att upptäcka att kabelförskruvningarna i din kritiska infrastruktur har gått sönder efter bara två år istället för den förväntade livslängden på 20 år. Miljöbetingat åldrande försämrar tyst tätningarnas prestanda och förvandlar tillförlitliga anslutningar till potentiella felpunkter som kan kosta miljoner i stilleståndstid och säkerhetsrisker.

Miljöåldring på grund av värme, UV-strålning och kemisk exponering minskar kabelgenomföringens prestanda med 30-70% över tid, där elastomerhärdning, sprickbildning och dimensionsförändringar är de primära felmekanismerna som kan minskas genom rätt materialval och testprotokoll för accelererad åldring. Genom att förstå dessa nedbrytningsmönster kan ingenjörer specificera lämpliga tätningslösningar för långsiktig tillförlitlighet.

Förra året kontaktade Marcus, driftchef på en solcellspark i Arizona, mig efter att ha upplevt omfattande tätningsfel i sina kabelförskruvningar efter bara 18 månaders exponering i öknen. Kombinationen av extrem värme och UV-strålning hade gjort deras standardtätningar spröda, vilket äventyrade IP-klassning1 och hotar utrustningens säkerhet. Detta verkliga scenario illustrerar perfekt varför åldrandets effekter på tätningarnas prestanda kräver stor uppmärksamhet från ingenjörer och inköpare.

Innehållsförteckning

- Vilka är de primära åldringsmekanismerna som påverkar kabelgenomföringar?

- Hur påverkar värmeåldring olika tätningsmaterial?

- Vilken roll spelar UV-strålning i nedbrytningen av tätningar?

- Hur påverkar kemiska exponeringar tätningarnas prestanda på lång sikt?

- Vilka material erbjuder överlägsen åldringsbeständighet?

- Vanliga frågor om åldrande av kabelgenomföringstätningar

Vilka är de primära åldringsmekanismerna som påverkar kabelgenomföringar?

Genom att förstå de grundläggande åldringsprocesserna kan ingenjörer förutse och förhindra för tidiga tätningsfel i krävande applikationer.

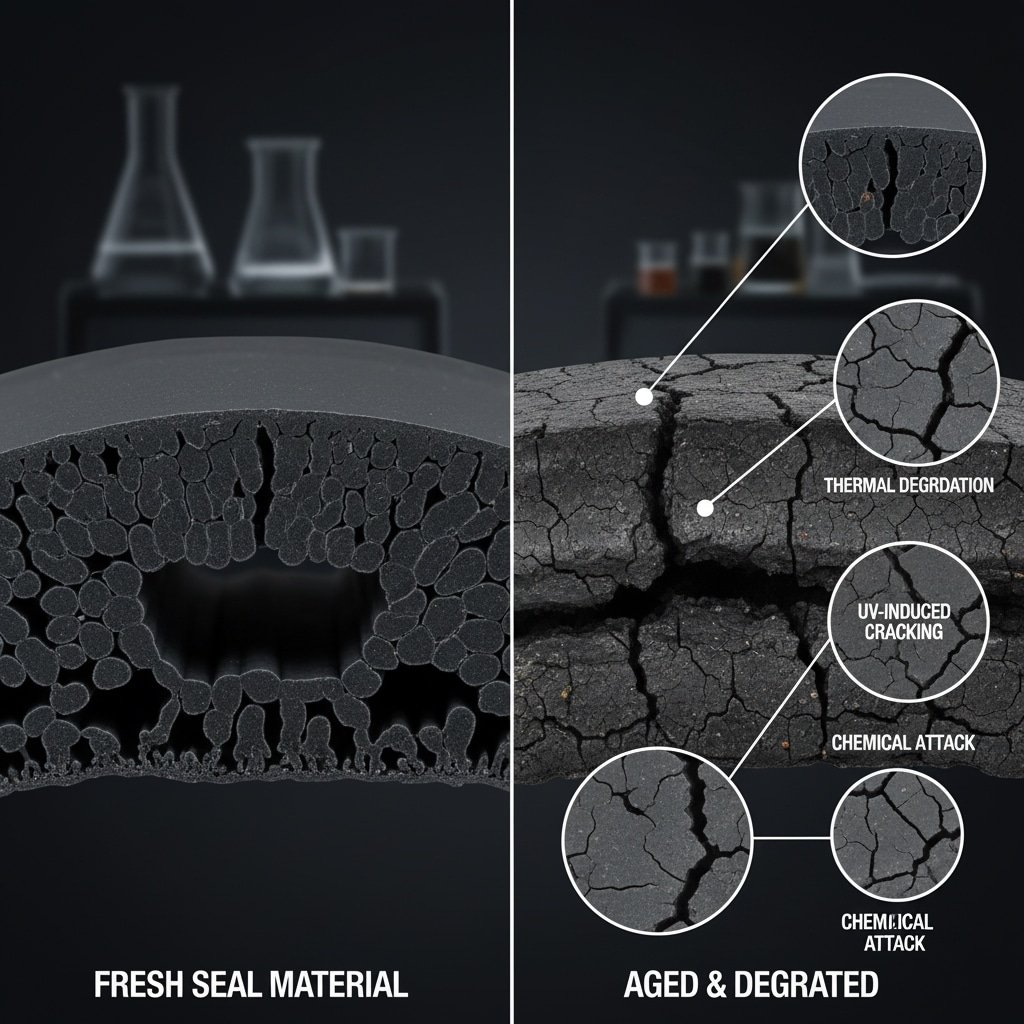

De främsta åldringsmekanismerna som påverkar kabelgenomföringstätningar är termisk nedbrytning som orsakar klyvning av polymerkedjor2UV-inducerad fotooxidation som leder till ytsprickor, kemiska angrepp från oljor och lösningsmedel som orsakar svullnad eller härdning samt exponering för ozon som leder till spänningssprickor, där varje mekanism följer förutsägbara nedbrytningsmönster som kan påskyndas för teständamål. Dessa mekanismer fungerar ofta synergistiskt och påskyndar den totala nedbrytningshastigheten utöver de enskilda effekterna.

Mekanismer för termisk nedbrytning

Värmeexponering sätter igång flera destruktiva processer i elastomertätningar:

Klyvning av polymerkedjor:

- Höga temperaturer bryter molekylära bindningar i elastomerkedjor

- Leder till försämrad draghållfasthet och töjningsegenskaper

- Påskyndas av syretillförsel (termo-oxidativ nedbrytning)

Tvärbindande förändringar:

- Ytterligare tvärbindningar bildas, vilket ökar hårdheten

- Minskad flexibilitet och kompressionsuppsättning3 motstånd

- Förlust av elastiska återhämtningsegenskaper

Volatil förlust:

- Mjukgörare och processhjälpmedel avdunstar vid förhöjda temperaturer

- Materialet blir sprött och benäget att spricka

- Dimensionell krympning påverkar tätningens kontakttryck

Effekter av UV-strålning

Exponering för ultraviolett strålning skapar specifika nedbrytningsmönster:

Fotooxidationsprocess:

- UV-energi bryter polymerbindningar och skapar fria radikaler

- Syre reagerar med fria radikaler och bildar karbonylgrupper

- Ytskiktet blir sprött medan kärnan förblir flexibel

Sprickbildning i ytan:

- Differentiell nedbrytning mellan yta och kärna skapar stress

- Mikrosprickor sprids under mekanisk påfrestning

- Försämrade barriäregenskaper tillåter fuktinträngning

Kemiska angreppsmekanismer

Olika kemikalier orsakar olika nedbrytningssätt:

Svullnad Nedbrytning:

- Kompatibla lösningsmedel orsakar svällning av polymeren

- Försämrade mekaniska egenskaper och dimensionsinstabilitet

- Potentiell utdragning från körtelhuset

Härdande effekter:

- Vissa kemikalier extraherar mjukgörare eller orsakar ytterligare tvärbindning

- Ökad hårdhet och minskad flexibilitet

- Kompressionsuppsättning och försämring av tätningskraften

Hur påverkar värmeåldring olika tätningsmaterial?

Temperatureffekterna varierar avsevärt mellan olika elastomerfamiljer, vilket gör materialvalet avgörande för applikationer med höga temperaturer.

Effekten av värmeåldring varierar dramatiskt beroende på materialtyp, där silikon bibehåller flexibiliteten upp till 200°C medan standardnitril hårdnar betydligt över 100°C, EPDM visar utmärkt termisk stabilitet upp till 150°C och fluorelastomerer (Viton) ger överlägsen prestanda upp till 250°C, vilket gör materialvalet avgörande för temperaturspecifika applikationer. Våra jämförande tester avslöjar dessa prestandaskillnader genom protokoll för accelererad åldring.

Jämförelse av materialprestanda

| Materialtyp | Max driftstemperatur | Motståndskraft mot värmeåldring | Typiska tillämpningar |

|---|---|---|---|

| Standard NBR | 100°C | Dålig | Allmän industri |

| HNBR | 150°C | Bra | Fordon, olja & gas |

| EPDM | 150°C | Utmärkt | Utomhus, ånga |

| Silikon | 200°C | Utmärkt | Hög temperatur, livsmedelsgodkänd |

| Fluorelastomer | 250°C | Utestående | Kemi, flyg- och rymdindustri |

Testresultat för accelererad åldring

Vårt laboratorium genomför systematiska åldringsstudier enligt följande ASTM D5734 protokoll:

Testförhållanden:

- Temperatur: 70°C, 100°C, 125°C, 150°C

- Varaktighet: 168, 504, 1008 timmar

- Egenskaper som mäts: Hårdhet, draghållfasthet, töjning, tryckuppsättning

Viktiga slutsatser:

- NBR visar 40% hårdhetsökning efter 1000 timmar vid 100°C

- EPDM bibehåller stabila egenskaper upp till 150°C under längre perioder

- Silikon uppvisar minimala förändringar av egenskaper över temperaturområdet

- Fluorelastomerer uppvisar mindre än 10% egenskapsnedbrytning vid 200°C

Korrelation mellan prestanda i verkliga världen

Laboratorieresultat måste korrelera med prestanda i fält. Vi följer upp installationer i olika miljöer:

Högtemperaturtillämpningar:

- Kabelförskruvningar från stålverk som arbetar vid 120°C omgivande temperatur

- Kraftverksinstallationer med exponering för ånga

- Solcellsanläggningar i öken med 80°C yttemperatur

Övervakning av prestanda:

- Årlig inspektion av plombering och fastighetsprovning

- Felanalys av borttagna komponenter

- Korrelation mellan laboratorieförutsägelser och prestanda i fält

Hassan, som är chef för en petrokemisk anläggning i Kuwait, valde först NBR-tätningar av kostnadsskäl. Efter att ha upplevt fel inom 6 månader på grund av omgivningstemperaturer på 60°C och exponering för kolväten bytte han till våra HNBR-tätningar. Uppgraderingen eliminerade fel och minskade underhållskostnaderna med 75% under två år, vilket visar värdet av rätt materialval för termiska miljöer.

Vilken roll spelar UV-strålning i nedbrytningen av tätningar?

Exponering för ultraviolett strålning skapar unika nedbrytningsmönster som skiljer sig avsevärt från termisk åldring, vilket kräver särskilda materialformuleringar för utomhusapplikationer.

UV-strålning orsakar fotooxidation i elastomerytor, vilket skapar ett sprött yttre skikt medan kärnan förblir flexibel, vilket leder till ytsprickor som äventyrar tätningsintegriteten inom 2-5 år beroende på materialformulering och UV-intensitet, där kimrök och UV-stabilisatorer ger ett betydande skydd mot nedbrytning. Förståelse för UV-effekter möjliggör korrekt specifikation för utomhusinstallationer.

Mekanismer för UV-nedbrytning

Ultraviolett strålning sätter igång komplexa kemiska reaktioner:

Absorption av fotonenergi:

- UV-våglängder (280-400 nm) ger tillräcklig energi för att bryta polymerbindningar

- Kortare våglängder (UV-B, UV-C) orsakar allvarligare skador

- Intensitet och exponeringstid avgör nedbrytningshastighet

Bildning av fria radikaler:

- Trasiga bindningar skapar reaktiva fria radikaler

- Kedjereaktioner sprider skador genom hela polymerstrukturen

- Syrenärvaro påskyndar oxidationsprocesserna

Effekter av ytskikt:

- Nedbrytningen koncentrerad till de översta 50-100 mikrometerna

- Skapar differentierade egenskaper mellan yta och kärna

- Spänningskoncentration leder till att sprickor uppstår och sprider sig

Rangordning av materialets känslighet

Olika elastomerer uppvisar varierande UV-beständighet:

Hög känslighet:

- Naturgummi: Snabb nedbrytning, sprickbildning inom några månader

- Standard NBR: Måttlig nedbrytning, ythärdning

- Standard EPDM: Bra basbeständighet, förbättras med tillsatser

Låg känslighet:

- Silikon: Utmärkt UV-stabilitet, minimala förändringar av egenskaperna

- Fluorelastomerer: Enastående motståndskraft mot UV- och ozonpåverkan

- Specialiserade UV-stabiliserade föreningar: Förbättrat skydd genom tillsatser

Strategier för skydd

Det finns flera sätt att minimera UV-nedbrytningen:

Kolsvart Lastning:

- 30-50 phr kimrök ger utmärkt UV-skydd

- Absorberar UV-energi och förhindrar skador på polymerer

- Måste balansera UV-skydd med andra egenskaper

Additiv för UV-stabilisering:

- Ljusstabilisatorer av typen Hindered amine light stabilizers (HALS)5

- UV-absorbenter och antioxidanter

- Typiskt 1-3%-belastning för effektivt skydd

Fysiskt skydd:

- Pigmentering för UV-skydd

- Skyddande höljen eller lock

- Strategisk installation för att minimera direkt exponering

Accelererad UV-testning

Vi använder flera olika testmetoder för att utvärdera UV-beständigheten:

Test av QUV-vädermätare:

- Kontrollerad UV-A- eller UV-B-exponering

- Cykliska förhållanden med fukt och temperatur

- Påskyndat åldrande motsvarande flera års exponering utomhus

Xenon Arc Testing:

- Fullspektrum solsimulering

- Mer representativ för faktiskt solljus

- Kombinerat med temperatur- och fuktighetscykling

Hur påverkar kemiska exponeringar tätningarnas prestanda på lång sikt?

Kemisk kompatibilitet sträcker sig längre än till enkla resistenstabeller och omfattar komplexa tidsberoende interaktioner som dramatiskt kan förändra tätningarnas egenskaper och prestanda.

Kemisk exponering påverkar tätningarnas prestanda genom flera mekanismer, bland annat svällning som försämrar de mekaniska egenskaperna, extraktion av mjukgörare som orsakar försprödning, spänningssprickor från aggressiva lösningsmedel och kemisk tvärbindning som ökar hårdheten, med effekter som varierar betydligt beroende på koncentration, temperatur och exponeringstid snarare än enkla kompatibilitetsbedömningar. En korrekt utvärdering av kemikaliebeständigheten kräver långvarig nedsänkningsprovning under realistiska förhållanden.

Mekanismer för kemisk interaktion

Förståelse för hur kemikalier påverkar elastomerer möjliggör bättre materialval:

Svullnadsmekanismer:

- Kompatibla kemikalier tränger in i polymermatrisen

- Molekylkedjor separeras, vilket minskar de intermolekylära krafterna

- resulterar i dimensionstillväxt och försämrade egenskaper

Extraktionseffekter:

- Aggressiva lösningsmedel avlägsnar mjukgörare och processhjälpmedel

- Materialet blir sprött och benäget att spricka

- Dimensionell krympning påverkar tätningskontakten

Spänningssprickor:

- Kombination av kemisk exponering och mekanisk påfrestning

- Mikrosprickor initieras vid spänningskoncentrationspunkter

- Spridningen påskyndas av fortsatt kemisk exponering

Branschspecifika kemiska utmaningar

Olika branscher ger upphov till unika kemiska exponeringsscenarier:

Olje- och gastillämpningar:

- Råolja, raffinerade produkter, borrvätskor

- H2S (sur gas) som orsakar tvärbindning av svavel

- Hydraulvätskor och kemikalier för färdigställande

Kemisk bearbetning:

- Syror, baser, organiska lösningsmedel

- Oxiderande ämnen som orsakar snabb nedbrytning

- Kemisk exponering vid hög temperatur

Livsmedel & Farmaceutiska produkter:

- Rengöringskemikalier (CIP-lösningar)

- Saneringsmedel och desinfektionsmedel

- Krav på efterlevnad av FDA

Testning av långvarig nedsänkning

Vår utvärdering av kemisk beständighet går längre än standardkompatibilitetsdiagram:

Protokoll för förlängd nedsänkning:

- 30, 90, 180 dagars exponering vid driftstemperatur

- Flera kemiska koncentrationer testade

- Fastighetsmätningar under hela exponeringsperioden

Spårning av egendom:

- Förändringar i hårdhet, draghållfasthet och töjning

- Volymsvällning och dimensionsstabilitet

- Kompressionsuppsättning under kemisk exponering

Korrelation i den verkliga världen:

- Fältprover analyserade efter exponering för service

- Jämförelse med laboratorieprognoser

- Kontinuerlig förbättring av databasen

Vilka material erbjuder överlägsen åldringsbeständighet?

Materialval för åldringsbeständighet kräver att man balanserar flera prestandakriterier samtidigt som man tar hänsyn till kostnadseffektivitet och applikationsspecifika krav.

Överlägsen åldringsbeständighet uppnås genom fluoroelastomerer (Viton) för extrema kemiska och termiska miljöer, EPDM med rätt sammansättning för UV-exponering utomhus, silikon för stabilitet vid höga temperaturer och specialiserade HNBR-formuleringar för oljebeständighet i kombination med termisk stabilitet, där varje material är optimerat för specifika åldringsmekanismer genom noggrann utformning av sammansättningen. Vår materialutveckling fokuserar på beständighet i flera miljöer för krävande applikationer.

Premium materialalternativ

Våra högpresterande tätningsmaterial hanterar specifika åldringsutmaningar:

Fluorelastomer (FKM) Fördelar:

- Enastående kemisk beständighet inom ett brett spektrum

- Termisk stabilitet till 250°C kontinuerlig drift

- Minimala förändringar av egenskaperna under åldringsförhållanden

- Idealisk för krävande kemiska och termiska miljöer

Avancerade EPDM-formuleringar:

- Utmärkt ozon- och UV-beständighet

- Överlägsen flexibilitet vid låga temperaturer

- Ång- och varmvattenbeständighet

- Kostnadseffektiv för utomhusapplikationer

Högpresterande silikon:

- Stabila egenskaper från -60°C till +200°C

- Utmärkt UV- och ozonbeständighet

- Livsmedelsklassade och biokompatibla alternativ

- Minimal kompressionsuppsättning under termisk cykling

Strategier för optimering av sammansättningar

Förbättring av materialprestanda genom formulering:

Antioxidantsystem:

- Primära antioxidanter förhindrar initial oxidation

- Sekundära antioxidanter sönderdelar hydroperoxider

- Synergistiska kombinationer ger förbättrat skydd

UV-stabilisering:

- Kolsvart för UV-skydd

- Ljusstabilisatorer av typen Hindered amine light stabilizers (HALS)

- UV-absorberande additiv för klara blandningar

Val av korslänksystem:

- Peroxidhärdning för termisk stabilitet

- Kostnadseffektiva svavelsystem

- Specialiserade system för kemisk beständighet

Applikationsspecifika rekommendationer

| Miljö | Primär åldrandefaktor | Rekommenderat material | Förväntad livslängd |

|---|---|---|---|

| Industriell utomhusmiljö | UV + Ozon | EPDM (kolsvart) | 15-20 år |

| Hög temperatur | Termisk | Silikon eller FKM | 10-15 år |

| Kemisk bearbetning | Kemisk attack | FKM eller HNBR | 5-10 år |

| Marin/Offshore | Salt + UV + Termisk | FKM eller marin EPDM | 10-15 år |

| Livsmedelsbearbetning | Rengöringskemikalier | FDA Silikon/EPDM | 3-5 år |

Analys av kostnad och prestanda

Balansera materialkostnader med livscykelvärde:

Överväganden om initiala kostnader:

- Standard NBR: Lägsta initiala kostnad

- EPDM: Måttlig kostnad med bra prestanda

- Specialblandningar: Högre initial kostnad, överlägsen prestanda

Värde under livscykeln:

- Minskad utbytesfrekvens

- Lägre underhållskostnader

- Förbättrad systemtillförlitlighet

- Minskade kostnader för stilleståndstid

ROI-beräkning:

- Analys av total ägandekostnad

- Konsekvensbedömning av kostnader för haverier

- Optimering av underhållsschema

Slutsats

Åldrande i miljön är en av de mest kritiska men ofta förbisedda faktorerna när det gäller kabelgenomföringstätningarnas prestanda. Genom våra omfattande tester och erfarenheter från verkligheten har vi visat att rätt materialval och utvärdering av åldringsbeständighet kan förlänga tätningarnas livslängd 3-5 gånger jämfört med standardlösningar. Nyckeln ligger i att förstå specifika åldringsmekanismer - värme, UV och kemisk exponering - och välja material som är konstruerade för att motstå dessa utmaningar. På Bepto säkerställer vårt engagemang för avancerad materialvetenskap och rigorösa tester att våra tätningar levererar tillförlitlig prestanda under hela den avsedda livslängden, vilket ger det långsiktiga värdet och sinnesfriden som dina kritiska applikationer kräver. 😉

Vanliga frågor om åldrande av kabelgenomföringstätningar

F: Hur länge ska kabelgenomföringstätningar hålla i utomhusapplikationer?

A: Rätt valda tätningar bör hålla 15-20 år i utomhusapplikationer om man använder UV-stabiliserade EPDM- eller silikonmaterial med tillräcklig mängd kimrök. Standardmaterial kan gå sönder inom 2-5 år på grund av UV-nedbrytning och ozonsprickor.

F: Vilken temperatur klarar standardtätningar för kabelförskruvningar?

A: Standardtätningar av NBR är begränsade till 100°C kontinuerlig drift, medan EPDM klarar 150°C och tätningar av silikon eller fluorelastomer klarar 200-250°C beroende på den specifika sammansättningen och applikationskraven.

Q: Hur vet jag om mina tätningar åldras och behöver bytas ut?

A: Leta efter synliga sprickor, härdning (ökning av Shore A >15 punkter), förlust av flexibilitet, tryckuppsättning >50% eller försämrad IP-klassning vid testning. Regelbunden inspektion vart 2-3:e år hjälper till att identifiera åldrande innan fel uppstår.

F: Kan accelererade åldringstester förutsäga prestanda i verkligheten?

A: Ja, när accelererade åldringstester utförs på rätt sätt enligt ASTM-standarderna ger de tillförlitliga förutsägelser om prestanda i fält. Vi korrelerar laboratorieresultat med fältdata för att validera våra testprotokoll och materialrekommendationer.

Fråga: Vilket är det mest kostnadseffektiva sättet att förbättra tätningarnas åldringsbeständighet?

A: En uppgradering till EPDM från standard NBR ger en betydande förbättring av åldringen till en måttlig kostnadsökning. För extrema miljöer motiveras den högre kostnaden för fluoroelastomerer av förlängd livslängd och minskade underhållskrav.

-

Läs mer om hur IP-systemet (Ingress Protection) klassificerar tätningseffektiviteten hos elektriska kapslingar. ↩

-

Förstå den kemiska process där långa polymerkedjor bryts, vilket leder till materialnedbrytning. ↩

-

Utforska denna kritiska egenskap som mäter ett materials förmåga att återgå till sin ursprungliga tjocklek efter komprimering. ↩

-

Få tillgång till den officiella dokumentationen för denna standardprovningsmetod för utvärdering av försämring av gummi i en luftugn. ↩

-

Upptäck den kemiska mekanismen bakom HALS, en viktig tillsats som används för att skydda polymerer från UV-nedbrytning. ↩