Gasläckage i farliga miljöer kan få katastrofala följder. En enda misslyckad tätning i en petrokemisk anläggning eller offshore-plattform kan utlösa explosioner, miljökatastrofer och dödsfall. Ändå kämpar många ingenjörer fortfarande med att uppnå tillförlitlig gastät tätning i applikationer med kabelgenomföringar.

Gastät tätning med barriärförskruvningar kräver rätt val av blandning, exakta installationstekniker och regelbunden integritetstestning för att förhindra gasmigration genom kabelkärnor och upprätthålla säkerhetsklassificeringen för farliga områden. Dessa specialiserade genomföringar skapar flera barriärer mot gasinträngning samtidigt som de upprätthåller elektrisk kontinuitet och mekaniskt skydd.

För bara tre månader sedan fick jag ett nödsamtal från Hassan, driftchef på en anläggning för bearbetning av naturgas i Qatar. Under rutinmässiga säkerhetsinspektioner hade de upptäckt gasspår i det elektriska kontrollrummet - en potentiellt explosiv situation. Den skyldige? Felaktigt förseglade kabelförskruvningar som tillät gasmigration genom mellanrummen i flerkärniga kablar. Vi var tvungna att mobilisera vårt tekniska team inom 24 timmar för att förhindra en fullständig nedstängning av anläggningen 😰

Innehållsförteckning

- Vad är barriärkabelförskruvningar och varför är de så viktiga?

- Hur fungerar gastäta tätningsmekanismer?

- Vilka är de viktigaste komponenterna för effektiv gastätning?

- Hur väljer jag rätt barriärförskruvning för din applikation?

- Vilka är de korrekta installations- och testprocedurerna?

- Vanliga frågor om gastäta barriärförskruvningar

Vad är barriärkabelförskruvningar och varför är de så viktiga?

Att förstå barriärförskruvningar är viktigt för alla som arbetar med installationer i farliga områden där gasisolering är av största vikt.

Barriärkabelförskruvningar är specialiserade tätningsanordningar som förhindrar gasmigration genom kabelkärnor och mellanrum, vilket upprätthåller klassificeringen av farliga områden genom att skapa flera fysiska barriärer mot explosiv gasinträngning. De är obligatoriska i Farliga områden i zon 1 och zon 21 där brandfarliga gaser kan förekomma.

Vetenskapen bakom gasmigration

Gasmigration sker på flera olika sätt i vanliga kabelinstallationer:

- Kabelkärnans mellanrum: Mikroskopiska mellanrum mellan enskilda ledare

- Utrymmen för ledarförankring: Luftfickor i den fåtrådiga trådkonstruktionen

- Genomtränglighet i manteln: Molekylär diffusion genom kabelmantelmaterial

- Luckor i gränssnittet: Avstånd mellan kabel och tätningselement i kabelförskruvningen

Lagstadgade krav

Internationella standarder kräver gastät tätning i specifika applikationer:

| Standard | Tillämpningsområde | Krav på gastäthet |

|---|---|---|

| IEC 60079-14 | Installationer i farliga områden | Obligatoriskt för zon 1, rekommenderas för zon 2 |

| ATEX 2014/34/EU | Europeiska explosiva atmosfärer | Krävs för utrustning i kategori 1 och 2 |

| NEC artikel 501 | Farliga områden i USA | Klass I Division 1 och 2 installationer |

| API RP 500 | Petroleumindustrin | Anläggningar uppströms och nedströms |

Konsekvenser av otillräcklig tätning

Riskerna med gasmigration sträcker sig långt bortom regelefterlevnad:

- Explosionsfara: Ackumulerade gaser kan nå explosiva koncentrationer

- Skador på utrustning: Frätande gaser angriper elektriska komponenter

- Miljöförorening: Utsläpp av giftiga gaser i säkra områden

- Operativa nedstängningar: Säkerhetssystem utlöser stopp i hela anläggningen

- Juridiskt ansvar: Bristande efterlevnad av säkerhetsföreskrifter

På Bepto har vi bevittnat de förödande konsekvenserna av otillräcklig gastätning. Det är därför våra barriärförskruvningar genomgår rigorösa tester enligt IEC 60079-1-standarderna, vilket säkerställer tillförlitlig prestanda i de mest krävande applikationerna.

Hur fungerar gastäta tätningsmekanismer?

De tekniska principerna bakom en effektiv gastät tätning omfattar flera kompletterande tekniker som samverkar.

Gastäta tätningsmekanismer kombinerar elastomeriska kompressionstätningar, tätningsmedel som tränger in i kabelmellanrummen och mekaniska barriärer som fysiskt blockerar gasvägar. De mest effektiva systemen använder sig av redundanta tätningsprinciper för att säkerställa tillförlitligheten även om en mekanism fallerar.

Primär tätningsteknik

Kompressionstätningssystem

Traditionella kompressionstätningar fungerar genom att deformera elastomermaterial runt kabelns yttermantel:

- Fördelar: Enkelt, tillförlitligt och kostnadseffektivt

- Begränsningar: Kan inte täta kabelkärnans mellanrum

- Applikationer: Grundläggande miljöförsegling, icke-farliga områden

Injektionssystem för sammansättningar

Avancerade barriärförskruvningar sprutar in tätningsmassa i kabelmellanrummen:

- Mekanism: Lågviskösa föreningar tränger in i ledarhål

- Härdningsprocess: Föreningar polymerisera2 för att skapa permanenta barriärer

- Effektivitet: Blockerar mikroskopiska gasvägar

- Hållbarhet: Behåller tätningens integritet i 20+ år

Mekaniska barriärsystem

Fysiska barriärer hindrar gasflödet från att passera alternativa vägar:

- Massiva barriärer: Metall- eller polymerskivor blockerar kabelkärnor

- Utbyggbara barriärer: Material som sväller när de utsätts för gaser

- Kombinerade system: Flera olika typer av barriärer för redundans

Kemi för tätningsmassa

Hur effektiva barriärkörtlarna är beror i hög grad på tätningsmassans formulering:

| Sammansättningstyp | Viktiga egenskaper | Typiska tillämpningar |

|---|---|---|

| Polyuretan | Utmärkt vidhäftning, kemisk beständighet | Allmän industri, marin |

| Silikon | Temperaturstabilitet, flexibilitet | Tillämpningar för höga temperaturer |

| Epoxi | Överlägsen mekanisk hållfasthet och hållbarhet | Permanenta installationer |

| Hybridformuleringar | Optimerad för specifika gastyper | Specialiserade applikationer |

Hassans anläggning i Qatar: En fallstudie i val av sammansättningar

Minns du Hassans gasbehandlingsanläggning? Här är hur vi löste deras kritiska tätningsutmaning:

Problemanalys:

- Migration av naturgas (metan) genom 24-kärniga styrkablar

- Högtrycksmiljö (15 bar arbetstryck)

- Temperaturområde: -10°C till +60°C

- Svavelväteförorening som kräver kemisk resistens

Implementering av lösning:

- Utvalda hybridpolyuretan-silikonföreningar för optimal gasbeständighet

- Implementerat system med dubbla barriärer med primära och sekundära tätningar

- Använde tryckinjektionsteknik för fullständig penetration av mellanrum

- Installerat tryckövervakningssystem för kontinuerlig kontroll av tätningens integritet

Resultat:

- Ingen gasdetektering efter 72 timmars tryckprovning

- Anläggningen åter i full drift inom 48 timmar

- Uppföljningstest vid 6 månader bekräftade fortsatt tätningsintegritet

- Kunden implementerade våra barriärförskruvningar i hela anläggningen (200+ enheter)

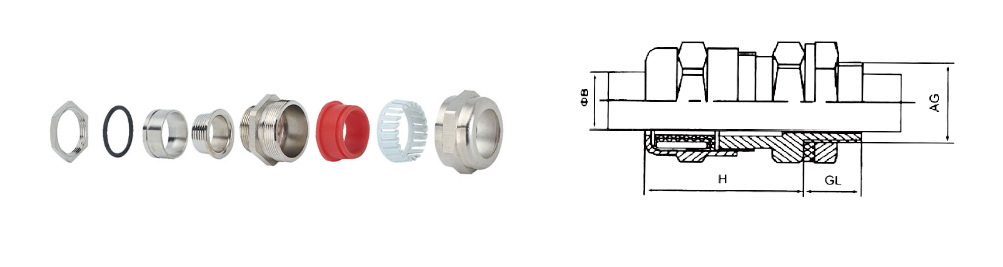

Vilka är de viktigaste komponenterna för effektiv gastätning?

För att uppnå tillförlitlig gastät tätning krävs förståelse och optimering av varje komponent i tätningssystemet.

Effektiv gastätning är beroende av korrekt utformning av genomföringens kropp, lämpligt val av tätningsmassa, kompatibel kabelkonstruktion och exakta installationsrutiner. Varje komponent måste optimeras för de specifika gastyper, tryck och miljöförhållanden som råder i din applikation.

Överväganden om utformning av genomföringens kropp

Val av material

Materialet i packboxen har en direkt inverkan på tätningsprestandan:

- Mässing (CW617N): Utmärkt bearbetbarhet, god korrosionsbeständighet

- Rostfritt stål 316L: Överlägsen kemisk beständighet, marina tillämpningar

- Aluminium: Låg vikt, bra för icke-korrosiva miljöer

- Specialiserade legeringar: Hastelloy, Inconel för extrem kemisk exponering

Gängkonstruktion och toleranser

Precisionsgängning säkerställer korrekt tätningskompression:

- Gängstigningsnoggrannhet: Tolerans på ±0,05 mm för jämn kompression

- Ytfinish: Ra 1,6 μm max för optimal tätningskontakt

- Tråd engagemang: Minst 5 hela gängor för mekanisk integritet

Specifikationer för tätningselement

Krav på primär tätning

- Materialkompatibilitet: Måste stå emot målgastyper

- Kompressionsförhållande: 15-25% för optimal tätning utan skador

- Temperaturstabilitet: Behåller egenskaper över hela driftområdet

- Kemisk beständighet: Ingen nedbrytning från processkemikalier

Egenskaper för sekundär tätning

- Redundansfunktion: Oberoende tätningsmekanism

- Indikation på fel: Visuell eller mätbar detektering av tätningskompromiss

- Tillträde för underhåll: Utbytbar utan att kabeln behöver kopplas bort

- Långsiktig stabilitet: Förväntad livslängd på 20+ år

Kompatibilitet med kabelkonstruktion

Ledarkonfiguration Påverkan

Olika kabelkonstruktioner innebär olika utmaningar när det gäller tätning:

| Typ av kabel | Svårighet att täta | Särskilda krav |

|---|---|---|

| Fasta ledare | Låg | Standard kompressionstätning |

| Trådiga ledare | Medium | Inträngning av kompound behövs |

| Flexibel/fin tråd | Hög | Specialiserade föreningar med låg viskositet |

| Armerade kablar | Mycket hög | Förseglingsprocess i flera steg |

Överväganden om mantelmaterial

Materialet i kabelmanteln påverkar vidhäftning och kompatibilitet:

- PVC-mantlar: God vidhäftning av förening, måttlig gaspermeabilitet

- XLPE-mantlar: Utmärkta elektriska egenskaper, kräver primer för vidhäftning

- PUR-mantlar: Överlägsen flexibilitet, kemisk kompatibilitet avgörande

- Mantel av fluoropolymer: Exceptionell kemisk beständighet, svår vidhäftning

Komponenter för kvalitetskontroll och testning

Utrustning för tryckprovning

- Kapacitet för provtryckning: 1,5x maximalt arbetstryck

- Övervakning av tryckfall: 0,1 bar upplösning minimum

- Temperaturkompensation: Exakta avläsningar över hela temperaturområdet

- Dataloggning: Permanent registrering av testresultat

System för gasdetektering

- Känslighetsnivåer: Detektionsförmåga för miljondelar

- Gasspecifika sensorer: Optimerad för målgastyper

- Svarstid: Snabb detektering för säkerhetsapplikationer

- Kalibreringens stabilitet: Konsekvent noggrannhet över tid

Hur väljer jag rätt barriärförskruvning för din applikation?

För att kunna välja rätt barriär krävs en systematisk analys av flera tekniska och miljömässiga faktorer.

Välj barriärförskruvningar baserat på gastyp och -koncentration, drifttryck och -temperatur, kabelkonstruktion och -storlek, miljöförhållanden och krav på efterlevnad av lagar och förordningar. Urvalsprocessen måste beakta både normala driftsförhållanden och potentiella störningsscenarier.

Steg-för-steg-urvalsramverk

Fas 1: Analys av faror

- Identifiering av gas: Bestäm vilka specifika gastyper som finns

- Koncentrationsbedömning: Maximala förväntade gaskoncentrationer

- Utvärdering av tryck: Arbetstryck och maximalt tryck

- Kartläggning av temperatur: Normala och extrema temperaturintervall

- Analys av varaktighet: Kontinuerlig kontra intermittent exponering

Fas 2: Krav på prestanda

- Förseglingseffektivitet: Krävs läckagehastigheter (typiskt <10-⁶ mbar-l/s)3

- Tryckklassning: Säkerhetsfaktor över maximalt arbetstryck

- Temperaturkapacitet: Prestanda över hela temperaturområdet

- Kemisk kompatibilitet: Beständighet mot alla processkemikalier

- Livslängd: Förväntade underhållsintervall och utbytescykler

Fas 3: Begränsningar för installationen

- Begränsat utrymme: Tillgängligt spelrum för installation av kabelförskruvning

- Krav på åtkomst: Tillgänglighet för underhåll och testning

- Kabeldragning: Hänsyn till ingångsvinkel och böjradie

- Panelens tjocklek: Packningslängd och gänggrepp

- Installationsmiljö: Rena rum kontra fältförhållanden

Ansökningsspecifika riktlinjer för urval

Petrokemiska anläggningar

- Primära gaser: Metan, etan, propan, vätesulfid

- Rekommenderade material: 316L rostfritt stål, Hastelloy för H₂S

- Tätningsmedel: Fluorelastomerbaserad för kemisk beständighet

- Testfrekvens: Månatlig tryckprovning, årlig inspektion av sammansättningen

Offshore-plattformar

- Miljöutmaningar: Exponering för saltvatten, temperaturväxlingar

- Krav på material: Super duplex rostfritt stål, marinklassade föreningar

- Vibrationsbeständighet: Förbättrad mekanisk konstruktion för vågpåverkan

- Tillgänglighet: Funktioner för fjärrövervakning och diagnostik

Bearbetning av naturgas

- Krav på högt tryck: Upp till 100 bar arbetstryck

- Snabb expansion av gas: Joule-Thomson-kylningseffekter4

- Val av sammansättning: Viktigt med flexibilitet vid låga temperaturer

- Säkerhetssystem: Integration med gasdetekterings- och avstängningssystem

Ramverk för kostnads- och intäktsanalys

När du utvärderar alternativen för barriärer ska du ta hänsyn till den totala ägandekostnaden:

| Kostnadsfaktor | Inledande inverkan | Långsiktig påverkan |

|---|---|---|

| Köpeskilling | Hög | Låg |

| Installationsarbete | Medium | Låg |

| Testning och idrifttagning | Medium | Medium |

| Krav på underhåll | Låg | Hög |

| Konsekvenser av misslyckande | Låg | Mycket hög |

| Regulatorisk efterlevnad | Medium | Hög |

Vilka är de korrekta installations- och testprocedurerna?

Även barriärförskruvningar av högsta kvalitet kommer att misslyckas utan korrekta installations- och testprocedurer.

Korrekt installation kräver ytbehandling, exakt applicering av massan, kontrollerade härdningsförhållanden och omfattande tryckprovning för att verifiera gastätheten. Varje steg måste dokumenteras för att uppfylla kraven i lagstiftningen och för framtida underhåll.

Förberedelser före installation

Förberedelse av kabel

- Inspektion av kabel: Kontrollera om det finns skador, föroreningar eller defekter

- Verifiering av dimension: Bekräfta att kabeldiametern ligger inom förskruvningens specifikationer

- Rengöring av manteln: Avlägsna alla föroreningar med lämpliga lösningsmedel

- Förberedelse för kärnverksamhet: Skala av och förbered enskilda ledare efter behov

- Avlägsnande av fukt: Säkerställ fullständig torrhet före applicering av massan

Miljöförhållanden

Optimala installationsförhållanden är avgörande för härdningen av massan:

- Temperaturområde: 15-25°C för de flesta föreningar

- Kontroll av luftfuktighet: <60% relativ luftfuktighet

- Förebyggande av kontaminering: Ren, dammfri miljö

- Ventilation: Tillräcklig luftcirkulation för avdunstning av lösningsmedel

Installationssekvens

Steg 1: Montering av genomföringskropp

- Applicera gängtätningsmedel på gängorna

- Montera packboxen med rätt åtdragningsmoment (normalt 40-60 Nm)

- Verifiera gängning och inriktning

- Kontrollera att panelen har rätt kontakt och tätning

Steg 2: Installation av kabel

- Dra kabeln genom genomföringens kropp

- Placera kabeln för optimal åtkomst till föreningen

- Installera tillfälligt kabelstöd om så krävs

- Kontrollera kabelns läge och dragavlastning

Steg 3: Applicering av preparat

- Mixning: Följ tillverkarens förhållningsregler exakt

- Injektion: Använd tryckinjektion för fullständig penetration

- Volymkontroll: Applicera specificerad kvantitet för kabelstorlek

- Luftborttagning: Eliminera bubblor och hålrum

- Ytbehandling: Slät sammansatt yta för inspektion

Steg 4: Härdningsprocess

- Inledande behandling: Tillåt partiell polymerisation (typiskt 2-4 timmar)

- Full kur: Fullständig polymerisation (24-48 timmar)

- Temperaturkontroll: Bibehålla optimal härdningstemperatur

- Inspektion: Visuell kontroll av sprickor, hålrum eller ofullständig härdning

Test- och verifieringsförfaranden

Protokoll för tryckprovning

- Testuppställning: Anslut tryckkälla och övervakningsutrustning

- Initial trycksättning: Öka gradvis till testtryck

- Stabiliseringsperiod: Tillåt temperatur- och tryckutjämning

- Läcksökning: Övervaka tryckfall under specificerad tid

- Dokumentation: Registrera alla testparametrar och resultat

Kriterier för acceptans

- Tryckfall: <2% under 24 timmars testperiod

- Visuell kontroll: Inga synliga defekter eller sammansatta fel

- Gasdetektering: Ingen detekterbar gas vid specificerade känslighetsnivåer

- Temperaturcykling: Behåller tätningens integritet genom termiska cykler

Underhåll och övervakning

Schema för rutinmässig inspektion

- Månadsvis: Visuell inspektion för uppenbara defekter

- Kvartalsvis: Tryckprovning vid reducerat tryck

- Årligen: Fullständig tryckprovning och inspektion av sammansättningen

- Som krävs: Efter processstörningar eller miljöexponering

Indikatorer för fel

Håll utkik efter dessa tecken på kompromiss mellan sälar:

- Tryckfall: Gradvis eller plötslig tryckförlust

- Visuella defekter: Sprickor, krympning eller missfärgning i massan

- Gasdetektering: Positiva avläsningar på gasövervakningsutrustning

- Temperaturpåverkan: Ovanlig uppvärmning eller kylning på plats i körteln

Framgångsrik installation i den verkliga världen: Plattform i Nordsjön

Låt mig berätta om en utmanande installation som vi slutförde på en oljeplattform i Nordsjön förra året. Projektet omfattade 48 barriärförskruvningar i en högtrycksgaskomprimeringsmodul.

Utmaningar i projektet:

- Arbetstryck: 85 bar

- Temperaturområde: -20°C till +80°C

- Miljö med saltvattenspray

- Begränsat antal underhållstillfällen (kvartalsvis)

- Nolltolerans mot gasläckage

Installationsmetod:

- Prefabricerade körtelsystem i kontrollerad verkstadsmiljö

- Specialiserad sammansättning för extrema temperaturer

- Redundanta tätningssystem med oberoende övervakning

- Omfattande testprotokoll med 1,5x arbetstryck

Resultat efter 18 månader:

- Fel vid tryckprovning utan fel

- Inget detekterbart gasläckage

- Framgångsrik temperaturcykling genom flera säsonger

- Kundnöjdhet som leder till plattformsövergripande specifikationer

Slutsats

Gastät tätning med barriärförskruvningar är både ett kritiskt säkerhetskrav och en komplex teknisk utmaning. För att lyckas måste man förstå gasmigrationsmekanismerna, välja lämplig tätningsteknik och genomföra rigorösa installations- och testprocedurer. På Bepto kombinerar våra barriärförskruvningar avancerade tätningsblandningar med precisionstillverkade förskruvningshus för att ge tillförlitlig gaskontroll i de mest krävande applikationerna. Oavsett om du arbetar med petrokemisk bearbetning, offshore-plattformar eller naturgasanläggningar kan korrekt val och installation av barriärförskruvningar innebära skillnaden mellan säker drift och katastrofala fel.

Vanliga frågor om gastäta barriärförskruvningar

F: Hur länge håller tätningar för barriärförskruvningar normalt i drift?

A: Barriärtätningar av hög kvalitet håller normalt i 15-20 år under normala driftsförhållanden. Livslängden beror på gastyp, tryck, temperaturväxlingar och miljöexponering. Regelbunden testning och underhåll kan förlänga livslängden avsevärt.

F: Kan barriärförskruvningar testas utan att kablarna tas bort?

A: Ja, de flesta barriärförskruvningar kan tryckprovas på plats med hjälp av specialiserad testutrustning. Förskruvningskroppen har testportar som gör det möjligt att applicera och övervaka tryck utan att störa kabelanslutningar eller tätningar.

F: Vad är skillnaden mellan gastäta och explosionssäkra kabelgenomföringar?

A: Gastäta förskruvningar förhindrar gasmigration genom kabelkärnor, medan explosionssäkra förskruvningar begränsar interna explosioner och förhindrar flamspridning. Många applikationer kräver båda funktionerna, vilket uppnås genom kombinationsdesign eller separata förskruvningssystem.

F: Hur vet jag om mina befintliga kabelförskruvningar behöver barriärtätning?

A: Barriärtätning krävs i farliga områden där brandfarliga gaser kan förekomma (Zon 1/2, Klass I Div 1/2). Kontrollera din klassificeringsstudie för farligt område och tillämpliga koder som IEC 60079-14 eller NEC artikel 501 för specifika krav.

Q: Vad händer om en tätning i en spärrförskruvning går sönder under drift?

A: Om tätningen brister kan gas migrera in i säkra områden, vilket kan leda till explosionsrisker. De flesta anläggningar har gasdetekteringssystem som utlöser larm och säkerhetsavstängningar. Felaktiga tätningar måste repareras omedelbart med hjälp av korrekta procedurer och material.

-

Läs mer om det internationella klassificeringssystemet för farliga områden baserat på frekvensen och varaktigheten av förekomsten av explosiv gas. ↩

-

Utforska den kemiska polymeriseringsprocessen, där små molekyler kombineras för att bilda en fast, stabil polymerbarriär. ↩

-

Lär dig hur gasläckage mäts och vad enheter som "mbar-l/s" betyder i tester av tätningsintegritet inom industrin. ↩

-

Upptäck Joule-Thomson-effekten, en termodynamisk process där gas under tryck kyls snabbt vid expansion. ↩