Utrustningsfel på grund av undermåliga kabelförskruvningar leder till katastrofala produktionsstopp. En enda felaktig anslutning kan leda till att hela anläggningen stilleståndstid1 som kostar tusentals kronor per minut.

Tillförlitliga kabelförskruvningar förhindrar 85-95% anslutningsrelaterade driftstopp genom att bibehålla tätningens integritet, förhindra fuktinträngning och säkerställa kontinuerlig elektrisk prestanda under alla driftsförhållanden.

Hassan ringde mig kl. 02.00 förra månaden - huvudkontrollpanelen i hans raffinaderi översvämmades på grund av ett fel i en kabelförskruvning $12, vilket orsakade ett produktionsstopp på $2,3 miljoner.

Innehållsförteckning

- Vad är det som gör stillestånd så kostsamma i modern industriell verksamhet?

- Hur kan fel i kabelförskruvningar faktiskt utlösa systemomfattande driftstopp?

- Vilka branscher står inför de högsta stilleståndskostnaderna på grund av fel i anslutningarna?

- Vilken ROI ger pålitliga kabelförskruvningar jämfört med risken för driftstopp?

Vad är det som gör stillestånd så kostsamma i modern industriell verksamhet?

Moderna automatiserade anläggningar skapar en enorm ekonomisk exponering där varje minut av driftstopp innebär betydande intäktsförluster och driftstörningar.

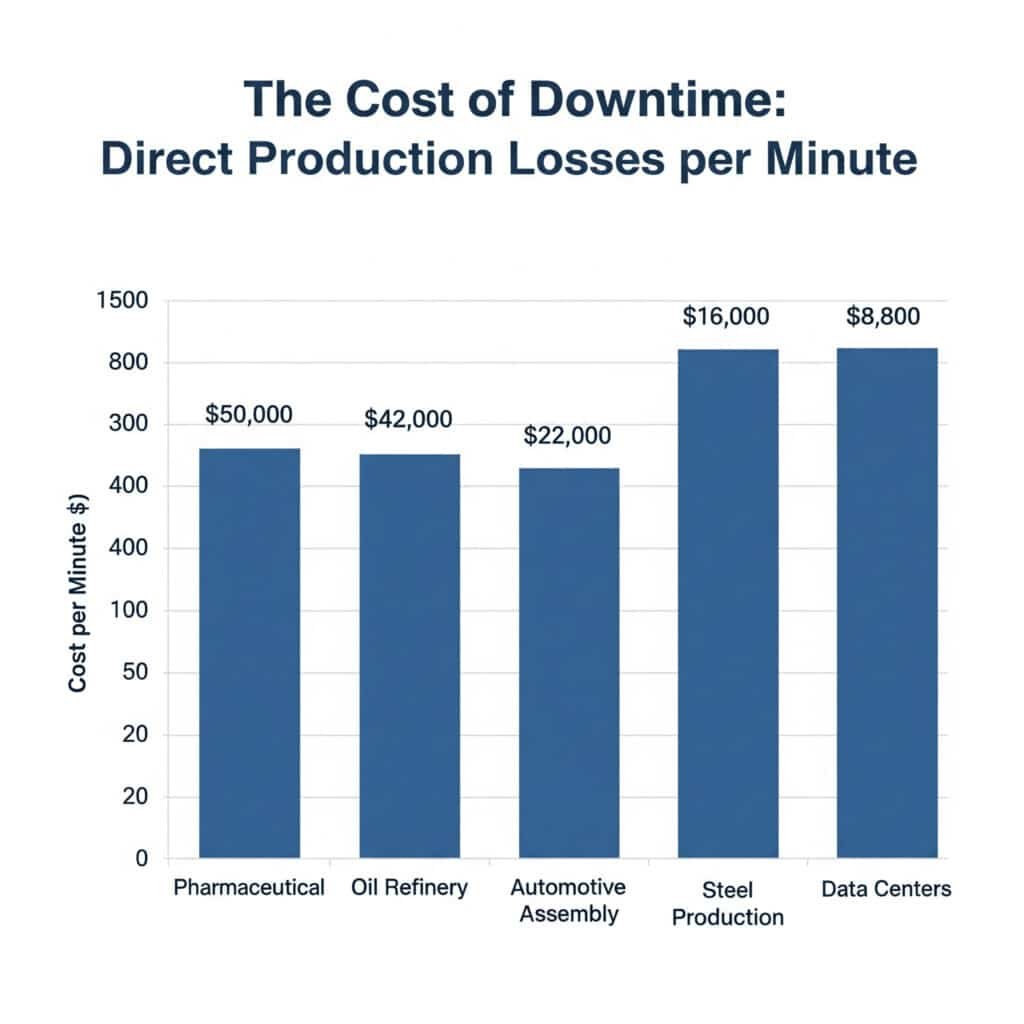

Kostnaderna för driftstopp inom industrin varierar från $50.000-500.000 per timme på grund av produktionsbortfall, ineffektivt arbete, startkostnader och effekter på leveranskedjan som multiplicerar den ursprungliga felkostnaden.

Stilleståndskostnadernas anatomi

Direkta produktionsförluster

Beräkning av intäktspåverkan:

- Montering av fordon: $22.000 per minut

- Oljeraffinaderi: $42.000 per minut

- Stålproduktion: $16.000 per minut

- Läkemedel: $50.000 per minut

- Datacenter: $8,800 per minut

Multiplikation av arbetskostnad

När produktionen stannar, gör inte arbetskostnaderna det:

| Avdelning | Påverkan på tomgångskostnader | Typisk timtaxa |

|---|---|---|

| Produktionsoperatörer | 100% fortfarande betald | $35-65/timme × 50 arbetstagare |

| Underhållsteam | 150% (övertidsersättning) | $45-85/timme × 15 arbetare |

| Övervakning av ledningen | 100% fortfarande betald | $75-150/timme × 10 arbetare |

| Kvalitetskontroll | 100% fortfarande betald | $40-70/timme × 8 arbetare |

Start- och återställningskostnader

Dolda kostnader under omstart:

- Kostnader för överspänning av energi: 200-400% normal förbrukning under uppstart

- Materialavfall: Off-spec produkter under stabilisering

- Påfrestning på utrustningen: Påskyndat slitage från termisk cykling

- Kvalitetstestning: Utökad validering före normal produktion

Hassans $2.3 miljoner lärandeupplevelse

Hassans uppdelning av raffinaderiets stilleståndstid illustrerar kostnadsmultiplikationen:

Första misslyckandet:

- Kabelförskruvning som gått sönder: $12 komponentkostnad

- Fuktinträngning i kontrollpanelen

- Säkerhetsavstängning utlöses automatiskt

Kaskadeffekt:

- Timme 1: Mobilisering av räddningstjänstteam ($15.000)

- Timmar 2-4: Diagnos och inköp av reservdelar ($45,000)

- Timmar 5-8: Reparation och torkning av system ($35.000)

- Timmar 9-12: Uppstart och stabilisering ($85.000)

- Förlorad produktion: 12 timmar × $180.000/timme = $2.160.000

Total kostnad: $2.340.000 för ett komponentfel på $12 😱

Branschriktmärken för stilleståndskostnader

Tillverkningssektorer

| Industri | Genomsnittlig timkostnad | Scenarier för högsta kostnad | Primära drivkrafter |

|---|---|---|---|

| Fordon | $1.3M | $2.8M | Produktion just-in-time2 |

| Olja & Gas | $2.1M | $5.2M | Säkerhetsavstängningar |

| Stål | $890K | $1.8M | Störning av termisk process |

| Kemisk | $1.6M | $3.4M | Förluster i batchprocessen |

| Livsmedelsbearbetning | $650K | $1.2M | Förskämning och kontaminering |

Tjänstesektorer

| Industri | Genomsnittlig timkostnad | Scenarier för högsta kostnad | Primära drivkrafter |

|---|---|---|---|

| Datacenter | $740K | $2.1M | SLA-straffavgifter |

| Sjukhus | $450K | $1.8M | Patientsäkerhet |

| Flygplatser | $320K | $950K | Flygförseningar |

| Finansiella tjänster | $2.8M | $8.5M | Förluster vid handel |

Multiplikatoreffekten

Störningar i leveranskedjan

Davids nedläggning av en bilfabrik visar på kaskadeffekter:

- Primär påverkan: $1.3M/timme produktionsförlust

- Leverantörens påföljder: $200K för leveransförseningar

- Kundens straffavgifter: $500K för uteblivna leveranser

- Kostnader för varulager: $150K inom expedierad logistik

- Total multiplikator: 2,2x den direkta kostnaden för stilleståndstid

Anseende och kundpåverkan

Långsiktiga konsekvenser:

- Kundernas förtroende: 15-25% reducering av framtida beställningar

- Försäkringspremier: 10-20% ökning för tillförlitlighetskrav

- Lagstadgad granskning: Ytterligare inspektioner och kostnader för efterlevnad

- Medarbetarnas moral: Stress och övertidströtthet påverkar produktiviteten

Ramverk för riskbedömning

Analys av sannolikhet kontra påverkan

Sannolikhet för fel på kabelförskruvningen:

- Standardkvalitet: 2-5% årlig felfrekvens

- Industriell kvalitet: 0,5-1,5% årlig felfrekvens

- Premiumkvalitet: 0,1-0,5% årlig felfrekvens

Förväntad årlig kostnad för stilleståndstid:

- Standardkvalitet: $50K-250K förväntad förlust

- Industriell kvalitet: $12.5K-75K förväntad förlust

- Premiumkvalitet: $2.5K-25K förväntad förlust

Identifiering av kritiska anslutningar

Anslutningspunkter med hög risk:

- Huvudkontrollpaneler: En enda felkälla för hela system

- Säkerhetssystem: Regulatorisk nedstängning utlöser

- Processtyrningsloopar: Direkt påverkan på produktionen

- Nödsystem: Säkerhets- och miljökonsekvenser

Hur kan fel i kabelförskruvningar faktiskt utlösa systemomfattande driftstopp?

Genom att förstå felmekanismerna kan man identifiera förebyggande strategier och motivera investeringar i tillförlitliga komponenter.

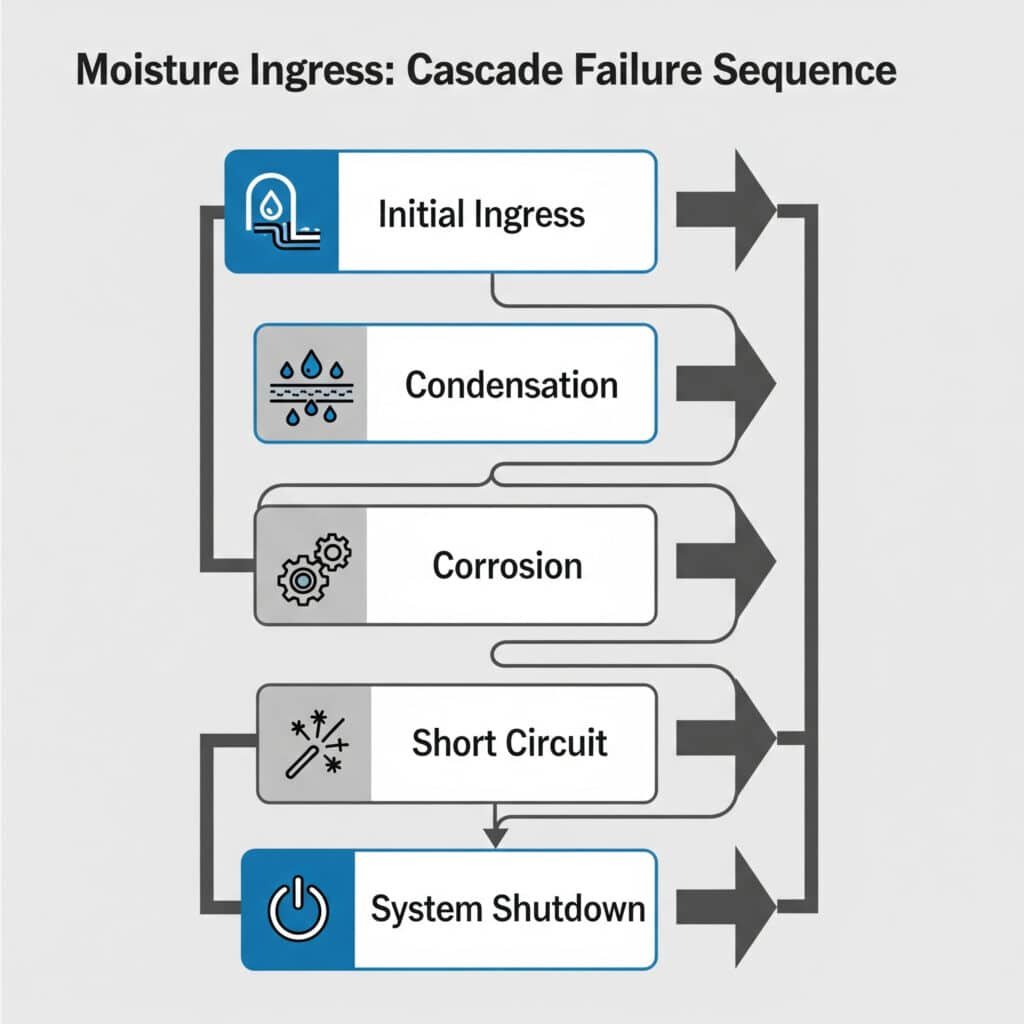

Fel på kabelförskruvningar leder till driftstopp på grund av fuktinträngning som orsakar kortslutning, korrosion som skapar signalstörningar och mekanisk påfrestning som leder till att anslutningen går förlorad i kritiska styrsystem.

Primära felmekanismer

Fuktinträngning - den tysta mördaren

Hur det går till:

- Nedbrytning av tätningar: UV-, temperatur- eller kemisk exponering

- Installationsfel: Felaktigt vridmoment eller saknade packningar

- Termisk cykling: Expansion/kontraktion lossnande tätningar

- Vibrationer: Gradvis lossning över tid

Sekvens för kaskadfel:

- Initial ingång: Små mängder fukt tränger in i höljet

- Kondensation: Temperaturförändringar skapar vattendroppar

- Korrosion: Metallkomponenter börjar oxidera

- Kortslutningar: Vattenbryggor elektriska anslutningar

- Systemavstängning: Säkerhetssystem utlöser skyddsavstängning

Analys av fel i verkliga världen

Fel på Hassans kontrollpanel:

- Grundorsak: Standard nylonförskruvning med skadad packning

- Miljö: Utomhusinstallation, temperaturväxling -10°C till +45°C

- Felfunktion: Packning sprack efter 18 månader och tillät fuktinträngning

- Detektering: 3 AM larm när fukt orsakat 24V styrkrets kortslutning

- Påverkan: Nödavstängning av hela raffinaderitåget

Fel på grund av elektrisk interferens

Process för signalförstöring:

- Partiell fuktinträngning: Skapar ledande banor

- Jordslingor3: Oönskade elektriska anslutningar

- Signalbrus: Störning av styrsignaler

- Falska avläsningar: Sensorer ger felaktiga data

- Förvirring kring styrsystem: Automatiserade system fattar felaktiga beslut

Felanalys per miljö

Marina miljöer

Faktorer för accelererat haveri:

- Saltspray: 10x snabbare korrosionshastighet

- Luftfuktighet: Konstant 80-95% relativ luftfuktighet

- Temperaturcykling: Extrema dagliga variationer

- Vibrationer: Vågverkan och motorvibrationer

Typisk tidslinje för fel:

- Standard körtlar: 6-12 månader

- Marinklassade körtlar: 3-5 år

- Premium marina körtlar: 8-12 år

Kemisk bearbetning

Aggressiva utmaningar i miljön:

- Kemiska ångor: Angrepp på gummi- och plasttätningar

- Extrema temperaturer: -40°C till +150°C driftområde

- Tryckcykling: Termisk expansionsspänning

- Rengöringskemikalier: Aggressiva tvättprocedurer

Davids erfarenhet av en kemisk fabrik:

- Standard mässingsförskruvningar: 8 månaders genomsnittlig livslängd

- Kemikaliebeständiga körtlar: 4 års genomsnittlig livslängd

- Kostnadsjämförelse: 6x längre livslängd för 2,5x pris = 2,4x bättre värde

Förebyggande genom design

Avancerad tätningsteknik

Skydd mot flera barriärer:

- Primär tätning: Huvudpackning med konstruerad elastomer

- Sekundär tätning: O-ringssystem för säkerhetskopiering

- Dräneringssystem: Piphål för fuktavledning

- Tryckutjämning: Andningsventiler förhindrar vakuum

Materialval för tillförlitlighet

| Miljö | Material i kroppen | Tätningsmaterial | Förväntad livslängd |

|---|---|---|---|

| Standard inomhus | Nylon PA66 | NBR-gummi | 10-15 år |

| Utomhus/UV | Mässing förnicklad | EPDM | 15-20 år |

| Kemisk | Rostfri 316L | Viton/FKM | 20-25 år |

| Marin | Rostfri 316L | Viton + beläggning | 15-20 år |

Installationskvalitet Påverkan

Korrekt installation minskar risken för fel genom 80-90%:

Kritiska installationsfaktorer:

- Specifikation av vridmoment: Följ tillverkarens riktlinjer exakt

- Förberedelse av tråd: Rengör och smörj gängorna

- Positionering av packning: Säkerställ korrekt sittplats

- Förberedelse av kabel: Korrekt strippning och tätning

- Miljöskydd: Tänk på kabelns inmatningsvinkel

Övervakning och tidig upptäckt

Indikatorer för förebyggande underhåll

Varningstecken före fel:

- Korrosionsfärgning: Synlig oxidation runt anslutningar

- Lösa anslutningar: Ökad mätning av motstånd

- Fuktdetektering: Fuktgivare i kritiska kapslingar

- Vibrationsövervakning: System för detektering av lossning

Hassans övervakning Implementering

Efter sitt misslyckande med $2.3M implementerade Hassan:

- Visuella inspektioner varje kvartal: $15K årlig kostnad

- Årlig elektrisk provning: $25K årlig kostnad

- Fuktövervakning: Installation av $40K-system

- Total kostnad för förebyggande åtgärder: $80K årligen

- ROI: Förhindrar ett stort misslyckande = 29x avkastning på investeringen

Jämförelse av felkostnad

Analys av fel i en enda punkt

Kostnader för fel i kritiska anslutningar:

| Felets placering | Omedelbar inverkan | Reparationstid | Total kostnadsintervall |

|---|---|---|---|

| Huvudkontrollpanel | Fullständig avstängning | 4-12 timmar | $500K-6M |

| Säkerhetssystem | Regulatorisk nedstängning | 8-24 timmar | $1M-12M |

| Processtyrning | Delvis nedstängning | 2-6 timmar | $200K-3M |

| Hjälpsystem | Försämrad drift | 1-4 timmar | $50K-800K |

Motivering till investering i förebyggande åtgärder

För Hassans raffinaderi med en stilleståndskostnad på $180K/timme:

- Kostnad för standardförskruvning: $12 varje

- Kostnad för premiumkörtlar: $85 varje

- Ytterligare investeringar: $73 per anslutning

- Break-even: Förhindrar 24 minuters stillestånd

- Faktiskt förebyggande: 2.340 minuter (ett större fel)

- ROI: 9,750% avkastning på investering i premiumkörtlar

Vilka branscher står inför de högsta stilleståndskostnaderna på grund av fel i anslutningarna?

Vissa branscher har oproportionerligt höga stilleståndskostnader på grund av säkerhetskrav, komplexa processer och krav på efterlevnad av lagar och regler.

Processindustrier som olja & gas, läkemedel och fordonstillverkning har de högsta stilleståndskostnaderna på grund av anslutningsfel, från $500K-5M per timme på grund av säkerhetsavstängningar och lagkrav.

Industrier med extremt hög risk

Olje- och gasbearbetning

Varför stilleståndskostnaderna är extrema:

- Krav på säkerhetsavstängning: Lagstadgade mandat för alla elektriska fel

- Processens komplexitet: Sammankopplade system skapar kaskadfel

- Komplexitet vid omstart: 8-24 timmar för säker återstart av verksamheten

- Produktens värde: Högvärdiga produkter i process under nedstängning

Hassans branschanalys:

- Genomsnittligt raffinaderi: $180K-350K per timme

- Petrokemiskt komplex: $400K-800K per timme

- Offshore-plattform: $1M-2M per timme (väderberoende återstart)

- LNG-anläggning: $2M-5M per timme (kryogenisk omstartskomplexitet)

Läkemedelstillverkning

Unika kostnadsdrivare:

- Förluster i batchprocessen: Hela partier måste kasseras

- Krav på sterilitet: Fullständig sterilisering av anläggningen efter kontaminering

- Regulatorisk validering: FDA kräver omfattande dokumentation av återstart

- Produktens värde: Högvärdiga mediciner i process

Exempel på kostnadsfördelning:

- Batchvärde: $2-10M per sats

- Sterilisering av anläggningar: $500K-1M

- Valideringsdokumentation: $200K-500K

- Förseningar i lagstiftningen: 2-8 veckor ytterligare tid till marknadsintroduktion

Tillverkning av fordon

Sårbarhet precis i rätt tid:

- Integration av linjer: Brist på en enda komponent stoppar hela linjen

- Leverantörens påföljder: $50K-200K per timme försening straffavgifter

- Kundens straffavgifter: $500K-2M för missade leveransfönster

- Modellbyte: $1M+ kostnad om driftstoppet stör planerad omställning

Applikationsområden med hög påverkan

Kritiska styrsystem

Applikationer med de högsta felkostnaderna:

| Typ av system | Typisk kostnad för stilleståndstid | Sannolikhet för fel | Årlig risk |

|---|---|---|---|

| Nödavstängning | $2M-8M per evenemang | 0.1-0.5% | $2K-40K |

| Processtyrning | $500K-3M per evenemang | 0.5-2% | $2.5K-60K |

| Säkerhetssystem | $1M-5M per evenemang | 0.2-1% | $2K-50K |

| Huvuddistribution | $3M-15M per evenemang | 0.1-0.3% | $3K-45K |

Konsekvenser för miljö och säkerhet

Utöver produktionsförluster:

- Böter för miljöbrott: $100K-10M för utsläppsbrott

- Överträdelser av säkerhetsföreskrifter: $50K-1M OSHA-påföljder

- Straffrättsligt ansvar: Personligt ansvar för ledande befattningshavare

- Försäkringsersättningar: $1M-50M kostnader för miljösanering

Branschspecifika tillförlitlighetskrav

Kärnkraft

Extrema krav på tillförlitlighet:

- Säkerhetsklassificering: Klass 1E krav för säkerhetssystem

- Seismisk kvalificering: Motstår jordbävningsförhållanden

- Strålningsbeständighet: 20 års livslängd i strålningsmiljö

- Lagstadgad tillsyn: NRC-godkännande för alla komponenter

Våra kärnkraftskvalificerade lösningar:

- Konstruktion i rostfritt stål: 316L med speciell värmebehandling

- Strålningsbeständiga tätningar: Etylen-propylen (EPDM)-föreningar

- Seismisk provning: Kvalificerad enligt IEEE 344-standarder

- Dokumentation: Fullständig spårbarhet för material

Tillverkning inom flyg- och rymdindustrin

Kvalitets- och tillförlitlighetsstandarder:

- AS9100-certifiering: Kvalitetsledning inom flyg- och rymdindustrin

- Spårbarhet för material: Fullständig dokumentation av bevakningskedjan

- Miljötestning: -65°C till +200°C driftområde

- Vibrationsmotstånd: 20G i drift, 40G överlevnad

Livsmedel och läkemedel

Sanitära och regulatoriska krav:

- FDA-överensstämmelse: Livsmedelsgodkända material och konstruktion

- 3A sanitära standarder: Krav på rengörbar design

- HACCP-överensstämmelse: Faroanalys - kritiska kontrollpunkter

- Valideringsprotokoll: Installation och driftskvalificering

Geografiska och regleringsmässiga variationer

Europeiska unionens krav

Överensstämmelse med ATEX-direktivet:

- Zonindelning: Krav för explosiv atmosfär

- CE-märkning: Förfaranden för bedömning av överensstämmelse

- Anmäld instans: Krav på tredjepartscertifiering

- Teknisk dokumentation: Omfattande designdokumentation

Nordamerikanska standarder

UL- och CSA-krav:

- Farlig plats: Klass I, II, III-klassificeringar

- Miljöbetyg: NEMA-standarder för kapsling

- Seismiska krav: Överensstämmelse med byggregler

- Skydd mot ljusbåge: Hänsyn till elsäkerhet

Riskminimeringsstrategier per bransch

Olje- och gasinriktning

Davids strategi för petrokemiska anläggningar:

- Redundanta system: Reservanslutningar för kritiska kretsar

- Komponenter av högsta kvalitet: Endast certifierade explosionssäkra förskruvningar

- Förebyggande underhåll: Kvartalsvisa inspektionsprogram

- Åtgärder vid nödsituationer: Tillgänglighet för underhållsteam 24/7

Farmaceutiskt tillvägagångssätt

Hassans tillverkningsanläggning för API:

- Validerade leverantörer: Endast FDA-registrerade komponentleverantörer

- Förändringskontroll: Formellt godkännande för alla komponentändringar

- Dokumentation: Kompletta installations- och underhållsprotokoll

- Kvalificering: IQ/OQ/PQ för alla kritiska anslutningar

Fordonsindustrins strategi

Krav på Lean-tillverkning:

- Standardisering: En enda leverantör för alla kabelförskruvningar

- Leverans just-in-time: Leverantörshanterat lager

- Kvalitetssystem: Överensstämmelse med IATF 16949

- Kontinuerlig förbättring: Kaizen-evenemang för tillförlitlighet

Kostnads- och intäktsanalys per bransch

Ramverk för motivering av investeringar

Högriskindustrier (olja & gas, läkemedel, kärnkraft):

- Premie komponent premie: 300-500% över standard

- Värde för förebyggande av misslyckande: 10.000-50.000 gånger komponentkostnaden

- ROI-beräkning: 2.000-10.000% avkastning på investeringen

Industrier med medelhög risk (fordons-, livsmedels- och kemiindustrin):

- Premie komponent premie: 200-300% över standard

- Värde för förebyggande av misslyckande: 1.000-5.000 gånger komponentkostnaden

- ROI-beräkning: 300-1,600% avkastning på investeringen

Standardindustrier (allmän tillverkning):

- Premie komponent premie: 150-200% över standard

- Värde för förebyggande av misslyckande: 100-500x komponentkostnad

- ROI-beräkning: 50-250% avkastning på investeringar

Kom ihåg att i högriskbranscher är frågan inte om du har råd med tillförlitliga komponenter - det är om du har råd att inte ha dem 😉.

Vilken ROI ger pålitliga kabelförskruvningar jämfört med risken för driftstopp?

Avkastningen på investeringar i premiumkabelförskruvningar är bland de högsta inom industriellt underhåll och överstiger ofta 1.000% när man tar hänsyn till förebyggande av stilleståndstid.

Premiumkabelförskruvningar ger 500-5.000% ROI genom att förhindra enstaka driftstopp som kostar 100-1.000 gånger mer än komponentinvesteringen, vilket gör uppgraderingar av tillförlitligheten till en av de mest lönsamma underhållsinvesteringarna.

Ramverk för ROI-beräkning

Grundläggande ROI-formel

ROI = (Förhindrad stilleståndskostnad - Komponentkostnadspremie) / Komponentkostnadspremie × 100

ROI-analys för Hassans raffinaderi

Efter misslyckandet med $2.3M räknade Hassan ut avkastningen på att uppgradera alla kritiska anslutningar:

Investering:

- 150 kritiska anslutningspunkter

- Premium ATEX-förskruvningar: $285 varje

- Standard ATEX-förskruvningar: $95 varje

- Premieplacering: $28,500 extra kostnad

Riskminskning:

- Minskning av sannolikheten för fel: 90% (från 2% till 0,2% per år)

- Förhindrad stilleståndstid: 1,8% × $2,3M = $41.400 årligen

- Årlig ROI: ($41,400 – $2,850) / $28,500 = 135%

- ROI för förebyggande av enskilda fel: $2,300,000 / $28,500 = 8,070%

Branschspecifika ROI-benchmarks

Applikationer med mycket högt värde

| Industri | Stilleståndskostnad/timme | Premiekostnad/Gland | ROI vid enstaka fel |

|---|---|---|---|

| Kärnkraft | $5M-15M | $500-1,500 | 3,333-10,000% |

| Raffinering av olja | $2M-8M | $200-800 | 2,500-4,000% |

| Läkemedel | $1M-10M | $150-600 | 1,667-6,667% |

| Fordon | $500K-3M | $100-400 | 1,250-3,000% |

Applikationer med medelhögt värde

| Industri | Stilleståndskostnad/timme | Premiekostnad/Gland | ROI vid enstaka fel |

|---|---|---|---|

| Kemisk bearbetning | $200K-2M | $75-300 | 667-2,667% |

| Stålproduktion | $150K-1M | $50-250 | 600-2,000% |

| Livsmedelsförädling | $100K-800K | $40-200 | 500-2,000% |

| Datacenter | $200K-1.5M | $60-300 | 667-2,500% |

Flerårig ROI-analys

Davids tillverkningsanläggning Fallstudie

5 års analys av total ägandekostnad:

Standard Grade Approach:

- Initialkostnad: 200 körtlar × $45 = $9 000

- Förväntade misslyckanden: 3 händelser under 5 år

- Kostnad för stillestånd: 3 × $1,2M = $3,6M

- Återanskaffningskostnad: $2,700

- Total kostnad för 5 år: $3.611.700

Premium Grade Approach:

- Initialkostnad: 200 körtlar × $185 = $37 000

- Förväntade fel: 0,3 händelser under 5 år

- Kostnad för stillestånd: 0,3 × $1,2M = $360 000

- Ersättningskostnad: $555

- Total kostnad för 5 år: $397,555

5 års besparingar: $3,214,145

Avkastning på premieinvestering: 11,479% 😉

Riskjusterade ROI-beräkningar

Sannolikhetsvägd analys

Monte Carlo-simulering4 för Hassans raffinaderi:

Modellering av scenarier:

- Bästa fallet (90% sannolikhet): Inga misslyckanden, ROI = -100% (endast kostnad)

- Mest sannolikt (9% sannolikhet): 1 mindre fel, ROI = 150%

- Värsta tänkbara fall (1% sannolikhet): 1 större misslyckande, ROI = 8,070%

Förväntad ROI: (0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Riskjusterad årlig avkastning: 4,05% lägsta förväntade avkastning

Beräkning av försäkringsvärde

Premiekörtlar som försäkring:

- Årlig "premie": $2.850 (avskrivet uppgraderingspris)

- Täckningsvärde: $2.3M förebyggande av potentiella förluster

- Effektiv försäkringspremie: 0,12% av täckningsvärdet

- Kommersiell försäkring motsvarande: 2-5% av täckningsvärdet

- Värdefördel: 17-42 gånger bättre än kommersiell försäkring

Analys av återbetalningstid

Tid till break-even

Återbetalningskalkyl per bransch:

| Risknivå för branschen | Premie för investering | Förebyggande av fel Värde | Återbetalningstid |

|---|---|---|---|

| Mycket hög risk | $500-1,500 | $5M-15M | 1-7 dagar |

| Hög risk | $200-800 | $1M-8M | 2-19 dagar |

| Medelhög risk | $100-400 | $500K-3M | 1-32 dagar |

| Standardrisk | $50-200 | $100K-1M | 2-80 dagar |

Kumulativ ROI över tid

Hassans 10-årsprognos:

| År | Ackumulerad investering | Förhindrade fel | Kumulativ avkastning på investerat kapital |

|---|---|---|---|

| 1 | $28,500 | 0,18 händelser | 1,454% |

| 3 | $31,350 | 0,54 händelser | 3,968% |

| 5 | $34,200 | 0,90 händelser | 6,053% |

| 10 | $42,750 | 1,80 händelser | 9,695% |

Finansiering och budgetmotivering

Motivering till kapitalutgifter

Ramverk för presentation av affärsfall:

Sammanfattning:

- Investeringar krävs: $X premium för pålitliga komponenter

- Begränsning av risker: Y% minskning av sannolikheten för fel

- Förväntad ROI: Z% avkastning på investeringar

- Återbetalningstid: W dagar/månader

Finansiell påverkan:

- Undvikande av stilleståndskostnader: Kvantifierade årliga besparingar

- Försäkringsvärde: Motsvarande kommersiell försäkringskostnad

- Produktivitetsförbättring: Minskade kostnader för underhåll

- Regulatorisk efterlevnad: Undviken risk för påföljd

Analys av leasing kontra köp

För stora installationer:

Förmåner vid kapitalinköp:

- Ägarskap: Fullständig kontroll och modifieringsrättigheter

- Avskrivningar: Skatteförmåner över komponenternas livslängd

- Långsiktiga kostnader: Lägsta totala ägandekostnad

Fördelar med leasing- och serviceavtal:

- Kassaflöde: Lägre initial investering

- Inkludering av tjänster: Underhåll och utbyte ingår

- Tekniska uppdateringar: Automatiska uppgraderingar till nyare design

Kontinuerlig förbättring ROI

Övervakning av prestanda

Viktiga resultatindikatorer:

- Genomsnittlig tid mellan fel (MTBF)5: Tillförlitlighet trendar

- Underhållskostnad per anslutning: Effektivitetsmätning

- Minuter av stilleståndstid per år: Spårning av tillgänglighet

- Kostnad per producerad enhet: Utrustningens totala effektivitet

Hassans resultat av kontinuerliga förbättringar

Förbättringar jämfört med föregående år:

| Metrisk | Baslinje | År 1 | År 3 | Förbättring |

|---|---|---|---|---|

| MTBF | 18 månader | 48 månader | 84 månader | 367% |

| Underhållskostnad | $450/anslutning | $125/anslutning | $85/anslutning | 81% minskning |

| Oplanerad stilleståndstid | 48 timmar/år | 12 timmar/år | 4 timmar/år | 92% nedsättning |

| Övergripande ROI | N/A | 1,454% | 6,053% | Kontinuerlig tillväxt |

Strategiskt värde bortom ROI

Konkurrensfördelar

Tillförlitlighet som differentierande faktor:

- Kundernas förtroende: Konsekvent leveranssäkerhet

- Rykte på marknaden: Känd för operativ excellens

- Prissättningskraft: Premiumprissättning för pålitlig leverans

- Tillväxtmöjligheter: Kapacitet för expansionsprojekt

Riskhantering Värde

Bortom finansiell avkastning:

- Regulatorisk efterlevnad: Undvikit straffavgifter för överträdelser

- Miljöskydd: Incidenter vid förhindrad utskrivning

- Arbetstagarnas säkerhet: Minskad exponering för olyckor

- Kontinuitet i verksamheten: Upprätthålla kundrelationer

Kom ihåg att de investeringar som ger högst avkastning ofta är de som förhindrar katastrofer snarare än skapar vinster - och tillförlitliga kabelförskruvningar är precis den typen av investering 😉.

Slutsats

Pålitliga kabelförskruvningar ger en exceptionell avkastning på 500-5.000% genom att förhindra driftstopp som kostar 100-1.000 gånger mer än investeringen i komponentpremien.

Vanliga frågor om stilleståndskostnader och kabelförskruvningars tillförlitlighet

Q: Hur beräknar jag den faktiska kostnaden för stilleståndstid för min specifika anläggning?

A: Beräkna produktionsvärdet per timme (årsintäkter ÷ drifttimmar), lägg till fasta arbetskostnader under driftstopp, inkludera kostnader för återställning/avfall och ta hänsyn till kundstraffavgifter. De flesta anläggningar ser en total påverkan på $50K-500K per timme.

F: Vad är skillnaden i tillförlitlighet mellan standard- och premiumkabelgenomföringar?

A: Premiumförskruvningar minskar felfrekvensen med 80-95% genom bättre material, avancerad tätning och rigorösa tester. Standardförskruvningar går normalt sönder 2-5% per år, medan premiumversioner går sönder 0,1-0,5% per år under liknande förhållanden.

F: Hur lång tid tar det normalt att återvinna investeringen i premiumkabelförskruvningar?

A: Återbetalningsperioderna varierar från dagar till månader beroende på stilleståndskostnaderna. Högriskindustrier som olja och gas har en återbetalningstid på 1-30 dagar, medan allmän tillverkning har en återbetalningstid på 1-6 månader.

Fråga: Kan fel på kabelförskruvningar verkligen orsaka driftstopp som kostar flera miljoner dollar?

A: Ja, absolut. Ett enda fel på en körtel kan utlösa säkerhetsavstängningar i processindustrin. Vi har dokumenterat fall som sträcker sig från $500K till över $10M i totala kostnader från fel på en enda komponent i raffinaderier, kemiska anläggningar och tillverkningsanläggningar.

F: Hur identifierar jag bäst vilka anslutningar som behöver premiumkabelgenomföringar?

A: Fokusera först på enskilda felpunkter, säkerhetskritiska system och områden med höga kostnader för nedtid. Analysera anläggningens kritiska väg - alla anslutningar vars fel skulle stänga av större verksamheter motiverar premiumkomponenter med 500%+ ROI-potential.

-

Utforska de viktigaste komponenterna och formlerna som används för att beräkna den verkliga kostnaden för oplanerad stilleståndstid i industriella verksamheter. ↩

-

Lär dig mer om JIT-lagerstrategin, en metod som syftar till att öka effektiviteten och minska svinnet genom att ta emot varor först när de behövs. ↩

-

Upptäck hur oönskade strömmar mellan två punkter som delar en gemensam jord kan orsaka störningar och brus i elektriska kretsar. ↩

-

Förstå hur denna datoriserade matematiska teknik används för att ta hänsyn till risk i kvantitativ analys och beslutsfattande. ↩

-

Lär dig hur detta nyckeltal (KPI) mäter den förväntade tiden som förflyter mellan inneboende fel i ett mekaniskt eller elektroniskt system under normal drift. ↩