Inledning

Tänk er detta: en kritisk offshore-plattform förlorar strömmen eftersom kabelförskruvningar av mässing havererade på grund av spänningskorrosion efter bara 18 månader istället för den förväntade livslängden på 20 år. Kombinationen av marin miljö, mekanisk belastning och materialsvårigheter skapade den perfekta stormen för ett katastrofalt fel som kostade miljontals kronor i stilleståndstid och akuta reparationer.

Spänningskorrosionssprickor i kabelförskruvningar av mässing kan förebyggas genom strategiskt val av legering (undvikande av avzinkning1-känsliga sammansättningar), korrekt avspänningsvärmebehandling, kontrollerat installationsmoment och skyddande ytbehandlingar, där CuZn37 och mässingslegeringar av marin kvalitet visar överlägsen motståndskraft jämfört med standard CuZn39Pb3 när de kombineras med lämpliga tillverkningsprocesser. Genom att förstå de metallurgiska mekanismerna kan ingenjörer specificera sprickresistenta lösningar för krävande miljöer.

Jag minns när Andreas, en underhållsingenjör på en oljeplattform i Nordsjön, kontaktade oss efter att ha upplevt flera fel på mässingskopplingar inom loppet av två år. Kombinationen av saltstänk, vibrationsspänning och standardmässingssammansättning skapade idealiska förutsättningar för spänningskorrosionssprickor. Efter att ha bytt till våra marina mässingsförskruvningar med optimerad legeringssammansättning och avspänningsbehandling har de uppnått över 5 års problemfri drift, vilket visar hur viktig materialvetenskapen är för att förhindra fel ute på fältet.

Innehållsförteckning

- Vad orsakar spänningskorrosionssprickor i kabelförskruvningar av mässing?

- Vilka mässingslegeringar erbjuder överlägsen sprickmotstånd?

- Hur påverkar tillverkningsprocesser SCC-känsligheten?

- Vilka miljöfaktorer påskyndar sprickbildning?

- Vilka förebyggande strategier ger framgång på lång sikt?

- Vanliga frågor om mässingskabelförskruvning Sprickbildning av stresskorrosion

Vad orsakar spänningskorrosionssprickor i kabelförskruvningar av mässing?

Genom att förstå de grundläggande mekanismerna bakom spänningskorrosion kan materialforskare utveckla riktade förebyggande strategier.

Spänningskorrosionssprickor i kabelförskruvningar av mässing beror på samtidig förekomst av dragspänning, korrosiv miljö (särskilt ammoniak, klorider eller svavelföreningar) och känslig mikrostruktur, där sprickorna vanligtvis börjar vid spänningskoncentrationspunkter som gängor, skarpa hörn eller bearbetningsmärken och sprider sig transgranulärt2 genom zinkrika faser i mässingsmatrisen. Detta fenomen kräver att alla tre faktorerna uppträder samtidigt, vilket gör det möjligt att förebygga genom att kontrollera en enskild faktor.

Trefaktormodellen

Spänningskorrosion följer ett väletablerat trefaktoriellt krav:

Mekanisk spänningskomponent:

- Restspänningar från tillverkningsprocesser (maskinbearbetning, formning, svetsning)

- Påkänningar under installationen (övervridmoment, termisk expansion)

- Påkänningar från vibrationer, tryckcykler, termiska cykler

- Spänningskoncentration vid konstruktionsdetaljer (gängor, kilspår, skarpa övergångar)

Frätande miljö:

- Ammoniak och ammoniumföreningar (mest aggressiva för mässing)

- Kloridjoner från marina miljöer eller industriella processer

- Svavelhaltiga föreningar (H2S, SO2, sulfater)

- Fukt fungerar som elektrolyt för elektrokemiska reaktioner

Känsligt material:

- Hög zinkhalt (>30%) skapar galvaniska kopplingar

- Specifika mikrostrukturer med zinkrika faser

- Korngränsutfällningar som fungerar som sprickinitieringsställen

- Kallbearbetning ökar dislokationstätheten och den lagrade energin

Sprickinitiering och sprickpropagering

Krackningsprocessen följer förutsägbara steg:

Initieringsfas:

- Företrädesvis attack på platser med hög stress

- Bildning av mikrogropar eller uppruggning av ytan

- Koncentration av spänning vid nybildade defekter

- Övergång från allmän korrosion till lokala angrepp

Utbredningsfas:

- Sprickan avancerar vinkelrätt mot maximal dragspänning

- Transgranulär väg genom zinkrika områden

- Sprickspetsen förblir aktiv medan sidorna passiviseras

- Förgrening sker vid korngränser eller fasgränssnitt

Slutligt misslyckande:

- Minskad tvärsnittsarea ökar spänningsintensiteten

- Accelererad spricktillväxttakt

- Plötsligt brott när kritisk sprickstorlek uppnåtts

- Karaktäristiskt sprött utseende med minimal plastisk deformation

Kritiska spänningströsklar

Forskning visar att specifika stressnivåer triggar igång SCC:

Tröskelvärden för stress:

- CuZn30: 40-60% av sträckgräns3 i ammoniakmiljöer

- CuZn37: 60-80% av sträckgränsen (förbättrad beständighet)

- CuZn39Pb3: 30-50% av sträckgränsen (hög känslighet)

- Marin mässing: 70-90% av sträckgränsning (optimerad sammansättning)

Dessa tröskelvärden varierar avsevärt med miljöns svårighetsgrad och exponeringstiden, vilket understryker vikten av spänningskontroll i konstruktions- och installationsförfaranden.

Vilka mässingslegeringar erbjuder överlägsen sprickmotstånd?

Legeringssammansättningen har en dramatisk inverkan på spänningskorrosionssprickbildning, och specifika sammansättningar uppvisar anmärkningsvärda förbättringar av motståndskraften.

Marinklassade mässingslegeringar (CuZn37, CuZn36Sn1) och aluminiummässing (CuZn22Al2) ger överlägsen sprickbeständighet jämfört med standardmässing (CuZn39Pb3) tack vare lägre zinkhalt, fördelaktiga legeringstillsatser och optimerade mikrostrukturer som minimerar galvaniska effekter och minskar miljökänsligheten samtidigt som de mekaniska egenskaperna är tillräckliga för kabelförskruvningar. Vår urvalsprocess för legeringar prioriterar långsiktig tillförlitlighet framför initiala kostnadsöverväganden.

Jämförande prestanda för legeringar

| Legeringsbeteckning | Innehåll av zink | SCC-resistens | Marin lämplighet | Kostnadsfaktor |

|---|---|---|---|---|

| CuZn39Pb3 (standard) | 39% | Dålig | Rekommenderas ej | 1.0x |

| CuZn37 (marin mässing) | 37% | Bra | Utmärkt | 1.2x |

| CuZn36Sn1 | 36% | Mycket bra | Utmärkt | 1.4x |

| CuZn22Al2 (Al-mässing) | 22% | Utmärkt | Utestående | 1.6x |

| CuNi10Fe1Mn (Cupronickel) | 0% | Utestående | Utestående | 2.0x |

Metallurgiska faktorer som påverkar motståndskraften

Zinkinnehåll Påverkan:

- Legeringar med hög zinkhalt (>35%) bildar en zinkrik β-fas

- β-fasen fungerar som anodiska platser som främjar galvanisk korrosion

- Lägre zinkhalt (<35%) bibehåller strukturen med en enda α-fas

- Homogen mikrostruktur minskar elektrokemiska potentialskillnader

Fördelaktiga legeringselement:

- Tenn (0,5-1,0%): Bildar skyddande ytskikt, förbättrar korrosionsbeständigheten

- Aluminium (1-2%): Skapar ett vidhäftande oxidskikt, utmärkt marin prestanda

- Nickel (5-30%): Eliminerar zink helt, enastående SCC-motstånd

- Järn (0,5-1,5%): Förfinar kornstrukturen, förbättrar de mekaniska egenskaperna

Mikrostrukturella överväganden:

- Enfasig α-mässing visar överlägsen motståndskraft mot tvåfasiga strukturer

- Fin kornstorlek minskar sprickutbredningshastigheten

- Avsaknad av bly förbättrar miljötåligheten

- Kontrollerad kylning förhindrar skadlig fasutfällning

Beptos strategi för val av legeringar

På vår anläggning har vi utvecklat specifika legeringsrekommendationer baserade på applikationens svårighetsgrad:

Industriella standardtillämpningar:

- CuZn37 marin mässing för kabelförskruvningar för allmänt bruk

- Utmärkt balans mellan prestanda och kostnadseffektivitet

- Lämplig för de flesta industriella miljöer med korrekt installation

Tuffa marina miljöer:

- CuZn36Sn1 för offshoreplattformar och kustnära installationer

- Överlägsen motståndskraft mot kloridinducerad sprickbildning

- Dokumenterad erfarenhet av tillämpningar i Nordsjön

Kemisk bearbetning:

- CuZn22Al2 aluminiummässing för aggressiva kemiska miljöer

- Enastående motståndskraft mot ammoniak och svavelföreningar

- Högre initialkostnad motiveras av längre livslängd

Kritiska tillämpningar:

- CuNi10Fe1Mn cupronickel för ultimat tillförlitlighet

- Noll zinkhalt eliminerar risken för avzinkning

- Specificerad för kärnkrafts-, läkemedels- och säkerhetskritiska system

Hur påverkar tillverkningsprocesser SCC-känsligheten?

Tillverkningsprocesserna påverkar i hög grad restspänningsnivåerna och mikrostrukturen, vilket direkt påverkar motståndskraften mot spänningskorrosion.

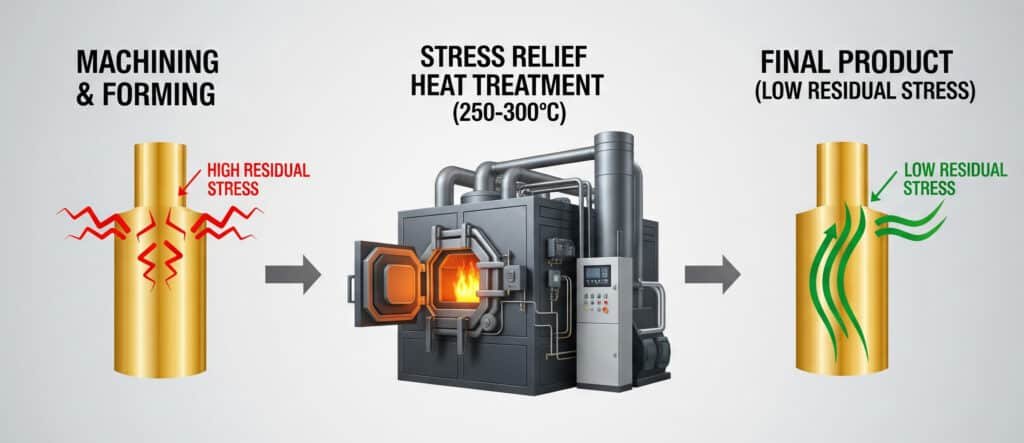

Tillverkningsprocesser påverkar SCC-känsligheten genom restspänningar som uppstår vid bearbetning, formning och montering, där kallbearbetning ökar den lagrade energin och dislokationstätheten, medan korrekt avspänningsvärmebehandling vid 250-300°C kan minska restspänningarna med 80-90% och optimera mikrostrukturen för maximal sprickmotståndskraft. Våra tillverkningsprotokoll prioriterar stressminimering under hela produktionen.

Kritiska tillverkningsstadier

Maskinbearbetning:

- Gängskärning ger upphov till höga ytspänningar

- Verktygsgeometri och skärparametrar påverkar restspänningen

- Rätt hastigheter, matningar och skärvätskor minimerar arbetshärdningen

- De sista bearbetningsstegen bör vara lätta för att minska ytspänningen

Formningsprocesser:

- Djupdragning skapar omkrets- och radiella spänningar

- Progressiv formning minskar spänningskoncentrationen jämfört med enstegsbearbetning

- Mellanglödgning förhindrar överdriven ackumulering av kallbearbetning

- Verktygskonstruktionen minimerar skarpa böjar och spänningskoncentrationer

Monteringsprocedurer:

- Presspassning av komponenter ger påfrestningar vid montering

- Kontrollerad störning förhindrar alltför höga stressnivåer

- Korrekt uppriktning förhindrar böjspänningar under montering

- Kvalitetskontroll säkerställer måttnoggrannhet och passform

Stressavlastning Värmebehandling

Termisk behandling är den mest effektiva metoden för att minska tillverkningsspänningarna:

Parametrar för behandling:

- Temperatur: 250-300°C (under omkristallisationstemperaturen)

- Tid: 1-2 timmar beroende på snittets tjocklek

- Atmosfär: Inert gas eller reducerande atmosfär för att förhindra oxidation

- Nedkylning: Långsam nedkylning till rumstemperatur förhindrar termisk stress

Mikrostrukturella fördelar:

- Minskar dislokationstätheten och den lagrade energin

- Avlastar inre spänningar utan korntillväxt

- Förbättrar duktilitet och seghet

- Bibehåller hållfasthetsegenskaperna samtidigt som SCC-motståndet förbättras

Kvalitetskontroll:

- Spänningsmätning med röntgendiffraktion4 före och efter behandling

- Mikrohårdhetsprovning för att verifiera spänningsavlastningens effektivitet

- Metallografisk undersökning för mikrostrukturella förändringar

- SCC-test på behandlade prover för validering

Alternativ för ytbehandling

Ytmodifieringar ger ytterligare skydd mot sprickbildning:

Shot Peening:

- Introducerar fördelaktiga kompressiva ytspänningar

- Motverkar dragspänningar som främjar sprickbildning

- Förbättrar utmattningshållfastheten och ytfinishen

- Kräver noggrann parameterkontroll för att undvika överpeening

Kemisk passivering:

- Skapar skyddande ytfilm

- Minskar den elektrokemiska aktiviteten

- Kromatbehandlingar (där så är tillåtet) ger utmärkt skydd

- Miljövänliga alternativ inkluderar fosfat- och silikatbehandlingar

Skyddande ytbeläggningar:

- Nickelplätering ger barriärskydd

- Organiska ytbeläggningar för specifika kemiska miljöer

- Måste säkerställa vidhäftning och hållbarhet hos beläggningen

- Regelbunden inspektion och underhåll krävs

Roberto, produktionschef hos en tysk fordonsleverantör, upplevde SCC-fel i kabelförskruvningar av mässing som användes i motorrummen. Kombinationen av vibrationer, temperaturväxlingar och ammoniak från ureabaserade avgassystem skapade idealiska förhållanden för sprickbildning. Efter att ha implementerat vårt värmebehandlingsprotokoll för avspänning och bytt till CuZn37-legering minskade antalet fältfel med 95% och antalet garantianspråk minskade avsevärt.

Vilka miljöfaktorer påskyndar sprickbildning?

Miljöförhållandena spelar en avgörande roll när det gäller att bestämma sprickornas initieringstid och spridningshastighet i kabelförskruvningar av mässing.

Miljöfaktorer som påskyndar spänningskorrosionssprickbildning är bland annat förhöjda temperaturer (som ökar reaktionshastigheten exponentiellt), kloridkoncentrationer över 100 ppm, ammoniak- eller ammoniumföreningar även i små mängder, extrema pH-värden under 6 eller över 9 och cykliska belastningsförhållanden som skapar nya sprickytor, där marina miljöer utgör den mest aggressiva kombinationen av flera påskyndande faktorer. Förståelse för dessa faktorer möjliggör korrekta miljöbedömningar och strategier för att minska miljöpåverkan.

Temperaturpåverkan

Temperaturen har en dramatisk inverkan på sprickbildningens kinetik:

Reaktionshastighet Acceleration:

- Arrhenius-samband5: 10°C ökning av dubbel reaktionshastighet

- Högre temperaturer ökar jonrörligheten och diffusionshastigheten

- Termisk cykling skapar ytterligare mekaniska påfrestningar

- Förhöjda temperaturer minskar materialets hållfasthetsegenskaper

Kritiska temperaturintervall:

- Under 40°C: Mycket långsam spricktillväxt

- 40-80°C: Måttlig acceleration, typiskt användningsområde

- Över 80°C: Snabb sprickutbredning, hög risk för haveri

- Termiska chockförhållanden skapar ytterligare spänningskoncentrationer

Kemisk miljös svårighetsgrad

Olika kemiska arter uppvisar varierande aggressivitet:

Ammoniak och ammoniumföreningar:

- Mest aggressiva miljön för mässing SCC

- Koncentrationer så låga som 10 ppm kan initiera sprickbildning

- Bildar stabila komplex med kopparjoner

- Vanligt förekommande i jordbruks-, kyl- och vattenbehandlingsapplikationer

Kloridmiljöer:

- Marin atmosfär med 0,1-10 mg/m² kloridavlagringar

- Industriella atmosfärer med kloridföroreningar

- Tröskelkoncentrationerna varierar med temperatur och luftfuktighet

- Synergistiska effekter med andra aggressiva arter

Svavelföreningar:

- H2S, SO2 och sulfatjoner främjar krackning

- Vanligt förekommande i olje- och gasbearbetningsmiljöer

- Lägre tröskelkoncentrationer än klorider

- Skapar sura förhållanden som påskyndar korrosion

Mekaniska belastningsförhållanden

Dynamisk belastning påskyndar spricktillväxten avsevärt:

Effekter av cyklisk belastning:

- Utmattningsbelastning skapar nya sprickytor

- Avlägsnar skyddsfilmer som exponerar aktiv metall

- Spänningskoncentrationen vid sprickspetsarna ökar den lokala spänningen

- Frekvens och amplitud påverkar sprickornas tillväxthastighet

Vibrationsmiljöer:

- Kontinuerlig vibration med låg amplitud

- Resonansförhållanden som skapar höga dynamiska påfrestningar

- Utrustningsinducerad vibration från pumpar, kompressorer

- Transportvibrationer i mobila applikationer

Installationsspänningar:

- För högt åtdragningsvridmoment under installationen

- Spänningar vid termisk expansion/kontraktion

- Felaktig uppriktning skapar böjspänningar

- Otillräckligt stöd orsakar ytterligare belastning

Vilka förebyggande strategier ger framgång på lång sikt?

För att lyckas med förebyggande åtgärder krävs ett mångfacetterat tillvägagångssätt som kombinerar materialval, designoptimering, tillverkningskontroll och miljöledning.

För att lyckas med långsiktiga förebyggande åtgärder krävs att flera strategier implementeras samtidigt: val av sprickresistenta legeringar (CuZn37 eller bättre), kontroll av tillverkningsspänningar genom korrekt värmebehandling, optimering av installationsförfaranden för att minimera pålagda spänningar, genomförande av miljöskyddsåtgärder och upprättande av regelbundna inspektionsprotokoll, där de mest framgångsrika programmen uppnår 90% minskning av SCC-fel genom systematisk tillämpning av dessa principer. Vår heltäckande strategi tar hänsyn till alla bidragande faktorer.

Integrerad materialstrategi

Urval av primärmaterial:

- Ange mässing av marin kvalitet (CuZn37) som minimistandard

- Använd aluminiummässing (CuZn22Al2) för svåra miljöer

- Överväg cupronickel för ultimata tillförlitlighetskrav

- Undvik legeringar med hög zinkhalt (>37% Zn) i korrosiva miljöer

Sekundära skyddssystem:

- Skyddande beläggningar där så är lämpligt

- Katodiskt skydd i marina miljöer

- Miljöbarriärer och kapslingar

- Kemiska inhibitorer i processystem

Program för tillverkningskompetens

Processtyrning:

- Obligatorisk avspänningsvärmebehandling för alla mässingskomponenter

- Kontrollerade bearbetningsparametrar för att minimera arbetshärdning

- Progressiv formningsteknik som minskar toppspänningarna

- Kvalitetssäkringstestning inklusive mätning av restspänning

Designoptimering:

- Eliminerar skarpa hörn och spänningskoncentrationer

- Optimera gängprofiler för spänningsfördelning

- Tillräcklig väggtjocklek för spänningsreduktion

- Design för enkel installation utan överbelastning

Bästa praxis för installation

Vridmomentkontroll:

- Ange maximala installationsvridmoment baserat på materialegenskaper

- Använd kalibrerade vridmomentverktyg för konsekvent tillämpning

- Utbilda installationspersonalen i korrekta förfaranden

- Dokumentera installationsparametrar för kvalitetsregister

Miljöbedömning:

- Utvärdera servicemiljöns svårighetsgrad före specifikation

- Beakta temperatur, kemisk exponering och mekanisk belastning

- Genomföra miljöövervakning där så är lämpligt

- Planera för förändrade miljöförhållanden under livslängden

Övervakning och underhåll

Inspektionsprotokoll:

- Regelbunden visuell inspektion för sprickbildning

- Oförstörande provning (färgpenetrant, ultraljud) för kritiska tillämpningar

- Miljöövervakning för aggressiva arter

- Spårning av prestanda och analys av fel

Förutseende underhåll:

- Fastställ inspektionsintervall baserat på miljöns allvarlighetsgrad

- Implementera tillståndsbaserade utbytesstrategier

- Spåra resultatdata för kontinuerlig förbättring

- Uppdatera specifikationerna baserat på erfarenheter från fältet

Framgångsmått och validering

Våra förebyggande strategier valideras genom omfattande resultatuppföljning:

Data om fältprestanda:

- Standard mässingsförskruvningar: 18 månaders genomsnittlig livslängd i marina miljöer

- Marinkårssoldater med stressavlastning: 8 års genomsnittlig livslängd

- Aluminiummässing i kemisk användning: 12 års genomsnittlig livslängd

- Omfattande förebyggande program: >95% framgångsgrad

Kostnads- och nyttoanalys:

- Kostnad för förebyggande program: 15-25%-premie jämfört med standardmetod

- Undvikande av kostnader för misslyckande: 300-500% avkastning på investeringen

- Minskade underhållskostnader: 60-80% minskning

- Förbättrad systemtillförlitlighet: 99%+ uppnådd tillgänglighet

Khalid, som är chef för en avsaltningsanläggning i Saudiarabien, upplevde inledningsvis frekventa fel på mässingsförskruvningar på grund av kombinationen av höga kloridnivåer, förhöjda temperaturer och vibrationer från högtryckspumpar. Efter att ha implementerat vårt omfattande förebyggande program - inklusive val av CuZn22Al2-legering, spänningsavlastande behandling, kontrollerade installationsförfaranden och protokoll för kvartalsvis inspektion - har de uppnått över 4 år utan ett enda SCC-fel, vilket har sparat över $200.000 i ersättningskostnader och stilleståndstid.

Slutsats

För att förhindra spänningskorrosionssprickor i kabelgenomföringar av mässing krävs en djup förståelse för metallurgiska principer i kombination med praktiska tekniska lösningar. Genom vår långa erfarenhet och kontinuerliga forskning har vi bevisat att rätt kombination av legeringsval, tillverkningskontroller och installationsmetoder praktiskt taget kan eliminera SCC-fel. Nyckeln ligger i att inse att förebyggande åtgärder kostar mycket mindre än konsekvenserna av ett fel. På Bepto har vi åtagit oss att inte bara tillhandahålla produkter utan även kompletta lösningar som säkerställer långsiktig tillförlitlighet i de mest krävande miljöerna. När du väljer våra SCC-beständiga kabelgenomföringar i mässing investerar du i beprövad materialvetenskap och teknisk excellens som ger sinnesfrid i årtionden. 😉

Vanliga frågor om mässingskabelförskruvning Sprickbildning av stresskorrosion

F: Vilka är de tidiga tecknen på spänningskorrosionssprickor i kabelförskruvningar av mässing?

A: Tidiga tecken är fina hårfina sprickor vinkelrätt mot påkänningsriktningen, missfärgning av ytan och små gropar eller ojämnheter på ytan. Dessa uppträder vanligtvis först på områden med hög belastning, t.ex. gängor, hörn eller bearbetningsmärken, innan de sprider sig till det övriga materialet.

F: Hur lång tid tar det innan spänningskorrosionssprickor orsakar fel?

A: Tiden det tar att gå sönder varierar från månader till år beroende på påfrestningsnivå, miljöns svårighetsgrad och materialets sammansättning. Standardmässing i marina miljöer kan gå sönder inom 6-18 månader, medan korrekt utvalda och behandlade material kan hålla i 15-20 år under liknande förhållanden.

F: Kan spänningskorrosionssprickor repareras när de väl har uppstått?

A: SCC kan inte repareras effektivt när det väl har uppstått, eftersom sprickorna fortsätter att sprida sig även efter reparationsförsök. Den enda tillförlitliga lösningen är att helt byta ut materialet mot sprickbeständiga material och använda korrekta installationsmetoder för att förhindra att sprickorna uppstår igen.

F: Vad är viktigast - legeringsval eller stresslindrande behandling?

A: Båda är viktiga och fungerar synergistiskt, men valet av legering utgör grunden för SCC-motståndet. Marin mässing med spänningsavlastande behandling ger optimal prestanda, medan standardmässing förblir känslig även med perfekt spänningsavlastning.

F: Hur mycket kostar SCC-resistent mässing jämfört med standardmässing?

A: Mässing av marin kvalitet kostar vanligtvis 20-40% mer än standardmässing initialt, men den totala ägandekostnaden är betydligt lägre tack vare förlängd livslängd och minskade underhållskrav, vilket ofta ger 300-500% avkastning på investeringen genom förebyggande av fel.

-

Lär dig mer om den elektrokemiska process där zink selektivt lakas ur mässing och försvagar materialet. ↩

-

Förstå skillnaden mellan sprickor som fortplantar sig genom korn och längs korngränser i ett material. ↩

-

Utforska denna grundläggande mekaniska egenskap som definierar den punkt där ett material börjar deformeras permanent. ↩

-

Upptäck principerna bakom denna avancerade icke-destruktiva teknik för kvantifiering av spänningar i kristallina material. ↩

-

Lär dig mer om den grundläggande formeln inom fysikalisk kemi som beskriver förhållandet mellan temperatur och reaktionshastighet. ↩