Fel på tätningar i kabelförskruvningar kan leda till katastrofala systemavbrott, säkerhetsrisker och kostsamma akuta reparationer som hade kunnat undvikas med rätt materialval. Ingenjörer har ofta svårt att välja mellan EPDM- och silikontätningar, eftersom de är osäkra på vilket material som ger tillförlitlig långsiktig prestanda under deras specifika driftsförhållanden. Fel val leder till för tidig nedbrytning av tätningen, försämrad IP-klassning och dyra underhållscykler.

EPDM-tätningar utmärker sig i utomhusväder och ozonbeständighet1 applikationer, medan silikon2 tätningar ger överlägsen prestanda och flexibilitet vid höga temperaturer, vilket gör att materialvalet är avgörande för optimal prestanda och livslängd hos kabelförskruvningar. Genom att förstå de specifika egenskaperna och begränsningarna hos varje material kan du välja rätt tätning för dina miljöförhållanden och prestandakrav.

Efter att ha analyserat tusentals fall av tätningsprestanda i olika branscher på Bepto Connector har jag bevittnat både anmärkningsvärda framgångar och kostsamma misslyckanden som enbart baseras på val av tätningsmaterial. Låt mig dela med mig av de tekniska insikter och data från verkligheten som hjälper dig att välja det optimala tätningsmaterialet för dina kabelförskruvningsapplikationer.

Innehållsförteckning

- Vilka är de viktigaste skillnaderna mellan tätningsmaterial av EPDM och silikon?

- Hur påverkar extrema temperaturer prestandan hos EPDM jämfört med silikon?

- Vilket tätningsmaterial ger bättre kemisk resistens för industriella tillämpningar?

- Vilka är de långsiktiga hållbarhets- och kostnadsaspekterna?

- Vanliga frågor om kabelgenomföringar av EPDM vs silikon

Vilka är de viktigaste skillnaderna mellan tätningsmaterial av EPDM och silikon?

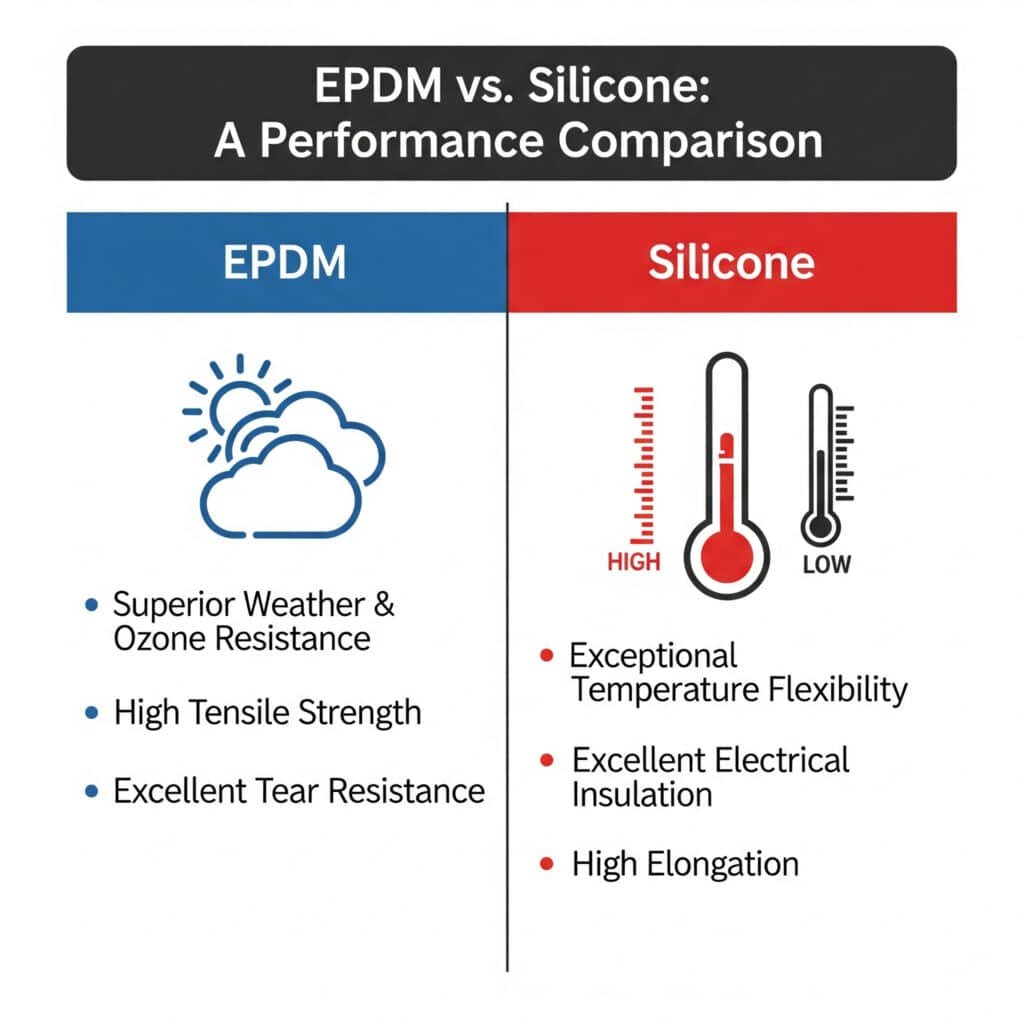

Förståelsen för de grundläggande materialegenskaperna hos EPDM och silikon avslöjar varför de utmärker sig i olika kabelförskruvningsapplikationer.

EPDM (etylen-propylen-dien-monomer)3 ger enastående ozon- och väderbeständighet med utmärkta mekaniska egenskaper, medan silikon ger överlägsen temperaturflexibilitet och elektriska isoleringsegenskaper. Dessa grundläggande skillnader avgör vilket material som ger optimal prestanda i din specifika driftsmiljö.

Materialets sammansättning och struktur

Den molekylära strukturen i varje material skapar distinkta prestandaegenskaper:

Egenskaper för EPDM-gummi:

- Polymerens ryggrad: Mättad kolvätekedja med tvärbindning av diener

- Viktiga egenskaper: Utmärkt ozonbeständighet, överlägsen väderbeständighet

- Mekanisk hållfasthet: Hög draghållfasthet (10-20 MPa)

- Flexibilitet: God flexibilitet med temperaturbegränsningar

- Kostnadsposition: Mer ekonomisk för standardapplikationer

Egenskaper för silikongummi:

- Polymerens ryggrad: Kisel-syrekedja med organiska sidogrupper

- Viktiga egenskaper: Exceptionell temperaturstabilitet, elektrisk isolering

- Mekanisk hållfasthet: Måttlig draghållfasthet (4-10 MPa)

- Flexibilitet: Bibehåller flexibiliteten i extrema temperaturområden

- Kostnadsposition: Premiummaterial med högre initial investering

Jämförelse av fysiska egenskaper

| Fastighet | EPDM-tätningar | Silikontätningar | Påverkan på prestanda |

|---|---|---|---|

| Hårdhet (Strand A4) | 40-90 | 20-80 | EPDM erbjuder bredare hårdhetsintervall |

| Draghållfasthet | 10-20 MPa | 4-10 MPa | EPDM ger överlägsen mekanisk styrka |

| Töjning | 100-600% | 100-800% | Silikon ger bättre flexibilitet |

| Kompressionsuppsättning5 | 15-25% | 10-30% | Jämförbar långsiktig tätning |

| Tårtålighet | Utmärkt | Bra | EPDM bättre för applikationer med höga påfrestningar |

I samarbete med David, underhållschef på en solcellspark i Arizona, upptäckte vi att EPDM-tätningarna i kabelförskruvningarna hade UV-nedbrytning efter 3-4 år, trots att de är kända för att vara väderbeständiga. Den intensiva UV-exponeringen i öknen överskred de typiska EPDM-gränserna. Genom att byta till våra premiumsilikontätningar eliminerades problemen med UV-nedbrytning och livslängden förlängdes till 10+ år, vilket motiverar den högre initialkostnaden genom minskat underhåll.

Skillnader i tillverkning och bearbetning

Produktionsmetoderna påverkar den slutliga tätningens prestanda:

EPDM Tillverkning:

- Vulkanisering: Svavel- eller peroxidhärdningssystem

- Tillsatser: Kolsvart för UV-skydd, stabilisatorer för ozonbeständighet

- Bearbetning: Utmärkt formbarhet, snabba härdningscykler

- Kvalitetskontroll: Konsekventa egenskaper, förutsägbar prestanda

Silikontillverkning:

- Härdningsmekanism: Platinakatalyserad additionshärdning eller kondensationshärdning

- Tillsatser: Förstärkande kiseldioxid, värmestabilisatorer, färgämnen

- Bearbetning: Kräver noggrann temperaturkontroll, längre härdningscykler

- Kvalitetskontroll: Mer känslig för kontaminering, kräver renrumsförhållanden

Hur påverkar extrema temperaturer prestandan hos EPDM jämfört med silikon?

Temperaturprestanda är den viktigaste skillnaden mellan EPDM- och silikontätningsmaterial i kabelförskruvningsapplikationer.

Silikontätningar bibehåller flexibilitet och tätningsintegritet från -65°C till +200°C, medan EPDM-tätningar fungerar optimalt från -45°C till +150°C, vilket gör silikonet nödvändigt för applikationer med extrema temperaturer. Genom att förstå dessa temperaturgränser kan man förhindra kostsamma tätningsfel i krävande miljöer.

Analys av prestanda vid låga temperaturer

Tillämpningar i kallt väder avslöjar kritiska skillnader:

EPDM Egenskaper vid låg temperatur:

- Skör spets: -45°C till -55°C beroende på formulering

- Bibehållen flexibilitet: Bra ner till -40°C

- Förseglingseffektivitet: Bibehåller IP68-klassning till -40°C

- Installationsöverväganden: Blir styvare, kräver försiktig hantering

Silikon Egenskaper vid låg temperatur:

- Skör spets: -65°C till -115°C beroende på kvalitet

- Bibehållen flexibilitet: Utmärkt flexibilitet bibehålls

- Förseglingseffektivitet: Bibehåller IP68-klassning till -60°C

- Installationsöverväganden: Förblir flexibel, enkel installation

Jag arbetade med Hassan, som ansvarar för havsbaserade vindkraftverk i Nordsjön, där kabelförskruvningarna utsätts för temperaturer ned till -30°C, hög luftfuktighet och saltstänk. I början använde de EPDM-tätningar, men under vintermånaderna blev tätningarna hårdare och fick mikrosprickor. Våra silikontätningar eliminerade fel i kallt väder och gav konsekvent prestanda över säsongens temperaturvariationer.

Jämförelse av prestanda vid höga temperaturer

Tillämpningar vid förhöjd temperatur visar silikonets klara fördel:

| Temperaturområde | EPDM Prestanda | Silikonprestanda | Rekommenderade användningsområden |

|---|---|---|---|

| 100-120°C | Bra kortsiktigt | Utmärkt långsiktig | Motorrum, industriella ugnar |

| 120-150°C | Begränsad varaktighet | Utmärkt kontinuerlig | Bearbetning vid hög temperatur |

| 150-180°C | Rekommenderas ej | Bra med rätt klass | Applikationer under huven på fordon |

| 180-200°C | Snabb nedbrytning | Acceptabel kort sikt | Specialiserad utrustning för hög temperatur |

Effekter av termisk cykling

Upprepade temperaturcyklingstester avslöjar skillnader i hållbarhet:

EPDM Resultat av termisk cykling:

- Testförhållanden: -40°C till +120°C, 1000 cykler

- Prestanda: 15-20% ökning av kompressionsaggregat

- Tätningens integritet: Bibehållen IP68-klassning under hela testningen

- Felaktigt läge: Gradvis härdning, eventuell sprickbildning

Resultat av termisk cykling för silikon:

- Testförhållanden: -60°C till +180°C, 1000 cykler

- Prestanda: 5-10% ökning av kompressionsaggregat

- Tätningens integritet: Bibehållen IP68-klassning under hela testningen

- Felaktigt läge: Minimal nedbrytning, bibehållen flexibilitet

Vilket tätningsmaterial ger bättre kemisk resistens för industriella tillämpningar?

Kemisk kompatibilitet avgör valet av tätningsmaterial i industriella miljöer där kabelförskruvningar utsätts för olika kemikalier och lösningsmedel.

EPDM-tätningar är utmärkta i polära kemikalier, syror och alkalier, medan silikontätningar ger överlägsen beständighet mot oljor, bränslen och icke-polära lösningsmedel, vilket gör att bedömningen av den kemiska miljön är avgörande för rätt materialval. Förståelse för specifika kemiska exponeringar förhindrar för tidig nedbrytning av tätningar och systemfel.

Matris för kemisk resistens

Olika kemiska klasser påverkar varje material på olika sätt:

EPDM Kemisk kompatibilitet:

- Utmärkt motståndskraft: Vatten, ånga, polära lösningsmedel, syror (utspädda), alkalier, ozon

- Bra motståndskraft: Alkoholer, glykoler, vissa hydraulvätskor

- Dåligt motstånd: Oljor, bränslen, aromatiska kolväten, koncentrerade syror

- Nedbrytningsmekanism: Svullnad i kolvätemiljöer

Silikon Kemisk kompatibilitet:

- Utmärkt motståndskraft: Oljor, bränslen, icke-polära lösningsmedel, extrema temperaturer

- Bra motståndskraft: Utspädda syror, vissa organiska kemikalier, UV-exponering

- Dåligt motstånd: Ånga, starka alkalier, polära lösningsmedel, vissa bränslen

- Nedbrytningsmekanism: Mjukgöring i polära miljöer

Analys av industriella tillämpningar

Specifika branscher kräver skräddarsydda materialval:

Anläggningar för kemisk bearbetning:

- Fördelar med EPDM: Utmärkt syrabeständighet, alkalikompatibilitet

- Fördelar med silikon: Stabilitet vid höga temperaturer, oljebeständighet

- Rekommendation: EPDM för vattenhaltiga processer, silikon för organiska processer

Tillämpningar inom fordonsindustrin:

- Fördelar med EPDM: Kompatibilitet med kylvätska, väderbeständighet

- Fördelar med silikon: Motståndskraft mot motorolja, prestanda vid höga temperaturer

- Rekommendation: Silikon för under huven, EPDM för utvändiga applikationer

Livsmedelsindustrin:

- Fördelar med EPDM: FDA-överensstämmelse, ångbeständighet, kostnadseffektivitet

- Fördelar med silikon: Bakning vid höga temperaturer, non-stick-egenskaper

- Rekommendation: EPDM för allmän livsmedelsbearbetning, silikon för bakning/tillagning

I samarbete med Maria, som är anläggningsingenjör på en stor petrokemisk anläggning i Texas, tog vi itu med tätningsfel i kabelförskruvningar som utsätts för kolväteångor. Hennes ursprungliga EPDM-tätningar svällde och tappade tätningsförmågan inom 6-8 månader. Våra silikontätningar eliminerade svällningsproblemen och gav mer än 5 års tillförlitlig service i kolvätemiljön.

Vilka är de långsiktiga hållbarhets- och kostnadsaspekterna?

Analys av livscykelkostnaden visar det verkliga värdet av EPDM- jämfört med silikontätningar i kabelförskruvningsapplikationer.

Även om silikontätningar kostar 40-60% mer initialt, ger deras överlägsna hållbarhet under extrema förhållanden ofta bättre total ägandekostnad genom förlängd livslängd och minskade underhållskrav. En korrekt ekonomisk analys tar hänsyn till både initiala kostnader och långsiktiga prestandafaktorer.

Ramverk för kostnadsanalys

Initiala materialkostnader (per kabelgenomföringstätning):

- EPDM-tätningar: $0,50-1,50 beroende på storlek och kvalitet

- Silikontätningar: $0,80-2,50 beroende på storlek och kvalitet

- Skillnad i premie: 40-80% högre för silikon

Installations- och arbetskostnader:

- Båda materialen: Liknande installationsförfaranden och tidsåtgång

- Fördel silikon: Bättre flexibilitet vid låga temperaturer underlättar installationen

- EPDM-fördel: Lägre materialkostnader minskar lagerinvesteringarna

Jämförelse av livslängd

Fältdata från mer än 5 000 installationer under 10 år:

| Applikationsmiljö | EPDM Livslängd | Silikon Livslängd | Kostnadsfördelar |

|---|---|---|---|

| Standard inomhus | 8-12 år | 12-15 år | EPDM (lägre kostnad) |

| Väderbeständighet utomhus | 5-8 år | 10-15 år | Silikon (lång livslängd) |

| Hög temperatur | 2-4 år | 8-12 år | Silikon (hållbarhet) |

| Kemisk exponering | 3-6 år | 6-10 år | Beror på kemikalier |

Analys av total ägandekostnad

10-årigt TCO-exempel (100 kabelförskruvningar, utomhusapplikation):

EPDM Scenario:

- Initialkostnad: $100 (tätningar)

- Återanskaffningskostnad (2 cykler): $200

- Arbetskostnad: $300

- Total kostnad för 10 år: $600

Silikon Scenario:

- Initialkostnad: $150 (tätningar)

- Återanskaffningskostnad (1 cykel): $150

- Arbetskostnad: $150

- Total kostnad för 10 år: $450

- Besparingar: 25% lägre totalkostnad

Underhålls- och tillförlitlighetsfaktorer

EPDM Underhållskrav:

- Inspektionsfrekvens: Var 18-24:e månad under normala förhållanden

- Ersättningsindikatorer: Ytsprickbildning, härdning, trycksättning

- Feltillstånd: UV-nedbrytning, ozonsprickor, termisk åldring

- Förutsägbarhet: Väletablerade åldringsmönster

Silikon Underhållskrav:

- Inspektionsfrekvens: Var 36:e-48:e månad under de flesta förhållanden

- Ersättningsindikatorer: Uppmjukning, rivskador, kontaminering

- Feltillstånd: Kemisk attack, mekanisk skada, extrema temperaturer

- Förutsägbarhet: Mer gradvis nedbrytning, längre varningar för service

På Bepto Connector hjälper vi våra kunder att optimera sina val av tätningsmaterial genom detaljerad applikationsanalys och modellering av livscykelkostnader. Vårt tekniska team utvärderar dina specifika driftsförhållanden, kemiska exponeringar och prestandakrav för att rekommendera den mest kostnadseffektiva lösningen för dina kabelförskruvningsapplikationer.

Slutsats

Valet mellan EPDM- och silikontätningar har stor betydelse för kabelförskruvningens prestanda, tillförlitlighet och totala ägandekostnad. EPDM utmärker sig i industriella standardapplikationer med utmärkt väderbeständighet och kostnadseffektivitet, medan silikon ger överlägsen prestanda i extrema temperaturer och kemiska miljöer trots högre initialkostnader.

För att lyckas måste du matcha tätningsmaterialets egenskaper exakt med dina specifika driftsförhållanden. Tänk på temperaturintervall, kemisk exponering, UV-nivåer och underhållskapacitet när du gör ditt val. På Bepto Connector säkerställer vår omfattande fälterfarenhet och tekniska expertis att du väljer det optimala tätningsmaterialet för tillförlitlig, långsiktig kabelförskruvningsprestanda i dina kritiska applikationer.

Vanliga frågor om kabelgenomföringar av EPDM vs silikon

F: Kan jag ersätta EPDM-tätningar med silikontätningar i befintliga kabelförskruvningar?

A: Ja, silikontätningar kan normalt ersätta EPDM-tätningar i samma kabelförskruvningshus, förutsatt att de uppfyller samma dimensionsspecifikationer. Kontrollera dock den kemiska kompatibiliteten med din specifika applikation och överväg den högre kostnaden i förhållande till prestandafördelarna innan du byter.

F: Vilket tätningsmaterial är bäst för solpanelsinstallationer utomhus?

A: Silikontätningar är i allmänhet bättre för solcellsinstallationer på grund av överlägsen UV-resistens och temperaturcykelprestanda. EPDM erbjuder bra väderbeständighet, men silikonets förmåga att bibehålla flexibiliteten vid extrema temperaturer och motstå UV-nedbrytning gör det idealiskt för solcellsapplikationer som håller i 20+ år.

F: Hur vet jag när kabelgenomföringstätningarna behöver bytas ut?

A: Byt ut tätningar när du upptäcker ytsprickor, permanent deformation, härdning (EPDM) eller överdriven mjukgörning (silikon). Regelbunden inspektion var 18-36:e månad beroende på material och miljö hjälper till att identifiera bytesbehov innan tätningen går sönder.

Q: Finns det livsmedelsgodkända versioner för både EPDM- och silikontätningar?

A: Ja, båda materialen finns i FDA-kompatibla kvaliteter för livsmedelstillämpningar. Silikon är att föredra för livsmedelsbearbetning vid höga temperaturer (bakning, matlagning) medan EPDM fungerar bra för standardmiljöer för livsmedelsbearbetning med lägre temperaturer och ångrengöring.

F: Vad orsakar för tidiga tätningsfel i kabelförskruvningar?

A: Vanliga orsaker är felaktigt materialval för miljön, för hård åtdragning under installationen, kemisk inkompatibilitet, extrema temperaturer som överskrider materialets gränser och UV-exponering för icke UV-beständiga formuleringar. Korrekt materialval och korrekta installationsrutiner förhindrar de flesta förtida haverier.

-

Förstå hur ozon i atmosfären kan bryta ned vissa elastomerer och vilka metoder som används för att testa motståndskraften. ↩

-

Lär dig mer om de unika egenskaperna hos silikongummi, som är känt för sin utmärkta termiska stabilitet och flexibilitet. ↩

-

Utforska de detaljerade kemiska, termiska och mekaniska egenskaperna hos EPDM, ett mångsidigt syntetiskt gummi. ↩

-

Läs mer om Shore A-skalan, en standardmetod för att mäta hårdheten eller durometern hos flexibla polymermaterial. ↩

-

Upptäck denna kritiska materialegenskap, som mäter den permanenta deformationen av en elastomer efter långvarig tryckbelastning. ↩