Den gröna missfärgningen på kabelförskruvningen är inte bara kosmetisk - det är en tickande bomb som hotar hela ditt elsystem.

Som Chuck från Bepto har jag sett korrosion förstöra installationer för miljoner dollar. Den här visuella guiden visar tidiga varningssignaler och beprövade lösningar för att skydda dina kabelförskruvningar från korrosionsskador.

Igår ringde Hassan mig från sin offshoreplattform - hans "korrosionsbeständiga" genomföringar hade gått sönder efter bara 18 månader och orsakat ett kostsamt driftstopp.

Innehållsförteckning

- Hur ser korrosion i kabelförskruvningar egentligen ut i olika stadier?

- Vilka miljöer påskyndar korrosion av kabelförskruvningar mest?

- Hur väljer jag korrosionsbeständiga material för min specifika applikation?

- Vilka är de mest effektiva förebyggande strategierna för att stoppa korrosion innan den börjar?

Hur ser korrosion i kabelförskruvningar egentligen ut i olika stadier?

Korrosion sker inte över en natt - den följer förutsägbara mönster som du kan lära dig att känna igen.

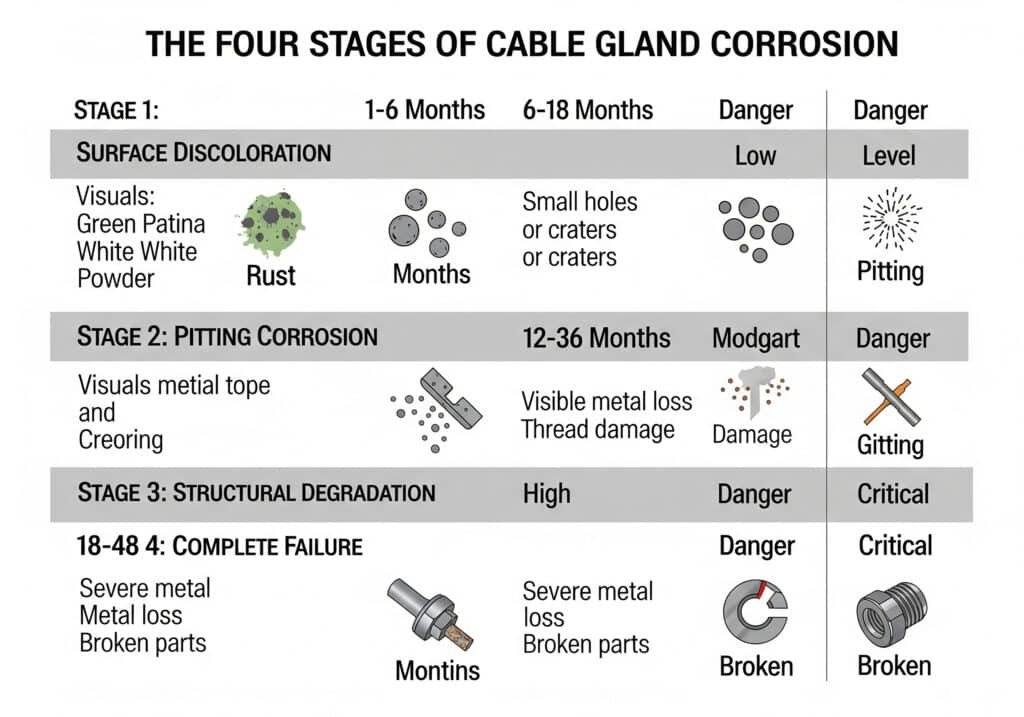

Korrosion av kabelförskruvningar utvecklas genom fyra distinkta visuella stadier: missfärgning av ytan, gropbildning, strukturell nedbrytning och fullständigt tätningsbrott - var och en kräver olika åtgärdsstrategier.

De fyra stadierna av korrosionsdöd hos kabelförskruvningar

Steg 1: Missfärgning av ytan (månad 1-6)

- Mässingsförskruvningar: Grön patinering (kopparoxidation)

- Förskruvningar av stål: Ljusbruna rostfläckar

- Aluminiumförskruvningar: Vita pulverformiga avlagringar

- Åtgärder krävs: Rengör och applicera skyddande beläggning

Steg 2: Gropkorrosion (månader 6-18)

- Visuella tecken: Små hål eller kratrar i metallytan

- Kritiska områden: Gänganslutningspunkter, tätningens kontaktytor

- Farlig nivå: Måttlig - IP-betyg kan äventyras

- Åtgärder krävs: Byt ut omedelbart, undersök grundorsaken

Denna farliga form av lokaliserad korrosion, som kallas Gropfrätning Korrosion1kan snabbt äventyra den strukturella integriteten hos en komponent.

Steg 3: Strukturell nedbrytning (månader 12-36)

- Visuella tecken: Synlig metallförlust, gängskador, lösa komponenter

- Påverkan på prestanda: Förlorad klämkraft, tätningsfel överhängande

- Farlig nivå: Hög - elsäkerhet i riskzonen

- Åtgärder krävs: Nödbyte, inspektion av systemet

Steg 4: Fullständigt misslyckande (månader 18-48)

- Visuella tecken: Allvarlig metallförlust, trasiga komponenter, synliga luckor

- Påverkan på prestanda: Total tätningsbrist, fuktinträngning, potentiella kortslutningar

- Farlig nivå: Kritisk - omedelbar säkerhetsrisk

- Åtgärder krävs: Systemavstängning, komplett utbyte

Korrosionsexempel från verkligheten från mina filer

Davids katastrof: Hans upphandlingsteam valde standardmässiga mässingsförskruvningar för en installation vid kusten för att spara pengar. Efter 8 månader fick jag foton som visade gropfrätning i steg 2 på varje enskild genomföring. Den salta luften hade påskyndat korrosionen utöver normal hastighet.

Lösningen: Vi ersatte dem med våra marinklassade genomföringar i rostfritt stål 316L. Tre år senare ser de fortfarande ut som nya.

Diagram för igenkänning av korrosionsmönster

| Material | Tidiga tecken | Avancerade skyltar | Typisk livslängd |

|---|---|---|---|

| Mässing | Grön patina, missfärgning av tråd | Djup gropfrätning, gänga som kärvar | 2-5 år (marin: 6-18 månader) |

| Kolstål | Bruna rostfläckar | Avskalning, strukturell förlust | 1-3 år (utomhus) |

| Rostfritt stål 304 | Mindre missfärgningar | Korrosion i sprickor | 5-15 år |

| Rostfritt stål 316L | Minimal förändring | Sällsynt lokaliserad gropbildning | 15-25+ år |

Vilka miljöer påskyndar korrosion av kabelförskruvningar mest?

Alla installationer är inte lika bra - vissa miljöer är korrosionsacceleratorer som kräver särskild uppmärksamhet.

Marina miljöer, kemiska processanläggningar och platser med hög luftfuktighet och temperaturväxlingar skapar de mest aggressiva korrosiva förhållandena, vilket kräver specialiserade materialval och skyddsstrategier.

Korrosionsaccelerationens Hall of Fame

#1 Marin/offshore-miljöer

- Korrosionsfaktorer: Saltstänk, hög luftfuktighet, temperaturväxlingar

- Accelerationshastighet: 5-10 gånger normal korrosionshastighet

- Största hotet: Kloridinducerad gropfrätning2

- Krav på material: 316L rostfritt stål minimum

#2 Kemiska processanläggningar

- Korrosionsfaktorer: Syraångor, stänk av kemikalier, höga temperaturer

- Accelerationshastighet: 3-8x normal hastighet

- Största hotet: Kemiska angrepp på metallytor

- Krav på material: Hastelloy eller speciallegeringar för krävande tillämpningar

#3 Anläggningar för rening av avloppsvatten

- Korrosionsfaktorer: Svavelväte, ammoniak, fukt

- Accelerationshastighet: 4-6x normal hastighet

- Största hotet: Mikrobiologiskt påverkad korrosion (MIC)3

- Krav på material: 316L rostfritt stål med korrekt ventilation

#4 Anläggningar för livsmedelsbearbetning

- Korrosionsfaktorer: Rengöringskemikalier, ånga, temperaturväxlingar

- Accelerationshastighet: 2-4x normal hastighet

- Största hotet: Spänningskorrosionssprickbildning4 från rengöringsmedel

- Krav på material: 316L rostfritt stål, FDA-godkända material

Hassans lektion om offshore-plattformar

Hassans plattform i Persiska viken utgör den ultimata korrosionsutmaningen:

- Saltstänk 24/7

- Temperatursvängningar från 15°C till 55°C

- Hög luftfuktighet (80-95%)

- Sandfyllda vindar

Hans ursprungliga mässingskörtlar höll i 18 månader. Våra 316L marinklassade körtlar? Fungerar fortfarande efter 4 år. Hemligheten bakom? Att förstå att marina miljöer kräver skydd av militär kvalitet.

Riskbedömning av korrosion i miljön

Högriskmiljöer (specialiserat material krävs):

- Inom 1 km från havet

- Kemiska bearbetningsområden

- Avloppsreningsverk

- Industriella tvättutrymmen

Miljöer med medelhög risk (316 rostfritt rekommenderas):

- Industriella installationer utomhus

- Inomhusområden med hög luftfuktighet

- Områden med exponering för rengöringskemikalier

Miljöer med låg risk (standardmaterial accepteras):

- Kontrollrum inomhus

- Torra industriella miljöer

- Klimatkontrollerade anläggningar

Hur väljer jag korrosionsbeständiga material för min specifika applikation?

Materialval handlar inte om att välja det dyraste alternativet - det handlar om att anpassa materialet till dina specifika korrosiva hot.

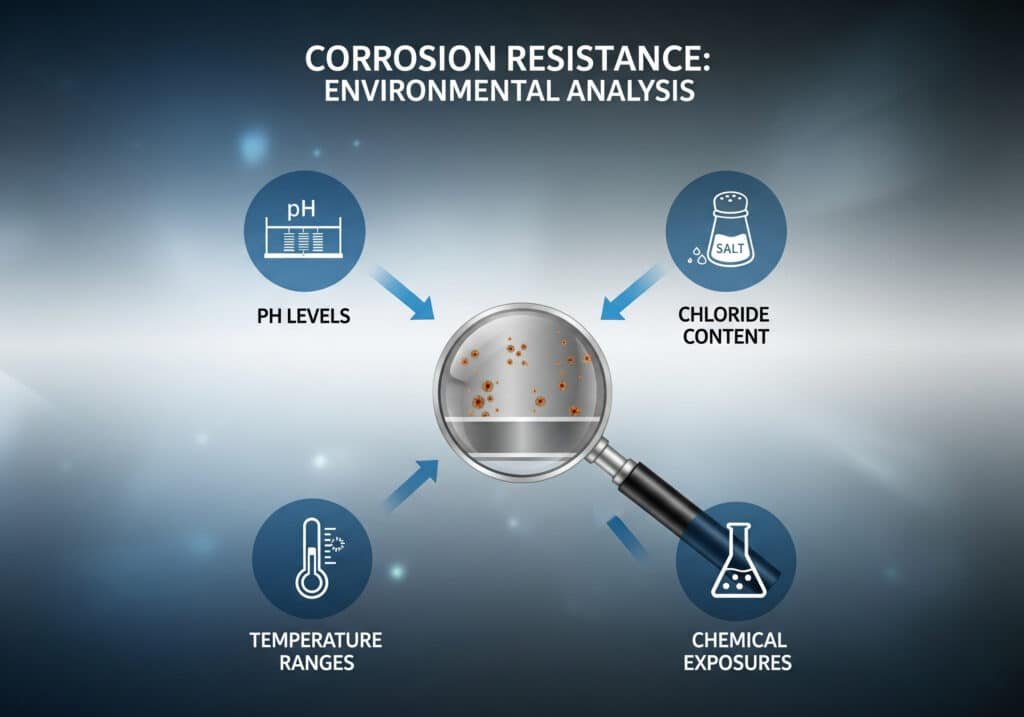

Effektiv korrosionsbeständighet kräver att man analyserar den specifika miljöns pH-nivåer, kloridhalt, temperaturområden och kemiska exponeringar för att välja material med bevisad motståndskraft mot just dessa förhållanden.

Beslutsträdet för materialval

Steg 1: Miljöbedömning

- Kloridexponering: 1000ppm (hög)

- pH-område: 8 (alkalisk)

- Temperatur: 100°C (hög)

- Kemisk exponering: Inga, milda rengöringsmedel, aggressiva kemikalier

Steg 2: Matris för materialmatchning

| Typ av miljö | Rekommenderat material | Alternativ | Undvik |

|---|---|---|---|

| Marin/Hög kloridhalt | 316L rostfritt stål | Duplex rostfritt | Mässing, kolstål |

| Kemisk bearbetning | Hastelloy C-276 | 316L rostfritt stål | Alla övriga |

| Livsmedelsbearbetning | 316L rostfritt stål (FDA) | 304 rostfritt stål | Mässing (blyinnehåll) |

| Allmän industri | 304 rostfritt stål | Mässing (torra områden) | Kolstål |

| Inomhus/kontrollerad | Mässing eller nylon | 304 rostfritt stål | Ingen |

Förståelse för rostfria stålsorter

304 rostfritt stål (18-8)

- Sammansättning: 18% krom, 8% nickel

- Bäst för: Allmän industri, miljöer med låg kloridhalt

- Begränsningar: Känslig för kloridpitting

- Kostnad: Grundläggande prissättning för rostfritt stål

316L rostfritt stål (18-10-2)

- Sammansättning: 18% krom, 10% nickel, 2% molybden

- Bäst för: Marina, kemiska miljöer, miljöer med hög kloridhalt

- Fördelar: Överlägsen beständighet mot grop- och spaltkorrosion

- Kostnad: 20-30% premie över 304

Duplex rostfritt stål (2205)

- Sammansättning: 22% krom, 5% nickel, 3% molybden

- Bäst för: Extrema marina applikationer med höga påfrestningar

- Fördelar: Dubbelt så hög hållfasthet som 316L, utmärkt korrosionsbeständighet

- Kostnad: 40-60% premium över 316L

Davids framgångshistoria om materialval

Davids tyska anläggning hanterar kemikalier med pH-värden på mellan 2-12. Hans ursprungliga mässingskörtlar gick sönder inom några månader på grund av syraangrepp.

Vår lösningsprocess:

- Miljöanalys: Identifierade svavelsyraångor som primärt hot

- Materialprovning: Rekommenderad 316L för måttliga områden, Hastelloy för svår exponering

- Stegvis genomförande: Började med 316L på 80% platser, Hastelloy i kritiska områden

- Resultat: Inga korrosionsfel på 3 år, 40% kostnadsbesparingar jämfört med en fullständig Hastelloy-installation

Särskilda ansökningshandlingar

För extrema kemiska miljöer:

- Hastelloy C-276: Ultimat kemisk beständighet

- Inconel 625: Hög temperatur + korrosionsbeständighet

- Monel 400: Beständighet mot havsvatten och syror

För specialiserade tillämpningar:

- Titan: Flyg- och rymdindustrin, extrema marina miljöer

- Tantalum: Svårt sura miljöer

- PTFE-belagd: Kemisk kompatibilitet med metallstyrka

Vilka är de mest effektiva förebyggande strategierna för att stoppa korrosion innan den börjar?

Att förebygga kostar småpengar jämfört med att byta ut - så här skyddar du din investering från dag ett.

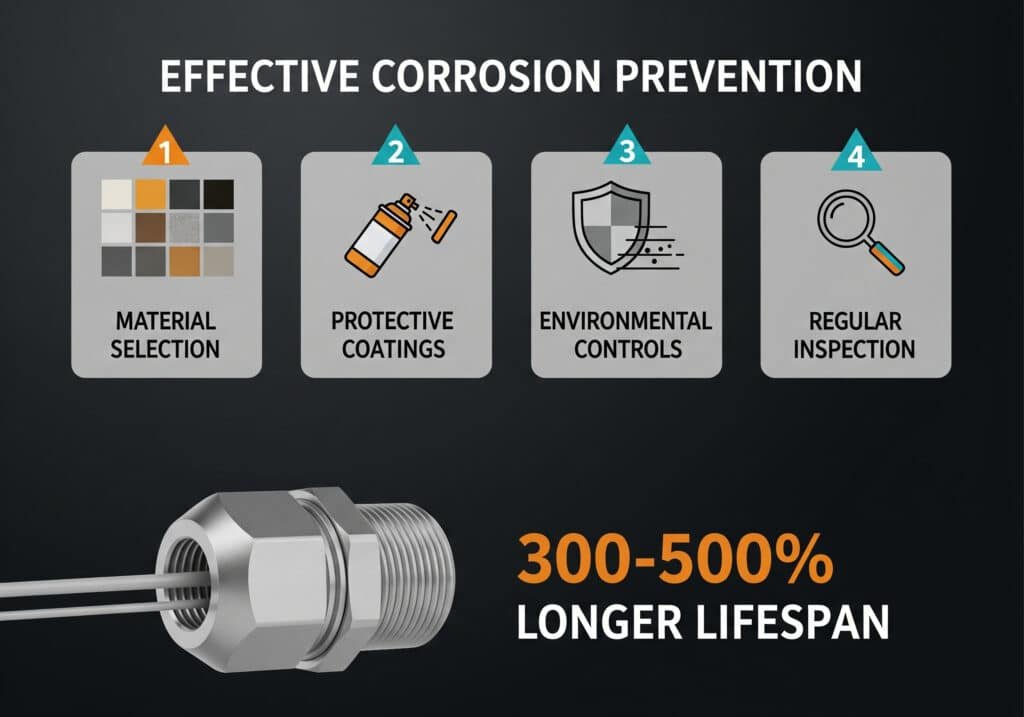

Effektivt korrosionsskydd kombinerar rätt materialval, skyddsbeläggningar, miljökontroller och regelbundna inspektionsprotokoll för att förlänga kabelförskruvningens livslängd med 300-500% i aggressiva miljöer.

Försvarsstrategin med fem lager

Lager 1: Materialval (Foundation)

- Välj material som är klassade för 2x den förväntade miljöbelastningen

- Tänk på galvanisk kompatibilitet5 med omgivande metaller

- Ta hänsyn till underhållstillgänglighet för framtida inspektioner

Lager 2: Skyddande beläggningar (Shield)

- Marina miljöer: Zinkrik primer + epoxitopplack

- Kemisk exponering: Kemikaliebeständiga beläggningar av fluorpolymerer

- Hög temperatur: Keramiskt baserade termiska barriärbeläggningar

- Applikationstips: Ytbehandling är 80% för att lyckas med beläggningen

Lager 3: Miljökontroller (barriär)

- Ventilation: Minska luftfuktigheten och koncentrationen av kemiska ångor

- Dränering: Förhindrar vattenansamling runt körtlar

- Katodiskt skydd: För underjordiska eller nedsänkta installationer

- Sorptionsmedel: Kontrollera fukt i slutna utrymmen

Lager 4: Bästa praxis för installation (Foundation)

- Korrekt vridmoment: Överdriven åtdragning skapar spänningskoncentrationspunkter

- Tråd förening: Använd marinklassad anti-seize på gängade anslutningar

- Val av packning: Välj kemiskt kompatibla tätningsmaterial

- Förberedelse av kabel: Säkerställ att kabelmanteln är hel och intakt

Lager 5: Inspektion och underhåll (tidig varning)

- Visuella inspektioner varje månad: Leta efter missfärgningar, avlagringar, skador

- Årlig detaljerad inspektion: Kontrollera vridmoment, tätningens integritet, beläggningens skick

- Miljöövervakning: Spåra pH, kloridnivåer, temperaturcykler

- Prediktiv ersättning: Byt ut innan felet uppstår, inte efter

Hassans framgångshistoria om förebyggande åtgärder

Efter den första korrosionsolyckan implementerade Hassan vårt kompletta förebyggande program:

Investering år 1:

- Uppgraderad till 316L marinförskruvningar: $25,000

- System för skyddande beläggning: $8,000

- Miljöövervakning: $5,000

- Totalt: $38,000

Resultat efter 4 år:

- Inga korrosionsrelaterade fel

- Undvikna ersättningskostnader: $150 000+

- Eliminerade 3 akuta nedstängningar

- ROI: 400%+ avkastning på investeringen

Guide för val av beläggning

| Miljö | Primer | Topplack | Förväntad livslängd |

|---|---|---|---|

| Marin | Zinkrik epoxi | Polyuretan | 10-15 år |

| Kemisk | Syrabeständig primer | Fluorpolymer | 8-12 år |

| Hög temperatur | Keramisk primer | Silikon topplack | 5-8 år |

| Allmän industri | Epoxiprimer | Akryl topplack | 7-10 år |

Checklistan för inspektion som jag ger varje kund

Månatlig okulärbesiktning (5 minuter per körtel):

- Missfärgning eller avlagringar på ytan

- Synlig korrosion eller gropfrätning

- Lösa komponenter eller hårdvara

- Skada eller avskalning av beläggningen

- Vattenansamling eller missfärgning

Årlig detaljerad inspektion (30 minuter per kritisk gland):

- Vridmomentsverifiering med kalibrerade verktyg

- Test av tätningsintegritet

- Bedömning av gängs skick

- Mätning av beläggningens tjocklek

- Dokumentation av miljötillstånd

Röda flaggor som kräver omedelbar åtgärd:

- Synliga gropar eller metallförluster

- Grön/vita korrosionsavlagringar

- Lösa eller skadade gängor

- Komprometterade tätningsytor

- Bevis på galvanisk korrosion

Kostnads- och nyttoanalys: Förebyggande åtgärder kontra ersättning

Kostnader för förebyggande åtgärder (per körtel):

- Materialuppgradering: $15-50

- Skyddande beläggning: $10-25

- Bästa praxis för installation: $5-15

- Total kostnad för förebyggande åtgärder: $30-90

Ersättningskostnader (per skadad körtel):

- Reservkörtel för nödläge: $50-200

- Arbetskostnad för utbyte: $100-300

- Kostnader för stilleståndstid: $500-5 000

- Total felkostnad: $650-5,500

Matematik: Förebyggande åtgärder lönar sig om de förhindrar bara ett fel på 20-50 körtlar.

Slutsats

Upptäck korrosion tidigt, välj rätt material och implementera förebyggande strategier - ditt elsystems tillförlitlighet hänger på det.

Vanliga frågor om korrosion av kabelförskruvningar

F: Hur snabbt kan korrosion i kabelförskruvningar bli farligt?

A: I aggressiva marina miljöer kan mässingsförskruvningar utveckla säkerhetsriskerande gropfrätning inom 6-12 månader. Förskruvningar i rostfritt stål ger normalt 15-25 års tillförlitlig service under samma förhållanden.

F: Kan jag reparera korroderade kabelförskruvningar eller måste de bytas ut?

A: När gropfrätning eller strukturell korrosion börjar är utbyte det enda säkra alternativet. Reparationer äventyrar IP-klassningen och elsäkerheten. Ytkorrosion i ett tidigt skede kan ibland rengöras och skyddas med ytbeläggningar.

F: Vad är skillnaden mellan galvanisk och kemisk korrosion?

A: Galvanisk korrosion uppstår när olika metaller kommer i kontakt med varandra i närvaro av fukt, vilket skapar en batterieffekt. Kemisk korrosion uppstår genom direkt kemiskt angrepp av syror, salter eller andra aggressiva ämnen. Båda kräver olika förebyggande strategier.

F: Är kabelförskruvningar av nylon immuna mot korrosion?

A: Nylonförskruvningar korroderar inte som metaller, men de kan försämras genom UV-exponering, kemiska angrepp eller spänningssprickor. De är utmärkta för kemiskt aggressiva miljöer där metallförskruvningar snabbt skulle gå sönder.

F: Hur vet jag om min miljö kräver kabelförskruvningar av rostfritt stål?

A: Om du befinner dig inom 1 km från havet, i ett område med kemisk bearbetning eller utsätts för regelbunden kemisk rengöring rekommenderas rostfritt stål. Om du är osäker ger den lilla premien för rostfritt stål 316L en utmärkt försäkring mot korrosionsfel.

-

Förstå den elektrokemiska mekanismen bakom gropfrätning och varför det är en lokaliserad och farlig form av metallnedbrytning. ↩

-

Läs om hur kloridjoner angriper det passiva skyddsskiktet på rostfritt stål, vilket leder till gropfrätning. ↩

-

Utforska den komplexa processen med mikrobiologiskt påverkad korrosion (MIC) och hur bakterier kan påskynda nedbrytningen av metall. ↩

-

Upptäck de förhållanden som leder till spänningskorrosionssprickor (SCC), en brottmekanism som orsakas av den kombinerade påverkan av dragspänning och en korrosiv miljö. ↩

-

Granska ett galvaniskt seriediagram för att förstå den elektrokemiska potentialen hos olika metaller och förhindra galvanisk korrosion. ↩