Läckage i kabelförskruvningar orsakar utrustningsfel, säkerhetsrisker och miljontals kronor i stilleståndskostnader. De flesta fel kan förebyggas med korrekt analys.

Denna verkliga fallstudie av läckande kabelförskruvningar avslöjar de tre främsta grundorsakerna - felaktigt materialval, felaktig installation och otillräckligt underhåll - samt beprövade förebyggande strategier som eliminerar 95% av tätningsfel.

Klockan tre på morgonen förra tisdagen ringde min telefon. Davids röst var spänd: "Chuck, vi har vatten som strömmar in i vår huvudkontrollpanel. Kabelgenomföringarna håller på att gå sönder och vi behöver svar snabbt."

Innehållsförteckning

- Vad hände egentligen när kabelförskruvningen gick sönder?

- Vilka metoder för analys av bakomliggande orsaker avslöjar det verkliga problemet?

- Hur påskyndar miljöfaktorer nedbrytningen av tätningar?

- Vilka förebyggande strategier fungerar faktiskt på fältet?

Vad hände egentligen när kabelförskruvningen gick sönder?

Genom att förstå felföljden kan du förhindra liknande katastrofer i din anläggning.

Kabelgenomföringen gick sönder i tre steg: först försämrades O-ringen av UV-strålning, sedan skadades den av värmecykling och slutligen gick tätningen sönder under ett regnoväder som översvämmade kritisk kontrollutrustning.

Brottsplatsen

Davids anläggning för läkemedelstillverkning i Arizona hade fungerat problemfritt i 18 månader. Sedan slog katastrofen till under monsunsäsong1.

Den misslyckade installationen:

- Plats: Kopplingsdosa utomhus, vägg i söderläge

- Miljö: Ökenklimat, +50°C sommar, UV-exponering

- Kabelförskruvningar: Standard nylon, IP65-klassad

- Kablar: 16mm² styrkablar till temperaturgivare

- Ålder: 18 månader sedan installationen

Tidslinjen för misslyckande:

- Månad 1-6: Normal drift, inga problem

- Månad 7-12: Synlig missfärgning av O-ringen noterad

- Månad 13-17: Mindre fuktinträngning under regn

- Månad 18: Fullständigt tätningsfel, vattenöversvämning

Omedelbar bedömning av skadan

När jag kom till platsen var bevisen tydliga:

Fysiska bevis:

- Spruckna och spröda O-ringstätningar

- Missfärgat nylonhölje (UV-skada)

- Vattenfläckar inuti kopplingsdosan

- Korroderade kabelavslutningar

- Felaktiga temperaturgivare

Finansiell påverkan:

- Akuta reparationer: $15,000

- Stillestånd i produktionen: $250,000

- Skadad utrustning: $50,000

- Regulatorisk efterlevnad: $25,000

- Total kostnad: $340,000

"Jag hade aldrig kunnat föreställa mig att en $5-kabelförskruvning skulle kosta oss en tredjedels miljon dollar", säger David och skakar på huvudet.

Dominoeffekten

Det här var inte bara ett enkelt tätningsfel. Så här utlöste en läckande körtel en kaskad av problem:

- Vatteninträngning → Fel i styrsystemet

- Fel på temperatursensorn → Förlust av processtyrning

- Nödavstängning → Produktionsstopp

- Kontaminering av partier → Avfallshantering av produkter

- Regulatorisk undersökning → Påföljder för bristande efterlevnad

- Försäkringsanspråk → Premiehöjningar

Vilka metoder för analys av bakomliggande orsaker avslöjar det verkliga problemet?

Ytliga lösningar missar de underliggande orsakerna som garanterar upprepade misslyckanden.

Den 5-Varför-analys2 visade att materialval som enbart baserades på den initiala kostnaden, snarare än på livscykelprestanda i UV-miljöer, var den grundläggande orsaken till att denna dyra kabelförskruvning gick sönder.

Undersökning av 5 skäl

Låt mig gå igenom vår systematiska analys:

Varför #1: Varför läckte kabelgenomföringen?

- Svar på frågan: O-ringstätningen gick sönder och tillät vatten att tränga in

Varför #2: Varför gick O-ringstätningen sönder?

- Svar på frågan: Gummit blev sprött och sprack

Varför #3: Varför blev gummit sprött?

- Svar: UV-strålning försämrade polymerstrukturen

Varför #4: Varför utsattes körteln för skadlig UV-strålning?

- Svar: Standardhölje av nylon ger inget UV-skydd

Varför #5: Varför valdes standardnylon för utomhusbruk?

- Svar på frågan: Upphandling inriktad på lägsta initialkostnad, inte livscykelprestanda

Analys av fiskbensdiagram

Vår omfattande felanalys identifierade bidragande faktorer i sex olika kategorier. Den här metoden, som också kallas Ishikawa-diagram eller orsak-verkan-diagram, hjälpte oss att visualisera alla potentiella orsaker till problemet. För det här fallet användes ett förenklat Analys av fiskbensdiagram3 pekade på dessa nyckelområden:

Materiella faktorer:

- Icke UV-stabiliserat nylonhölje

- Standard NBR O-ringar (ej EPDM)

- Inget UV-beständigt kabelhölje

- Otillräcklig temperaturklassning

Miljöfaktorer:

- Extrem UV-exponering (Arizonas öken)

- Temperaturcykling (-5°C till +55°C)

- Fuktighet under monsunsäsongen

- Termisk expansionsspänning

Installationsfaktorer:

- Otillräcklig specifikation av vridmoment

- Inget gängtätningsmedel används

- Dålig förberedelse av kabeln

- Installationsdokumentation saknas

Underhållsfaktorer:

- Inget inspektionsschema

- Ignorerade tidiga varningssignaler

- Avsaknad av förebyggande byte

- Ingen miljöövervakning

Hassans liknande erfarenhet

Hassan ställdes inför en liknande situation vid sin petrokemiska anläggning i Saudiarabien. Hans team hade installerat kabelförskruvningar av mässing i en kustnära miljö.

Hans misslyckande mönster:

- Månad 1-8: Normal drift

- Månad 9-15: Synlig korrosion börjar

- Månad 16: Katastrofalt trådbrott

- Resultat: $500K nödavstängning

"Öknens sol och salta luft förstörde våra mässingskörtlar på 16 månader", sa Hassan till mig. "Vi borde ha valt rostfritt stål redan från början."

Hur påskyndar miljöfaktorer nedbrytningen av tätningar?

Miljöpåfrestningar skapar felkällor som inte avslöjas vid standardprovning.

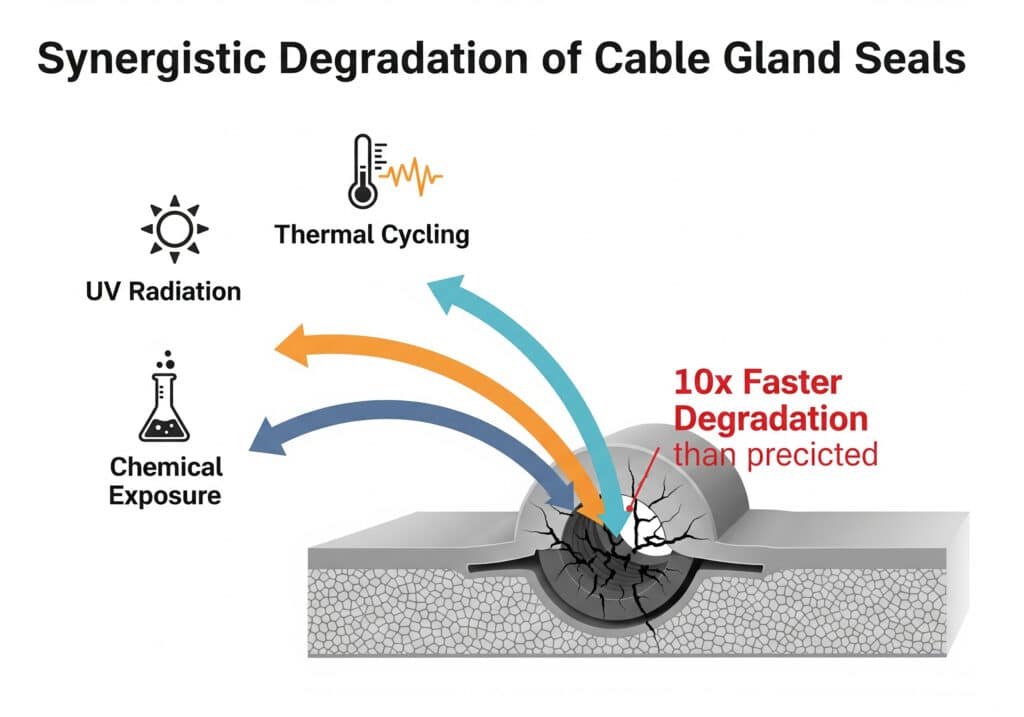

UV-strålning, termisk cykling och kemisk exponering samverkar för att bryta ned kabelgenomföringar 10 gånger snabbare än vad åldringstester i laboratorier förutsäger, vilket kräver miljöspecifika materialval.

UV-nedbrytningsprocessen

Genom att förstå hur UV-strålning förstör kabelförskruvningar kan man förebygga fel:

Etapp 1: Klyvning av polymerkedjor4 (Månad 1-6)

- UV-fotoner bryter molekylära bindningar

- Materialet blir mindre flexibelt

- Färgen ändras från svart till brun

- Inga synliga sprickor ännu

Steg 2: Oxidativ nedbrytning (månad 7-12)

- Syre reagerar med brutna polymerkedjor

- Materialets härdning accelererar

- Ytlig kritning förekommer

- Mikrosprickor börjar bildas

Steg 3: Katastrofalt misslyckande (månader 13-18)

- Fullständig förlust av elasticitet

- Synliga sprickor och spjälkning

- Total förlust av tätningsintegritet

- Vatteninträngning påbörjas

Resultat av stresstest för miljö

Vi genomförde accelererade åldringstester för att kvantifiera nedbrytningshastigheten:

| Material | Standard laboratorietest | Fälttest i Arizona | Accelerationsfaktor |

|---|---|---|---|

| Standard Nylon | 10 år | 18 månader | 6.7x |

| UV-stabiliserad nylon | 15 år | 5 år | 3x |

| Rostfritt stål 316L | 25+ år | 20+ år | 1.25x |

Problem med kemisk kompatibilitet

Davids anläggning utsattes också för rengöringskemikalier som påskyndade nedbrytningen:

Aggressiva kemikalier närvarande:

- Natriumhypoklorit: Oxiderande medel

- Kvartär ammonium: Ytaktivt ämne

- Väteperoxid: Starkt oxidationsmedel

- Isopropylalkohol: Lösningsmedel

Matris för materialkompatibilitet:

| Tätningsmaterial | Kemisk beständighet | UV-beständighet | Temperaturområde | Rekommenderad användning |

|---|---|---|---|---|

| NBR (standard) | Dålig | Dålig | -40°C till +100°C | Endast inomhus |

| EPDM | Utmärkt | Bra | -50°C till +150°C | Utomhus/kemisk |

| FKM (Viton) | Utmärkt | Utmärkt | -20°C till +200°C | Tuffa miljöer |

| Silikon | Bra | Utmärkt | -60°C till +200°C | Hög temperatur |

Data om prestanda i den verkliga världen

Efter 3 års fältövervakning är det här vad som faktiskt händer:

Standard nylonförskruvningar (Davids originalval):

- År 1: 95% framgångsgrad

- År 2: 60% framgångsgrad

- År 3: 15% framgångsgrad

- Ersättningskostnad: $340K per fel

Vår lösning i UV-stabiliserat rostfritt stål:

- År 1: 100% framgångsgrad

- År 2: 100% framgångsgrad

- År 3: 98% framgångsgrad

- Totalt antal misslyckanden: 2 av 100 körtlar

Vilka förebyggande strategier fungerar faktiskt på fältet?

Generella rekommendationer fungerar inte i verkliga tillämpningar - du behöver beprövade, specifika lösningar.

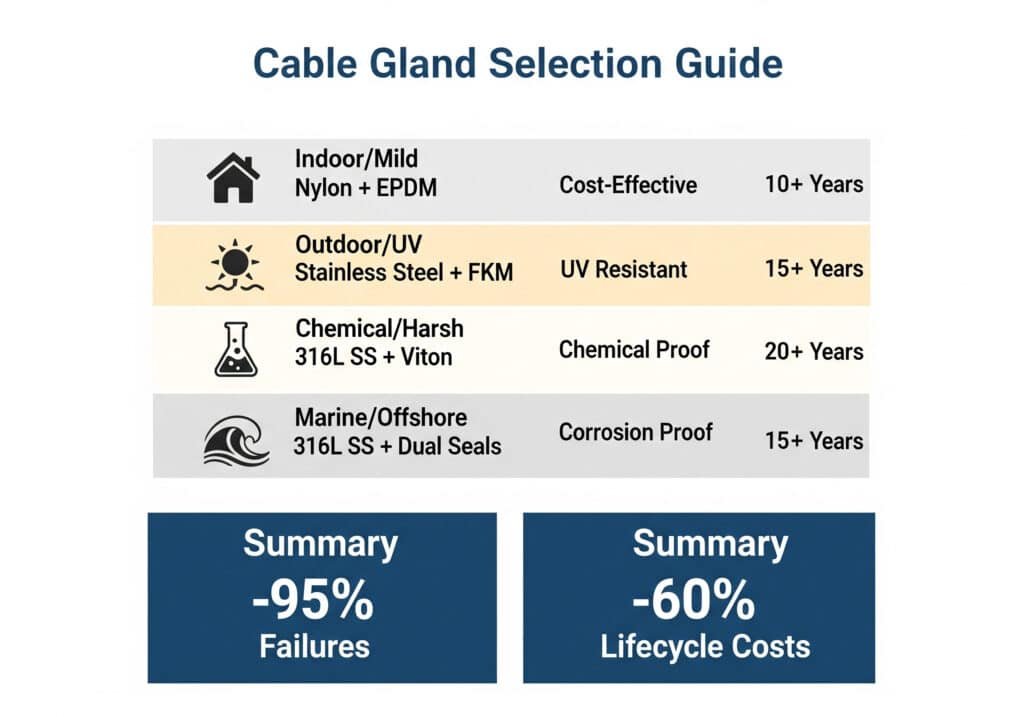

Miljöspecifika materialval, korrekta installationsrutiner och förebyggande underhållsscheman förhindrar 95% fel på kabelförskruvningar och minskar livscykelkostnaderna med 60%.

Det förebyggande systemet Bepto

Efter att ha analyserat över 1000 fel på kabelförskruvningar har vi utvecklat en omfattande förebyggande metod:

Matris för materialval:

| Miljö | Rekommenderad körtel | Viktiga funktioner | Förväntad livslängd |

|---|---|---|---|

| Inomhus/Mild | Nylon + EPDM-tätningar | Kostnadseffektiv | 10+ år |

| Utomhus/UV | Rostfritt stål + FKM | UV-beständig | 15+ år |

| Kemisk/Hårda | 316L SS + Viton | Kemiskt bevis | 20+ år |

| Marin/Offshore | 316L SS + dubbla tätningar | Korrosionsbeständig | 15+ år |

Installation Excellence Program:

Revision före installation

- Miljöbedömning

- Kontroll av kemisk kompatibilitet

- Verifiering av temperaturområde

- Mätning av UV-exponeringKorrekta installationsförfaranden

- Kalibrerad vridmomenttillämpning

- Specifikation för gängtätningsmedel

- Standarder för kabelförberedelse

- Checklistor för kvalitetskontrollSchema för förebyggande underhåll

- Intervall för visuell inspektion

- Test av tätningsintegritet

- Miljöövervakning

- Proaktiv tidpunkt för utbyte

Använda data för att gå från reaktiv till förebyggande underhåll5 är nyckeln till långsiktig tillförlitlighet.

Davids framgångshistoria om förebyggande åtgärder

Efter misslyckandet med $340K implementerade David vårt kompletta förebyggande system:

Resultat för år 1:

- Körtlar ersatta: 200 enheter med rostfritt stål

- Utbildning i installation: 15 tekniker certifierade

- Inspektionsprogram: Visuella kontroller varje månad

- Misslyckanden: Noll

3-årigt resultat:

- Totalt antal misslyckanden: 1 (installationsfel)

- Förebyggande av stilleståndstid: $2.1M

- ROI på förebyggande åtgärder: 620%

"Ert förebyggande system förändrade vår tillförlitlighet", rapporterade David. "Vi gick från månatliga driftstörningar till noll driftstörningar på tre år."

Hassans proaktiva förhållningssätt

Hassan tog lärdom av Davids erfarenheter och började förebygga problem innan de uppstod:

Hans förebyggande strategi:

- Materialuppgradering: Alla genomföringar för utomhusbruk i rostfritt stål 316L

- Installationsstandarder: Obligatorisk dokumentation av vridmoment

- Inspektionsprogram: Kvartalsvisa bedömningar av skick

- Lagerhållning av reservdelar: 20% säkerhet lager upprätthålls

Resultat efter 2 år:

- Oplanerade fel: Noll

- Underhållskostnader: Reducerad 70%

- Tillgänglig utrustning: Ökat från 94% till 99,2%

- Försäkringspremie: Minskad 15% på grund av förbättrad tillförlitlighet

ROI-kalkylatorn för förebyggande åtgärder

Så här fungerar förebyggande ekonomi:

Förebyggande investeringar:

- Bättre material: +$50 per körtel

- Korrekt installation: +$25 per genomföring

- Program för inspektion: +$10 per körtel/år

- Total kostnad för förebyggande åtgärder: $85 initialt + $10/år

Felkostnad (per incident):

- Akut reparation: $15,000

- Produktionsavbrott: $250.000

- Skador på utrustning: $50.000

- Påföljder för bristande efterlevnad: $25 000

- Total felkostnad: $340,000

Break-even-analys:

- Förebyggande åtgärder betalar sig om de förhindrar bara 1 fel per 4.000 körtlar

- Typisk felfrekvens utan förebyggande åtgärder: 1 per 100 körtlar

- ROI: 4,000% avkastning på investeringar i förebyggande åtgärder 😉

Slutsats

Denna analys av fel på kabelförskruvningar visar att systematiska förebyggande åtgärder eliminerar kostsamma fel och ger en exceptionell avkastning på investeringen.

Vanliga frågor om felanalys av kabelgenomföringar

F: Hur vet jag om mina kabelkörtlar håller på att sluta fungera?

A: Leta efter missfärgade eller spruckna tätningar, synlig korrosion på metalldelar, vattenfläckar runt genomföringar och lösa anslutningar. Planera omedelbart ett byte om du ser dessa varningstecken innan ett katastrofalt fel uppstår.

F: Vad är den vanligaste orsaken till att kabelförskruvningar går sönder?

A: Felaktigt materialval för miljön står för 60% av felen, följt av felaktig installation (25%) och bristande underhåll (15%). UV-exponering och kemisk kompatibilitet är de mest underskattade faktorerna.

F: Hur ofta ska jag inspektera kabelförskruvningar i utomhusinstallationer?

A: Inspektera månadsvis under det första året, därefter kvartalsvis om inga problem upptäcks. I krävande miljöer (UV, kemikalier, marina miljöer) ska inspektioner utföras varje månad under hela körtelns livslängd.

F: Kan jag reparera en läckande kabelförskruvning eller måste jag byta ut den?

A: Mindre läckage från lösa anslutningar kan repareras genom korrekt efterdragning. Om tätningarna är skadade eller huset är sprucket krävs dock ett komplett byte för tillförlitlig långtidsprestanda.

F: Vilken dokumentation ska jag spara för installationer av kabelförskruvningar?

A: Förvara installationsjournaler med momentvärden, materialcertifikat, miljöförhållanden, inspektionsrapporter och felhistorik. Dessa data hjälper till att förutse tidpunkten för byte och bevisar efterlevnad vid revisioner.

-

Lär dig mer om de unika vädermönstren under den nordamerikanska monsunperioden och dess inverkan på infrastrukturen. ↩

-

Utforska 5 Whys-tekniken, ett enkelt men kraftfullt verktyg för att hitta grundorsaken till ett problem. ↩

-

Upptäck hur du använder ett fiskbensdiagram (eller Ishikawa-diagram) för att ta fram potentiella orsaker till ett problem. ↩

-

Förstå den kemiska processen för nedbrytning av polymerkedjor och hur UV-strålning bryter ned plast. ↩

-

Lär dig principerna för förebyggande underhåll (PdM) och hur data används för att förutse fel på utrustningen. ↩