Korrosionsfel i kabelförskruvningar orsakar katastrofala systemavbrott, säkerhetsrisker och miljontals kronor i ersättningskostnader som skulle kunna förhindras genom korrekt förståelse av elektrokemiska processer och materialval. Ingenjörer underskattar ofta korrosionsmekanismerna, vilket leder till förtida haverier i marina, kemiska och industriella miljöer där aggressiva förhållanden påskyndar materialnedbrytningen. Dåliga materialval leder till galvanisk korrosion, spänningskorrosion och miljöangrepp som äventyrar både den elektriska och mekaniska integriteten.

Förståelse för korrosionskemi visar att materialval måste ta hänsyn till galvanisk kompatibilitet, miljöexponeringsförhållanden och elektrokemiska potentialskillnader, där rätt legeringsval och ytbehandlingar ger 10-50 gånger längre livslängd i korrosiva miljöer. Omfattande korrosionsanalys säkerställer optimalt materialval för maximal livslängd.

Efter att ha analyserat korrosionsfel från över 5 000 installationer av kabelförskruvningar i marina, kemiska process- och offshoreapplikationer har jag identifierat de kritiska elektrokemiska faktorer som avgör materialets prestanda och livslängd. Låt mig dela med mig av den omfattande korrosionsvetenskap som vägleder ditt materialval och säkerställer exceptionell hållbarhet i de mest aggressiva miljöerna.

Innehållsförteckning

- Förstå den grundläggande kemin bakom korrosion i kabelförskruvningar

- Hur olika material reagerar på korrosiva miljöer

- Galvanisk korrosion: Det dolda hotet i multimaterialsystem

- Avancerade ytbehandlingar och skyddsbeläggningar

- Vanliga frågor om korrosionsskydd i applikationer med kabelförskruvningar

Förstå den grundläggande kemin bakom korrosion i kabelförskruvningar

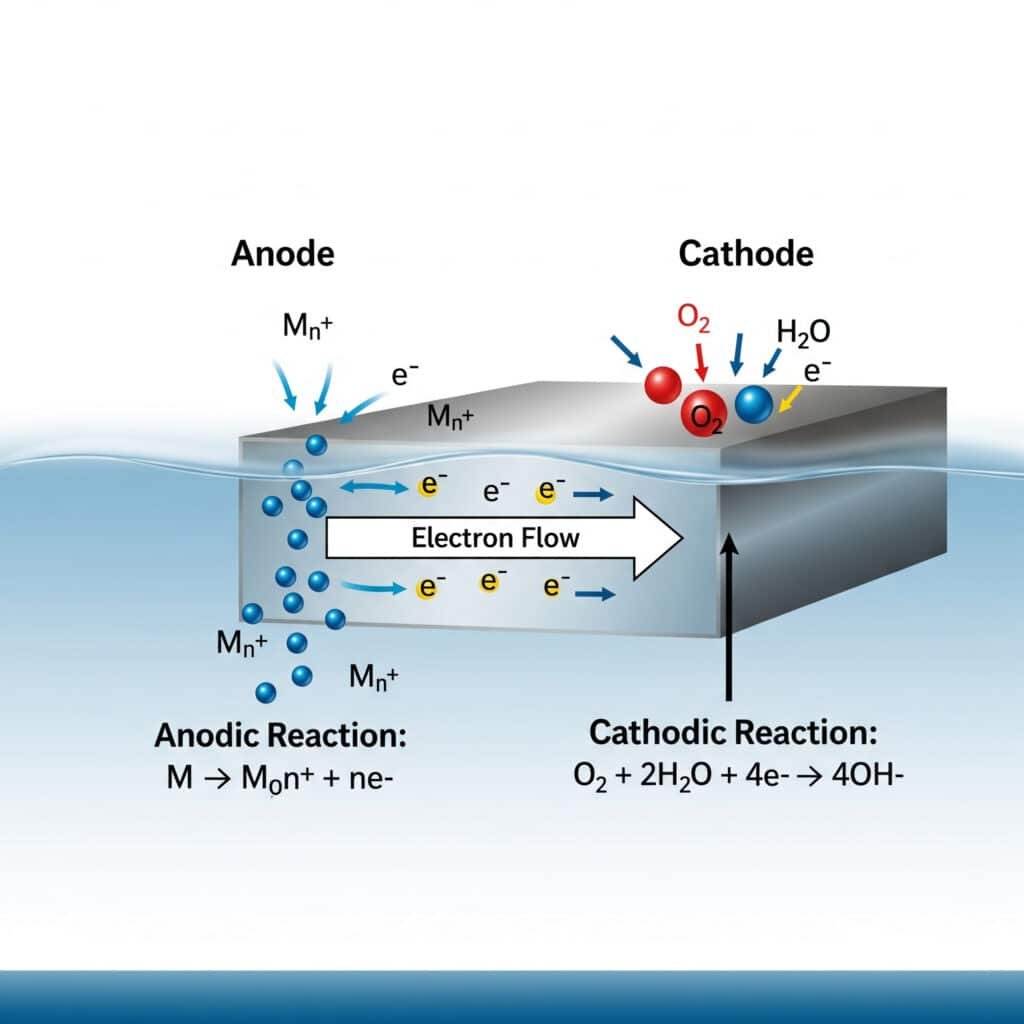

Korrosion är i grunden en elektrokemisk process1 där metaller förlorar elektroner och återgår till sitt naturliga oxiderade tillstånd, med en hastighet och mekanism som beror på materialegenskaper och miljöförhållanden.

Korrosion uppstår när metaller fungerar som anoder i elektrokemiska celler och förlorar elektroner för att bilda metalljoner medan syre eller andra oxidationsmedel tar emot elektroner vid katoden. Processen påskyndas av elektrolyter, temperatur och pH-värden som är vanliga i industriella miljöer. Förståelse för dessa mekanismer möjliggör effektiva förebyggande strategier.

Elektrokemiska grundprinciper

Grundläggande korrosionsreaktioner:

- Anodisk reaktion: M → M^n+ + ne^- (metalloxidation)

- Katodisk reaktion: O₂ + 4H^+ + 4e^- → 2H₂O (syrareduktion, surt)

- Katodisk reaktion: O₂ + 2H₂O + 4e^- → 4OH^- (syrgasreduktion, alkalisk)

- Övergripande process: Metallupplösning i kombination med elektronförbrukning

Termodynamiska drivkrafter:

- Standard elektrodpotentialer: Bestämning av korrosionsbenägenhet

- Galvanisk serie2: Praktisk adelsrankning i havsvatten

- Pourbaix-diagram3: pH och potentiella stabilitetsförhållanden

- Fri energi förändras: Termodynamisk gynnsamhet för korrosionsreaktioner

Miljöfaktorer som påverkar korrosion

Elektrolytens sammansättning:

- Kloridkoncentration: Aggressiv anjon som bryter ner passiva filmer

- pH-nivåer: Påverkar metallens stabilitet och bildandet av korrosionsprodukter

- Upplöst syre: Primär katodisk reaktant i neutrala/alkaliska förhållanden

- Temperatur: Snabbare reaktionskinetik (2x hastighet per 10°C ökning)

- Konduktivitet: Högre jonstyrka ökar korrosionsströmmen

Fysiska miljöfaktorer:

- Fuktnivåer: Krävs för elektrokemiska reaktioner

- Temperaturcykling: Termisk stress påverkar skyddsfilmer

- UV-exponering: Nedbryter organiska ytbeläggningar och polymerer

- Mekanisk påfrestning: Påskyndar korrosion genom spänningskoncentration

- Förhållanden i sprickor: Differentiell luftning skapar aggressiva lokala miljöer

Tillsammans med David, underhållsingenjör på en stor petrokemisk anläggning i Texas, undersökte vi fel på kabelförskruvningar i deras svavelbearbetningsenheter. Exponering för svavelväte orsakade snabb korrosion av standardförskruvningar i rostfritt stål. Vår korrosionsanalys visade att en uppgradering till superduplex rostfritt stål (UNS S32750) eliminerade fel och förlängde livslängden från 2 år till 15+ år.

Korrosionsmekanismer i kabelförskruvningar

Enhetlig korrosion:

- Mekanism: Jämn metallförlust över exponerade ytor

- Prisfaktorer: Materialsammansättning, miljöaggressivitet

- Förutsägbarhet: Relativt förutsägbar baserat på data om korrosionshastighet

- Förebyggande åtgärder: Korrekt materialval, skyddande beläggningar

Lokaliserad korrosion:

- Gropfrätning: Koncentrerad attack som skapar djupa inträngningar

- Spaltkorrosion: Aggressiva förhållanden i trånga utrymmen

- Spänningskorrosionssprickbildning4: Kombinerad påfrestning och korrosiv miljö

- Intergranulär korrosion: Angrepp längs korngränser i sensitiserade legeringar

Materialspecifika korrosionsbeteenden

| Material | Primära korrosionsmodi | Kritiska miljöer | Skyddsmekanismer |

|---|---|---|---|

| Kolstål | Enhetlig, gropig | Marin, sur | Beläggningar, katodiskt skydd |

| Rostfritt stål 316 | Pitting, sprickbildning | Kloridlösningar | Passiv film, korrekt val av kvalitet |

| Aluminiumlegeringar | Pitting, galvanisk | Marin, alkalisk | Anodisering, val av legering |

| Mässing | Avzincifiering, SCC | Ammoniak, stress | Inhiberade legeringar, spänningsavlastning |

| Inconel 625 | Minimal korrosion | Extrema miljöer | Kromoxidfilm |

Hur olika material reagerar på korrosiva miljöer

Vid val av material måste hänsyn tas till specifika korrosionsmekanismer och miljöförhållanden för att säkerställa optimal prestanda och livslängd.

Olika material uppvisar mycket olika korrosionsbeständighet baserat på deras kemiska sammansättning, mikrostruktur och förmåga att bilda skyddande ytfilmer, där rostfritt stål förlitar sig på kromoxidpassivitet, aluminium bildar skyddande oxidskikt och speciallegeringar använder flera legeringselement för förbättrat skydd. Förståelse för interaktioner mellan material och miljö hjälper till att göra optimala val.

Analys av prestanda för rostfritt stål

Austenitiska rostfria stål (300-serien):

- 316L sammansättning: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0,03% C

- Korrosionsbeständighet: Utmärkt i de flesta miljöer, begränsad i miljöer med hög kloridhalt

- Motstånd mot gropfrätning: PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Kritiska tillämpningar: Marin, livsmedelsbearbetning, kemikaliehantering

- Begränsningar: Kloridinducerad gropfrätning över 60°C, spänningskorrosionssprickor

Duplex rostfritt stål:

- 2205 sammansättning: 22% Cr, 5% Ni, 3% Mo, balanserad ferrit/austenit

- Korrosionsbeständighet: Överlägsen 316L, utmärkt kloridbeständighet

- Motstånd mot gropfrätning: PREN ≈ 35, betydligt högre än austenitiska kvaliteter

- Mekaniska egenskaper: Högre hållfasthet, bättre motståndskraft mot spänningskorrosion

- Applikationer: Offshore, kemisk bearbetning, miljöer med hög kloridhalt

Super Duplex rostfritt stål:

- 2507 sammansättning: 25% Cr, 7% Ni, 4% Mo, kvävetillsats

- Korrosionsbeständighet: Exceptionell prestanda i aggressiva miljöer

- Motstånd mot gropfrätning: PREN ≈ 42, lämplig för krävande service

- Överväganden om kostnader: 3-5 gånger högre kostnad än 316L, motiverat för kritiska applikationer

- Applikationer: Havsvattensystem, kemisk bearbetning, offshore-plattformar

I samarbete med Hassan, som ansvarar för korrosionskontrollen vid en stor avsaltningsanläggning i Saudiarabien, utvärderade vi kabelförskruvningars prestanda i högtempererade havsvattenmiljöer. Standard 316L rostfritt stål uppvisade gropfrätning inom 6 månader. Våra kabelförskruvningar i superduplex 2507 har använts i mer än 5 år utan några korrosionsproblem, trots den aggressiva exponeringen för havsvatten vid 80 °C.

Korrosionsegenskaper för aluminiumlegeringar

6061-T6 aluminium:

- Sammansättning: 1% Mg, 0,6% Si, balanserad aluminium

- Korrosionsmekanism: Skyddande aluminiumoxidfilm (Al₂O₃)

- Miljökänslighet: Känslig för gropfrätning i kloridlösningar

- Galvanisk påverkan: Anodisk mot de flesta metaller, kräver isolering

- Applikationer: Flyg- och rymdindustrin, bilindustrin, allmän industri (ej marin)

5083 aluminium av marin kvalitet:

- Sammansättning: 4,5% Mg, förbättrad korrosionsbeständighet

- Korrosionsbeständighet: Överlägsen prestanda i marina miljöer

- Spänningskorrosion: Motståndskraftig mot SCC i marina applikationer

- Hänsyn vid svetsning: Bibehåller korrosionsbeständigheten efter svetsning

- Applikationer: Marina strukturer, offshoreutrustning, skeppsbyggnad

Anodiserad aluminium Prestanda:

- Anodisering typ II: Oxidskikt på 10-25 μm, förbättrat korrosionsskydd

- Anodisering typ III: 25-100 μm hård beläggning, överlägsen hållbarhet

- Förseglingsbehandlingar: Förbättrad korrosionsbeständighet i aggressiva miljöer

- Förbättring av prestanda: 5-10 gånger längre livslängd jämfört med ren aluminium

- Begränsningar: Skador på ytbeläggningen utsätter substratet för accelererad korrosion

Prestanda för speciallegeringar

Inconel 625 (UNS N06625):

- Sammansättning: 58% Ni, 20-23% Cr, 8-10% Mo, 3,6% Nb

- Korrosionsbeständighet: Exceptionell prestanda i extrema miljöer

- Temperaturkapacitet: Bibehåller sina egenskaper till 650°C

- Kemisk beständighet: Motståndskraftig mot syror, alkalier och oxiderande förhållanden

- Kostnadsfaktor: 10-15 gånger dyrare än rostfritt stål, motiverat för kritiska tjänster

Hastelloy C-276:

- Sammansättning: 57% Ni, 16% Cr, 16% Mo, 4% W

- Korrosionsbeständighet: Överlägsen prestanda vid reduktion av syror

- Mångsidighet: Utmärkt i både oxiderande och reducerande miljöer

- Applikationer: Kemisk bearbetning, föroreningskontroll, avfallshantering

- Prestanda: Praktiskt taget immun mot spänningskorrosionssprickor

Galvanisk korrosion: Det dolda hotet i multimaterialsystem

Galvanisk korrosion uppstår när olika metaller är elektriskt anslutna i närvaro av en elektrolyt, vilket skapar accelererad korrosion av den mer aktiva metallen.

Galvanisk korrosion kan öka korrosionshastigheten med 10-100 gånger de normala nivåerna när inkompatibla metaller kopplas samman, och allvarlighetsgraden beror på potentialskillnaden mellan materialen, ytförhållandena och elektrolytens ledningsförmåga, vilket gör att analys av materialkompatibilitet är avgörande för utformningen av kabelförskruvningssystem. Rätt materialval förhindrar katastrofala galvaniska fel.

Galvaniska serier och kompatibilitet

Galvanisk serie i havsvatten (mest till minst ädel):

- Platina, Guld - Mycket katodisk (skyddad)

- Inconel 625, Hastelloy C - Utmärkt adel

- 316 Rostfritt stål (passivt) - God adel när den är passiv

- Koppar, brons - Måttlig adel

- Mässing - Måttlig aktivitet

- Kolstål - Aktiv (korroderar lätt)

- Aluminiumlegeringar - Mycket aktiv

- Zink - Mest aktiv (uppoffrande)

Riktlinjer för kompatibilitet:

- Säkra kombinationer: Material inom 0,25 V potentialskillnad

- Försiktighetszon: 0,25-0,50V skillnad, kräver utvärdering

- Farliga kombinationer: >0,50V skillnad, undvik direktkontakt

- Områdeseffekter: Stora katod/små anod-förhållanden påskyndar korrosionen

- Avståndseffekter: Galvanisk ström minskar med separationsavståndet

Exempel på galvanisk korrosion i verkligheten

Fallstudie 1: Kabelförskruvningar av aluminium med stålkapslingar

- Problem: Aluminiumförskruvningar korroderar snabbt när de monteras på stålpaneler

- Mekanism: Aluminium anodiskt mot stål, påskyndad upplösning

- Lösning: Isolationsbrickor i rostfritt stål, dielektriska beläggningar

- Resultat: Förlängd livslängd från 6 månader till 5+ år

Fallstudie 2: Mässingsförskruvningar med aluminiumkablar

- Problem: Aluminiumkabelskor korroderar vid mässingsförskruvningens gränssnitt

- Mekanism: Aluminium anodiskt mot mässing, koncentrerad attack vid anslutning

- Lösning: Klackar av tennpläterad aluminium, korrosionsskyddande föreningar

- Resultat: Eliminerad galvanisk korrosion, bibehållen elektrisk integritet

I samarbete med Maria, korrosionsingenjör hos en stor operatör av havsbaserade vindkraftparker, tog vi itu med galvanisk korrosion mellan kabelförskruvningar i aluminium och tornkonstruktioner i stål. Den ursprungliga konstruktionen uppvisade allvarlig aluminiumkorrosion inom 18 månader. Vår lösning med kabelförskruvningar i rostfritt 316L-stål med korrekt isolering eliminerade galvaniska effekter och gav en livslängd på 25 år.

Strategier för förebyggande av galvanisk korrosion

Metoder för materialval:

- Kompatibla material: Använd metaller som ligger nära varandra i galvanisk serie

- Uppoffrande skydd: Avsiktligt använda mer aktiva material som anoder

- System för ädla material: Använd genomgående korrosionsbeständiga legeringar

- Beläggningssystem: Isolera olika metaller med skyddsbarriärer

Designlösningar:

- Elektrisk isolering: Icke-ledande packningar, bussningar, beläggningar

- Optimering av ytförhållande: Minimera anodytan i förhållande till katoden

- Utformning av dränering: Förhindra ansamling av elektrolyt i sprickor

- Tillgänglighet: Design för åtkomst för inspektion och underhåll

Miljöfaktorer som påverkar galvanisk korrosion

| Miljö | Elektrolytens konduktivitet | Galvanisk risk | Prioritering av förebyggande åtgärder |

|---|---|---|---|

| Marin/sjövatten | Mycket hög | Extrem | Viktigt - använd kompatibla material |

| Industriell/kemisk | Hög | Allvarlig | Viktigt - isolering krävs |

| Urban/förorenad | Måttlig | Måttlig | Rekommenderade skyddsåtgärder |

| Landsbygd/Torr | Låg | Minimal | Grundläggande - standardrutiner tillräckliga |

Avancerade ytbehandlingar och skyddsbeläggningar

Ytbehandlingar och ytbeläggningar ger ytterligare korrosionsskydd utöver valet av basmaterial, vilket ofta förlänger livslängden med 5-20 gånger.

Avancerade ytbehandlingar som elektroplätering, konverteringsbeläggningar och organiska system skapar barriärskydd och modifierar ytans elektrokemi för att förhindra att korrosion initieras, och med rätt val och tillämpning ger de decennielångt skydd i aggressiva miljöer. Genom att förstå beläggningsmekanismerna kan man säkerställa optimala skyddsstrategier.

System för elektroplätering

Zinkplätering:

- Mekanism: Uppoffrande skydd av stålsubstrat

- Tjocklek: 5-25 μm typiskt, tjockare för krävande användning

- Prestanda: 1-5 års skydd beroende på miljö

- Applikationer: Allmän industri, måttliga korrosionsmiljöer

- Begränsningar: Begränsad temperaturkapacitet (<100°C)

Nickelplätering:

- Mekanism: Barriärskydd med utmärkt korrosionsbeständighet

- Tjocklek: 10-50 μm för korrosionsskydd

- Prestanda: 10-20 år i måttliga miljöer

- Applikationer: Marin, kemisk bearbetning, dekorativa

- Fördelar: Hård yta, slitstyrka, temperaturtålighet

Krombeläggning:

- Mekanism: Extremt hård, korrosionsbeständig yta

- Typer: Dekorativ (tunn) kontra hårdkrom (tjock)

- Prestanda: Exceptionell hållbarhet i aggressiva miljöer

- Applikationer: Hydraulsystem, kemisk bearbetning, slitstyrka

- Miljöhänsyn: Regler för sexvärt krom

Omvandlingsbeläggningar

Kromatkonvertering (aluminium):

- Mekanism: Kemisk omvandling av aluminiumytan till kromatfilm

- Prestanda: Utmärkt korrosionsskydd och vidhäftning av färg

- Tjocklek: 1-5 μm, genomskinlig till gyllene färg

- Applikationer: Flyg- och rymdindustrin, militärindustrin, högpresterande krav

- Föreskrifter: RoHS-restriktioner driver fram alternativa behandlingar

Fosfatkonvertering (stål):

- Mekanism: Kristallbildning av järn-/zink-/manganfosfat

- Prestanda: Utmärkt bas för färgsystem, måttligt fristående skydd

- Applikationer: Fordons-, apparat- och allmän tillverkning

- Fördelar: Förbättrad vidhäftning av färg, inkörningssmörjning

- Process: Rengöring med syra, fosfatering, neutralisering, torkning

Anodisering (aluminium):

- Typ II: 10-25 μm, dekorativt och måttligt skydd

- Typ III: 25-100 μm, hårt ytskikt för krävande användning

- Tätning: Förbättrar korrosionsbeständigheten avsevärt

- Prestanda: 10-25 år i marina miljöer om den är ordentligt förseglad

- Applikationer: Arkitektur, marin, flyg och rymd, elektronik

Organiska beläggningssystem

Pulverlackeringar:

- Kemi: Epoxi, polyester, polyuretan, hybridsystem

- Ansökan: Elektrostatisk spray, termisk härdning

- Prestanda: Utmärkt hållbarhet, kemisk beständighet

- Tjocklek: 50-150 μm typiskt

- Fördelar: Miljöanpassning, utmärkt finishkvalitet

System för flytande färg:

- Primers: Zinkrik, epoxi, polyuretan för korrosionsskydd

- Topplacker: Polyuretan, fluorpolymer för väderbeständighet

- Systemdesign: Flera lager för maximalt skydd

- Prestanda: 15-25 år med korrekt systemdesign

- Applikationer: Marin, kemisk, arkitektonisk, industriell

I samarbete med våra beläggningsspecialister på Bepto Connector har vi utvecklat ett flerskiktsskyddssystem för kabelförskruvningar i offshore-tillämpningar: zinkrik epoxiprimer, mellanliggande epoxibeläggning och toppbeläggning av fluorpolymer. Det här systemet ger 25+ års skydd i marina miljöer och är betydligt bättre än enskiktsbeläggningar.

Kriterier för val av ytbeläggning

Miljöhänsyn:

- Kemisk exponering: Krav på beständighet mot syra, alkali och lösningsmedel

- Temperaturområde: Gränsvärden för drift- och maxtemperatur

- UV-exponering: Utomhusapplikationer kräver UV-stabila system

- Mekaniska krav: Krav på nötning, stötar och flexibilitet

- Elektriska egenskaper: Konduktivitet kontra isoleringskrav

Krav på prestanda:

- Livslängd: 5-25 år beroende på hur kritisk applikationen är

- Tillträde för underhåll: Genomförbarhet och frekvens för omlackering

- Initial kostnad: Kostnad för beläggningssystem kontra prestandafördelar

- Livscykelkostnad: Total kostnad inklusive underhåll och utbyte

- Regelefterlevnad: Miljö- och säkerhetsföreskrifter

Kvalitetssäkring av beläggning

Standarder för ytpreparering:

- SSPC/NACE-standarder[^5]: Krav på ytans renhet

- Krav på profil: Ytjämnhet för vidhäftning

- Kontroll av kontaminering: Olja, salt, fuktborttagning

- Miljöförhållanden: Temperatur, luftfuktighet under applicering

- Kvalitetskontroll: Inspektions- och testprotokoll

Prestandatestning:

- Provning med saltspray: ASTM B117, utvärdering av accelererad korrosion

- Cyklisk provning: ASTM D5894, realistisk miljösimulering

- Test av vidhäftning: Cross-cut, pull-off test för beläggningsintegritet

- Mätning av tjocklek: Enhetlig beläggning och överensstämmelse med specifikationer

- Fältövervakning: Validering av prestanda på lång sikt

På Bepto Connector förstår vi att korrosionsskydd kräver omfattande förståelse för elektrokemiska processer, materialkompatibilitet och miljöfaktorer. Våra avancerade materialval, ytbehandlingar och kvalitetssäkringsprogram säkerställer exceptionell korrosionsbeständighet och förlängd livslängd i de mest aggressiva miljöerna.

Slutsats

Korrosionskemin avgör i grunden kabelförskruvningens livslängd genom elektrokemiska processer som kan styras genom rätt materialval, analys av galvanisk kompatibilitet och avancerade ytbehandlingar. Genom att förstå dessa mekanismer kan ingenjörer specificera kabelförskruvningar som ger 10-50 gånger längre livslängd i korrosiva miljöer.

För att lyckas krävs en omfattande analys av miljöförhållanden, materialkompatibilitet och skyddsstrategier snarare än att enbart förlita sig på generiska specifikationer. På Bepto Connector säkerställer vår djupa förståelse för korrosionsvetenskap och omfattande fälterfarenhet att du får kabelförskruvningar som är optimerade för exceptionell hållbarhet i din specifika korrosiva miljö.

Vanliga frågor om korrosionsskydd i applikationer med kabelförskruvningar

F: Hur avgör jag vilket kabelförskruvningsmaterial som är bäst för min korrosiva miljö?

A: Analysera din specifika miljö, inklusive temperatur, pH, kemisk exponering och kloridnivåer, och ta sedan del av galvaniska seriedata och materialkompatibilitetsdiagram. För marina miljöer ger superduplex rostfritt stål eller Inconel optimal prestanda, medan kemisk bearbetning kan kräva Hastelloy eller andra speciallegeringar.

F: Vad är galvanisk korrosion och hur kan jag förhindra det i min installation av kabelförskruvningar?

A: Galvanisk korrosion uppstår när olika metaller är elektriskt anslutna i en elektrolyt, vilket orsakar accelererad korrosion av den mer aktiva metallen. Förhindra det genom att använda kompatibla material (inom 0,25 V potentialskillnad), elektrisk isolering med icke-ledande packningar eller skyddsbeläggningar för att bryta den galvaniska kretsen.

F: Hur mycket längre förlänger rätt materialval kabelförskruvningens livslängd?

A: Rätt materialval kan förlänga livslängden med 10-50 gånger beroende på miljön. Till exempel kan uppgradering från kolstål till superduplex rostfritt stål i havsvatten öka livslängden från 1-2 år till 25+ år, medan avancerade beläggningar kan ge ytterligare 5-20x förbättring.

F: Är ytbehandlingar och beläggningar värda den extra kostnaden för korrosionsskydd?

A: Ja, ytbehandlingar kostar vanligtvis 10-30% mer initialt men kan förlänga livslängden med 5-20 gånger, vilket ger utmärkt avkastning på investeringen. Till exempel kostar anodiserad aluminium 20% mer än obehandlad aluminium men håller 10 gånger längre i marina miljöer, vilket ger betydande kostnadsbesparingar under livscykeln.

F: Hur kan jag verifiera att mina kabelförskruvningar kommer att motstå korrosion i min specifika applikation?

A: Begär korrosionstestdata som är specifika för din miljö, utför pilotinstallationer för validering på fältet, välj material med dokumenterad erfarenhet av liknande tillämpningar och överväg accelererad korrosionstestning (saltspray, cyklisk testning) för att validera prestandan innan full utplacering.

-

Lär dig grunderna i elektrokemi, studiet av kemiska reaktioner som får elektroner att röra sig. ↩

-

Lär dig mer om de viktigaste branschstandarderna från AMPP (tidigare NACE/SSPC) för korrekt förberedelse av ytor före beläggning. ↩

-

Upptäck hur dessa potential/pH-diagram används för att förutsäga den termodynamiska stabiliteten och korrosionsbeteendet hos metaller i vattenlösningar. ↩

-

Utforska denna felmekanism, där en kombination av dragspänning och en korrosiv miljö leder till sprickbildning i känsliga material. ↩