Felaktiga materialval leder till för tidiga fel, säkerhetsrisker och kostsamma utbyten. Miljöfaktorer förstör olämpliga material inom några månader.

Valet av material för kabelförskruvningar beror på miljöförhållanden, kemisk exponering, temperaturområde och mekanisk påfrestning. Välj nylon för allmänt bruk, mässing för lång livslängd och rostfritt stål för korrosiva miljöer.

Förra månaden drabbades Hassans petrokemiska anläggning av ett kritiskt driftstopp när deras standardkabelförskruvningar i mässing korroderade på bara sex månader, vilket kostade $50.000 i akuta reparationer.

Innehållsförteckning

- Vilka är de viktigaste materialalternativen för kabelförskruvningar?

- Hur påverkar miljöförhållandena materialvalet?

- Vilka material har bäst kemisk resistens?

- Vilka är avvägningarna mellan kostnad och prestanda för olika material?

Vilka är de viktigaste materialalternativen för kabelförskruvningar?

Genom att förstå materialegenskaperna kan du undvika kostsamma fel och säkerställa optimal prestanda för din specifika applikation.

De viktigaste materialen för kabelförskruvningar är nylon (PA66), mässing (CuZn39Pb3), rostfritt stål (316L) och aluminium. Varje material erbjuder tydliga fördelar när det gäller styrka, korrosionsbeständighet, temperaturtolerans och kostnadseffektivitet.

Kabelförskruvningar av nylon (PA66)

Vårt mest populära alternativ för allmänna ändamål erbjuder:

Viktiga egenskaper

- Temperaturområde: -40°C till +100°C (korttids +120°C)

- Kemisk beständighet: Utmärkt mot oljor, bränslen och de flesta lösningsmedel

- UV-beständighet: UV-stabiliserade kvaliteter tillgängliga

- Flamklassning: UL94 V-21 standard

- Kostnad: Det mest ekonomiska alternativet

Typiska tillämpningar

- Kontrollpaneler: Elektriska kapslingar för inomhusbruk

- Maskiner: Allmän industriell utrustning

- Fordon: Applikationer under huven

- HVAC-system: Utrustning för klimatkontroll

I Davids produktionslinje används våra nylonförskruvningar av PA66 för anslutningar till kontrollpaneler. Efter tre års kontinuerlig drift visar de inga tecken på försämring trots dagliga temperaturväxlingar.

Kabelförskruvningar i mässing (CuZn39Pb3)

Traditionellt val för krävande applikationer:

Material Fördelar

- Mekanisk styrka: Överlägsen nylon

- Temperaturområde: -20°C till +120°C

- Elektrisk ledningsförmåga: Utmärkt EMC-prestanda

- Bearbetbarhet: Exakt gängskärning

- Hållbarhet: 10+ års livslängd

Alternativ för ytbehandling

- Nickelplätering2: Förbättrat korrosionsskydd

- Krombeläggning: Överlägsen slitstyrka

- Naturlig mässing: Kostnadseffektiv standardfinish

Kabelgenomföringar i rostfritt stål (316L)

Förstklassigt val för tuffa miljöer:

Överlägsna fastigheter

- Korrosionsbeständighet: Utmärkt i marina och kemiska miljöer

- Temperaturområde: -40°C till +200°C

- Mekanisk styrka: Högsta tillgängliga

- Efterlevnad av hygienkrav: Livsmedels- och farmaceutisk kvalitet

- Lång livslängd: 15+ års livslängd

Variationer i betyg

- 304 rostfritt stål: Allmän korrosionsbeständighet

- 316L rostfritt stål: Överlägsen kloridbeständighet

- Super Duplex3: Extrem kemisk beständighet

Specialiserade material

För extrema tillämpningar erbjuder vi:

Aluminiumlegering

- Vikt: 60% lättare än mässing

- Korrosion: Anodiserat ytskydd

- Tillämpningar: Flyg, rymd och transport

Teknisk plast

- PEEK: Kemisk beständighet vid höga temperaturer

- PPS: Applikationer under huven på fordon

- PTFE: Ultimat kemisk inertitet

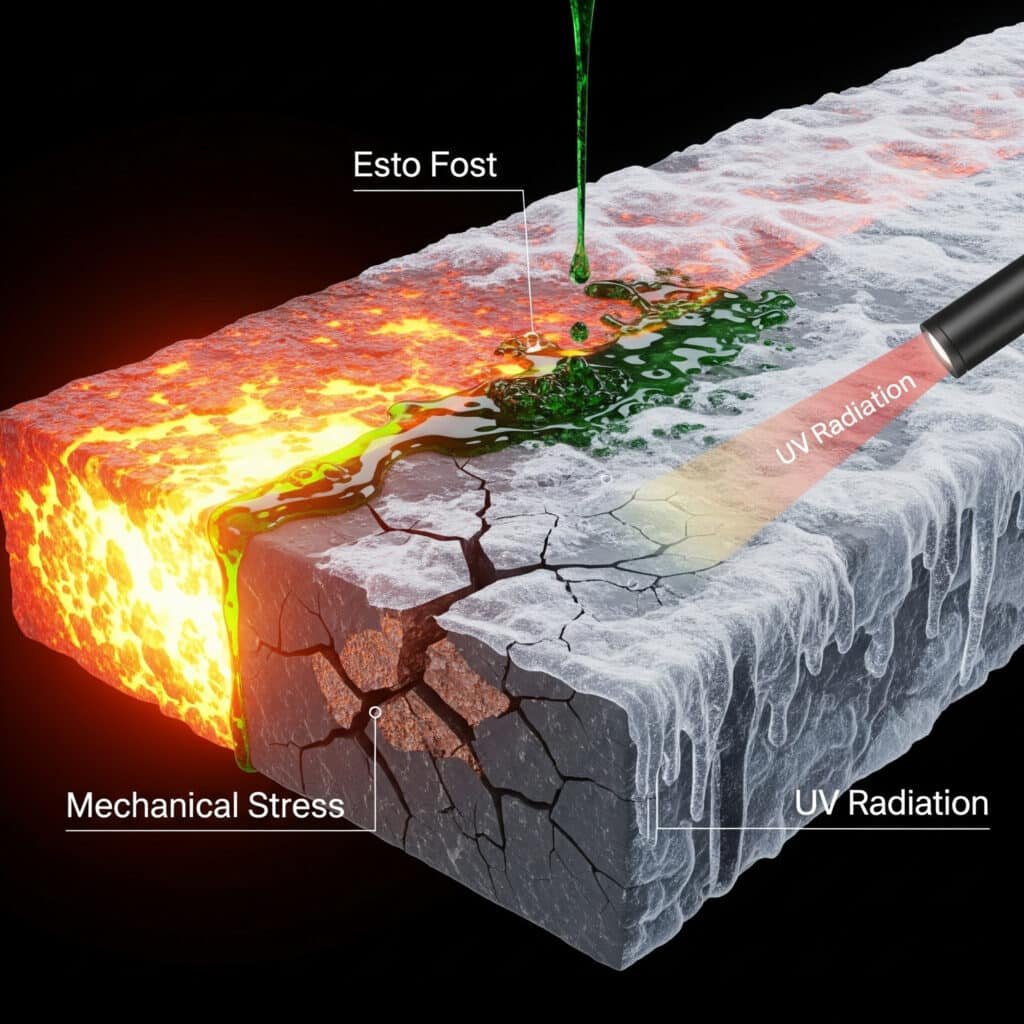

Hur påverkar miljöförhållandena materialvalet?

Miljöbedömning avgör materialets lämplighet och förhindrar att det går sönder i förtid under dina specifika förhållanden.

Extrema temperaturer, luftfuktighet, kemisk exponering, UV-strålning och mekanisk påfrestning påverkar direkt materialets prestanda. Analysera dina värsta tänkbara förhållanden för att välja material med lämpliga säkerhetsmarginaler.

Överväganden om temperatur

Tillämpningar för höga temperaturer

För applikationer över 80°C:

- Mässing: Lämplig upp till 120°C

- Rostfritt stål: Klarar upp till 200°C

- Undvik nylon: Mjuknar över 100°C

Prestanda vid låga temperaturer

Utmaningar i kallt väder:

- Nylon: Blir spröd under -20°C

- Mässing: Behåller sina egenskaper till -40°C

- Rostfritt stål: Bästa prestanda vid låga temperaturer

Fukt och fuktexponering

Inomhustillämpningar (RH <60%)

- Nylon: Utmärkt val

- Mässing: Standard finish acceptabel

- Kostnadsoptimering: Nylon föredras

Utomhusapplikationer (RH >80%)

- Rostfritt stål: Bästa långsiktiga resultat

- Mässing: Kräver skyddande beläggning

- Nylon: Endast UV-stabiliserade kvaliteter

Hassans raffinaderi vid kusten utsätts för 95% luftfuktighet och saltstänk. Vi rekommenderade genomföringar i rostfritt stål 316L, som har fungerat felfritt i fyra år utan några tecken på korrosion.

Kemisk miljöbedömning

Mild kemisk exponering

Vanliga industrikemikalier:

- Hydrauloljor: Nylon eller mässing lämplig

- Skärvätskor: Mässing rekommenderas

- Allmänna lösningsmedel: Kontrollera kompatibilitetsdiagram

Aggressiva kemiska miljöer

Tuff kemisk exponering krävs:

- Syror: 316L rostfritt stål minimum

- Kaustik: Specialiserade legeringar kan behövas

- Lösningsmedel: Alternativ med PTFE-foder tillgängliga

UV- och väderexponering

Tillämpningar inomhus

- Standard nylon: Tillräckligt skydd

- Naturlig mässing: Inga UV-problem

- Kostnadseffektivt: Grundläggande material tillräckligt

Installationer utomhus

- UV-stabiliserad nylon: Tillsats av kimrök

- Anodiserad aluminium: Utmärkt UV-beständighet

- Rostfritt stål: Ingen UV-nedbrytning

Mekaniska stressfaktorer

Vibrationsmotstånd

Miljöer med höga vibrationer kräver:

- Metallkonstruktion: Mässing eller rostfritt stål

- Korrekt installation: Avlastning viktig

- Regelbunden inspektion: Övervaka för lossning

Motståndskraft mot stötar

Applikationer med potentiell påverkan:

- Nylon: Bra stötdämpning

- Undvik spröda material: Vid låga temperaturer

- Skyddande överdrag: Överväg ytterligare skydd

Vilka material har bäst kemisk resistens?

Kemisk kompatibilitet förhindrar farliga fel och garanterar säker drift i processindustrin.

Rostfritt stål 316L ger utmärkt motståndskraft mot syror och klorider, medan specialiserade plaster som PTFE ger universell kemisk kompatibilitet. Kontrollera alltid den specifika kemiska kompatibiliteten före val.

Jämförelse av kemisk resistens

| Kemisk typ | Nylon (PA66) | Mässing | 316L SS | PTFE |

|---|---|---|---|---|

| Syror (utspädda) | Dålig | Rättvist | Utmärkt | Utmärkt |

| Syror (koncentrerade) | Dålig | Dålig | Bra | Utmärkt |

| Kaustik | Rättvist | Dålig | Bra | Utmärkt |

| Lösningsmedel | Bra | Rättvist | Utmärkt | Utmärkt |

| Oljor/bränslen | Utmärkt | Bra | Utmärkt | Utmärkt |

| Saltvatten | Bra | Dålig | Utmärkt | Utmärkt |

Specifika kemiska utmaningar

Petroleumindustrin

Vanliga kemikalier och rekommenderade material:

- Råolja: Nylon eller rostfritt stål

- Raffinerade produkter: Mässing eller rostfritt stål

- H2S-miljöer: 316L rostfritt minimum

- Injektion av havsvatten: Super duplex rostfritt

Kemisk bearbetning

Aggressiva miljöer kräver:

- Koncentrerade syror: PTFE-belagda genomföringar

- Kaustiska lösningar: Hastelloy eller Inconel

- Blandade kemikalier: Material med universell beständighet

- Hög renhet: Elektropolerat rostfritt stål

Mekanismer för materialnedbrytning

Spänningskorrosionssprickor4

Förebyggande strategier:

- Val av material: Lämpliga legeringskvaliteter

- Stresslindring: Korrekt installationsteknik

- Miljökontroll: Minimera exponering för klorid

Galvanisk korrosion5

Vid blandning av material:

- Kompatibilitet: Använda galvaniska seriediagram

- Isolering: Isolerande brickor eller beläggningar

- Uppoffrande skydd: Zinkanoder där så är tillämpligt

Davids livsmedelsanläggning bytte från mässing till rostfria 316L-försedda genomföringar efter att rengöringskemikalier orsakat för tidig korrosion. Uppgraderingen eliminerade månatliga byten och förbättrade efterlevnaden av livsmedelssäkerheten.

Testning och verifiering

Laboratorietestning

Vi genomför omfattande tester:

- Nedsänkningstest: Långvarig kemisk exponering

- Stresstestning: Kombinerad mekanisk och kemisk påfrestning

- Påskyndat åldrande: Exponering för förhöjd temperatur

- Kompatibilitetsverifiering: Kundspecifika kemikalier

Övervakning av fältprestanda

Validering i den verkliga världen inkluderar:

- Installationsdokumentation: Förutsättningar vid baslinjen

- Regelbundna inspektioner: Visuella och dimensionella kontroller

- Spårning av prestanda: Uppgifter om livslängd

- Analys av fel: Utredning av grundorsak

Resurser för kemisk kompatibilitet

Referensmaterial

Viktiga resurser inkluderar:

- Kompatibilitetsdiagram: Material vs. kemiska matriser

- Tekniska datablad: Detaljerade specifikationer

- Applikationsguider: Branschspecifika rekommendationer

- Konsultation med experter: Direkt tekniskt stöd

Vilka är avvägningarna mellan kostnad och prestanda för olika material?

Förståelse för den totala ägandekostnaden hjälper till att optimera materialvalet för maximalt värde under produktens livscykel.

Den initiala materialkostnaden utgör endast 20-30% av den totala ägandekostnaden. Ta hänsyn till kostnader för installation, underhåll, utbytesfrekvens och stilleståndstid när du jämför material för optimalt värde.

Analys av total ägandekostnad

Jämförelse av den initiala inköpskostnaden

Relativ prissättning (Nylon = 1,0):

- Nylon (PA66): 1,0x baslinjekostnad

- Mässing: 2,5-3,0x nylonkostnad

- Rostfritt stål 316L: 4,0-5,0x nylonkostnad

- Specialiserade legeringar: 8,0-15,0 gånger nylonkostnad

Förväntad livslängd

Typiska bytesintervaller:

- Nylon: 3-5 år (inomhus), 2-3 år (utomhus)

- Mässing: 8-12 år med korrekt underhåll

- Rostfritt stål: 15-20 år i de flesta miljöer

- Specialiserade material: 20+ år under extrema förhållanden

Dolda kostnadsfaktorer

Installationskostnader

Materialspecifika överväganden:

- Nylon: Lätt vikt, enkel hantering

- Mässing: Standardverktyg, måttlig vikt

- Rostfritt stål: Kraftiga verktyg, högre arbetsinsats

- Trådföreningar: Materialspecifika krav

Krav på underhåll

Löpande servicebehov:

- Nylon: Minimalt underhåll, UV-inspektion

- Mässing: Periodiska korrosionskontroller

- Rostfritt stål: Minimalt underhåll krävs

- Byte av packning: Materialkompatibilitet kritisk

Hassans raffinaderianalys visade att även om rostfria genomföringar kostade 5x mer initialt, gav de 60% lägre totalkostnad under 10 år på grund av eliminerade utbyten och minskat underhåll. 😉

Mätetal för prestationsvärde

Tillförlitlighetsfaktorer

Viktiga resultatindikatorer:

- Genomsnittlig tid mellan fel: Uppgifter om livslängd

- Analys av feltillstånd: Förutsägbara kontra slumpmässiga fel

- Konsekvenser för säkerheten: Konsekvens av misslyckande

- Krav på tillgänglighet: Kritisk drifttid

Miljöprestanda

Överväganden om hållbarhet:

- Materialets återvinningsbarhet: Bortskaffande av uttjänta produkter

- Påverkan på tillverkningen: Koldioxidavtryck

- Transport: Vikt och förpackningseffektivitet

- Utvärdering av livscykeln: Analys från vaggan till graven

Strategier för kostnadsoptimering

Segmentering av applikationer

Optimera efter kritikalitet:

- Kritiska tillämpningar: Premiummaterial motiverade

- Standardapplikationer: Balanserad kostnad/prestanda

- Icke-kritiska tillämpningar: Kostnadsoptimerat urval

- Fördelar med standardisering: Minskning av lager

Överväganden om volym

Påverkan på kvantitet:

- Stora kvantiteter: Materialkostnaden blir dominerande

- Små kvantiteter: Arbetskostnaden mer betydande

- Blandade order: Fördelar med standardisering

- Långfristiga avtal: Fördelar med prisstabilitet

Ramverk för ROI-beräkning

Kostnadskomponenter

Inkludera alla faktorer:

- Initialt köp: Material- och fraktkostnader

- Installation: Krav på arbetskraft och verktyg

- Drift: Energi- och övervakningskostnader

- Underhåll: Inspektions- och servicekostnader

- Ersättning: Framtida material- och arbetskostnader

- Stilleståndstid: Värdering av produktionsförluster

Återbetalningsanalys

Davids tillverkningsanläggning räknade med 18 månaders återbetalningstid när man uppgraderade från nylon- till mässingsförskruvningar i applikationer med höga vibrationer, trots 3x högre initialkostnad.

Tillvägagångssätt med beslutsmatris

Viktad poängsättning

Viktning av faktorernas betydelse:

- Kostnad: 25% vikt

- Tillförlitlighet: 30% vikt

- Miljömässig lämplighet: 25% vikt

- Krav på underhåll: 20% vikt

Känslighetsanalys

Testförutsättningar:

- Variationer i livslängd: Påverkan på ROI

- Upptrappning av kostnader: Framtida prisförändringar

- Försämrad prestanda: Effekter av åldrande

- Tekniska förändringar: Alternativa lösningar

Slutsats

För att lyckas med valet av kabelförskruvningsmaterial måste man balansera initialkostnad, miljöanpassning, kemisk kompatibilitet och total ägandekostnad för att få ett optimalt långsiktigt värde.

Vanliga frågor om material för kabelförskruvningar

F: Vilket är det bästa materialet för utomhusapplikationer med temperaturväxlingar?

A: Rostfritt stål 316L ger bäst prestanda för temperaturcykler utomhus, med utmärkt korrosionsbeständighet och termisk stabilitet från -40°C till +200°C utan försämring.

F: Kan kabelförskruvningar av nylon hantera petroleumprodukter?

A: Ja, PA66-nylon ger utmärkt motståndskraft mot oljor, bränslen och de flesta petroleumprodukter. Kontrollera dock kompatibiliteten med specifika kemikalier och beakta temperaturgränserna.

F: Hur vet jag om kabelförskruvningar i mässing behöver skyddsbeläggning?

A: Mässing kräver skyddsbeläggning i marina miljöer, vid hög luftfuktighet (>80% RH) eller kemisk exponering. Naturell mässing är endast lämplig för torra inomhusapplikationer.

F: Vad är kostnadsskillnaden mellan 304 och 316L rostfritt stål?

A: 316L rostfritt stål kostar cirka 20-30% mer än 304, men ger överlägsen kloridbeständighet som är nödvändig för marina och kemiska tillämpningar.

F: Hur lång livslängd har olika kabelförskruvningsmaterial?

A: Livslängden varierar beroende på miljö: nylon 3-5 år, mässing 8-12 år, rostfritt stål 15-20 år. Tuffa förhållanden förkortar dessa tidsramar avsevärt.

-

Läs igenom UL 94-standarden för plasters brandfarlighet och förstå vad V-2-klassificeringen innebär. ↩

-

Utforska processen med att elektroplätera nickel på metalldelar för att förbättra korrosions- och slitstyrkan. ↩

-

Lär dig mer om egenskaper och användningsområden för Super Duplex rostfria stål och deras överlägsna korrosionsbeständighet. ↩

-

Förstå mekanismen bakom spänningskorrosionssprickor (SCC) och de förhållanden som orsakar dem i metaller. ↩

-

Se en guide om hur galvanisk korrosion uppstår mellan olika metaller och lär dig metoder för att förhindra det. ↩