Napake eksplozijsko odporne opreme v nevarnih okoljih lahko povzročijo katastrofalne nesreče, pri čemer je nepravilna zasnova poti plamena odgovorna za 60% Ex d1 okvare ohišja glede na poročila o varnosti v industriji. Številni inženirji težko razumejo zapleteno povezavo med geometrijo poti plamena, tolerancami površinske obdelave in učinkovitostjo zadrževanja eksplozije, kar pogosto vodi do napak v specifikacijah, ki ogrožajo varnost.

Eksplozijsko odporna kabelska žrela uporabljajo natančno izdelane poti plamena s posebnimi razmerji med dolžino in vrzeljo (običajno najmanj 25 : 1), tolerancami hrapavosti površine pod Ra 6,3 μm in dimenzijami vrzeli, ki se vzdržujejo v razponu ±0,05 mm, da se prepreči prenos plamena skozi spoje. Zasnova poti plamena ustvarja zadostno hladilno površino, da se zgorevalni plini zmanjšajo pod temperaturo vžiga, preden lahko zapustijo ohišje, kar zagotavlja notranjo varnost v eksplozivnih atmosferah.

Ahmed Hassan, varnostni inženir v petrokemičnem obratu v Dubaju, se je lani obrnil na nas, ko je ugotovil, da so njihova "enakovredna" eksplozijsko varna kabelska ovojnica odpovedala. ATEX2 certifikacijski testi. Tolerance poti plamena so bile nedosledne, pri nekaterih enotah so bile vrzeli večje od 0,3 mm, kar je precej več od največ 0,15 mm za uporabo v skupini IIC. Naša natančno izdelana kabelska vodila Ex d s preverjeno geometrijo poti plamena so jim pomagala doseči skladnost s certifikatom 100%! 😊

Kazalo vsebine

- Zakaj je zasnova plamenske poti ključnega pomena pri eksplozijsko varnih kabelskih žicah?

- Kako zahteve glede toleranc vplivajo na eksplozijsko odporno delovanje?

- Kateri so ključni parametri načrtovanja za učinkovite plamenske poti?

- Kako različne skupine plinov vplivajo na zahteve za oblikovanje kabelskih žlebov?

- Katere metode nadzora kakovosti zagotavljajo dosledno delovanje plamenske poti?

- Pogosta vprašanja o oblikovanju kabelskih žlebov, odpornih proti eksploziji

Zakaj je zasnova plamenske poti ključnega pomena pri eksplozijsko varnih kabelskih žicah?

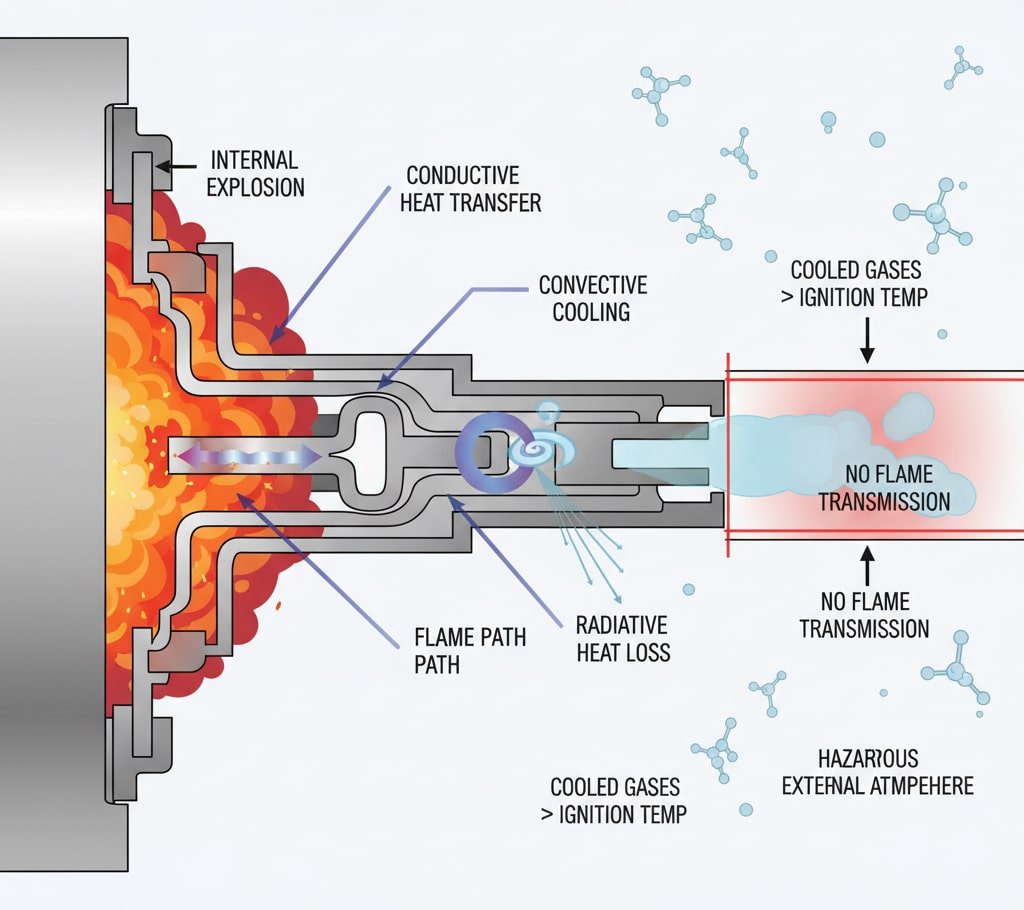

Temeljno načelo protieksplozijske zaščite temelji na zadrževanju notranjih eksplozij in preprečevanju prenosa plamena v zunanje nevarne atmosfere prek natančno načrtovanih poti plamena.

Zasnova poti plamena je ključnega pomena, saj ustvarja nadzorovano hladilno območje, ki znižuje temperaturo zgorevalnih plinov pod temperaturo vžiga zunanjih eksplozivnih okolij. Geometrija plamenske poti mora zagotavljati zadosten kontaktni čas površine (običajno 0,5-2 milisekunde), da absorbira toplotno energijo raztezajočih se plinov, hkrati pa ohranja strukturno celovitost pod eksplozijskim tlakom do 20 barov. Pravilna zasnova preprečuje preboj plamena, ki bi lahko vžgal okoliške eksplozivne pline.

Fizika gašenja plamena

Ko pride do notranje eksplozije v ohišju Ex d, je pot plamena toplotna pregrada, ki postopoma ohlaja uhajajoče pline. Mehanizem za hlajenje deluje s tremi osnovnimi metodami prenosa toplote:

Prevodni prenos toplote: Kovinske površine poti plamena absorbirajo toplotno energijo vročih zgorevalnih plinov, pri čemer je hitrost prenosa toplote odvisna od materiala. toplotna prevodnost3 in površinski stik.

Konvekcijsko hlajenje: Turbulentni pretok plina skozi ozke kanale poti plamena poveča koeficiente prenosa toplote, kar poveča učinkovitost hlajenja s prisilno konvekcijo.

Izguba toplote zaradi sevanja: Visokotemperaturni plini oddajajo toplotno sevanje, ki ga absorbirajo okoliške kovinske površine, kar prispeva k splošnemu znižanju temperature.

Naše natančno izdelane poti plamena dosegajo hitrosti ohlajanja 800-1200 °C na milisekundo, kar zagotavlja, da se temperatura plina, preden doseže zunanjo atmosfero, spusti pod 200 °C - kar je precej pod tipičnimi temperaturami vžiga ogljikovodikov, ki znašajo 300-500 °C.

Kako zahteve glede toleranc vplivajo na eksplozijsko odporno delovanje?

Proizvodne tolerance neposredno vplivajo na učinkovitost poti plamena, pri čemer lahko že manjša odstopanja ogrozijo eksplozijsko odporno celovitost in skladnost s certifikatom.

Zahteve glede toleranc vplivajo na eksplozijsko odpornost z nadzorom kritičnih dimenzij vrzeli, ki določajo učinkovitost gašenja plamena. Tolerance vrzeli morajo biti v razponu ±0,02-0,05 mm, odvisno od razvrstitve v skupino plinov, pri čemer skupina IIC zahteva najstrožje tolerance zaradi visoke hitrosti širjenja plamena pri vodiku. Tolerance površinske obdelave pod Ra 6,3 μm zagotavljajo dosledne lastnosti prenosa toplote, medtem ko tolerance navojev nadzorujejo ponovljivost montaže in dolgoročno učinkovitost tesnjenja.

Specifikacije kritične tolerance

| Parameter | Skupina IIA | Skupina IIB | Skupina IIC |

|---|---|---|---|

| Največja vrzel | 0,20 mm | 0,15 mm | 0,10 mm |

| Toleranca vrzeli | ±0,05 mm | ±0,03 mm | ±0,02 mm |

| Površinska obdelava | Ra 6,3 μm | Ra 3,2 μm | Ra 1,6 μm |

| Toleranca navoja | 6H/6g | 5H/6g | 4H/5g |

David Mitchell, vodja vzdrževanja v obratu za kemično predelavo v Manchestru v Združenem kraljestvu, je to izkusil na lastni koži, ko so kabelska vodila začela odpovedovati rutinskim inšpekcijskim testom. Preiskava je pokazala, da so se dimenzije vrzeli zaradi toplotnega cikla in korozije povečale za 0,08 mm, kar je preseglo omejitve skupine IIB. Naši natančni proizvodni postopki ohranjajo tolerance v mejah ±0,02 mm tudi po 10 letih uporabe, kar zagotavlja stalno varnostno učinkovitost.

Vpliv proizvodnega procesa

Natančnost obdelave CNC: Naši 5-osni obdelovalni centri CNC ohranjajo pozicijsko natančnost v območju ±0,01 mm, kar zagotavlja dosledno geometrijo poti plamena v proizvodnih serijah.

Preverjanje nadzora kakovosti: Vsako eksplozijsko odporno kabelsko žrelo se dimenzijsko preveri z uporabo koordinatni merilni stroji (CMM)4 z ločljivostjo 0,005 mm, ki dokumentira skladnost z zahtevami za certificiranje.

Skladnost materiala: Uporabljamo certificirano nerjavno jeklo 316L z nadzorovano strukturo zrn in površinsko trdoto, da zagotovimo predvidljive toplotne in mehanske lastnosti v celotni zasnovi plamenske poti.

Kateri so ključni parametri načrtovanja za učinkovite plamenske poti?

Učinkovita zasnova poti plamena zahteva skrbno optimizacijo številnih geometrijskih in materialnih parametrov, da se doseže zanesljivo zadrževanje eksplozije v različnih pogojih delovanja.

Ključni parametri zasnove vključujejo razmerje med dolžino plamenske poti in vrzeli (najmanj 25 : 1 za večino aplikacij), optimizacijo površine za največji prenos toplote, dolžino navoja (najmanj 5 polnih navojev), toplotne lastnosti materiala in konfiguracijo spoja. Plamenska pot mora zagotavljati zadostno hladilno površino, hkrati pa ohranjati mehansko trdnost pri eksplozijskih tlakih, pri čemer se konstrukcijski izračuni preverijo z obsežnimi protokoli preskušanja in certificiranja.

Upoštevanje geometrijskega oblikovanja

Razmerje med dolžino in vrzeljo: Ta temeljni parameter določa učinkovitost hlajenja, saj daljše poti zagotavljajo večjo površino za prenos toplote. Običajna razmerja so od 25:1 za aplikacije skupine IIA do 40:1 za aplikacije skupine IIC.

Optimizacija profila niti: Spremenjeni profili navojev povečajo površino stika za 30-40% v primerjavi s standardnimi navojem, kar izboljša prenos toplote in hkrati ohranja mehansko trdnost.

Nadzor hrapavosti površine: Nadzorovane teksture površin optimizirajo koeficiente prenosa toplote in hkrati preprečujejo pospeševanje pretoka plina, ki bi lahko zmanjšalo učinkovitost hlajenja.

Merila za izbiro materiala

Toplotna prevodnost: Materiali z visoko toplotno prevodnostjo (bakrove zlitine, aluminijev bron) zagotavljajo odličen prenos toplote, vendar so lahko premalo odporni proti koroziji v zahtevnih okoljih.

Odpornost proti koroziji: Nerjaveče jeklo razredov 316L in duplex 2205 zagotavlja odlično odpornost proti koroziji, hkrati pa ohranja ustrezne toplotne lastnosti za večino aplikacij.

Mehanske lastnosti: Trdnost nad 300 MPa zagotavlja strukturno celovitost pri eksplozijskih pritiskih, odpornost proti utrujanju pa je pomembna za uporabo pri kolesarjenju.

Kako različne skupine plinov vplivajo na zahteve za oblikovanje kabelskih žlebov?

Razvrstitev plinov v skupine neposredno vpliva na parametre zasnove plamenske poti, pri čemer nevarnejši plini zahtevajo vse strožje geometrijske specifikacije in tolerance.

Različne skupine plinov vplivajo na zasnovo kabelskih ovojev z različnimi Največja eksperimentalna varna razdalja (MESG)5 vrednosti in potrebe po energiji vžiga. Plini skupine IIA (propan, butan) dovoljujejo večje vrzeli na poti plamena do 0,9 mm, plini skupine IIB (etilen, vodikov sulfid) zahtevajo vrzeli pod 0,5 mm, plini skupine IIC (vodik, acetilen) pa zelo natančne vrzeli pod 0,3 mm. Pri načrtovanju je treba upoštevati edinstvene značilnosti zgorevanja in hitrosti širjenja plamena za vsako skupino plinov.

Značilnosti skupine plinov

| Skupina Gas Group | Reprezentativni plini | Razpon MESG | Izzivi pri oblikovanju |

|---|---|---|---|

| IIA | Propan, metan | 0,9-1,14 mm | Standardne tolerance |

| IIB | Etilen, etil eter | 0,5-0,9 mm | Izboljšana natančnost |

| IIC | Vodik, acetilen | 0,3-0,5 mm | Izjemno stroge tolerance |

Skupina IIC Kompleksnost oblikovanja: Edinstvene lastnosti vodika ustvarjajo najzahtevnejše konstrukcijske zahteve, saj hitrost plamena doseže 3,5 m/s, energija vžiga pa znaša le 0,02 mJ. Naša kabelska ovojnica skupine IIC ima posebne lastnosti, kot so:

- Izjemno natančne poti plamena z vrzelmi, ohranjenimi v razponu ±0,01 mm

- Izboljšane zahteve glede kakovosti površine (Ra 0,8 μm)

- Posebne spojine navojev za preprečevanje vodikove krhkosti

- Podaljšana dolžina poti plamena za največjo učinkovitost hlajenja

Maria Rodriguez, procesna inženirka v obratu za proizvodnjo vodika v Barceloni v Španiji, je za svoj novi obrat za elektrolizo potrebovala kabelska ovojnica skupine IIC. Standardne enote skupine IIB niso zadoščale zaradi izjemne vnetljivosti vodika. Naše specializirane zasnove skupine IIC so zagotovile potrebne varnostne rezerve in hkrati ohranile zanesljivo tesnilno zmogljivost v visokotlačnem vodikovem okolju.

Katere metode nadzora kakovosti zagotavljajo dosledno delovanje plamenske poti?

Celoviti protokoli za nadzor kakovosti so bistveni za ohranjanje doslednosti eksplozijsko odpornih lastnosti v proizvodnih serijah in v celotni življenjski dobi.

Metode nadzora kakovosti vključujejo preverjanje dimenzij s koordinatnimi merilnimi stroji (CMM), preskušanje hrapavosti površine s kontaktnimi profilometri, tlačno preskušanje do 1,5-kratnega nazivnega tlaka, preverjanje kontinuitete plamenske poti, sledenje certificiranju materialov in spremljanje statističnega nadzora procesov (SPC). Vsako kabelsko žrelo prejme individualno certifikacijsko dokumentacijo s sledljivimi rezultati preskusov, kar zagotavlja skladnost s standardi ATEX, IECEx in UL v celotnem proizvodnem procesu.

Pregled inšpekcijskega protokola

Preverjanje vhodnega materiala: Vse surovine pred sprostitvijo v proizvodnjo prestanejo analizo kemične sestave, testiranje mehanskih lastnosti in preverjanje dimenzij.

Spremljanje med procesom: Spremljanje SPC v realnem času spremlja kritične dimenzije med postopki strojne obdelave in samodejno zavrne dele, ki presegajo meje tolerance.

Končni pregled: 100% preverjanje dimenzij geometrije poti plamena, specifikacij navojev in zahtev za končno obdelavo površine z uporabo kalibrirane merilne opreme.

Skladnost s certificiranjem

Naš sistem vodenja kakovosti ima certifikate, kot so:

- ISO 9001:2015 Vodenje kakovosti

- IATF 16949 Kakovost v avtomobilski industriji

- Skladnost z Direktivo ATEX 2014/34/EU

- Mednarodna certifikacijska shema IECEx

- Standardi UL 1203 za eksplozijsko odpornost

Dokumentacija o sledljivosti: Vsako eksplozijsko odporno kabelsko žrelo vključuje izčrpno dokumentacijo, ki spremlja potrdila o materialih, poročila o pregledih dimenzij, rezultate tlačnih preskusov in preverjanje skladnosti s certifikati. Ta dokumentacija podpira varnostne revizije in zakonske zahteve za skladnost v celotnem življenjskem ciklu izdelka.

Pogosta vprašanja o oblikovanju kabelskih žlebov, odpornih proti eksploziji

V: Kolikšna je najmanjša dolžina poti plamena, ki je potrebna za eksplozijsko varne kabelske vložke?

A: Najmanjša dolžina plamenske poti je odvisna od razvrstitve v plinsko skupino in širine vrzeli, pri čemer se običajno zahteva razmerje med dolžino in vrzeljo 25:1 za skupino IIA, 30:1 za skupino IIB in 40:1 za uporabo v skupini IIC. Dejanske dolžine so od 6 do 15 mm, odvisno od velikosti navoja in konfiguracije zasnove.

V: Kako pogosto je treba pregledovati eksplozijsko odporne kabelske vložke na nevarnih območjih?

A: Pogostost pregledov je odvisna od okoljskih pogojev in regulativnih zahtev, običajno pa se giblje od četrtletnih pregledov v težkih kemičnih okoljih do letnih pregledov v zmernih pogojih. Kritični parametri vključujejo dimenzije vrzeli, stanje navoja in preverjanje celovitosti tesnjenja.

V: Ali je mogoče eksplozijsko odporne kabelske žleze po poškodbi popraviti ali obnoviti?

A: Eksplozijsko varnih kabelskih ovojev ne smete nikoli popravljati ali spreminjati, saj to ogroža celovitost certificiranja in varnostno učinkovitost. Kakršne koli poškodbe površin poti plamena, navojev ali tesnilnih elementov zahtevajo popolno zamenjavo s certificiranimi enotami, da se ohrani protieksplozijska zaščita.

V: Kaj povzroča degradacijo poti plamena v eksplozijsko varnih kabelskih uvodnicah?

A: Pogosti vzroki degradacije so korozija zaradi izpostavljenosti kemikalijam, mehanska obraba zaradi toplotnega cikla, kopičenje nečistoč v vrzelih plamenske poti in nepravilna namestitev, ki povzroči poškodbe navoja. Z rednim pregledovanjem in preventivnim vzdrževanjem lahko degradacijo prepoznate, preden je ogrožena varnostna zmogljivost.

V: Kako lahko preverim, ali eksplozijsko varna kabelska ovojnica izpolnjuje zahteve za določeno skupino plinov?

A: Skladnost s plinsko skupino preverite s certifikacijsko dokumentacijo z oznakami ATEX/IECEx, poročili o preskusih, ki potrjujejo vrednosti MESG, potrdili o pregledu dimenzij in evidenco sledljivosti materiala. Vsako kabelsko žrelo mora vključevati individualno certificiranje s specifičnimi ocenami plinskih skupin in temperaturnimi klasifikacijami.

-

Spoznajte način zaščite "Ex d" ali "ognjevaren", ki vsebuje notranjo eksplozijo in ugasne plamen. ↩

-

Oglejte si uradne zahteve direktiv ATEX Evropske unije za opremo, ki se uporablja v eksplozivnih atmosferah. ↩

-

Razumite to temeljno lastnost snovi, ki meri zmožnost snovi, da prevaja toploto. ↩

-

Spoznajte tehnologijo CMM in njihovo uporabo za natančno 3D merjenje in preverjanje kakovosti. ↩

-

Spoznajte, kako se določi in uporablja MESG za razvrščanje vnetljivih plinov v skupine za načrtovanje eksplozijsko varne opreme. ↩