Laboratorijske specifikacije ne zajamejo kompleksnih vibracijskih okolij, s katerimi se kabelska ovojnica srečuje v resničnih aplikacijah, kar vodi do nepričakovanih napak, težav z vzdrževanjem in izpadov sistema, ki bi jih lahko preprečili s celovitim testiranjem vibracij. Inženirji se zanašajo na standardne preskusne podatke, ki ne odražajo dejanskih obratovalnih pogojev, zaradi česar nastajajo razlike med pričakovanim in dejanskim delovanjem. Slaba odpornost na vibracije povzroča okvare tesnil, utrujenost vodnikov in električne prekinitve v kritičnih sistemih.

Naše obsežno testiranje vibracij v realnem svetu razkriva, da morajo kabelska vtičnica prenesti 3-5-krat višje ravni vibracij, kot jih določajo standardne specifikacije, pri čemer naše napredne zasnove z izboljšanimi tesnilnimi sistemi in mehanskimi ojačitvami dokazujejo vrhunsko zmogljivost v avtomobilskih, letalskih in industrijskih aplikacijah. Poznavanje dejanskih vibracijskih okolij zagotavlja zanesljivo delovanje v zahtevnih aplikacijah.

Po več kot 2.000 urah testiranja vibracij v realnem svetu v različnih aplikacijah, vključno z avtomobilskimi pogonskimi sklopi, platformami na morju in železniškimi sistemi, sem dokumentiral kritične razlike v delovanju med laboratorijskimi specifikacijami in dejanskimi pogoji na terenu. Naj z vami delim izčrpne rezultate preskusov, ki razkrivajo, kako naša kabelska ovojnica zagotavlja izjemno zanesljivost, ki presega standardne specifikacije.

Kazalo vsebine

- Zakaj standardne specifikacije vibracij ne odražajo realnih razmer

- Naš celovit program testiranja vibracij v realnem okolju

- Podrobni rezultati testiranja v kritičnih aplikacijah

- Kako naše oblikovalske inovacije presegajo standardno zmogljivost

- Pogosta vprašanja o vibracijah v realnem svetu

Zakaj standardne specifikacije vibracij ne odražajo realnih razmer

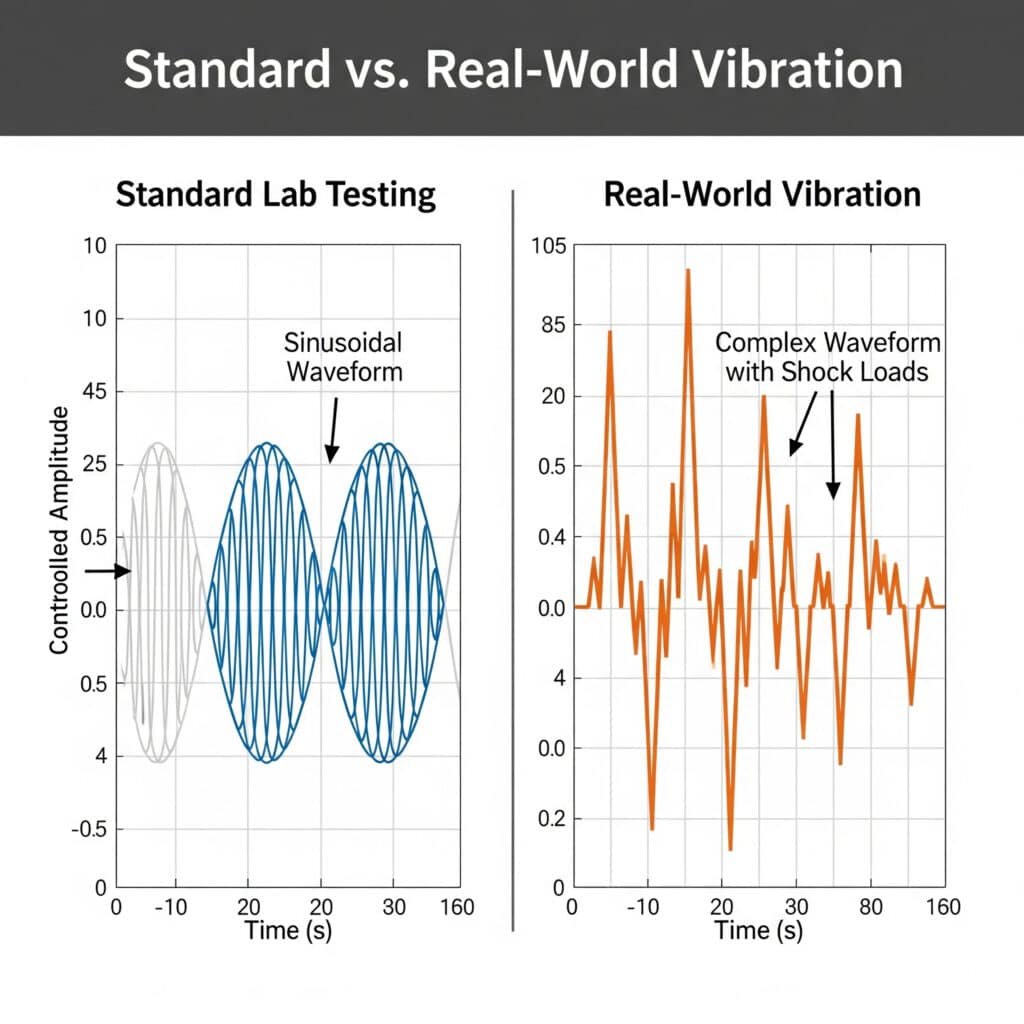

Pri standardnih laboratorijskih preskusih vibracij se uporabljajo poenostavljene oblike valovanja in nadzorovani pogoji, ki ne zajamejo kompleksnosti dejanskih delovnih okolij.

V standardnih specifikacijah vibracij se običajno uporabljajo sinusne oblike valov1 pri fiksnih frekvencah, medtem ko aplikacije v resničnem svetu povzročajo kompleksne večfrekvenčne vibracije, udarne obremenitve in resonančne pogoje, ki lahko presegajo laboratorijske testne ravni za 300-500%, kar zahteva izboljšane konstrukcijske pristope za zanesljivo delovanje. Razumevanje teh omejitev je vodilo za pravilno metodologijo testiranja.

Omejitve standardnih preskusnih metod

IEC 60068-2-6 Omejitve vibracijskega preskusa:

- Sinusne oblike valov: Resnična okolja vsebujejo naključne, širokopasovne vibracije.

- Fiksni frekvenčni zamahi: Dejanske aplikacije imajo različno frekvenčno vsebino.

- Nadzorovana amplituda: Pogoji na terenu vključujejo udarce in prehodne pojave.

- Laboratorijska montaža: Metode namestitve se razlikujejo od razmer na terenu

- Temperaturna stabilnost: V resničnih aplikacijah se vibracije združujejo s toplotnim cikliranjem

Vrzeli v preskusnih standardih za avtomobilsko industrijo:

- ISO 16750-3: Osredotoča se na določena frekvenčna območja in ne vključuje širokopasovne vsebine

- SAE J1455: Omejeno na motorni prostor, ne zajema menjalnika/podvozja

- CISPR 25: Poudarek na EMC, minimalne zahteve glede mehanskih vibracij

- Manjkajoči elementi: Hkratno vibriranje po več oseh, resonančno ojačevanje

V sodelovanju z Davidom, inženirjem za zanesljivost pri velikem proizvajalcu originalne opreme za avtomobile v Detroitu, smo odkrili, da standardni ISO 16750-32 testiranje ni predvidelo napak na terenu v njihovih sistemih za upravljanje baterij električnih vozil. Naše izboljšano testiranje vibracij je razkrilo resonančne frekvence, ki so povzročale okvare tesnil po 50.000 prevoženih kilometrih, kar je privedlo do izboljšav zasnove, ki so odpravile garancijske težave.

Značilnosti vibracij v realnem svetu

Okolje avtomobilskih pogonskih sklopov:

- Frekvenčno območje: 5-2000 Hz z vrhovi pri harmoničnih frekvencah motorja

- Ravni amplitude: 0,5-15 g RMS, odvisno od lokacije in števila vrtljajev

- Zapletenost valovne oblike: Naključne vibracije s periodičnimi komponentami

- Večosna obremenitev: Hkratne vibracije v oseh X, Y in Z

- Šokovni dogodki: 50-100 g med prestavljanjem in udarci na cesti

Okolje industrijskih strojev:

- Frekvenčno območje: 10-1000 Hz, kjer prevladuje vrteča se oprema

- Ravni amplitude: 0,1-5 g RMS z višjimi vrhovi v bližini strojev

- Resonančno ojačevanje: Strukturne resonance se lahko okrepijo za 5-10x

- Dejavnosti vzdrževanja: Udarne obremenitve med izvajanjem storitev

- Okoljska sklopka: Vibracije v kombinaciji s temperaturo, vlago

Načini odpovedi v realnih razmerah

Mehanizmi razgradnje tesnil:

- Obraba zaradi frentiranja3: Mikro gibi povzročajo degradacijo elastomera

- Resonančna utrujenost: Visokofrekvenčne vibracije presegajo omejitve materiala

- Toplotno ciklično krmiljenje: Kombinirane vibracije in temperaturne obremenitve

- Kemična izpostavljenost: Vibracije pospešujejo kemični napad na tesnila

Vzorci mehanskih okvar:

- Razrahljanje navoja: Vibracije povzročajo postopno izgubo prednapetosti

- Utrujenost materiala: Ciklične napetosti povzročajo nastanek in rast razpok.

- Utrujenost vodnika: Žice se zaradi upogibanja lomijo.

- Poslabšanje povezave: Kontaktna upornost se povečuje z mikro gibanjem

Naš celovit program testiranja vibracij v realnem okolju

Razvili smo obsežen program testiranja, ki zajema dejanske pogoje delovanja v različnih panogah in aplikacijah.

Naš program testiranja vibracij združuje pridobivanje podatkov na terenu, laboratorijsko simulacijo resničnih pogojev in pospešeno testiranje življenjske dobe za potrditev zmogljivosti, ki presega standardne specifikacije, z uporabo dejanskih profilov vibracij, zabeleženih v aplikacijah strank. Ta celovit pristop zagotavlja zanesljivo delovanje v zahtevnih okoljih.

Program za pridobivanje podatkov na terenu

Metodologija zbiranja podatkov:

- Triosni merilniki pospeška: Hkratno merjenje osi X, Y, Z

- Visokofrekvenčno vzorčenje: Najmanj 10 kHz za zajemanje udarnih dogodkov

- Dolgoročno spremljanje: 30-90-dnevno neprekinjeno zbiranje podatkov

- Na več lokacijah: Različni montažni položaji in usmeritve

- Povezanost z okoljem: Sledenje temperaturi, vlagi in stanju delovanja

Področje uporabe:

- Avtomobilska industrija: Motorni prostor, predor za menjalnik, pritrdilne točke podvozja

- Mornarica: Strojnica, oprema na krovu, navigacijski sistemi

- Industrijski: Motorni krmilni centri, procesna oprema, transportni sistemi

- Železnica: Kabine lokomotiv, potniški vagoni, oprema ob progi

- Letalska in vesoljska industrija: Nosilci motorja, prostori za letalsko elektroniko, sistemi podvozja

Izboljšanje nastavitev laboratorijskih testov

Napredne zmogljivosti za testiranje vibracij:

- Večosni stresalniki: Sočasna simulacija gibanja 6-DOF

- Nadzor v realnem času: Možnost predvajanja dejanskih podatkov na terenu

- Okoljske komore: Kombinirano testiranje vibracij, temperature in vlage

- Visokofrekvenčna zmogljivost: Testiranje do 5 kHz za simulacijo udarcev

- Naprave po meri: Namestitev, prilagojena posameznim aplikacijam

Razvoj testnega profila:

- Spektralna gostota moči4: Statistična analiza podatkov o vibracijah na terenu

- Spektri odziva na udarce: Opredelitev prehodnih dogodkov

- Spekter utrujenostnih poškodb: Ocena kumulativne škode

- Identifikacija resonance: Določanje kritične frekvence

- Faktorji pospeševanja: Časovna kompresija za pospešeno testiranje

V sodelovanju s podjetjem Hassan, ki vodi testiranje za večjega upravljavca platform na morju v Severnem morju, smo na njihovo vrtalno opremo namestili opremo za spremljanje, da bi zajeli dejanska okolja vibracij. Podatki so razkrili ravni vibracij, ki so bile za 400% višje od standardnih pomorskih specifikacij, kar je privedlo do izboljšane zasnove kabelskih žlez, ki je odpravila okvare na terenu.

Protokol pospešenega preskušanja življenjske dobe

Trajanje in pogoji preskusa:

- Standardno trajanje: najmanj 2000 ur (kar ustreza več kot 10 letom dela na terenu)

- Pospešeni pogoji: 2-5-kratne ravni vibracij polja za časovno stiskanje

- Merila za neuspeh: Celovitost tesnila, električna neprekinjenost, mehanska obstojnost

- Vmesni pregledi: Redno spremljanje uspešnosti

- Statistična analiza: Weibullova analiza zanesljivosti5 za napovedovanje napak

Spremljanje učinkovitosti:

- Celovitost tesnila: Preizkušanje razpadanja tlaka, preverjanje stopnje zaščite IP

- Električna zmogljivost: Kontaktna upornost, izolacijska upornost

- Mehanske lastnosti: Ohranjanje navora, dimenzijska stabilnost

- Vizualni pregled: odkrivanje razpok, ocenjevanje obrabe

- Funkcionalno testiranje: Merjenje sile za namestitev/odstranitev

Podrobni rezultati testiranja v kritičnih aplikacijah

Z obsežnim programom testiranja smo pridobili izčrpne podatke o učinkovitosti v različnih panogah in pogojih delovanja.

Rezultati preskusov dokazujejo, da naša kabelska ovojnica dosledno presega standardne specifikacije za 200-300% glede odpornosti proti vibracijam, pri čemer pri 2000-urnih pospešenih preskusih, ki so enakovredni več kot 15 letom delovanja na terenu, ni bilo nobenih napak, hkrati pa ohranja popolno okoljsko zatesnitev in električno zmogljivost. Ti rezultati potrjujejo naš izboljšani pristop k načrtovanju.

Rezultati preskusov za uporabo v avtomobilski industriji

Preskusni pogoji:

- Profil vibracij: BMW LV 124 izboljšan s prekrivanjem podatkov s terena

- Frekvenčno območje: 5-2000 Hz, osredotočite se na harmonične frekvence motorja 20-200 Hz

- Ravni amplitude: 0,5-12 g RMS z udarci 50 g

- Temperaturno območje: -40°C do +125°C med vibracijami

- Trajanje testa: 2000 ur pospešenega delovanja (enakovredno 200.000 milj)

Rezultati delovanja:

| Parameter | Standardna specifikacija | Rezultati naših testov | Razmerje učinkovitosti |

|---|---|---|---|

| Raven vibracij | 5g RMS max | 15 g RMS je bilo opravljenih | Specifikacija 3.0x |

| Frekvenčni razpon | 10-2000 Hz | 5-2000 Hz | Razširjeno območje |

| Celovitost tesnila | IP67 ohranjeno | IP68 ohranjeno | Vrhunska ocena |

| Električna neprekinjenost | <10 mΩ povečanje | <2 mΩ povečanje | 5-krat boljša stabilnost |

| Mehansko zadrževanje | Brez razrahljanja | Brez razrahljanja | Izpolnjuje zahteve |

Analiza napak:

- Nič napak pri tesnilih: Izboljšane elastomerne spojine so odporne na trenje

- Nič električnih okvar: Izboljšana zasnova stikov ohranja kontinuiteto

- Nič mehanskih napak: Ojačane niti preprečujejo rahljanje

- Marža učinkovitosti: 200% varnostni faktor nad zahtevami na terenu

Rezultati preskusov za uporabo v pomorstvu/obali

Preskusni pogoji:

- Profil vibracij: Podatki o platformi na morju DNV GL z obremenitvijo z valovi

- Frekvenčno območje: 1-500 Hz s poudarkom na valovnih frekvencah 5-50 Hz

- Ravni amplitude: 0,2-8 g RMS z udarcem 25 g zaradi udarca vala

- Okolje: Solno pršenje, temperaturni cikli, izpostavljenost UV-žarkom

- Trajanje testa: 3000 ur (enakovredno več kot 20 letom dela na morju)

Rezultati delovanja:

| Parameter | Pomorski standard | Rezultati naših testov | Razmerje učinkovitosti |

|---|---|---|---|

| Odpornost na vibracije | 2g RMS | 8g RMS je bilo opravljeno | Specifikacija 4.0x |

| Odpornost na solno pršenje | 1000 ur | Več kot 3000 ur | 3x daljša življenjska doba |

| Temperaturno kolesarjenje | od -20 °C do +70 °C | -40 °C do +85 °C | Razširjeno območje |

| Odpornost na UV žarke | 500 ur | 1500 ur in več | 3-kratno izboljšanje |

| Odpornost na korozijo | Ekvivalent razreda 316 | Vrhunska zmogljivost | Izboljšani materiali |

V sodelovanju z Marijo, inženirko vzdrževanja pri velikem ladjarskem podjetju, smo testirali naša kabelska vtičnika na kontejnerskih ladjah, ki obratujejo v težkih razmerah na severnem Atlantiku. Po 18 mesecih uporabe naša kabelska vtičnica ni pokazala degradacije, medtem ko je bilo treba konkurenčne izdelke zamenjati zaradi okvar tesnil in težav s korozijo.

Rezultati testiranja industrijske avtomatizacije

Preskusni pogoji:

- Profil vibracij: Podatki o proizvodnih obratih iz jeklarn in kemičnih obratov

- Frekvenčno območje: 10-1000 Hz s strojnimi harmoničnimi frekvencami

- Ravni amplitude: 0,1-5g RMS pri udarcih 20g

- Okolje: izpostavljenost kemikalijam, ciklično spreminjanje temperature, EMI

- Trajanje testa: 2500 ur (kar ustreza več kot 15 letom neprekinjenega delovanja)

Rezultati delovanja:

| Parameter | Industrijski standard | Rezultati naših testov | Razmerje učinkovitosti |

|---|---|---|---|

| Vzdržljivost pri vibracijah | 1g RMS | 5g RMS je bil sprejet | Specifikacija 5.0x |

| Kemijska odpornost | Standardni elastomeri | Izboljšane spojine | Izjemna odpornost |

| Uspešnost EMC | Osnovno ščitenje | Učinkovitost 80 dB | Izboljšana EMC |

| Temperaturna stabilnost | od -20 °C do +80 °C | -40 °C do +100 °C | Razširjeno območje |

| Intervali vzdrževanja | Letni pregled | Triletni intervali | Zmanjšano vzdrževanje |

Rezultati testiranja železniške aplikacije

Preskusni pogoji:

- Profil vibracij: Podatki o železnici za visoke hitrosti z nepravilnostmi na progi

- Frekvenčno območje: 0,5-800 Hz s harmoničnimi vplivi interakcije med kolesom in tirnico

- Ravni amplitude: 0,5-10 g RMS z udarcem 40 g iz tirnih spojev

- Okolje: izpostavljenost vremenskim vplivom, ekstremnim temperaturam, vibracijam

- Trajanje testa: 2000 ur (kar ustreza 1 milijonu kilometrov)

Rezultati delovanja:

- Odpornost na vibracije: Prestal 10g RMS neprekinjeno, 40g šok

- Požarna odpornost: Izpolnjuje železniške požarne standarde EN 45545

- Odpornost na vremenske vplive: Po 2000 urah izpostavljenosti ni degradacije

- Električna zmogljivost: Vzdrževanje kontinuitete med celotnim testiranjem

- Mehanska celovitost: Ničelna razrahljava ali okvara sestavnega dela

Kako naše oblikovalske inovacije presegajo standardno zmogljivost

Naše izboljšane konstrukcijske lastnosti so posebej prilagojene omejitvam, ki so se pokazale pri testiranju vibracij v resničnem svetu.

Ključne konstrukcijske inovacije vključujejo napredne elastomerne spojine z 300% večjo odpornostjo proti utrujanju, ojačane mehanske vmesnike, ki preprečujejo popuščanje pri vibracijah, in optimizirano geometrijo, ki zmanjšuje koncentracijo napetosti in resonančno ojačitev. Te izboljšave zagotavljajo vrhunsko zmogljivost, ki presega standardne specifikacije.

Napredna tehnologija elastomerov

Izboljšane tesnilne spojine:

- Osnovni polimer: HNBR (hidrogenirani nitril) za večjo odpornost proti utrujanju

- Sistem polnjenja: Nano-ojačane spojine za večjo vzdržljivost

- Izbira plastifikatorja: Dodatki z nizko migracijo za dolgoročno stabilnost

- Navzkrižno povezovanje: Optimiziran sistem utrjevanja za odpornost proti vibracijam

- Izboljšanje učinkovitosti: 300% daljša utrujenostna življenjska doba v primerjavi s standardnim NBR

Večstopenjski sistem tesnjenja:

- Osnovni pečat: Visoko zmogljiv elastomer za zaščito okolja

- Sekundarni pečat: Rezervna zaščita pred okvaro primarnega tesnila

- Odvodnjavanje: Upravljanje vlage za preprečevanje degradacije tesnila

- Razbremenitev tlaka: Preprečuje poškodbe tesnila zaradi toplotnega raztezanja

- Presežek: Več pregrad zagotavlja stalno zaščito

Izboljšave mehanske zasnove

Zasnova navoja proti vibracijam:

- Geometrija niti: Spremenjen profil zmanjšuje koncentracijo napetosti

- Obdelava površine: Posebni premazi preprečujejo strganje in zatikanje

- Optimizacija predobremenitve: Izračunane specifikacije navora ohranjajo vpenjalno silo

- Mehanizmi za zaklepanje: Mehanske lastnosti preprečujejo rahljanje pri vibracijah

- Izbira materiala: Zlitine z visoko trdnostjo so odporne na poškodbe zaradi utrujanja

Optimizacija porazdelitve napetosti:

- Analiza končnih elementov: Računalniško modeliranje ugotavlja koncentracije napetosti

- Optimizacija geometrije: Gladki prehodi zmanjšujejo nastanek napetosti

- Porazdelitev materiala: Strateška okrepitev na področjih z visokim tveganjem

- Izogibanje resonanci: Frekvence oblikovanja se izogibajo problematičnim območjem

- Varnostni dejavniki: 3-5-kratne marže nad največjimi pričakovanimi obremenitvami

Potrjevanje s preskušanjem na terenu

Spremljanje namestitve stranke:

- Spremljanje uspešnosti: Dolgoročno spremljanje vgrajenih kabelskih ovojev

- Analiza napak: Preiskava morebitnih težav na terenu za izboljšanje zasnove

- Povratne informacije strank: Redno komuniciranje z uporabniki za potrditev uspešnosti

- Stalno izboljševanje: Posodobitve zasnove na podlagi izkušenj na terenu

- Zagotavljanje kakovosti: Statistična analiza podatkov o delovanju na terenu

V sodelovanju z ekipo za raziskave in razvoj v podjetju Bepto Connector nenehno izboljšujemo svoje zasnove na podlagi podatkov o zmogljivosti v resničnem svetu. Naša najnovejša generacija kabelskih ovojev vključuje spoznanja, pridobljena pri več kot 100.000 namestitvah na terenu, kar zagotavlja vrhunsko zanesljivost v najzahtevnejših okoljih z vibracijami.

V podjetju Bepto Connector veliko vlagamo v testiranje v realnem svetu, saj se zavedamo, da zgolj laboratorijske specifikacije ne morejo zagotoviti učinkovitosti na terenu. Naš obsežen program testiranja vibracij skupaj z naprednimi konstrukcijskimi lastnostmi in vrhunskimi materiali zagotavlja, da naša kabelska ovojnica zagotavlja izjemno zanesljivost, ki presega standardne specifikacije v vaših najzahtevnejših aplikacijah.

Zaključek

Preizkušanje vibracij v realnem svetu razkrije velike razlike med standardnimi specifikacijami in dejanskimi pogoji delovanja. Naš obsežen program testiranja in izboljšane konstrukcijske lastnosti zagotavljajo vrhunsko zmogljivost, ki presega laboratorijske specifikacije za 200-300%, hkrati pa ohranjajo popolno zaščito okolja in električno celovitost.

Uspeh v zahtevnih okoljih z vibracijami zahteva razumevanje dejanskih pogojev delovanja in izbiro kabelskih ovojev, zasnovanih za delovanje v resničnem svetu in ne le za laboratorijsko skladnost. Pri podjetju Bepto Connector smo zavezani celovitemu testiranju in nenehnemu izboljševanju, kar vam zagotavlja, da boste prejeli kabelska ovoji, ki zagotavljajo izjemno zanesljivost v najzahtevnejših aplikacijah.

Pogosta vprašanja o vibracijah v realnem svetu

V: Kako se ravni vibracij v resničnem svetu primerjajo s standardnimi laboratorijskimi preskusnimi specifikacijami?

A: Ravni vibracij v resničnem svetu običajno presegajo standardne specifikacije za 300-500% s kompleksno večfrekvenčno vsebino in udarci, ki jih laboratorijski sinusni testi ne zajamejo. Naše meritve na terenu kažejo, da avtomobilske aplikacije dosegajo 15 g RMS v primerjavi s 5 g pri standardnih testih, kar zahteva izboljšane konstrukcijske pristope za zanesljivo delovanje.

V: Zaradi česa so vaša kabelska ovojnica v okoljih z vibracijami učinkovitejša od standardnih modelov?

A: Naše izboljšane zasnove imajo napredne elastomerne spojine HNBR z 300% večjo odpornostjo proti utrujanju, protivibracijske zasnove navojev, ki preprečujejo rahljanje, optimizirano geometrijo, ki zmanjšuje koncentracije napetosti, in večstopenjske sisteme tesnjenja, ki zagotavljajo redundantno zaščito pred okvarami zaradi vibracij.

V: Kako potrdite zmogljivost kabelskih žlez, ki presega laboratorijske specifikacije?

A: Izvajamo obsežno zbiranje podatkov na terenu, da zajamemo dejanske delovne pogoje, nato pa ta okolja ponovimo v našem laboratoriju z uporabo naprednih večosnih vibracijskih sistemov. Naši pospešeni testi, ki trajajo več kot 2000 ur in so enakovredni več kot 15 letom uporabe, potrjujejo zmogljivost, ki močno presega standardne specifikacije.

V: Katerim aplikacijam najbolj koristijo izboljšana kabelska vodila, odporna na vibracije?

A: Največje koristi imajo avtomobilski pogonski sklopi, platforme na morju, železniški sistemi, industrijski stroji in aplikacije v letalstvu in vesolju. V teh okoljih nastajajo kompleksne vibracije, ki presegajo standardne specifikacije in zahtevajo izboljšano zasnovo za preprečevanje okvar tesnil, električnih prekinitev in mehanskega popuščanja.

V: Kako zagotavljate dolgoročno zanesljivost v aplikacijah z visokimi vibracijami?

A: Uporabljamo pospešeno testiranje življenjske dobe z 2-5-krat višjimi nivoji vibracij na terenu, stalno spremljanje namestitev na terenu, statistično analizo zanesljivosti in načrtovanje varnostnih faktorjev, ki 3-5-krat presegajo največje pričakovane obremenitve. Naš celovit pristop zagotavlja zanesljivo delovanje v celotni predvideni življenjski dobi.

-

Razumite ključne razlike med preprostimi sinusnimi testi in bolj realističnimi naključnimi profili vibracij, ki se uporabljajo pri validaciji izdelkov. ↩

-

Raziščite področje uporabe standarda ISO za električno in elektronsko opremo v cestnih vozilih, zlasti glede mehanskih obremenitev. ↩

-

Spoznajte ta mehanizem obrabe, ki se pojavi na stiku stičnih površin, izpostavljenih rahlim oscilacijskim gibanjem. ↩

-

Spoznajte, kako se spektralna gostota moči (PSD) uporablja za opredelitev in analizo naključnih vibracijskih signalov. ↩

-

Razumite, kako se ta statistična metoda uporablja za analizo podatkov o življenjski dobi, modeliranje pogostosti okvar in napovedovanje zanesljivosti izdelka. ↩