Izbira napačne metode za validacijo prezračevalnih čepov vas lahko stane na tisoče evrov zaradi okvarjene opreme in težav s skladnostjo s predpisi. Mnogi inženirji se zanašajo samo na ocene IP, ne da bi razumeli njihove omejitve, kar privede do katastrofalnih napak pri uporabi v resničnem svetu.

Testiranje s potopitvijo omogoča neposredno potrditev delovanja prezračevalnega čepka v dejanskih pogojih delovanja, medtem ko Ocene IP1 ponujajo standardizirana merila za primerjavo. Učinkovito potrjevanje ventilacijskih čepov zahteva skladnost z oznako IP in potopno testiranje, specifično za uporabo, da se zagotovi zanesljivo delovanje v zahtevnih okoljih, kjer lahko vdor vlage povzroči okvaro opreme.

Ravno prejšnji mesec sem sodeloval z Ahmedom, vodjo projekta v obratu za razsoljevanje v Dubaju, ki je doživel več okvar ventilacijskih čepov, čeprav je uporabljal komponente z oznako IP67. Standardno testiranje IP ni upoštevalo izpostavljenosti vodi z visoko vsebnostjo soli in cikličnega spreminjanja tlaka, ki ga je zahtevala njegova uporaba. Razvili smo prilagojen protokol za testiranje potopitve, ki je razkril resnične omejitve zmogljivosti in mu pomagal izbrati pravo rešitev. 😤

Kazalo vsebine

- Kaj so ocene IP in kako veljajo za prezračevalne čepke?

- Zakaj je potopno testiranje ključnega pomena za potrjevanje ventilacijskih čepov?

- Kako zasnovati učinkovite protokole za testiranje potopitve?

- Kakšne so ključne razlike med testiranjem IP in dejanskim delovanjem?

- Kako združiti obe metodi za optimalno preverjanje?

- Pogosta vprašanja o testiranju in potrjevanju zamaškov za prezračevanje

Kaj so ocene IP in kako veljajo za prezračevalne čepke?

Razumevanje ocen IP je temeljnega pomena za izbiro ustreznih prezračevalnih čepov, vendar mnogi inženirji ne razumejo v celoti, kaj te ocene dejansko preverjajo in kakšne so njihove praktične omejitve pri dejanski uporabi.

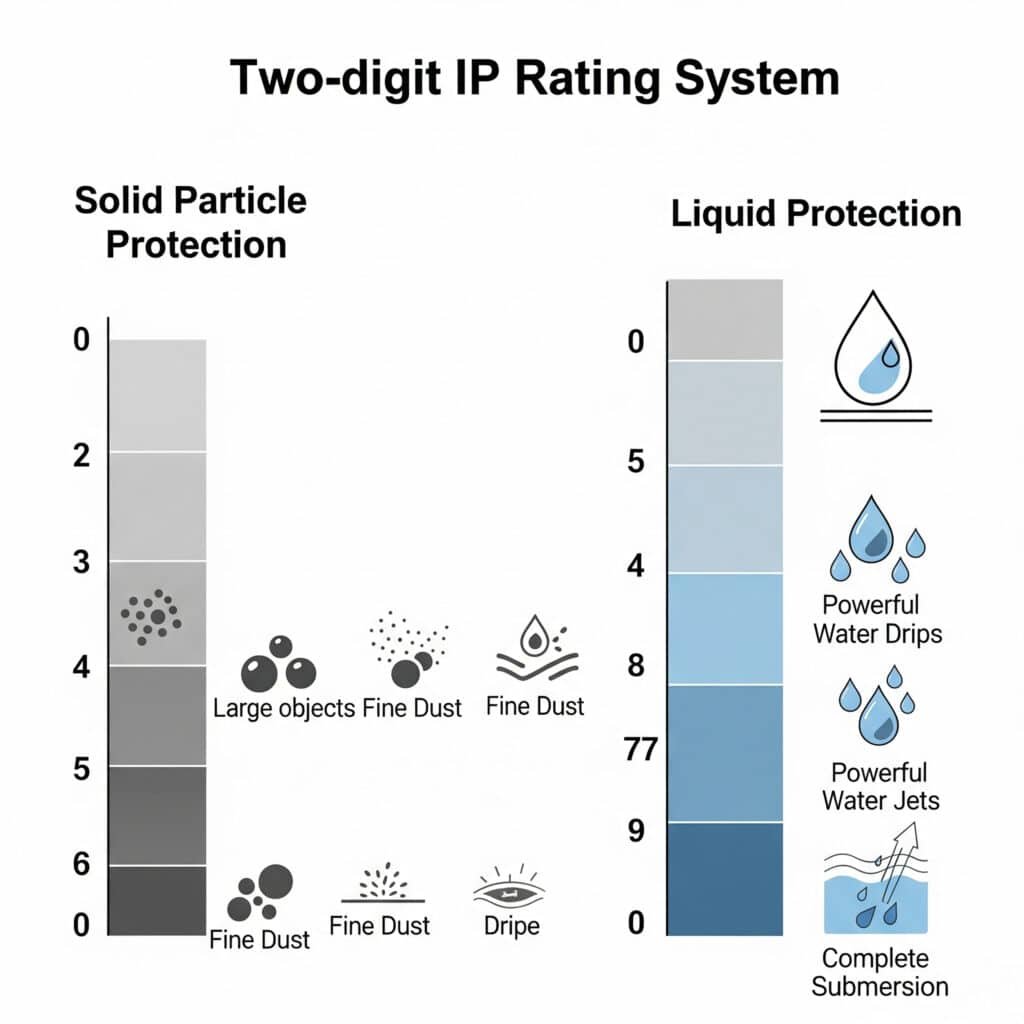

Stopnje zaščite IP za prezračevalne čepke določajo stopnje zaščite pred trdnimi delci (prva številka) in vdorom vode (druga številka) v standardiziranih preskusnih pogojih. Odprtine IP65 so odporne na curke vode iz katere koli smeri, medtem ko so enote IP67 odporne na začasno potopitev do 1 metra za 30 minut, vendar ti preskusi ne upoštevajo nihanja tlaka, temperaturnih sprememb ali izpostavljenosti kemikalijam.

Struktura in standardi ocenjevanja IP

Prva številka - Zaščita pred trdnimi delci: Prva številka je od 0 do 6, pri čemer 6 pomeni zaščito pred prahom. Pri prezračevalnih čepih je to ključnega pomena, saj lahko vdor prahu zamaši mikroporozna membrana2 in ogrožajo zračnost. Večina zunanjih aplikacij zahteva stopnjo zaščite IP6X, da se prepreči onesnaženje.

Druga številka - zaščita pred vodo: Druga številka je od 0 do 8 in določa stopnjo zaščite pred vdorom vode. IP65 ščiti pred curki vode (12,5 l/min z razdalje 3 m), IP66 omogoča močne curke vode (100 l/min), IP67 prenese začasno potopitev (15 cm-1 m za 30 minut), IP68 pa omogoča stalno potopitev pod pogoji, ki jih določi proizvajalec.

Standardni preskusni pogoji: Testiranje IP poteka v nadzorovanih laboratorijskih pogojih pri sobni temperaturi (običajno 15-35 °C) s sladko vodo. Preskusi ne vključujejo cikličnega spreminjanja tlaka, ekstremnih temperatur, izpostavljenosti kemikalijam ali učinkov dolgotrajnega staranja, ki se pojavljajo v resničnih aplikacijah.

Omejitve standardnega testiranja IP

Statični in dinamični pogoji: Preizkusi IP ocenjujejo statično odpornost proti vodi, vendar ne simulirajo dinamičnih sprememb tlaka, ki se pojavljajo pri zračnikih med temperaturnimi cikli. Pri dejanski uporabi se ustvarjajo pozitivne in negativne razlike v tlaku, ki lahko potisnejo vodo skozi tesnila, ki uspešno opravijo statično testiranje IP.

Kemijska združljivost: Pri standardnem testiranju IP se uporablja čista voda in ne slana voda, kemikalije ali onesnažene tekočine, s katerimi se prezračevalni čepi srečujejo v pomorstvu, kemični predelavi ali pri odpadnih vodah. Ti agresivni mediji lahko razgradijo tesnilne materiale in sčasoma ogrozijo zaščito.

Učinki temperature: Testiranje IP pri sobni temperaturi ne pokaže, kako se tesnilni materiali obnašajo pri ekstremnih temperaturah. Gumijasta tesnila se lahko pri nizkih temperaturah strdijo ali zmehčajo pri visokih temperaturah, kar vpliva na njihovo sposobnost tesnjenja in lahko omogoči vdor vode.

Posebne zahteve za aplikacije

Različne panoge zahtevajo različne pristope k razlagi ocene IP. Pri morskih aplikacijah je zaradi pljuskanja valov in začasnega potopljanja potreben najmanj IP67, pri kemični predelavi pa IP68 s posebnim testiranjem odpornosti na kemikalije. Pri solarnih napravah se običajno uporabljajo ventilacijski čepi IP65, vendar lahko na območjih, ki so izpostavljena poplavam, potrebujejo višje ocene.

Zakaj je potopno testiranje ključnega pomena za potrjevanje ventilacijskih čepov?

Testiranje potopitve razkrije značilnosti delovanja v resničnem svetu, ki jih standardno IP-testiranje ne more zajeti, zato je ključnega pomena za kritične aplikacije, kjer bi okvara ventilacijskega vtiča lahko povzročila poškodbe opreme ali ogrožanje varnosti.

Testiranje potopitve je ključnega pomena, saj simulira dejanske pogoje delovanja, vključno s cikličnim spreminjanjem tlaka, temperaturnimi spremembami, izpostavljenostjo kemikalijam in daljšim trajanjem, ki jih standardno testiranje IP ne upošteva. To testiranje razkriva degradacijo membrane, staranje tesnila in spremembe v delovanju skozi čas, ki bi lahko v resničnih aplikacijah privedle do katastrofalnih napak.

Simulacija stanja v realnem svetu

Učinki cikličnega tlaka: Potopno preskušanje lahko vključuje ciklično spreminjanje tlaka, ki posnema dnevne temperaturne spremembe v zunanjih ohišjih. S tem se ugotovi, ali prezračevalni čepi ohranijo celovitost tesnjenja, kadar so izpostavljeni ponavljajočim se ciklom raztezanja in krčenja, ki obremenjujejo tesnilne vmesnike.

Testiranje s podaljšanim trajanjem: Medtem ko testiranje po standardu IP67 traja le 30 minut, lahko dejanske aplikacije zahtevajo večurno ali večdnevno odpornost na potopitev med poplavami. Podaljšano testiranje potopitve pokaže, ali tesnilni materiali ohranijo svoje lastnosti v daljših obdobjih izpostavljenosti.

Potrjevanje kemijske združljivosti: Testiranje potopitve po meri z uporabo dejanskih procesnih tekočin ali okoljskih onesnaževalcev razkrije težave s kemijsko združljivostjo, ki jih standardno testiranje IP z vodo ne more odkriti. To je ključnega pomena za aplikacije v kemični predelavi, pomorstvu in odpadnih vodah.

Odkrivanje poslabšanja zmogljivosti

Staranje membran: Podaljšano potopno testiranje razkriva, kako se mikroporozne membrane sčasoma razgradijo, ko so izpostavljene vlagi, kemikalijam in nihanju temperature. To pomaga predvideti življenjsko dobo in intervale zamenjave za kritične aplikacije.

Spremembe materiala pečata: Testiranje potopitve pokaže, kako se O-obročki in tesnila odzivajo na dolgotrajno izpostavljenost določenim kemikalijam ali okoljskim pogojem. Nekateri materiali lahko nabreknejo, se skrčijo ali izgubijo elastičnost, kar poslabša učinkovitost tesnjenja.

Vzdrževanje zračnosti: V nasprotju s testiranjem IP, pri katerem se preverja le vdor vode, lahko s potopnim testiranjem spremljamo, ali prezračevalni čepi ohranijo svojo zračnost v celotnem obdobju izpostavljenosti. Izguba zračnosti onemogoča osnovni namen prezračevalnega zamaška.

Analiza načina odpovedi

Pred kratkim sem sodeloval z Jennifer, inženirko zanesljivosti v vetrni elektrarni na morju na Škotskem, ki je potrebovala zamaške za odzračevanje za krmilne omare turbin, ki so izpostavljene slani škropljenju in občasnemu potopljanju med hudimi nevihtami. Standardno testiranje IP67 ni zadostovalo, saj ni upoštevalo korozivnega okolja soli in nihanja tlaka zaradi vibracij, ki jih povzroča veter.

Razvili smo prilagojen protokol potopitve z umetno morsko vodo s cikličnim spreminjanjem tlaka vsakih 30 minut za 72 ur. Pri tem smo ugotovili, da se standardna gumijasta tesnila močno razgradijo, medtem ko so se naša morska tesnila močno razgradila. Tesnila EPDM3 ohranila celovitost med celotnim preskusom. Potopno testiranje jo je rešilo pred morebitnimi okvarami, ki bi lahko stale $50.000 na turbino zaradi popravil in zastojev.

Kako zasnovati učinkovite protokole za testiranje potopitve?

Pri oblikovanju učinkovitih protokolov za testiranje potopitve je treba skrbno upoštevati dejanske pogoje delovanja, načine okvar in merila sprejemljivosti, da se zagotovi zanesljivo delovanje prezračevalnih čepov v predvidenih aplikacijah.

Učinkoviti protokoli za testiranje potopitve morajo posnemati dejanske delovne pogoje, vključno s kemijo tekočine, cikličnim spreminjanjem temperature, nihanjem tlaka in trajanjem izpostavljenosti. Ključni elementi vključujejo izbiro reprezentativnih preskusnih tekočin, opredelitev realističnih tlačnih ciklov, določitev ustreznega trajanja preskusa in določitev jasnih meril za uspešno/neuspešno preskušanje na podlagi zahtev uporabe.

Opredelitev parametrov preskusa

Izbira tekočine: Izberite testne tekočine, ki ustrezajo dejanskim pogojem izpostavljenosti. Uporabite umetno morsko vodo za morske aplikacije, posebne kemikalije za procesno industrijo ali onesnaženo vodo za čiščenje odpadnih voda. Kemija tekočine pomembno vpliva na združljivost materialov in hitrost razgradnje.

Temperaturni profil: Načrtovanje temperaturnih ciklov, ki ustrezajo dejanskim delovnim pogojem. Vključite tako temperature v ustaljenem stanju kot tudi pogoje toplotnega šoka. Pri uporabi na prostem izvajajte cikle med pričakovanimi najnižjimi in najvišjimi temperaturami z ustreznimi stopnjami naraščanja.

Cikliranje pod pritiskom: Vključite ciklično spreminjanje tlaka, ki simulira dejanske delovne pogoje. Pri uporabi v ograjenih prostorih ciklično spreminjajte pozitivni tlak (ogrevanje) in negativni tlak (hlajenje) s hitrostjo, ki ustreza dnevnim temperaturnim spremembam.

Trajanje in merila sprejemljivosti

Izbira trajanja testa: Trajanje testiranja temelji na zahtevah aplikacije in pospešeno staranje4 načela. Pri kritičnih aplikacijah razmislite o testiranju več kot 1000 ur z rednim ocenjevanjem. Za standardne aplikacije lahko zadostuje 168-500 ur, odvisno od pričakovane življenjske dobe.

Merila uspešnosti: Določite jasne kazalnike, vključno z največjim dovoljenim vdorom vode, odstotkom ohranjanja zračnosti in merili za vizualni pregled. Pred testiranjem določite osnovne meritve in med testiranjem v rednih časovnih presledkih primerjajte rezultate.

Merila za pozitivno/negativno oceno: Na podlagi zahtev aplikacije določite realistična merila za uspešno/neuspešno preverjanje. Upoštevajte dejavnike, kot so dovoljena stopnja vdora vlage, sprejemljivo zmanjšanje zračnosti in vizualni znaki degradacije, ki lahko kažejo na bližajočo se okvaro.

Preskusna oprema in postopki

Komore za potopitev: Uporabite ustrezno velike komore z možnostjo nadzora temperature, kroženja tekočine in cikličnega spreminjanja tlaka. Zagotovite, da lahko komore vzdržujejo stabilne pogoje ves čas trajanja preskusa in da lahko sprejmejo več preskusnih vzorcev.

Sistemi za spremljanje: Vzpostavite neprekinjeno spremljanje ključnih parametrov, vključno s temperaturo, tlakom, nivojem tekočine in morebitnimi znaki vdora vode. Z beleženjem podatkov lahko prepoznate trende in povežete učinkovitost s preskusnimi pogoji.

Priprava vzorca: Pripravite preskusne vzorce v skladu z dejanskimi postopki vgradnje, vključno s pravilno uporabo navora, vgradnjo tesnil in morebitno obdelavo površine. Preskusni vzorci morajo predstavljati proizvodne enote in ne posebej pripravljenih laboratorijskih vzorcev.

Kakšne so ključne razlike med testiranjem IP in dejanskim delovanjem?

Razumevanje temeljnih razlik med standardiziranim testiranjem IP in dejanskimi pogoji delovanja inženirjem pomaga pri sprejemanju premišljenih odločitev o izbiri prezračevalnih čepov in zahtevah za validacijo.

Glavne razlike vključujejo trajanje preskusa (30 minut v primerjavi z leti uporabe), okoljske pogoje (čista voda v primerjavi z onesnaženimi tekočinami), temperaturne učinke (sobna temperatura v primerjavi z ekstremnim cikliranjem) in tlačne pogoje (statično v primerjavi z dinamičnim cikliranjem). Te razlike lahko privedejo do znatnih razlik v zmogljivosti med specifikacijami z oznako IP in zanesljivostjo v resničnem svetu.

Spremembe preskusnega okolja

Nadzorovani in ostri pogoji: Testiranje IP poteka v nadzorovanih laboratorijskih okoljih s čisto vodo, stabilnimi temperaturami in minimalno onesnaženostjo. V resničnih aplikacijah so prezračevalni čepi izpostavljeni UV-sevanju, ekstremnim temperaturam, kemični kontaminaciji in mehanskim obremenitvam, ki lahko pospešijo razgradnjo.

Statična in dinamična obremenitev: Pri testiranju IP se uporablja statični vodni tlak brez cikličnega spreminjanja tlaka, ki se pojavlja v resničnih aplikacijah. Dnevne temperaturne spremembe ustvarjajo tlačne razlike, ki obremenjujejo tesnila in lahko sčasoma v ohišja vnesejo onesnažen zrak ali vlago.

Kratkoročna in dolgoročna izpostavljenost: IP-testiranje potrjuje kratkoročno delovanje (običajno 30 minut za IP67), medtem ko prave aplikacije zahtevajo zanesljivo delovanje več let. Degradacija materiala, staranje tesnila in obraščanje membrane se pojavljajo v daljših časovnih obdobjih, ki jih testiranje IP ne more oceniti.

Omejitve napovedovanja zmogljivosti

Učinki staranja materiala: Preizkušanje IP ne upošteva staranja materiala zaradi izpostavljenosti UV-žarkom, delovanja ozona, toplotnega cikla ali izpostavljenosti kemikalijam, ki se pojavljajo v resničnih aplikacijah. Ti mehanizmi staranja lahko sčasoma znatno zmanjšajo učinkovitost tesnjenja.

Spremenljivke za namestitev: Pri testiranju IP se uporabljajo popolnoma nameščeni vzorci v idealnih razmerah, medtem ko lahko pri dejanskih namestitvah pride do odstopanj v navoru, poravnavi tesnil, površinski obdelavi ali onesnaženosti, ki vplivajo na delovanje. Te spremenljivke v realnem svetu lahko ogrozijo celo komponente z ustrezno oceno IP.

Vprašanja sistemske integracije: Pri testiranju IP se ocenjujejo posamezne komponente ločeno, ne pa kot del celovitih sistemov, kjer lahko interakcije med komponentami, razlike v toplotni razteznosti in učinki na ravni sistema vplivajo na celotno zmogljivost.

Tabela za primerjalno analizo

| Dejavnik | Preizkušanje IP | Delovanje v resničnem svetu |

|---|---|---|

| Trajanje testa | 30 minut (IP67) | Leta neprekinjenega dela |

| Preskusna tekočina | Čista voda | slana voda, kemikalije, onesnažene tekočine |

| Temperatura | Sobna temperatura | -40°C do +85°C s cikličnim spreminjanjem |

| Tlak | Statična potopitev | Dinamično ciklično spreminjanje tlaka |

| Kontaminacija | Ni | Prah, kemikalije, biološka rast |

| Izpostavljenost UV-žarkom | Ni | Neprekinjena izpostavljenost na prostem |

| Namestitev | Odlični laboratorijski pogoji | Spremenljivke za namestitev na terenu |

Kako združiti obe metodi za optimalno preverjanje?

Kombinacija skladnosti z oceno IP s potopnim testiranjem, specifičnim za uporabo, zagotavlja celovito potrditev, ki zagotavlja zanesljivost prezračevalnih čepov v zahtevnih aplikacijah v resničnem svetu.

Optimalno potrjevanje združuje skladnost z oceno IP za osnovno preverjanje delovanja s potopnim testiranjem po meri, ki obravnava posebne pogoje uporabe. Začnite z ustreznimi komponentami z oznako IP, nato pa preverite delovanje v dejanskih pogojih delovanja, vključno z izpostavljenostjo kemikalijam, temperaturnimi cikli in zahtevami po daljšem trajanju, značilnimi za vašo aplikacijo.

Integrirana strategija testiranja

Osnovna skladnost IP: Začnite z zračilnimi čepi, ki izpolnjujejo ali presegajo zahtevano stopnjo zaščite IP za vašo uporabo. To zagotavlja osnovne ravni zaščite in standardizirano osnovno zmogljivost za primerjavo z drugimi izdelki in dobavitelji.

Protokoli, specifični za aplikacije: Razvijte protokole za testiranje potopitve, ki upoštevajo vaše posebne delovne pogoje, vključno z dejanskimi tekočinami, temperaturnimi razponi, cikličnim spreminjanjem tlaka in trajanjem izpostavljenosti. To razkrije značilnosti delovanja, ki jih s testiranjem IP ni mogoče oceniti.

Pristop postopnega testiranja: Izvedite postopno testiranje, ki se začne s pospešenimi presejalnimi testi za izločitev očitno neprimernih izdelkov, ki jim sledi razširjeno validacijsko testiranje na obetavnih kandidatih. Ta pristop optimizira vire za testiranje in hkrati zagotavlja temeljito oceno.

Validacijska dokumentacija

Integracija poročila o preskusu: Združite dokumente o certificiranju IP z rezultati potopitvenih preskusov, da zagotovite celovito dokumentacijo o zmogljivosti. Vključite preskusne pogoje, merila za sprejemljivost, povzetek rezultatov in priporočila za posebne aplikacije.

Specifikacije delovanja: Razvijte specifikacije zmogljivosti, specifične za posamezno aplikacijo, ki vključujejo tako zahteve glede zaščite IP kot merila za testiranje potopitve. S tem zagotovite, da bodo specifikacije za javna naročila upoštevale dejanske potrebe po zmogljivosti in ne le standardizirane ocene.

Kvalifikacija dobavitelja: Rezultate kombiniranega testiranja uporabite za izbiro dobaviteljev in pripravo seznamov odobrenih dobaviteljev. Dobavitelji, ki lahko zagotovijo tako skladnost z IP kot tudi potrditev specifičnih aplikacij, dokazujejo večjo tehnično zmogljivost in zavezanost kakovosti.

Smernice za izvajanje

Ocena tveganja: Izvedite oceno tveganja, da določite ustrezne ravni validacije na podlagi posledic okvare, resnosti okolja in kritičnosti zaščitene opreme. Aplikacije z visokim tveganjem upravičujejo obsežno validacijo, medtem ko standardne aplikacije morda zahtevajo le osnovno skladnost z IP.

Analiza stroškov in koristi: Uravnotežite stroške validacije s stroški morebitnih napak, vključno z zamenjavo opreme, izpadi, varnostnimi incidenti in vprašanji skladnosti s predpisi. Celovita validacija pogosto zagotavlja odlično donosnost naložbe za kritične aplikacije.

Nenehno izboljševanje: Uporabite podatke o delovanju na terenu za izpopolnitev protokolov preskušanja in meril sprejemljivosti. Analiza napak v realnem svetu pomaga ugotoviti vrzeli pri testiranju in izboljšati prihodnje postopke potrjevanja.

V podjetju Bepto smo razvili celovite zmogljivosti za testiranje, ki združujejo certificiranje IP s prilagojenimi protokoli za testiranje potopitve. Naš laboratorij lahko simulira morska okolja, izpostavljenost kemikalijam, ekstremne temperature in dolgotrajno testiranje, da bi potrdil delovanje prezračevalnih čepov za najzahtevnejše aplikacije. Ta celostni pristop je strankam pomagal izogniti se dragim okvaram in doseči zanesljivo dolgoročno delovanje.

Zaključek

Kombinacija ocen IP in potopnega testiranja zagotavlja najzanesljivejši pristop k potrjevanju ventilacijskih čepov. Čeprav ocene IP zagotavljajo standardizirana merila za primerjavo, ne morejo zajeti kompleksnosti realnih pogojev delovanja, ki določajo dolgoročno zanesljivost.

Za uspešno validacijo prezračevalnih čepov je treba razumeti omejitve obeh preskusnih metod in jih ustrezno uporabiti. Ocene IP zagotavljajo bistveno osnovno preverjanje zmogljivosti, medtem ko potopno testiranje razkrije značilnosti zmogljivosti, ki so specifične za uporabo in odločajo o uspehu v resničnem svetu.

Pri kritičnih aplikacijah se ne zanašajte samo na ocene IP. Vložite v celovito preverjanje, ki vključuje standardizirano testiranje in protokole o potopitvi, specifične za posamezno aplikacijo. Stroški ustreznega potrjevanja so minimalni v primerjavi z morebitnimi posledicami odpovedi ventilacijskega čepka v zahtevnih okoljih. 😉

Pogosta vprašanja o testiranju in potrjevanju zamaškov za prezračevanje

V: Kako dolgo mora trajati potopno testiranje pri zunanjih prezračevalnih svečah?

A: Potopno testiranje mora trajati od 168 do 1000 ur, odvisno od kritičnosti uporabe in pričakovane življenjske dobe. Za standardne aplikacije na prostem je običajno potrebnih 168-500 ur, medtem ko je za kritične aplikacije potrebnih več kot 1000 ur z rednim ocenjevanjem, da se simulirajo leta uporabe.

V: Ali lahko prezračevalni čepi z oznako IP67 prenesejo neprekinjeno potopitev?

A: Ventilacijski čepi IP67 so zasnovani za začasno potopitev do 1 metra za 30 minut in ne za neprekinjeno potopitev. Za neprekinjeno potopitev izberite prezračevalne čepke z oznako IP68, katerih globina in trajanje po podatkih proizvajalca ustrezata vašim zahtevam.

V: Katere kemikalije moram testirati za uporabo z zračnimi čepi za plovila?

A: Za uporabo v morju uporabite umetno morsko vodo (ASTM D1141) ali naravno morsko vodo. Za simulacijo realističnih morskih razmer vključite izpostavljenost UV-žarkom in ciklično spreminjanje temperature od -20 °C do +70 °C. Testiranje mora trajati najmanj 500 ur za uporabo na morju.

V: Kako vem, ali je moj prezračevalni čep neuspešen pri preskusu potopitve?

A: Kazalniki okvare vključujejo vidno vdor vode, izgubo zračnosti >50%, razbarvanje ali poškodbe membrane, nabrekanje ali razpokanje tesnila in degradacijo ohišja. Pred testiranjem določite jasna merila za uspešno/neuspešno testiranje na podlagi zahtev vaše uporabe in sprejemljivih ravni učinkovitosti.

V: Ali naj preizkusim prezračevalne čepe posamično ali kot del celotnega sistema ohišja?

A: Preizkusite posamezno za potrditev komponent in kot del celotnega sistema za preverjanje integracije. Posamezno preskušanje potrdi zmogljivost komponent, medtem ko sistemsko preskušanje razkrije interakcije, učinke toplotnega raztezanja in namestitvene spremenljivke, ki vplivajo na zmogljivost v resničnem svetu.

-

Oglejte si podrobno tabelo, ki pojasnjuje sistem zaščite pred vdorom (IP) in številke, ki označujejo odpornost proti prahu in vodi. ↩

-

Spoznajte znanost o mikroporoznih membranah in kako prepuščajo pline, medtem ko preprečujejo pretok tekočin. ↩

-

Preglejte lastnosti materiala gume EPDM (etilen propilen dien monomer), elastomera, ki je znan po odlični odpornosti na vremenske vplive, ozon in paro. ↩

-

Razumevanje koncepta pospešenega staranja, postopka, ki se uporablja za ocenjevanje življenjske dobe izdelka, tako da se ga izpostavi povečanim stresnim pogojem. ↩