Korozijske okvare v kabelskih uvodnicah povzročajo katastrofalne izpade sistema, ogrožajo varnost in povzročajo milijonske stroške zamenjave, ki bi jih lahko preprečili z ustreznim razumevanjem elektrokemičnih procesov in izbiro materiala. Inženirji pogosto podcenjujejo mehanizme korozije, kar vodi do prezgodnjih okvar v morskih, kemičnih in industrijskih okoljih, kjer agresivni pogoji pospešujejo razgradnjo materiala. Slaba izbira materialov povzroči galvansko korozijo, napetostno korozijsko razpokanje in okoljske vplive, ki ogrožajo električno in mehansko celovitost.

Razumevanje korozijske kemije razkriva, da je treba pri izbiri materiala upoštevati galvansko združljivost, pogoje izpostavljenosti okolju in razlike v elektrokemičnem potencialu, pri čemer ustrezna izbira zlitin in površinske obdelave zagotavljajo 10-50-krat daljšo življenjsko dobo v korozivnih okoljih. Celovita analiza korozije zagotavlja optimalno izbiro materiala za kar najdaljšo življenjsko dobo.

Po analizi korozijskih napak pri več kot 5.000 vgradnjah kabelskih žlez v morskih aplikacijah, aplikacijah za kemično predelavo in na morju sem opredelil kritične elektrokemične dejavnike, ki določajo zmogljivost in življenjsko dobo materiala. Dovolite mi, da z vami delim izčrpno korozijsko znanost, ki vam bo pomagala pri izbiri materiala in zagotovila izjemno vzdržljivost v najbolj agresivnih okoljih.

Kazalo vsebine

- Razumevanje temeljne kemije korozije v kabelskih žicah

- Kako se različni materiali odzivajo na korozivna okolja

- Galvanska korozija: Skrita grožnja v večmaterialnih sistemih

- Napredna obdelava površin in zaščitni premazi

- Pogosta vprašanja o preprečevanju korozije pri uporabi kabelskih žlebov

Razumevanje temeljne kemije korozije v kabelskih žicah

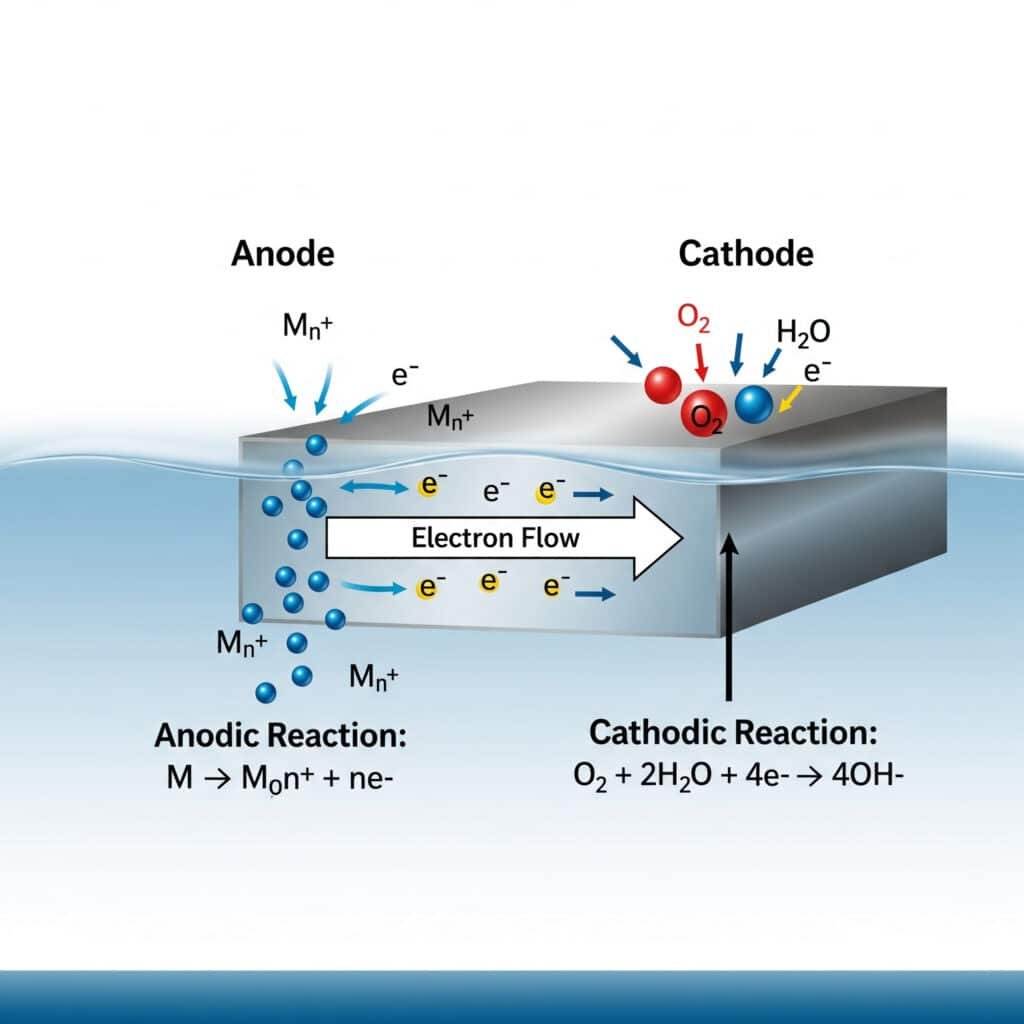

Korozija je v osnovi elektrokemični proces1 kjer kovine izgubijo elektrone in se vrnejo v naravno oksidirano stanje, pri čemer sta hitrost in mehanizem odvisna od lastnosti materiala in okoljskih pogojev.

Korozija se pojavi, ko kovine delujejo kot anode v elektrokemičnih celicah, pri čemer izgubljajo elektrone in tvorijo kovinske ione, medtem ko kisik ali drugi oksidanti sprejemajo elektrone na katodnih mestih, proces pa pospešujejo elektroliti, temperatura in pH, ki so običajni v industrijskih okoljih. Razumevanje teh mehanizmov omogoča učinkovite strategije preprečevanja.

Elektrokemijske osnove

Osnovne korozijske reakcije:

- Anodna reakcija: M → M^n+ + ne^- (oksidacija kovin)

- Katodna reakcija: O₂ + 4H^+ + 4e^- → 2H₂O (redukcija kisika, kisla)

- Katodna reakcija: O₂ + 2H₂O + 4e^- → 4OH^- (redukcija kisika, alkalna)

- Splošni postopek: Raztapljanje kovin v povezavi s porabo elektronov

Termodinamične gonilne sile:

- Standardni elektrodni potenciali: Določite nagnjenost h koroziji

- Galvanska serija2: Praktično razvrščanje plemenitosti v morski vodi

- Diagrami Pourbaix3: Odnosi med pH in potencialno stabilnostjo

- Spremembe proste energije: Termodinamična ugodnost korozijskih reakcij

Okoljski dejavniki, ki vplivajo na korozijo

Sestava elektrolita:

- Koncentracija klorida: Agresivni anion, ki razgrajuje pasivne filme

- vrednosti pH: Vpliva na stabilnost kovin in nastajanje korozijskih produktov

- Raztopljeni kisik: primarni katodni reagent v nevtralnih/alkaličnih pogojih

- Temperatura: Pospešuje reakcijsko kinetiko (dvakrat večja hitrost na 10 °C)

- Prevodnost: Večja ionska moč poveča korozijski tok

Fizični dejavniki okolja:

- Ravni vlage: potreben za elektrokemijske reakcije

- Ciklično spreminjanje temperature: Toplotni stres vpliva na zaščitne filme

- Izpostavljenost UV-žarkom: Razgrajuje organske premaze in polimere

- Mehanske obremenitve: Pospešuje korozijo zaradi koncentracije napetosti

- Razpoke: Diferencialno zračenje ustvarja agresivna lokalna okolja

V sodelovanju z Davidom, inženirjem vzdrževanja v večjem petrokemičnem obratu v Teksasu, smo raziskali okvare kabelskih žlez v njihovih enotah za predelavo žvepla. Izpostavljenost vodikovemu sulfidu je povzročala hitro korozijo standardnih žlez iz nerjavnega jekla. Naša analiza korozije je pokazala, da nadgradnja s super dupleksnim nerjavnim jeklom (UNS S32750) odpravi okvare in podaljša življenjsko dobo z 2 let na več kot 15 let.

Korozijski mehanizmi v kabelskih opornicah

Enakomerna korozija:

- Mehanizem: Enakomerna izguba kovine na izpostavljenih površinah

- Dejavniki stopnje: Materialna sestava, agresivnost za okolje

- Predvidljivost: Relativno predvidljiv na podlagi podatkov o stopnji korozije

- Preprečevanje: Pravilna izbira materiala, zaščitni premazi

Lokalna korozija:

- Jamična korozija: Koncentriran napad, ki omogoča globoke prodore

- Škrbinska korozija: Agresivni pogoji v zaprtih prostorih

- Napetostno korozijsko razpokanje4: Kombinirane obremenitve in korozivno okolje

- Medkristalna korozija: Napad vzdolž meja zrn v senzibiliziranih zlitinah

Korozijsko obnašanje, specifično za material

| Material | Osnovni načini korozije | Kritična okolja | Zaščitni mehanizmi |

|---|---|---|---|

| Ogljikovo jeklo | Enakomerno, z vdolbinami | Morski, kisli | Premazi, katodna zaščita |

| Iz nerjavečega jekla 316 | Vdolbine, razpoka | Raztopine kloridov | Pasivni film, pravilna izbira razreda |

| aluminijeve zlitine | Pitting, galvanski | Morski, alkalni | Anodiziranje, izbira zlitine |

| Medeninasti | Dezincifikacija, SCC | Amoniak, stres | Inhibirane zlitine, razbremenitev napetosti |

| Inconel 625 | Minimalna korozija | Ekstremna okolja | Film kromovega oksida |

Kako se različni materiali odzivajo na korozivna okolja

Pri izbiri materiala je treba upoštevati posebne mehanizme korozije in okoljske pogoje, da se zagotovita optimalno delovanje in dolga življenjska doba.

Različni materiali imajo zelo različno korozijsko odpornost, ki temelji na njihovi kemični sestavi, mikrostrukturi in sposobnosti tvorjenja zaščitnih površinskih plasti, pri čemer se nerjavna jekla zanašajo na pasivnost kromovih oksidov, aluminij tvori zaščitne oksidne plasti, posebne zlitine pa za večjo zaščito uporabljajo več legirnih elementov. Razumevanje interakcij med materialom in okoljem omogoča optimalno izbiro.

Analiza učinkovitosti iz nerjavečega jekla

Avstenitna nerjavna jekla (serija 300):

- Sestava 316L: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0,03% C

- Odpornost proti koroziji: Odličen v večini okolij, omejen v okoljih z visoko vsebnostjo kloridov

- Odpornost proti vdrtju: PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Kritične aplikacije: Pomorstvo, predelava hrane, ravnanje s kemikalijami

- Omejitve: Kloridno povzročena vdolbinska razpokanost nad 60 °C, napetostno korozijsko razpokanje

Dupleksna nerjavna jekla:

- 2205 sestava: 22% Cr, 5% Ni, 3% Mo, uravnotežen ferit/austenit

- Odpornost proti koroziji: Vrhunski kot 316L, odlična odpornost na kloride

- Odpornost proti vdrtju: PREN ≈ 35, kar je bistveno več kot pri avstenitnih vrstah

- Mehanske lastnosti: Večja trdnost, boljša odpornost proti koroziji

- Uporaba: Na morju, pri kemični predelavi, v okoljih z visoko vsebnostjo kloridov

Super dupleksna nerjavna jekla:

- 2507 sestava: 25% Cr, 7% Ni, 4% Mo, dodatek dušika

- Odpornost proti koroziji: Izjemna zmogljivost v agresivnih okoljih

- Odpornost proti vdrtju: PREN ≈ 42, primeren za težke pogoje uporabe

- Upoštevanje stroškov: 3-5-krat višja cena kot pri 316L, upravičena za kritične aplikacije

- Uporaba: Sistemi morske vode, kemična predelava, platforme na morju

V sodelovanju s Hassanom, ki skrbi za nadzor korozije v velikem obratu za razsoljevanje v Savdski Arabiji, smo ocenili delovanje kabelskih žlez v visokotemperaturnih okoljih morske vode. Standardno nerjavno jeklo 316L je v šestih mesecih odpovedalo zaradi vdrtja. Naša superdupleksna kabelska žrela 2507 so kljub agresivni izpostavljenosti morski vodi s temperaturo 80 °C delovala več kot 5 let brez kakršnih koli težav s korozijo.

Korozijske lastnosti aluminijeve zlitine

Aluminij 6061-T6:

- Sestava: 1% Mg, 0,6% Si, uravnotežen aluminij

- Korozijski mehanizem: Zaščitna folija iz aluminijevega oksida (Al₂O₃)

- Občutljivost na okolje: Občutljiv na vdrtje v kloridnih raztopinah

- Galvanski pomisleki: Anodno na večino kovin, zahteva izolacijo

- Uporaba: Letalstvo, avtomobilska industrija, splošna industrija (brez pomorstva)

5083 Aluminij za morsko plovbo:

- Sestava: 4.5% Mg, povečana odpornost proti koroziji

- Odpornost proti koroziji: Vrhunska zmogljivost v morskih okoljih

- Napetostna korozija: Odpornost na SCC v morskih aplikacijah

- Razlogi za varjenje: Po varjenju ohranja korozijsko odpornost

- Uporaba: Pomorske strukture, oprema na morju, ladjedelništvo

Anodiziran aluminij Izvedba:

- Anodiranje tipa II: 10-25 μm oksidna plast, izboljšana zaščita pred korozijo

- Anodiranje tipa III: 25-100 μm trdega premaza, vrhunska vzdržljivost

- Obdelave za tesnjenje: Izboljšanje korozijske odpornosti v agresivnih okoljih

- Izboljšanje učinkovitosti: 5-10x daljša življenjska doba v primerjavi z golim aluminijem

- Omejitve: Poškodbe premaza izpostavljajo podlago pospešeni koroziji

Uspešnost specialnih zlitin

Inconel 625 (UNS N06625):

- Sestava: 58% Ni, 20-23% Cr, 8-10% Mo, 3,6% Nb

- Odpornost proti koroziji: Izjemna zmogljivost v ekstremnih okoljih

- Temperaturna zmogljivost: Ohrani lastnosti do 650 °C

- Kemijska odpornost: Odpornost na kisline, alkalije in oksidacijske pogoje

- Stroškovni dejavnik: 10-15-krat višja cena kot pri nerjavnem jeklu, upravičena pri kritičnih storitvah

Hastelloy C-276:

- Sestava: 57% Ni, 16% Cr, 16% Mo, 4% W

- Odpornost proti koroziji: Vrhunska učinkovitost pri zmanjševanju kislin

- Vsestranskost: Odlično deluje tako v oksidativnih kot redukcijskih okoljih

- Uporaba: Kemična predelava, nadzor onesnaževanja, ravnanje z odpadki

- Izvedba: Praktično odporen na napetostno korozijsko razpokanje

Galvanska korozija: Skrita grožnja v večmaterialnih sistemih

Galvanska korozija se pojavi, ko so različne kovine električno povezane v prisotnosti elektrolita, kar povzroči pospešeno korozijo aktivnejše kovine.

Galvanska korozija lahko pri združitvi nezdružljivih kovin poveča stopnjo korozije za 10-100-krat, pri čemer je jakost odvisna od razlike potencialov med materiali, razmerja površin in prevodnosti elektrolita, zato je analiza združljivosti materialov ključnega pomena pri načrtovanju sistema kabelskih žrel. Pravilna izbira materiala preprečuje katastrofalne galvanske okvare.

Galvanska serija in združljivost

Galvanska serija v morski vodi (od najbolj do najmanj žlahtne):

- Platina, zlato - Visoko katodni (zaščiteni)

- Inconel 625, Hastelloy C - Odlično plemstvo

- 316 Nerjaveče jeklo (pasivno) - Dobro plemenitost, ko je pasivna

- Baker, bron - Zmerno plemstvo

- Medeninasti - Zmerna aktivnost

- Ogljikovo jeklo - Aktivno (hitro korodira)

- aluminijeve zlitine - Zelo aktivno

- Cink - Najbolj aktivni (požrtvovalni)

Smernice za združljivost:

- Varne kombinacije: Materiali znotraj 0,25V razlike potencialov

- Opozorilno območje: Razlika 0,25-0,50 V, potrebna je ocena

- Nevarne kombinacije: >0,50 V razlike, izogibajte se neposrednemu stiku

- Območni učinki: Veliko razmerje med katodo in majhno anodo pospešuje korozijo

- Učinki oddaljenosti: Galvanski tok se zmanjšuje z razdaljo ločitve

Primeri galvanske korozije v resničnem svetu

Študija primera 1: Aluminijasta kabelska žrela z jeklenimi ohišji

- Težava: Hitra korozija aluminijastih ovojev, če so nameščeni na jeklene plošče

- Mehanizem: Aluminij anodno na jeklo, pospešeno raztapljanje

- Rešitev: Izolacijske podložke iz nerjavečega jekla, dielektrični premazi

- Rezultat: Podaljšana življenjska doba od 6 mesecev do več kot 5 let

Študija primera 2: Medeninasta ovojnica z aluminijastimi kabli

- Težava: Korozija aluminijastih kabelskih ušes na vmesniku medeninastega žrela

- Mehanizem: Aluminij anodno na medenino, koncentriran napad na priključku

- Rešitev: Aluminijasti nastavki, prevlečeni s kositrom, protikorozijske spojine

- Rezultat: Odpravljena galvanska korozija, ohranjena električna celovitost

V sodelovanju z Marijo, inženirko za korozijo pri večjem upravljavcu vetrnih elektrarn na morju, smo obravnavali galvansko korozijo med aluminijastimi kabelskimi vložki in jeklenimi konstrukcijami stolpov. Prvotna zasnova je v 18 mesecih pokazala hudo korozijo aluminija. Naša rešitev z uporabo drsnikov iz nerjavnega jekla 316L z ustrezno izolacijo je odpravila galvanske učinke in dosegla 25-letno projektno življenjsko dobo.

Strategije preprečevanja galvanske korozije

Pristopi za izbiro materialov:

- Združljivi materiali: Uporaba kovin, ki so si blizu v galvanskem zaporedju

- Žrtvovalna zaščita: namerna uporaba bolj aktivnih materialov kot anod

- sistemi plemenitih materialov: Uporabljajte zlitine, odporne proti koroziji.

- Premazni sistemi: Izolirajte različne kovine z zaščitnimi pregradami.

Oblikovalske rešitve:

- Električna izolacija: Neprevodna tesnila, puše, premazi

- Optimizacija razmerja površin: Zmanjšanje površine anode glede na katodo

- Načrtovanje odvodnjavanja: Preprečevanje kopičenja elektrolitov v razpokah

- Dostopnost: Zasnova za dostop za pregled in vzdrževanje

Okoljski dejavniki, ki vplivajo na galvansko korozijo

| Okolje | Prevodnost elektrolita | Galvansko tveganje | Prednostna naloga preprečevanja |

|---|---|---|---|

| Morje/morska voda | Zelo visoka | Ekstremno | Kritično - uporabite združljive materiale |

| Industrijski/kemijski | Visoka | Huda | Pomembno - potrebna je izolacija |

| Urbano/onesnaženo | Zmerno | Zmerno | Priporočeni - zaščitni ukrepi |

| Podeželje/suho | Nizka | Minimalno | Osnovno - standardne prakse so ustrezne |

Napredna obdelava površin in zaščitni premazi

Površinska obdelava in premazi zagotavljajo dodatno protikorozijsko zaščito, ki presega izbiro osnovnega materiala, in pogosto podaljšajo življenjsko dobo za 5-20-krat.

Napredna površinska obdelava, vključno z galvanizacijo, konverzijskimi premazi in organskimi sistemi, ustvarja pregradno zaščito in spreminja elektrokemijo na površini, da prepreči začetek korozije, pri čemer ustrezna izbira in uporaba zagotavljata desetletja zaščite v agresivnih okoljih. Razumevanje mehanizmov premazov zagotavlja optimalne strategije zaščite.

Sistemi za galvanizacijo

Cinkanje:

- Mehanizem: Žarkovna zaščita jeklenih podlag

- Debelina: 5-25 μm tipično, debelejše za težke pogoje uporabe

- Izvedba: 1-5 let zaščite, odvisno od okolja

- Uporaba: Splošna industrija, zmerna korozijska okolja

- Omejitve: Omejena temperaturna zmogljivost (<100 °C)

Nikljeva prevleka:

- Mehanizem: Pregradna zaščita z odlično odpornostjo proti koroziji

- Debelina: 10-50 μm za zaščito pred korozijo

- Izvedba: 10-20 let v zmernih okoljih

- Uporaba: Pomorstvo, kemična predelava, dekorativni izdelki

- Prednosti: Trda površina, odpornost proti obrabi, temperaturna sposobnost

Pokrivanje s kromom:

- Mehanizem: Izjemno trda, proti koroziji odporna površina

- Vrste: Dekorativni (tanek) in trdi krom (debel)

- Izvedba: Izjemna vzdržljivost v agresivnih okoljih

- Uporaba: Hidravlični sistemi, kemična obdelava, odpornost proti obrabi

- Okoljski pomisleki: Predpisi o šestvalentnem kromu

Konverzijski premazi

Pretvorba kromata (aluminij):

- Mehanizem: Kemična pretvorba aluminijaste površine v kromatni film

- Izvedba: Odlična zaščita pred korozijo in oprijem barve

- Debelina: 1-5 μm, prozorne do zlate barve

- Uporaba: Letalske, vojaške in visokozmogljive zahteve

- Predpisi: Omejitve RoHS spodbujajo alternativne načine obdelave

Pretvorba fosfatov (jeklo):

- Mehanizem: Nastajanje kristalov železovega/cinkovega/manganovega fosfata

- Izvedba: Odlična osnova za barvne sisteme, zmerna samostojna zaščita

- Uporaba: Avtomobilska industrija, proizvodnja aparatov, splošna proizvodnja

- Prednosti: Izboljšan oprijem barve, mazanje ob preboju

- Postopek: Kislinsko čiščenje, fosfatiranje, nevtralizacija, sušenje

Anodiziranje (aluminij):

- Tip II: 10-25 μm, dekorativna in zmerna zaščita

- Tip III: 25-100 μm, trda prevleka za težke pogoje uporabe

- Tesnjenje: znatno izboljša korozijsko odpornost

- Izvedba: 10-25 let v morskih okoljih, če je ustrezno zaprt.

- Uporaba: Arhitekturni, pomorski, letalski in vesoljski izdelki, elektronika

Sistemi organskih premazov

Prašni premazi:

- Kemija: Epoksidni, poliestrski, poliuretanski, hibridni sistemi

- Uporaba: Elektrostatično brizganje, toplotno utrjevanje

- Izvedba: Odlična vzdržljivost, kemijska odpornost

- Debelina: 50-150 μm tipično

- Prednosti: Skladnost z okoljskimi zahtevami, odlična kakovost zaključka

Sistemi za tekoče barve:

- Osnovna sredstva: S cinkom bogat epoksidni poliuretan za zaščito pred korozijo

- Pokrivni premazi: Poliuretan, fluoropolimer za odpornost proti vremenskim vplivom

- Oblikovanje sistema: Več nanosov za največjo zaščito

- Izvedba: 15-25 let ob ustrezni zasnovi sistema

- Uporaba: Pomorski, kemični, arhitekturni, industrijski

V sodelovanju s strokovnjaki za premaze pri podjetju Bepto Connector smo razvili večplastni zaščitni sistem za kabelska vodila za uporabo na morju: s cinkom bogat epoksidni temeljni premaz, vmesni epoksidni premaz in fluoropolimerni vrhnji premaz. Ta sistem zagotavlja več kot 25-letno zaščito v morskih okoljih in je bistveno boljši od enoslojnih premazov.

Merila za izbiro premazov

Okoljski vidiki:

- Kemična izpostavljenost: Zahteve glede odpornosti proti kislinam, alkalijam in topilom

- Temperaturno območje: Omejitve delovne in najvišje temperature

- Izpostavljenost UV-žarkom: Za uporabo na prostem so potrebni sistemi, stabilni na UV žarke.

- Mehanske zahteve: Zahteve glede obrabe, udarcev in prožnosti

- Električne lastnosti: Prevodnost v primerjavi z zahtevami glede izolacije

Zahteve za delovanje:

- Življenjska doba: 5-25 let, odvisno od kritičnosti aplikacije

- Dostop za vzdrževanje: Izvedljivost in pogostost ponovnega premazovanja

- Začetni stroški: Stroški premaznega sistema v primerjavi s prednostmi pri izvedbi

- Stroški življenjskega cikla: Skupni stroški, vključno z vzdrževanjem in zamenjavo

- Skladnost s predpisi: okoljski in varnostni predpisi

Zagotavljanje kakovosti premazov

Standardi za pripravo površine:

- Standardi SSPC/NACE[^5]: Zahteve glede čistosti površin

- Zahteve za profil: Hrapavost površine za oprijem

- Nadzor kontaminacije: Odstranjevanje olja, soli in vlage

- Okoljski pogoji: Temperatura in vlažnost med uporabo

- Nadzor kakovosti: Protokoli pregledov in testiranj

Preizkušanje zmogljivosti:

- Testiranje s slanim pršenjem: ASTM B117, pospešeno ocenjevanje korozije

- Ciklično preskušanje: ASTM D5894, realistična simulacija okolja

- Testiranje adhezije: Prečni prerez, testiranje odtrganja za ugotavljanje celovitosti premaza

- Merjenje debeline: Enakomernost premazov in skladnost s specifikacijami

- Spremljanje na terenu: Dolgoročno preverjanje učinkovitosti

V podjetju Bepto Connector se zavedamo, da preprečevanje korozije zahteva celovito razumevanje elektrokemijskih procesov, združljivosti materialov in okoljskih dejavnikov. Naš napredni izbor materialov, površinska obdelava in programi zagotavljanja kakovosti zagotavljajo izjemno korozijsko odpornost in podaljšano življenjsko dobo v najbolj agresivnih okoljih.

Zaključek

Korozijska kemija v osnovi določa življenjsko dobo kabelskih žlez z elektrokemičnimi procesi, ki jih je mogoče nadzorovati z ustrezno izbiro materiala, analizo galvanske združljivosti in napredno obdelavo površin. Razumevanje teh mehanizmov inženirjem omogoča, da določijo kabelska žrela, ki zagotavljajo 10-50-krat daljšo življenjsko dobo v korozivnih okoljih.

Za uspeh je potrebna celovita analiza okoljskih pogojev, združljivosti materialov in strategij zaščite, namesto da bi se zanašali zgolj na splošne specifikacije. V podjetju Bepto Connector vam s svojim poglobljenim razumevanjem znanosti o koroziji in bogatimi izkušnjami na terenu zagotavljamo, da prejmete kabelske vložke, optimizirane za izjemno vzdržljivost v vašem specifičnem korozivnem okolju.

Pogosta vprašanja o preprečevanju korozije pri uporabi kabelskih žlebov

V: Kako lahko določim, kateri material za kabelsko žrelo je najboljši za moje korozivno okolje?

A: Analizirajte svoje specifično okolje, vključno s temperaturo, pH, izpostavljenostjo kemikalijam in ravnmi kloridov, nato pa preverite podatke o galvanskih serijah in tabele združljivosti materialov. V morskih okoljih zagotavlja optimalno zmogljivost super dupleksno nerjavno jeklo ali Inconel, medtem ko lahko kemična predelava zahteva Hastelloy ali druge posebne zlitine.

V: Kaj je galvanska korozija in kako jo lahko preprečim pri namestitvi kabelskih žlez?

A: Galvanska korozija se pojavi, ko so različne kovine električno povezane v elektrolitu, kar povzroči pospešeno korozijo aktivnejše kovine. Preprečite jo tako, da uporabite združljive materiale (v okviru 0,25 V potencialne razlike), električno izolacijo z neprevodnimi tesnili ali zaščitnimi premazi, da prekinete galvanski krog.

V: Za koliko časa bo ustrezna izbira materiala podaljšala življenjsko dobo kabelskih žlez?

A: S pravilno izbiro materiala lahko življenjsko dobo podaljšate za 10 do 50-krat, odvisno od okolja. Na primer, nadgradnja ogljikovega jekla na super dupleksno nerjavno jeklo v morski vodi lahko podaljša življenjsko dobo z 1-2 let na več kot 25 let, napredni premazi pa lahko zagotovijo dodatno 5-20-kratno izboljšanje.

V: Ali so površinske obdelave in premazi vredni dodatnih stroškov za zaščito pred korozijo?

A: Da, površinska obdelava je na začetku običajno dražja za 10-30%, vendar lahko podaljša življenjsko dobo za 5-20-krat, kar zagotavlja odlično donosnost naložbe. Na primer, anodiziran aluminij stane 20% več kot goli aluminij, vendar v morskih okoljih zdrži 10-krat dlje, kar pomeni znatne prihranke pri stroških življenjskega cikla.

V: Kako lahko preverim, ali bodo moja kabelska ovojna vodila odporna proti koroziji v mojem specifičnem primeru uporabe?

A: Zahtevajte podatke o korozijskih preskusih, ki so specifični za vaše okolje, izvedite pilotne namestitve za potrditev na terenu, določite materiale z dokazano uspešnostjo v podobnih aplikacijah in razmislite o pospešenem korozijskem preskušanju (solni sprej, ciklično preskušanje), da potrdite učinkovitost pred popolno uporabo.

-

Spoznajte osnove elektrokemije, ki preučuje kemijske reakcije, pri katerih se elektroni premikajo. ↩

-

Spoznajte ključne industrijske standarde AMPP (prej NACE/SSPC) za pravilno pripravo površin pred premazovanjem. ↩

-

Spoznajte, kako se ti diagrami potenciala in pH uporabljajo za napovedovanje termodinamične stabilnosti in korozijskega obnašanja kovin v vodnih raztopinah. ↩

-

Raziščite ta mehanizem okvare, pri katerem kombinacija natezne napetosti in korozivnega okolja povzroči razpoke v občutljivih materialih. ↩