Zlyhania nevýbušných zariadení v nebezpečných prostrediach môžu mať za následok katastrofické udalosti, pričom nesprávny návrh dráhy plameňa je zodpovedný za 60% Ex d1 poruchy krytov podľa bezpečnostných správ z odvetvia. Mnohí inžinieri sa snažia pochopiť zložitý vzťah medzi geometriou dráhy plameňa, toleranciami povrchovej úpravy a účinnosťou ochrany proti výbuchu, čo často vedie k chybám v špecifikáciách, ktoré ohrozujú bezpečnosť.

Nevýbušné káblové vývodky využívajú presne navrhnuté dráhy plameňa so špecifickým pomerom dĺžky a medzery (zvyčajne minimálne 25:1), tolerancie drsnosti povrchu pod Ra 6,3 μm a rozmery medzier udržiavané v rozmedzí ±0,05 mm, aby sa zabránilo prenosu plameňa cez spoje. Konštrukcia dráhy plameňa vytvára dostatočnú chladiacu plochu na zníženie teploty horiacich plynov pod teplotu vznietenia predtým, ako môžu uniknúť z krytu, čím sa zabezpečuje vnútorná bezpečnosť vo výbušnom prostredí.

Minulý rok nás kontaktoval Ahmed Hassan, bezpečnostný inžinier v petrochemickom závode v Dubaji, keď zistil, že ich "ekvivalentné" nevýbušné káblové vývodky zlyhávajú. ATEX2 certifikačné testy. Tolerancie dráhy plameňa boli nekonzistentné, pričom niektoré jednotky vykazovali medzery presahujúce 0,3 mm, čo je ďaleko za maximom 0,15 mm pre ich použitie v skupine IIC. Naše presne spracované káblové priechodky Ex d s overenou geometriou dráhy plameňa im pomohli dosiahnuť zhodu s certifikáciou 100%! 😊

Obsah

- Prečo je konštrukcia dráhy plameňa pri káblových vývodkách odolných proti výbuchu kritická?

- Ako požiadavky na tolerancie ovplyvňujú výkonnosť v oblasti ochrany proti výbuchu?

- Aké sú kľúčové parametre návrhu účinných plameňových dráh?

- Ako ovplyvňujú rôzne skupiny plynov požiadavky na konštrukciu káblových vývodiek?

- Aké metódy kontroly kvality zabezpečujú konzistentný výkon plameňovej dráhy?

- Často kladené otázky o konštrukcii káblových vývodiek odolných proti výbuchu

Prečo je konštrukcia dráhy plameňa pri káblových vývodkách odolných proti výbuchu kritická?

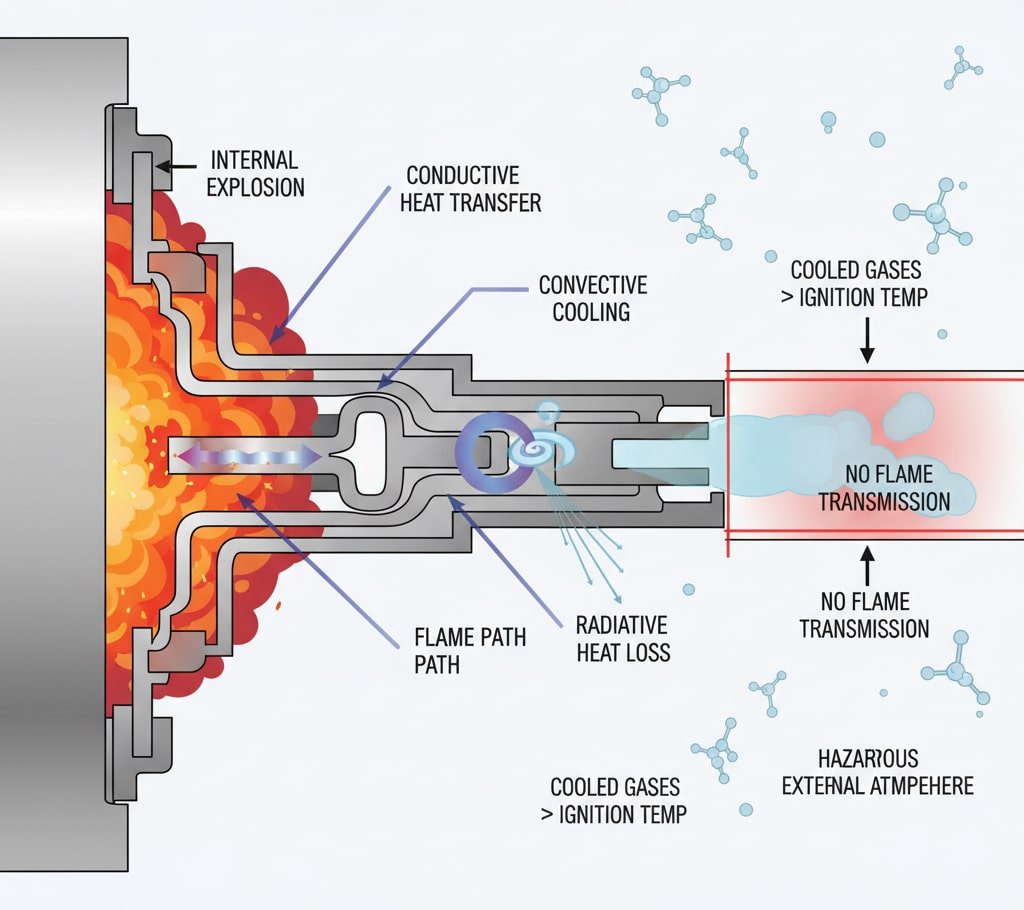

Základný princíp nevýbušnej ochrany spočíva v obmedzení vnútorných výbuchov a zároveň v zabránení prenosu plameňa do vonkajšieho nebezpečného prostredia prostredníctvom presne navrhnutých ciest plameňa.

Konštrukcia dráhy plameňa je veľmi dôležitá, pretože vytvára kontrolovanú chladiacu zónu, ktorá znižuje teplotu spalín pod bod vznietenia vonkajších výbušných atmosfér. Geometria dráhy plameňa musí poskytovať dostatočný čas kontaktu s povrchom (zvyčajne 0,5 - 2 milisekundy) na absorbovanie tepelnej energie z expandujúcich plynov a zároveň zachovať integritu konštrukcie pri tlakoch výbuchu až do 20 barov. Správna konštrukcia zabraňuje prerazeniu plameňa, ktoré by mohlo zapáliť okolité výbušné plyny.

Fyzika hasenia plameňom

Keď dôjde k vnútornému výbuchu v kryte Ex d, cesta plameňa slúži ako tepelná bariéra, ktorá postupne ochladzuje unikajúce plyny. Mechanizmus chladenia funguje prostredníctvom troch základných metód prenosu tepla:

Vodivý prenos tepla: Kovové povrchy dráhy plameňa absorbujú tepelnú energiu z horúcich splodín horenia, pričom rýchlosť prenosu tepla závisí od materiálu tepelná vodivosť3 a kontakt s povrchom.

Konvekčné chladenie: Turbulentné prúdenie plynu cez úzke kanály dráhy plameňa zvyšuje koeficienty prestupu tepla, čím sa zvyšuje účinnosť chladenia prostredníctvom nútenej konvekcie.

Radiačné tepelné straty: Vysokoteplotné plyny vyžarujú tepelné žiarenie, ktoré je absorbované okolitými kovovými povrchmi, čo prispieva k celkovému zníženiu teploty.

Naše precízne spracované plameňové dráhy dosahujú rýchlosť ochladzovania 800-1200 °C za milisekundu, čím sa zabezpečí, že teplota plynu klesne pod 200 °C pred dosiahnutím vonkajšej atmosféry - čo je oveľa menej ako typické teploty vznietenia uhľovodíkov 300-500 °C.

Ako požiadavky na tolerancie ovplyvňujú výkonnosť v oblasti ochrany proti výbuchu?

Výrobné tolerancie priamo ovplyvňujú účinnosť dráhy plameňa, pričom aj malé odchýlky môžu ohroziť nevýbušnú integritu a súlad s certifikáciou.

Požiadavky na tolerancie ovplyvňujú nevýbušnosť tým, že kontrolujú kritické rozmery medzier, ktoré určujú účinnosť hasenia plameňom. Tolerancie medzier musia byť dodržané v rozmedzí ±0,02-0,05 mm v závislosti od klasifikácie skupiny plynov, pričom skupina IIC vyžaduje najprísnejšie tolerancie z dôvodu vysokej rýchlosti šírenia plameňa vodíka. Tolerancie povrchovej úpravy pod Ra 6,3 μm zabezpečujú konzistentné charakteristiky prenosu tepla, zatiaľ čo tolerancie závitov kontrolujú opakovateľnosť montáže a dlhodobú tesnosť.

Špecifikácie kritickej tolerancie

| Parameter | Skupina IIA | Skupina IIB | Skupina IIC |

|---|---|---|---|

| Maximálna medzera | 0,20 mm | 0,15 mm | 0,10 mm |

| Tolerancia medzier | ±0,05 mm | ±0,03 mm | ±0,02 mm |

| Povrchová úprava | Ra 6,3 μm | Ra 3,2 μm | Ra 1,6 μm |

| Tolerancia závitu | 6H/6g | 5H/6g | 4H/5g |

David Mitchell, vedúci údržby v závode na spracovanie chemikálií v Manchestri v Spojenom kráľovstve, to zažil na vlastnej koži, keď ich káblové vývodky začali zlyhávať pri rutinných kontrolných testoch. Vyšetrovanie odhalilo, že rozmery medzier sa v dôsledku tepelného cyklu a korózie zväčšili o 0,08 mm, čím prekročili limity skupiny IIB. Naše presné výrobné procesy udržiavajú tolerancie v rozmedzí ±0,02 mm aj po 10 rokoch prevádzky, čím sa zabezpečuje stála bezpečnosť.

Vplyv výrobného procesu

Presnosť CNC obrábania: Naše 5-osové CNC obrábacie centrá udržiavajú polohovú presnosť v rozmedzí ±0,01 mm, čím zabezpečujú konzistentnú geometriu dráhy plameňa vo všetkých výrobných dávkach.

Overenie kontroly kvality: Každá nevýbušná káblová vývodka prechádza overením rozmerov pomocou súradnicové meracie stroje (CMM)4 s rozlíšením 0,005 mm a dokumentuje zhodu s požiadavkami na certifikáciu.

Konzistentnosť materiálu: Používame certifikovanú nehrdzavejúcu oceľ 316L s kontrolovanou štruktúrou zŕn a tvrdosťou povrchu, aby sme zabezpečili predvídateľné tepelné a mechanické vlastnosti v celej konštrukcii dráhy plameňa.

Aké sú kľúčové parametre návrhu účinných plameňových dráh?

Efektívny návrh dráhy plameňa si vyžaduje starostlivú optimalizáciu viacerých geometrických a materiálových parametrov, aby sa dosiahlo spoľahlivé obmedzenie výbuchu v rôznych prevádzkových podmienkach.

Medzi kľúčové konštrukčné parametre patrí pomer dĺžky dráhy plameňa k medzere (minimálne 25:1 pre väčšinu aplikácií), optimalizácia plochy povrchu pre maximálny prenos tepla, dĺžka záberu závitu (minimálne 5 plných závitov), tepelné vlastnosti materiálu a konfigurácia spoja. Plamenná dráha musí poskytovať dostatočnú chladiacu plochu a zároveň si zachovať mechanickú pevnosť pri tlakoch pri výbuchu, pričom konštrukčné výpočty sa overujú prostredníctvom rozsiahlych testovacích a certifikačných protokolov.

Úvahy o geometrickom dizajne

Pomer dĺžky a medzery: Tento základný parameter určuje účinnosť chladenia, pričom dlhšie dráhy poskytujú väčšiu plochu na prenos tepla. Typické pomery sa pohybujú od 25:1 pre aplikácie skupiny IIA do 40:1 pre aplikácie skupiny IIC.

Optimalizácia profilu vlákna: Modifikované profily závitov zväčšujú kontaktnú plochu o 30-40% v porovnaní so štandardnými závitmi, čím zlepšujú prenos tepla pri zachovaní mechanickej pevnosti.

Kontrola drsnosti povrchu: Riadené textúry povrchu optimalizujú koeficienty prestupu tepla a zároveň zabraňujú zrýchleniu prúdenia plynu, ktoré by mohlo znížiť účinnosť chladenia.

Kritériá výberu materiálu

Tepelná vodivosť: Materiály s vysokou tepelnou vodivosťou (zliatiny medi, hliníkový bronz) poskytujú vynikajúci prenos tepla, ale môžu byť málo odolné voči korózii v drsných prostrediach.

Odolnosť proti korózii: Triedy nehrdzavejúcej ocele 316L a duplexnej ocele 2205 ponúkajú vynikajúcu odolnosť proti korózii pri zachovaní primeraných tepelných vlastností pre väčšinu aplikácií.

Mechanické vlastnosti: Medza klzu nad 300 MPa zabezpečuje štrukturálnu integritu pri tlakoch pri výbuchu, pričom odolnosť proti únave je dôležitá pri cyklických aplikáciách.

Ako ovplyvňujú rôzne skupiny plynov požiadavky na konštrukciu káblových vývodiek?

Klasifikácie skupín plynov priamo ovplyvňujú parametre konštrukcie plameňovej dráhy, pričom nebezpečnejšie plyny si vyžadujú čoraz prísnejšie geometrické a tolerančné špecifikácie.

Rôzne skupiny plynov ovplyvňujú konštrukciu káblových vývodiek prostredníctvom rôznych Maximálna experimentálna bezpečná medzera (MESG)5 hodnoty a požiadavky na zápalnú energiu. Plyny skupiny IIA (propán, bután) umožňujú väčšie medzery v dráhe plameňa až do 0,9 mm, plyny skupiny IIB (etylén, sírovodík) vyžadujú medzery pod 0,5 mm, zatiaľ čo plyny skupiny IIC (vodík, acetylén) vyžadujú veľmi presné medzery pod 0,3 mm. Pri konštrukčných výpočtoch sa musia zohľadniť jedinečné charakteristiky horenia každej skupiny plynov a rýchlosti šírenia plameňa.

Charakteristika skupiny plynov

| Skupina Gas Group | Reprezentatívne plyny | Rozsah MESG | Výzvy v oblasti dizajnu |

|---|---|---|---|

| IIA | Propán, metán | 0,9-1,14 mm | Štandardné tolerancie |

| IIB | Etylén, etyléter | 0,5-0,9 mm | Zvýšená presnosť |

| IIC | Vodík, acetylén | 0,3-0,5 mm | Mimoriadne prísne tolerancie |

Skupina IIC Zložitosť návrhu: Jedinečné vlastnosti vodíka vytvárajú najnáročnejšie konštrukčné požiadavky, pričom rýchlosť plameňa dosahuje 3,5 m/s a energia vznietenia je len 0,02 mJ. Naše káblové priechodky skupiny IIC obsahujú špecializované funkcie vrátane:

- Veľmi presné dráhy plameňa s medzerami udržiavanými v rozmedzí ±0,01 mm

- Zvýšené požiadavky na kvalitu povrchu (Ra 0,8 μm)

- Špecializované zmesi závitov na zabránenie vodíkovej krehkosti

- Predĺžená dĺžka dráhy plameňa pre maximálnu účinnosť chladenia

Maria Rodriguezová, procesná inžinierka v zariadení na výrobu vodíka v Barcelone v Španielsku, potrebovala pre svoje nové zariadenie na elektrolýzu káblové vývodky skupiny IIC. Štandardné jednotky skupiny IIB boli nedostatočné vzhľadom na extrémne horľavé vlastnosti vodíka. Naše špecializované konštrukcie skupiny IIC poskytli potrebné bezpečnostné rezervy pri zachovaní spoľahlivého utesnenia v ich vysokotlakovom vodíkovom prostredí.

Aké metódy kontroly kvality zabezpečujú konzistentný výkon plameňovej dráhy?

Komplexné protokoly kontroly kvality sú nevyhnutné na udržanie konzistentnosti nevýbušných parametrov vo všetkých výrobných sériách a počas celej životnosti.

Metódy kontroly kvality zahŕňajú overovanie rozmerov pomocou súradnicových meracích strojov (CMM), testovanie drsnosti povrchu pomocou kontaktných profilometrov, tlakové skúšky na 1,5-násobok menovitého tlaku, overovanie kontinuity dráhy plameňa, sledovanie certifikácie materiálu a štatistické riadenie procesov (SPC). Každá káblová vývodka dostáva individuálnu certifikačnú dokumentáciu s vysledovateľnými výsledkami skúšok, čím sa zabezpečuje súlad s normami ATEX, IECEx a UL počas celého výrobného procesu.

Prehľad inšpekčného protokolu

Overenie došlého materiálu: Všetky suroviny sa pred uvoľnením do výroby podrobujú analýze chemického zloženia, testovaniu mechanických vlastností a overeniu rozmerov.

Monitorovanie počas procesu: Monitorovanie SPC v reálnom čase sleduje kritické rozmery počas obrábania s automatickým odmietnutím dielov prekračujúcich tolerančné limity.

Záverečná kontrola: 100% rozmerové overenie geometrie dráhy plameňa, špecifikácií závitov a požiadaviek na povrchovú úpravu pomocou kalibrovaného meracieho zariadenia.

Súlad s certifikáciou

Náš systém riadenia kvality má certifikáty vrátane:

- ISO 9001:2015 Manažérstvo kvality

- IATF 16949 Kvalita v automobilovom priemysle

- Súlad so smernicou ATEX 2014/34/EÚ

- Medzinárodný certifikačný systém IECEx

- Normy UL 1203 pre nevýbušnosť

Dokumentácia o vysledovateľnosti: Každá nevýbušná káblová vývodka obsahuje komplexnú dokumentáciu sledujúcu certifikáty materiálov, správy o kontrole rozmerov, výsledky tlakových skúšok a overenie zhody s certifikátom. Táto dokumentácia podporuje bezpečnostné audity a požiadavky na dodržiavanie predpisov počas celého životného cyklu výrobku.

Často kladené otázky o konštrukcii káblových vývodiek odolných proti výbuchu

Otázka: Aká je minimálna dĺžka dráhy plameňa požadovaná pre nevýbušné káblové vývodky?

A: Minimálna dĺžka dráhy plameňa závisí od klasifikácie skupiny plynov a šírky medzery, pričom sa zvyčajne vyžaduje pomer dĺžky k medzere 25:1 pre skupinu IIA, 30:1 pre skupinu IIB a 40:1 pre aplikácie skupiny IIC. Skutočné dĺžky sa pohybujú od 6 do 15 mm v závislosti od veľkosti závitu a konštrukčnej konfigurácie.

Otázka: Ako často by sa mali kontrolovať nevýbušné káblové vývodky v nebezpečných priestoroch?

A: Frekvencia kontrol závisí od podmienok prostredia a regulačných požiadaviek, zvyčajne sa pohybuje od štvrťročných kontrol v náročných chemických prostrediach po ročné kontroly v miernych podmienkach. Kritické parametre zahŕňajú rozmery medzier, stav závitov a overenie integrity tesnenia.

Otázka: Môžu sa nevýbušné káblové vývodky po poškodení opraviť alebo renovovať?

A: Nevýbušné káblové vývodky by sa nikdy nemali opravovať ani upravovať, pretože by sa tým narušila integrita certifikácie a bezpečnostné vlastnosti. Akékoľvek poškodenie povrchov dráhy plameňa, závitov alebo tesniacich komponentov si vyžaduje úplnú výmenu za certifikované jednotky, aby sa zachovala nevýbušná ochrana.

Otázka: Čo spôsobuje degradáciu dráhy plameňa v nevýbušných káblových vývodkách?

A: Medzi bežné príčiny degradácie patrí korózia spôsobená pôsobením chemikálií, mechanické opotrebenie spôsobené tepelným cyklovaním, nahromadenie nečistôt v medzerách plameňovej dráhy a nesprávna inštalácia spôsobujúca poškodenie závitu. Pravidelná kontrola a preventívna údržba pomáhajú identifikovať degradáciu skôr, ako dôjde k ohrozeniu bezpečnosti.

Otázka: Ako si môžem overiť, či nevýbušné káblové vývodky spĺňajú požiadavky na konkrétnu skupinu plynov?

A: Overenie zhody so skupinou plynov prostredníctvom certifikačnej dokumentácie, ktorá obsahuje označenie ATEX/IECEx, skúšobné protokoly potvrdzujúce hodnoty MESG, certifikáty o kontrole rozmerov a záznamy o sledovateľnosti materiálu. Každá káblová vývodka by mala obsahovať individuálnu certifikáciu s konkrétnymi hodnotami skupín plynov a teplotnými klasifikáciami.

-

Zoznámte sa s metódou ochrany "Ex d" alebo "ohňovzdornou" metódou, ktorá obsahuje vnútorný výbuch a uhasí plameň. ↩

-

Pozrite si oficiálne požiadavky smerníc Európskej únie ATEX pre zariadenia používané vo výbušnom prostredí. ↩

-

Pochopte túto základnú vlastnosť materiálu, ktorá meria schopnosť látky viesť teplo. ↩

-

Zoznámte sa s technológiou CMM a s tým, ako sa používajú na presné 3D meranie a kontrolu kvality. ↩

-

Zistite, ako sa určuje MESG a používa na klasifikáciu horľavých plynov do skupín na navrhovanie zariadení odolných proti výbuchu. ↩