Výber nesprávnej metódy validácie ventilačnej zátky vás môže stáť tisíce eur v dôsledku zlyhania zariadenia a problémov s dodržiavaním právnych predpisov. Mnohí inžinieri sa spoliehajú výlučne na hodnotenie IP bez toho, aby rozumeli jeho obmedzeniam, čo vedie ku katastrofickým zlyhaniam v reálnych aplikáciách.

Testovanie ponorením poskytuje priame overenie výkonu odvzdušňovacej zátky v skutočných prevádzkových podmienkach, pričom Hodnoty IP1 ponúkajú štandardizované referenčné hodnoty na porovnanie. Účinná validácia ventilačných zátok si vyžaduje zhodu so stupňom krytia IP a testovanie ponorením špecifické pre danú aplikáciu, aby sa zabezpečil spoľahlivý výkon v náročných prostrediach, kde môže vniknutie vlhkosti spôsobiť poruchu zariadenia.

Práve minulý mesiac som spolupracoval s Ahmedom, projektovým manažérom v odsoľovacom zariadení v Dubaji, ktorý zaznamenal viacnásobné zlyhanie ventilačnej zátky napriek použitiu komponentov s krytím IP67. Štandardné testovanie IP nezohľadňovalo vystavenie vode s vysokou salinitou a tlakové cykly, ktoré si jeho aplikácia vyžadovala. Vyvinuli sme vlastný protokol testovania ponorením, ktorý odhalil skutočné obmedzenia výkonu a pomohol mu vybrať správne riešenie. 😤

Obsah

- Čo sú to hodnotenia IP a ako sa vzťahujú na ventilačné zátky?

- Prečo je ponorné testovanie kritické pre validáciu ventilačných zátok?

- Ako navrhnúť účinné protokoly testovania ponorením?

- Aké sú hlavné rozdiely medzi testovaním IP a reálnym výkonom?

- Ako skombinovať obe metódy na optimálne overenie?

- Často kladené otázky o testovaní a overovaní ventilačných zátok

Čo sú to hodnotenia IP a ako sa vzťahujú na ventilačné zátky?

Pochopenie hodnotenia IP je základom pre výber vhodných ventilačných zátok, ale mnohí inžinieri si plne neuvedomujú, čo tieto hodnotenia v skutočnosti testujú a aké sú ich praktické obmedzenia v reálnych aplikáciách.

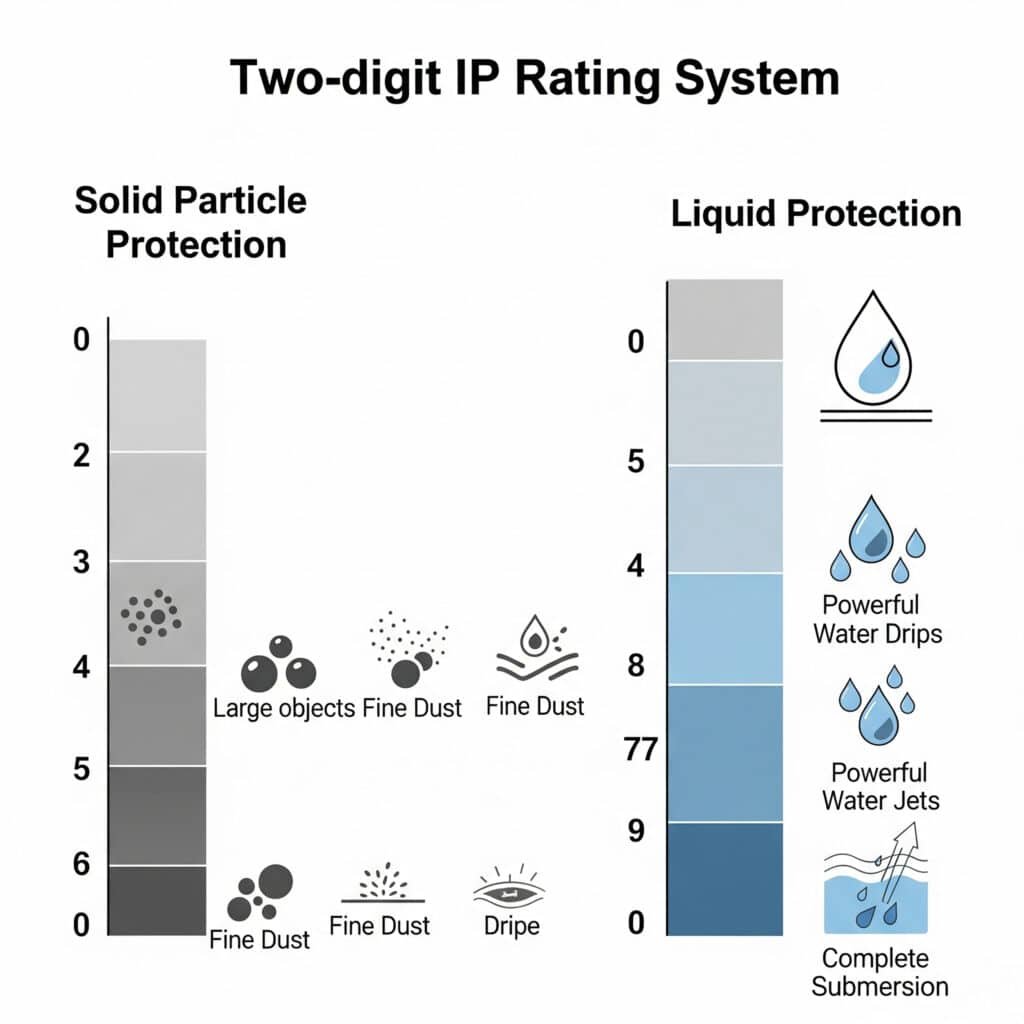

Stupne ochrany IP pre ventilačné zátky definujú úrovne ochrany proti pevným časticiam (prvá číslica) a proti vniknutiu vody (druhá číslica) za štandardizovaných skúšobných podmienok. Ventilačné zátky s krytím IP65 odolávajú prúdom vody z akéhokoľvek smeru, zatiaľ čo jednotky s krytím IP67 vydržia dočasné ponorenie do hĺbky 1 metra na 30 minút, ale tieto testy nezohľadňujú cyklické zmeny tlaku, teplotné zmeny ani pôsobenie chemických látok.

Štruktúra a normy hodnotenia IP

Prvá číslica - ochrana proti pevným časticiam: Prvá číslica sa pohybuje od 0 do 6, pričom 6 znamená prachotesnú ochranu. Pre ventilačné zátky je to veľmi dôležité, pretože vniknutý prach môže upchať mikroporézna membrána2 a zhoršujú priedušnosť. Väčšina vonkajších aplikácií vyžaduje stupeň krytia IP6X, aby sa zabránilo znečisteniu.

Druhá číslica - ochrana proti vode: Druhá číslica sa pohybuje v rozmedzí 0-8 a určuje úroveň ochrany proti vniknutiu vody. IP65 chráni pred prúdom vody (12,5 l/min zo vzdialenosti 3 m), IP66 zvládne silný prúd vody (100 l/min), IP67 odolá dočasnému ponoreniu (15 cm - 1 m po dobu 30 minút) a IP68 umožňuje nepretržité ponorenie za podmienok stanovených výrobcom.

Štandardné skúšobné podmienky: Testovanie IP prebieha v kontrolovaných laboratórnych podmienkach pri izbovej teplote (zvyčajne 15-35 °C) s čerstvou vodou. Testy nezahŕňajú tlakové cykly, extrémne teploty, vystavenie chemickým látkam alebo dlhodobé účinky starnutia, ktoré sa vyskytujú v reálnych aplikáciách.

Obmedzenia štandardného testovania IP

Statické a dynamické podmienky: Testy IP hodnotia statickú odolnosť voči vode, ale nesimulujú dynamické zmeny tlaku, ktoré ventilačné zátky zažívajú počas teplotných cyklov. V reálnych aplikáciách vznikajú kladné a záporné tlakové rozdiely, ktoré môžu pretlačiť vodu cez tesnenia, ktoré prešli statickým testovaním IP.

Chemická kompatibilita: Pri štandardnom testovaní IP sa používa čistá voda, nie slaná voda, chemikálie alebo kontaminované kvapaliny, s ktorými sa ventilačné zátky stretávajú v námorných aplikáciách, pri spracovaní chemikálií alebo v odpadových vodách. Tieto agresívne médiá môžu časom znehodnotiť tesniace materiály a ohroziť ochranu.

Vplyv teploty: Testovanie IP pri izbovej teplote neodhaľuje, ako sa tesniace materiály správajú pri extrémnych teplotách. Gumové tesnenia môžu pri nízkych teplotách stvrdnúť alebo pri vysokých teplotách zmäknúť, čo ovplyvňuje ich tesniace schopnosti a potenciálne umožňuje vnikanie vody.

Požiadavky špecifické pre aplikáciu

Rôzne priemyselné odvetvia si vyžadujú rôzne prístupy k interpretácii hodnotenia IP. Námorné aplikácie vyžadujú minimálne IP67 kvôli striekajúcim vlnám a dočasnému ponoreniu, zatiaľ čo chemické spracovanie môže vyžadovať IP68 so špecifickým testovaním chemickej odolnosti. V solárnych zariadeniach sa zvyčajne používajú ventilačné zátky s krytím IP65, ale v oblastiach ohrozených záplavami môžu byť potrebné vyššie hodnotenia.

Prečo je ponorné testovanie kritické pre validáciu ventilačných zátok?

Testovanie ponorením odhaľuje reálne výkonnostné charakteristiky, ktoré štandardné testovanie IP nedokáže zachytiť, a preto je nevyhnutné pre kritické aplikácie, kde by zlyhanie ventilačnej zátky mohlo spôsobiť poškodenie zariadenia alebo ohrozenie bezpečnosti.

Testovanie ponorením je veľmi dôležité, pretože simuluje skutočné prevádzkové podmienky vrátane cyklického tlaku, teplotných zmien, vystavenia chemickým látkam a dlhšieho trvania, ktoré štandardné testovanie IP nerieši. Toto testovanie odhaľuje degradáciu membrány, starnutie tesnenia a zmeny výkonu v priebehu času, ktoré by v reálnych aplikáciách mohli viesť ku katastrofickým poruchám.

Simulácia reálnych podmienok

Účinky cyklického tlaku: Ponorné testovanie môže zahŕňať tlakové cykly, ktoré napodobňujú denné zmeny teploty vo vonkajších priestoroch. Tým sa zistí, či si ventilačné zátky zachovávajú svoju tesniacu integritu, keď sú vystavené opakovaným cyklom rozťahovania a zmršťovania, ktoré zaťažujú tesniace rozhrania.

Testovanie s predĺženým trvaním: Zatiaľ čo testovanie podľa normy IP67 trvá len 30 minút, reálne aplikácie môžu vyžadovať odolnosť voči ponoreniu počas niekoľkých hodín alebo dní počas záplav. Predĺžené testovanie ponorením odhalí, či si tesniace materiály zachovajú svoje vlastnosti počas dlhšieho obdobia vystavenia.

Overenie chemickej kompatibility: Vlastné ponorné testovanie s použitím skutočných procesných kvapalín alebo environmentálnych kontaminantov odhalí problémy s chemickou kompatibilitou, ktoré štandardné testovanie IP na báze vody nedokáže odhaliť. To má zásadný význam pre aplikácie v oblasti chemického spracovania, námorníctva a odpadových vôd.

Detekcia zhoršenia výkonu

Starnutie membrán: Predĺžené testovanie ponorením odhaľuje, ako mikroporézne membrány časom degradujú, keď sú vystavené vlhkosti, chemikáliám a teplotným cyklom. To pomáha predpovedať životnosť a intervaly výmeny pre kritické aplikácie.

Zmeny materiálu tesnenia: Testovanie ponorením ukazuje, ako O-krúžky a tesnenia reagujú na dlhodobé vystavenie špecifickým chemikáliám alebo podmienkam prostredia. Niektoré materiály môžu napučať, zmrštiť sa alebo stratiť pružnosť, čo môže ohroziť tesniace vlastnosti.

Údržba priedušnosti: Na rozdiel od IP testovania, ktoré kontroluje len vniknutie vody, ponorné testovanie môže sledovať, či si ventilačné zátky zachovávajú priedušnosť počas celého obdobia vystavenia. Strata priedušnosti je v rozpore s primárnym účelom ventilačnej zátky.

Analýza spôsobu poruchy

Nedávno som spolupracoval s Jennifer, inžinierkou spoľahlivosti na veternej farme na mori v Škótsku, ktorá potrebovala ventilačné zátky pre riadiace skrine turbín vystavené slanej hmle a pravidelnému ponoreniu počas silných búrok. Štandardné testovanie IP67 nebolo dostatočné, pretože nezohľadňovalo korozívne prostredie soli a cyklické zmeny tlaku spôsobené vibráciami spôsobenými vetrom.

Vyvinuli sme vlastný protokol ponorenia s použitím umelej morskej vody s cyklickým tlakom každých 30 minút počas 72 hodín. To odhalilo, že štandardné gumové tesnenia výrazne degradovali, zatiaľ čo naše morské tesnenia Tesnenia EPDM3 si počas celého testu zachovala integritu. Ponorné testovanie ju zachránilo pred potenciálnymi poruchami, ktoré by mohli stáť $50 000 na jednu turbínu v podobe opráv a prestojov.

Ako navrhnúť účinné protokoly testovania ponorením?

Navrhovanie účinných protokolov o skúškach ponorením si vyžaduje dôkladné zohľadnenie skutočných prevádzkových podmienok, spôsobov porúch a kritérií akceptovateľnosti, aby sa zabezpečilo, že ventilačné zátky budú spoľahlivo fungovať v určených aplikáciách.

Účinné protokoly o skúškach ponorením musia kopírovať skutočné prevádzkové podmienky vrátane chemického zloženia kvapaliny, teplotných cyklov, zmien tlaku a trvania expozície. Medzi kľúčové prvky patrí výber reprezentatívnych testovacích kvapalín, definovanie realistických tlakových cyklov, stanovenie primeraného trvania testu a stanovenie jasných kritérií vyhovel/nevyhovel na základe požiadaviek aplikácie.

Definícia parametra testu

Výber kvapaliny: Vyberte si testovacie kvapaliny, ktoré zodpovedajú skutočným podmienkam expozície. Použite umelú morskú vodu pre námorné aplikácie, špecifické chemikálie pre spracovateľský priemysel alebo kontaminovanú vodu pre čistenie odpadových vôd. Chemické zloženie kvapaliny významne ovplyvňuje kompatibilitu materiálu a rýchlosť degradácie.

Teplotný profil: Návrh teplotného cyklu, ktorý zodpovedá skutočným prevádzkovým podmienkam. Zahrňte ustálené teploty aj podmienky tepelného šoku. V prípade vonkajších aplikácií vykonávajte cykly medzi očakávanými minimálnymi a maximálnymi teplotami s vhodnými rýchlosťami nábehu.

Tlaková cyklistika: Zahrňte tlakové cykly, ktoré simulujú skutočné prevádzkové podmienky. Pri aplikáciách v rozvodných skrinkách cyklicky prepínajte medzi pretlakom (vykurovanie) a podtlakom (chladenie) v takom pomere, ktorý zodpovedá denným teplotným zmenám.

Trvanie a kritériá prijatia

Výber trvania testu: Založte trvanie testu na požiadavkách aplikácie a zrýchlené starnutie4 zásady. V prípade kritických aplikácií zvážte testovanie počas viac ako 1000 hodín s pravidelným vyhodnocovaním. Pri štandardných aplikáciách môže stačiť 168 - 500 hodín v závislosti od očakávanej životnosti.

Výkonnostné metriky: Definujte jasné ukazovatele vrátane maximálneho prípustného vniknutia vody, percenta zachovania priedušnosti a kritérií vizuálnej kontroly. Pred testovaním stanovte základné merania a v pravidelných intervaloch počas testu porovnávajte výsledky.

Kritériá vyhovel/nevyhovel: Stanovte realistické kritériá úspešnosti/neúspešnosti na základe požiadaviek aplikácie. Zvážte faktory, ako je prípustná miera vnikania vlhkosti, prijateľné zníženie priedušnosti a vizuálne známky degradácie, ktoré by mohli naznačovať hroziace zlyhanie.

Testovacie zariadenia a postupy

Ponorné komory: Používajte vhodne dimenzované komory s reguláciou teploty, cirkuláciou kvapaliny a možnosťou cyklického striedania tlaku. Uistite sa, že komory dokážu udržať stabilné podmienky počas celého trvania testu a že sa do nich zmestí viacero testovaných vzoriek.

Monitorovacie systémy: Zavedenie nepretržitého monitorovania kľúčových parametrov vrátane teploty, tlaku, hladiny kvapaliny a akýchkoľvek známok vniknutia vody. Zaznamenávanie údajov pomáha identifikovať trendy a korelovať výkon s podmienkami testovania.

Príprava vzorky: Pripravte skúšobné vzorky podľa skutočných montážnych postupov vrátane správneho použitia krútiaceho momentu, inštalácie tesnenia a akejkoľvek povrchovej úpravy. Skúšobné vzorky by mali predstavovať výrobné jednotky, nie špeciálne pripravené laboratórne vzorky.

Aké sú hlavné rozdiely medzi testovaním IP a reálnym výkonom?

Pochopenie základných rozdielov medzi štandardizovaným testovaním IP a skutočnými prevádzkovými podmienkami pomáha inžinierom prijímať informované rozhodnutia o výbere ventilačných zátok a požiadavkách na validáciu.

Kľúčové rozdiely zahŕňajú trvanie testu (30 minút vs. roky prevádzky), podmienky prostredia (čistá voda vs. kontaminované kvapaliny), vplyv teploty (izbová teplota vs. extrémne cykly) a tlakové podmienky (statické vs. dynamické cykly). Tieto rozdiely môžu viesť k výrazným rozdielom vo výkone medzi špecifikáciami podľa IP a skutočnou spoľahlivosťou.

Varianty testovacieho prostredia

Kontrolované vs. drsné podmienky: Testovanie IP prebieha v kontrolovanom laboratórnom prostredí s čistou vodou, stabilnou teplotou a minimálnou kontamináciou. V reálnych aplikáciách sú ventilačné zátky vystavené UV žiareniu, extrémnym teplotám, chemickej kontaminácii a mechanickému namáhaniu, ktoré môžu urýchliť degradáciu.

Statické vs. dynamické zaťaženie: Pri IP testovaní sa používa statický tlak vody bez cyklického striedania tlaku, ku ktorému dochádza v reálnych aplikáciách. Denné zmeny teploty vytvárajú tlakové rozdiely, ktoré zaťažujú tesnenia a môžu časom vháňať do skriniek znečistený vzduch alebo vlhkosť.

Krátkodobá a dlhodobá expozícia: Testovanie IP overuje krátkodobý výkon (zvyčajne 30 minút pre IP67), zatiaľ čo skutočné aplikácie vyžadujú spoľahlivý výkon počas rokov. Degradácia materiálu, starnutie tesnenia a zanášanie membrány sa vyskytujú počas dlhšieho obdobia, ktoré testovanie IP nemôže vyhodnotiť.

Obmedzenia predpovedania výkonu

Účinky starnutia materiálu: Testovanie IP nezohľadňuje starnutie materiálu v dôsledku vystavenia UV žiareniu, pôsobenia ozónu, tepelného cyklu alebo chemického pôsobenia, ktoré sa vyskytuje v reálnych aplikáciách. Tieto mechanizmy starnutia môžu časom výrazne znížiť výkonnosť tesnenia.

Premenné inštalácie: Pri testovaní IP sa používajú dokonale nainštalované vzorky za ideálnych podmienok, zatiaľ čo v skutočných inštaláciách môžu byť rozdiely v krútiacom momente, vyrovnaní tesnenia, povrchovej úprave alebo znečistení, ktoré ovplyvňujú výkon. Tieto premenné v reálnom svete môžu ohroziť dokonca aj komponenty so správnym stupňom krytia IP.

Problémy so systémovou integráciou: Testovanie IP hodnotí jednotlivé komponenty izolovane, nie ako súčasť kompletných systémov, kde interakcie medzi komponentmi, rozdiely v tepelnej rozťažnosti a účinky na úrovni systému môžu ovplyvniť celkový výkon.

Tabuľka porovnávacej analýzy

| Faktor | Testovanie IP | Výkon v reálnom svete |

|---|---|---|

| Trvanie testu | 30 minút (IP67) | Roky nepretržitej služby |

| Testovacia kvapalina | Čistá voda | Slaná voda, chemikálie, kontaminované kvapaliny |

| Teplota | Pokojová teplota | -40°C až +85°C s cyklickým striedaním |

| Tlak | Statické ponorenie | Cyklické nastavenie dynamického tlaku |

| Kontaminácia | Žiadne | Prach, chemikálie, biologický rast |

| Vystavenie UV žiareniu | Žiadne | Nepretržitá vonkajšia expozícia |

| Inštalácia | Perfektné laboratórne podmienky | Premenné pri inštalácii v teréne |

Ako skombinovať obe metódy na optimálne overenie?

Kombinácia súladu s krytím IP s testovaním ponorením špecifickým pre danú aplikáciu poskytuje komplexné overenie, ktoré zaručuje spoľahlivosť ventilačnej zátky v náročných reálnych aplikáciách.

Optimálna validácia kombinuje zhodu s klasifikáciou IP na overenie základnej výkonnosti s vlastným testovaním ponorením, ktoré rieši špecifické podmienky použitia. Začnite s vhodnými komponentmi s označením IP a potom overte výkon v skutočných prevádzkových podmienkach vrátane vystavenia chemickým látkam, teplotných cyklov a požiadaviek na dlhšie trvanie špecifických pre vašu aplikáciu.

Stratégia integrovaného testovania

Základný súlad IP: Začnite s ventilačnými zátkami, ktoré spĺňajú alebo prekračujú požadované hodnoty IP pre vašu aplikáciu. Tým sa zabezpečí základná úroveň ochrany a poskytne sa štandardizovaná výkonnostná základňa na porovnanie s inými výrobkami a dodávateľmi.

Protokoly špecifické pre aplikáciu: Vypracujte protokoly o testovaní ponorením, ktoré sa týkajú vašich špecifických prevádzkových podmienok vrátane aktuálnych kvapalín, teplotných rozsahov, cyklického tlaku a trvania expozície. Tým sa odhalia výkonnostné charakteristiky, ktoré IP testovanie nedokáže vyhodnotiť.

Prístup postupného testovania: Vykonajte postupné testovanie, ktoré sa začne zrýchlenými skríningovými testami na vyradenie zjavne nevhodných produktov, po ktorých bude nasledovať rozšírené validačné testovanie sľubných kandidátov. Tento prístup optimalizuje zdroje na testovanie a zároveň zabezpečuje dôkladné hodnotenie.

Validačná dokumentácia

Integrácia testovacej správy: Kombinujte certifikačné dokumenty IP s výsledkami testov ponorenia, aby ste získali komplexnú dokumentáciu o výkone. Zahŕňajte podmienky testovania, kritériá prijatia, zhrnutie výsledkov a odporúčania pre konkrétne aplikácie.

Špecifikácie výkonu: Vypracujte špecifikácie výkonu špecifické pre danú aplikáciu, ktoré zahŕňajú požiadavky na stupeň krytia IP a kritériá na testovanie ponorením. Tým sa zabezpečí, že špecifikácie obstarávania budú riešiť potreby výkonu v reálnom svete, nielen štandardizované hodnotenia.

Kvalifikácia dodávateľa: Využívajte výsledky kombinovaného testovania na kvalifikáciu dodávateľov a vytvárajte zoznamy schválených dodávateľov. Dodávatelia, ktorí dokážu poskytnúť overenie zhody s IP aj overenie špecifické pre danú aplikáciu, preukazujú vynikajúce technické schopnosti a záväzok kvality.

Usmernenia na vykonávanie

Hodnotenie rizík: Vykonajte posúdenie rizika s cieľom určiť vhodné úrovne validácie na základe dôsledkov poruchy, závažnosti prostredia a kritickosti chráneného zariadenia. Vysoko rizikové aplikácie odôvodňujú rozsiahlu validáciu, zatiaľ čo štandardné aplikácie môžu vyžadovať len základný súlad s IP.

Analýza nákladov a prínosov: Vyvážte náklady na validáciu a potenciálne náklady na zlyhanie vrátane výmeny zariadenia, prestojov, bezpečnostných incidentov a problémov s dodržiavaním predpisov. Komplexná validácia často poskytuje vynikajúcu návratnosť investícií do kritických aplikácií.

Neustále zlepšovanie: Používajte údaje o výkonnosti v teréne na spresnenie testovacích protokolov a kritérií akceptovateľnosti. Analýza zlyhania v reálnom svete pomáha identifikovať nedostatky v testovaní a zlepšiť budúce validačné postupy.

V spoločnosti Bepto sme vyvinuli komplexné možnosti testovania, ktoré kombinujú certifikáciu IP s vlastnými protokolmi testovania ponorením. Naše laboratórium dokáže simulovať morské prostredie, vystavenie chemickým látkam, extrémne teploty a predĺžené trvanie testovania na overenie výkonu ventilačných zátok pre najnáročnejšie aplikácie. Tento integrovaný prístup pomohol zákazníkom vyhnúť sa nákladným poruchám a dosiahnuť spoľahlivý dlhodobý výkon.

Záver

Kombinácia hodnotenia IP a testovania ponorením poskytuje najspoľahlivejší prístup k overovaniu ventilačných zátok. Hodnoty IP síce ponúkajú štandardizované referenčné hodnoty na porovnanie, ale nedokážu zachytiť komplexnosť reálnych prevádzkových podmienok, ktoré určujú dlhodobú spoľahlivosť.

Úspešná validácia ventilačných zátok si vyžaduje pochopenie obmedzení oboch testovacích metód a ich vhodné použitie. Hodnotenie IP poskytuje základné overenie výkonu, zatiaľ čo ponorné testovanie odhaľuje výkonnostné charakteristiky špecifické pre aplikáciu, ktoré určujú úspech v reálnom svete.

Pri kritických aplikáciách sa nespoliehajte len na hodnotenie IP. Investujte do komplexnej validácie, ktorá zahŕňa štandardizované testovanie aj protokoly o ponorení špecifické pre danú aplikáciu. Náklady na správnu validáciu sú minimálne v porovnaní s možnými dôsledkami zlyhania ventilačných zátok v náročných prostrediach 😉.

Často kladené otázky o testovaní a overovaní ventilačných zátok

Otázka: Ako dlho by malo trvať ponorné testovanie pri aplikáciách s vonkajšou ventilačnou zátkou?

A: Trvanie testovania ponorením by malo byť 168-1000 hodín v závislosti od kritickosti aplikácie a očakávanej životnosti. Štandardné vonkajšie aplikácie zvyčajne vyžadujú 168-500 hodín, zatiaľ čo kritické aplikácie môžu vyžadovať viac ako 1000 hodín s pravidelným vyhodnocovaním, aby sa simulovali roky prevádzky.

Otázka: Zvládnu ventilačné zátky s krytím IP67 nepretržité ponorenie?

A: Ventilačné zátky s krytím IP67 sú určené na dočasné ponorenie do hĺbky 1 metra na 30 minút, nie na nepretržité ponorenie. Pre aplikácie s nepretržitým ponorením si vyberte odvetrávacie zátky s krytím IP68 s hĺbkou a dobou trvania podľa špecifikácie výrobcu, ktoré zodpovedajú vašim požiadavkám.

Otázka: S akými chemikáliami by som mal testovať morské vetracie zátky?

A: Pri morských aplikáciách používajte umelú morskú vodu (ASTM D1141) alebo prírodnú morskú vodu. Zahrňte vystavenie UV žiareniu a cyklické zmeny teploty od -20 °C do +70 °C, aby ste simulovali reálne morské podmienky. Trvanie testu by malo byť minimálne 500 hodín pre aplikácie na mori.

Otázka: Ako zistím, či moja odvzdušňovacia zátka neprešla testom ponorenia?

A: Medzi indikátory poruchy patrí viditeľné vniknutie vody, strata priedušnosti > 50%, zmena farby alebo poškodenie membrány, napučanie alebo praskanie tesnenia a degradácia puzdra. Pred testovaním si stanovte jasné kritériá vyhovuje/nevyhovuje na základe požiadaviek vašej aplikácie a prijateľných úrovní výkonu.

Otázka: Mám testovať ventilačné zátky jednotlivo alebo ako súčasť kompletných systémov krytov?

A: Testujte jednotlivo na overenie komponentov aj ako súčasť kompletných systémov na overenie integrácie. Individuálne testovanie overuje výkonnosť komponentov, zatiaľ čo systémové testovanie odhaľuje interakcie, účinky tepelnej rozťažnosti a inštalačné premenné, ktoré ovplyvňujú výkonnosť v reálnom svete.

-

Pozrite si podrobnú tabuľku vysvetľujúcu systém ochrany proti vniknutiu (IP) a čísla, ktoré označujú odolnosť proti prachu a vode. ↩

-

Zoznámte sa s vedeckými poznatkami o mikroporéznych membránach a o tom, ako umožňujú priechod plynu a zároveň blokujú priechod kvapalín. ↩

-

Prehľad materiálových vlastností kaučuku EPDM (etylénpropyléndiénový monomér), elastoméru známeho svojou vynikajúcou odolnosťou voči poveternostným vplyvom, ozónu a pare. ↩

-

Pochopenie koncepcie zrýchleného starnutia, procesu, ktorý sa používa na odhadnutie životnosti výrobku jeho vystavením zvýšeným záťažovým podmienkam. ↩