Poruchy korózie v káblových vývodkách spôsobujú katastrofálne prestoje systému, ohrozujú bezpečnosť a spôsobujú miliónové náklady na výmenu, ktorým by sa dalo predísť správnym pochopením elektrochemických procesov a výberom materiálu. Inžinieri často podceňujú mechanizmy korózie, čo vedie k predčasným poruchám v morskom, chemickom a priemyselnom prostredí, kde agresívne podmienky urýchľujú degradáciu materiálu. Zlý výber materiálu má za následok galvanickú koróziu, korózne praskanie pod napätím a útok prostredia, ktorý ohrozuje elektrickú aj mechanickú integritu.

Pochopenie koróznej chémie ukazuje, že pri výbere materiálu sa musí zohľadniť galvanická kompatibilita, podmienky vystavenia prostrediu a rozdiely v elektrochemickom potenciáli, pričom správny výber zliatiny a povrchová úprava zabezpečujú 10 až 50-krát dlhšiu životnosť v korozívnom prostredí. Komplexná analýza korózie zabezpečuje optimálny výber materiálu pre maximálnu životnosť.

Po analýze koróznych porúch z viac ako 5 000 inštalácií káblových vývodiek v námorných aplikáciách, aplikáciách na spracovanie chemikálií a na mori som identifikoval kritické elektrochemické faktory, ktoré určujú výkonnosť a životnosť materiálu. Dovoľte mi podeliť sa s vami o komplexné vedecké poznatky o korózii, ktoré vám pomôžu pri výbere materiálu a zabezpečia výnimočnú životnosť v najagresívnejších prostrediach.

Obsah

- Pochopenie základnej chémie korózie káblových vývodiek

- Ako rôzne materiály reagujú na korozívne prostredie

- Galvanická korózia: Skrytá hrozba vo viacmateriálových systémoch

- Pokročilé povrchové úpravy a ochranné nátery

- Často kladené otázky o prevencii korózie v káblových vývodkách

Pochopenie základnej chémie korózie káblových vývodiek

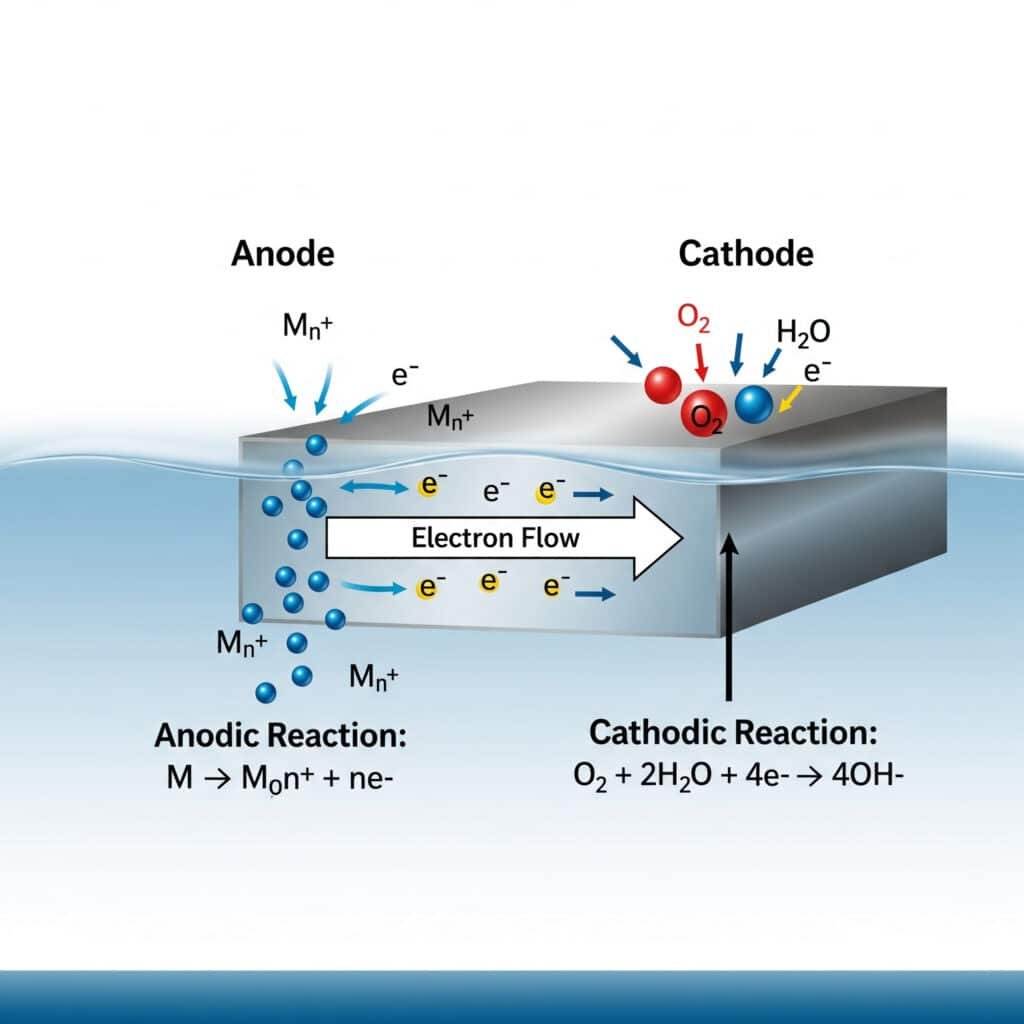

Korózia je v podstate elektrochemický proces1 pri ktorej kovy strácajú elektróny a vracajú sa do svojho prirodzeného oxidovaného stavu, pričom rýchlosť a mechanizmus závisia od vlastností materiálu a podmienok prostredia.

Ku korózii dochádza, keď kovy pôsobia ako anódy v elektrochemických článkoch, strácajú elektróny a vytvárajú kovové ióny, zatiaľ čo kyslík alebo iné oxidačné činidlá prijímajú elektróny na katódových miestach, pričom tento proces urýchľujú elektrolyty, teplota a pH, ktoré sa bežne vyskytujú v priemyselnom prostredí. Pochopenie týchto mechanizmov umožňuje účinné stratégie prevencie.

Elektrochemické základy

Základné korózne reakcie:

- Anodická reakcia: M → M^n+ + ne^- (oxidácia kovov)

- Katódová reakcia: O₂ + 4H^+ + 4e^- → 2H₂O (redukcia kyslíka, kyslý)

- Katódová reakcia: O₂ + 2H₂O + 4e^- → 4OH^- (redukcia kyslíka, alkalický)

- Celkový proces: Rozpúšťanie kovov spojené so spotrebou elektrónov

Termodynamické hnacie sily:

- Štandardné elektródové potenciály: Určenie sklonu ku korózii

- Galvanický rad2: Praktický rebríček šľachty v morskej vode

- Pourbaix diagramy3: Vzťahy pH a potenciálnej stability

- Zmeny voľnej energie: Termodynamická priaznivosť koróznych reakcií

Faktory prostredia ovplyvňujúce koróziu

Zloženie elektrolytov:

- Koncentrácia chloridov: Agresívny anión, ktorý rozkladá pasívne filmy

- Úrovne pH: Ovplyvňuje stabilitu kovu a tvorbu koróznych produktov

- Rozpustený kyslík: Primárny katodický reaktant v neutrálnych/alkalických podmienkach

- Teplota: Zrýchľuje reakčnú kinetiku (2x rýchlosť na 10°C)

- Vodivosť: Vyššia iónová sila zvyšuje korózny prúd

Fyzikálne faktory prostredia:

- Úroveň vlhkosti: Potrebné pre elektrochemické reakcie

- Teplotné cykly: Tepelné namáhanie ovplyvňuje ochranné fólie

- Vystavenie UV žiareniu: Rozkladá organické nátery a polyméry

- Mechanické namáhanie: Zrýchľuje koróziu v dôsledku koncentrácie napätia

- Štrbinové podmienky: Diferenciálne prevzdušňovanie vytvára agresívne lokálne prostredie

V spolupráci s Davidom, inžinierom údržby vo veľkom petrochemickom závode v Texase, sme skúmali poruchy káblových vývodiek v ich jednotkách na spracovanie síry. Pôsobenie sírovodíka spôsobovalo rýchlu koróziu štandardných vývodiek z nehrdzavejúcej ocele. Naša analýza korózie odhalila, že prechod na superduplexnú nehrdzavejúcu oceľ (UNS S32750) eliminoval poruchy a predĺžil životnosť z 2 rokov na viac ako 15 rokov.

Korózne mechanizmy v káblových vývodkách

Rovnomerná korózia:

- Mechanizmus: Rovnomerný úbytok kovu na exponovaných povrchoch

- Faktory sadzby: Materiálové zloženie, agresivita prostredia

- Predvídateľnosť: Relatívne predvídateľné na základe údajov o rýchlosti korózie

- Prevencia: Správny výber materiálu, ochranné nátery

Lokalizovaná korózia:

- Dierna korózia: Koncentrovaný útok vytvárajúci hlboké prieniky

- Štrbinová korózia: Agresívne podmienky v stiesnených priestoroch

- Korózne praskanie pod napätím4: Kombinované namáhanie a korozívne prostredie

- Medzikryštalická korózia: Útok pozdĺž hraníc zŕn v senzibilizovaných zliatinách

Korózne správanie špecifické pre materiál

| Materiál | Primárne spôsoby korózie | Kritické prostredia | Ochranné mechanizmy |

|---|---|---|---|

| Uhlíková oceľ | Rovnomerné, jamky | Morský, kyslý | Nátery, katódová ochrana |

| Nerezová oceľ 316 | Dierkovanie, štrbiny | Roztoky chloridov | Pasívny film, správny výber triedy |

| Hliníkové zliatiny | Pitting, galvanický | Morský, alkalický | eloxovanie, výber zliatiny |

| Mosadz | Dezincifikácia, SCC | Amoniak, stres | Inhibované zliatiny, zníženie napätia |

| Inconel 625 | Minimálna korózia | Extrémne prostredia | Film z oxidu chrómu |

Ako rôzne materiály reagujú na korozívne prostredie

Výber materiálu musí zohľadňovať špecifické mechanizmy korózie a podmienky prostredia, aby sa zabezpečila optimálna funkčnosť a životnosť.

Rôzne materiály vykazujú veľmi rozdielnu odolnosť proti korózii na základe ich chemického zloženia, mikroštruktúry a schopnosti vytvárať ochranné povrchové vrstvy, pričom nehrdzavejúce ocele sa spoliehajú na pasivitu oxidu chrómu, hliník vytvára ochranné vrstvy oxidu a špeciálne zliatiny používajú na zvýšenú ochranu viacero legujúcich prvkov. Pochopenie interakcií medzi materiálom a prostredím vedie k optimálnemu výberu.

Analýza výkonu z nehrdzavejúcej ocele

Austenitické nehrdzavejúce ocele (séria 300):

- Zloženie 316L: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0,03% C

- Odolnosť proti korózii: Vynikajúce vo väčšine prostredí, obmedzené vo vysokochloridovom prostredí

- Odolnosť proti jamkovaniu: PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Kritické aplikácie: námorníctvo, spracovanie potravín, manipulácia s chemikáliami

- Obmedzenia: Chloridom indukovaná jamková korózia pri teplote nad 60 °C, korózne praskanie pod napätím

Duplexné nehrdzavejúce ocele:

- 2205 zloženie: 22% Cr, 5% Ni, 3% Mo, vyvážený ferit/austenit

- Odolnosť proti korózii: Lepšie ako 316L, vynikajúca odolnosť voči chloridom

- Odolnosť proti jamkovaniu: PREN ≈ 35, výrazne vyšší ako austenitické triedy

- Mechanické vlastnosti: Vyššia pevnosť, lepšia odolnosť proti korózii

- Aplikácie: Na mori, pri spracovaní chemikálií, v prostredí s vysokým obsahom chloridov

Super duplexné nehrdzavejúce ocele:

- 2507 zloženie: 25% Cr, 7% Ni, 4% Mo, prídavok dusíka

- Odolnosť proti korózii: Výnimočný výkon v agresívnom prostredí

- Odolnosť proti jamkovaniu: PREN ≈ 42, vhodné pre náročné prevádzky

- Zohľadnenie nákladov: 3-5x vyššia cena ako 316L, odôvodnené pre kritické aplikácie

- Aplikácie: Systémy morskej vody, chemické spracovanie, pobrežné plošiny

V spolupráci s Hassanom, ktorý riadi kontrolu korózie pre veľký odsoľovací závod v Saudskej Arábii, sme hodnotili výkon káblových vývodiek v prostredí s vysokou teplotou morskej vody. Štandardná nehrdzavejúca oceľ 316L vykazovala do 6 mesiacov poruchy spôsobené jamkovou koróziou. Naše superduplexné káblové vývodky 2507 fungovali viac ako 5 rokov bez akýchkoľvek problémov s koróziou, a to aj napriek agresívnemu pôsobeniu 80 °C morskej vody.

Charakteristika korózie hliníkovej zliatiny

Hliník 6061-T6:

- Zloženie: 1% Mg, 0,6% Si, vyvážený hliník

- Mechanizmus korózie: Ochranná vrstva oxidu hlinitého (Al₂O₃)

- Citlivosť na životné prostredie: Náchylné na tvorbu jamiek v roztokoch chloridov

- Galvanické obavy: Anodický voči väčšine kovov, vyžaduje izoláciu

- Aplikácie: Letecký a kozmický priemysel, automobilový priemysel, všeobecný priemysel (nie námorný)

Hliník triedy 5083 pre námornú dopravu:

- Zloženie: 4.5% Mg, zvýšená odolnosť proti korózii

- Odolnosť proti korózii: Vynikajúci výkon v morskom prostredí

- Napäťová korózia: Odolnosť voči SCC v námorných aplikáciách

- Úvahy o zváraní: Zachováva odolnosť proti korózii po zváraní

- Aplikácie: Námorné stavby, zariadenia na mori, stavba lodí

eloxovaný hliník Výkon:

- eloxovanie typu II: 10-25 μm vrstva oxidu, zvýšená ochrana proti korózii

- Eloxovanie typu III: 25-100 μm tvrdá vrstva, vynikajúca odolnosť

- Ošetrenie tesnením: Zlepšenie odolnosti proti korózii v agresívnych prostrediach

- Zlepšenie výkonu: 5-10x dlhšia životnosť v porovnaní s holým hliníkom

- Obmedzenia: Poškodenie náteru vystavuje substrát zrýchlenej korózii

Výkonnosť špeciálnej zliatiny

Inconel 625 (UNS N06625):

- Zloženie: 58% Ni, 20-23% Cr, 8-10% Mo, 3,6% Nb

- Odolnosť proti korózii: Výnimočný výkon v extrémnych prostrediach

- Teplotná odolnosť: Zachováva si vlastnosti až do 650 °C

- Chemická odolnosť: Odolnosť voči kyselinám, zásadám a oxidačným podmienkam

- Faktor nákladov: 10 - 15-násobok ceny nehrdzavejúcej ocele, odôvodnené pre kritické služby

Hastelloy C-276:

- Zloženie: 57% Ni, 16% Cr, 16% Mo, 4% W

- Odolnosť proti korózii: Vynikajúci výkon pri redukcii kyselín

- Všestrannosť: Vynikajúce v oxidačnom aj redukčnom prostredí

- Aplikácie: Chemické spracovanie, kontrola znečistenia, spracovanie odpadu

- Výkon: Prakticky odolné voči koróznemu praskaniu pod napätím

Galvanická korózia: Skrytá hrozba vo viacmateriálových systémoch

Galvanická korózia vzniká, keď sú rozdielne kovy elektricky spojené v prítomnosti elektrolytu, čím dochádza k zrýchleniu korózie aktívnejšieho kovu.

Galvanická korózia môže pri spojení nekompatibilných kovov zvýšiť rýchlosť korózie na 10 až 100-násobok bežnej úrovne, pričom jej závažnosť závisí od rozdielu potenciálov medzi materiálmi, plošných pomerov a vodivosti elektrolytu, takže analýza kompatibility materiálov je pre návrh systému káblových vývodiek kritická. Správny výber materiálu zabraňuje katastrofickým galvanickým poruchám.

Galvanický rad a kompatibilita

Galvanický rad v morskej vode (od najvzácnejšieho po najmenej vznešený):

- Platina, zlato - Vysoko katodické (chránené)

- Inconel 625, Hastelloy C - Vynikajúca šľachta

- Nerezová oceľ 316 (pasívna) - Dobrá šľachta, keď je pasívna

- Meď, bronz - Mierna šľachta

- Mosadz - Mierna aktivita

- Uhlíková oceľ - Aktívne (ľahko koroduje)

- Hliníkové zliatiny - Vysoko aktívny

- Zinok - Najaktívnejší (obetavý)

Usmernenia o kompatibilite:

- Bezpečné kombinácie: Materiály v rámci rozdielu potenciálov 0,25 V

- Výstražná zóna: Rozdiel 0,25-0,50 V, vyžaduje vyhodnotenie

- Nebezpečné kombinácie: >0,50 V rozdiel, vyhnite sa priamemu kontaktu

- Plošné účinky: Veľký pomer katódy a malej anódy urýchľuje koróziu

- Vplyv vzdialenosti: Galvanický prúd klesá s oddeľujúcou vzdialenosťou

Príklady galvanickej korózie v reálnom svete

Prípadová štúdia 1: Hliníkové káblové vývodky s oceľovými krytmi

- Problém: Hliníkové vývodky pri montáži na oceľové panely rýchlo korodujú

- Mechanizmus: Hliník anodický voči oceli, zrýchlené rozpúšťanie

- Riešenie: Izolačné podložky z nehrdzavejúcej ocele, dielektrické povlaky

- Výsledok: Predĺžená životnosť od 6 mesiacov do viac ako 5 rokov

Prípadová štúdia 2: Mosadzné vývodky s hliníkovými káblami

- Problém: Hliníkové káblové koncovky korodujú na rozhraní mosadznej vývodky

- Mechanizmus: Hliník anodický voči mosadzi, koncentrovaný útok na spoj

- Riešenie: Pocínované hliníkové výstupky, antikorózne zlúčeniny

- Výsledok: Odstránenie galvanickej korózie, zachovanie elektrickej integrity

V spolupráci s Mariou, inžinierkou pre koróziu u významného prevádzkovateľa veterných fariem na mori, sme sa zaoberali galvanickou koróziou medzi hliníkovými káblovými vývodkami a oceľovými konštrukciami veží. Pôvodná konštrukcia vykazovala silnú koróziu hliníka v priebehu 18 mesiacov. Naše riešenie s použitím vývodiek z nehrdzavejúcej ocele 316L so správnou izoláciou eliminovalo galvanické účinky a dosiahlo 25-ročnú projektovanú životnosť.

Stratégie prevencie galvanickej korózie

Prístupy k výberu materiálu:

- Kompatibilné materiály: Používanie kovov v galvanickom rade

- Obetná ochrana: Zámerné používanie aktívnejších materiálov ako anód

- Systémy ušľachtilých materiálov: Používajte zliatiny odolné voči korózii

- Náterové systémy: Izolácia rozdielnych kovov pomocou ochranných bariér

Dizajnové riešenia:

- Elektrická izolácia: Nevodivé tesnenia, puzdrá, nátery

- Optimalizácia pomeru plochy: Minimalizácia plochy anódy vzhľadom na katódu

- Návrh odvodnenia: Zabráňte hromadeniu elektrolytov v štrbinách

- Prístupnosť: Konštrukcia pre prístup na kontrolu a údržbu

Faktory prostredia ovplyvňujúce galvanickú koróziu

| Životné prostredie | Vodivosť elektrolytu | Galvanické riziko | Priorita prevencie |

|---|---|---|---|

| Námorná/mořská voda | Veľmi vysoká | Extrémne | Kritické - použitie kompatibilných materiálov |

| Priemyselné/chemické | Vysoká | Závažné | Dôležité - vyžaduje sa izolácia |

| Mestské/znečistené | Mierne | Mierne | Odporúčané - ochranné opatrenia |

| Vidiecky/suchý | Nízka | Minimálne | Základné - štandardné postupy primerané |

Pokročilé povrchové úpravy a ochranné nátery

Povrchové úpravy a nátery poskytujú dodatočnú ochranu proti korózii nad rámec výberu základného materiálu a často predlžujú životnosť 5 až 20-krát.

Pokročilé povrchové úpravy vrátane galvanického pokovovania, konverzných povlakov a organických systémov vytvárajú bariérovú ochranu a modifikujú elektrochémiu povrchu, aby sa zabránilo vzniku korózie, pričom správny výber a aplikácia poskytujú desaťročia ochrany v agresívnom prostredí. Pochopenie mechanizmov povlakovania zabezpečuje optimálne stratégie ochrany.

Systémy galvanického pokovovania

Pozinkovanie:

- Mechanizmus: Obetavá ochrana oceľových podkladov

- Hrúbka: 5-25 μm typicky, hrubšie pre náročné prevádzky

- Výkon: 1-5 rokov ochrany v závislosti od prostredia

- Aplikácie: Všeobecné priemyselné prostredie s miernou koróziou

- Obmedzenia: Obmedzená teplotná kapacita (<100 °C)

Niklovanie:

- Mechanizmus: Bariérová ochrana s vynikajúcou odolnosťou proti korózii

- Hrúbka: 10-50 μm na ochranu proti korózii

- Výkon: 10-20 rokov v miernom prostredí

- Aplikácie: námorné, chemické spracovanie, dekoratívne

- Výhody: Tvrdý povrch, odolnosť proti opotrebovaniu, teplotná odolnosť

Chrómovanie:

- Mechanizmus: Extrémne tvrdý povrch odolný voči korózii

- Typy: Dekoratívny (tenký) vs. tvrdý chróm (hrubý)

- Výkon: Výnimočná odolnosť v agresívnom prostredí

- Aplikácie: Hydraulické systémy, chemické spracovanie, odolnosť proti opotrebovaniu

- Obavy o životné prostredie: Predpisy týkajúce sa šesťmocného chrómu

Konverzné nátery

Konverzia chrómu (hliník):

- Mechanizmus: Chemická premena hliníkového povrchu na chromátový film

- Výkon: Vynikajúca ochrana proti korózii a priľnavosť farby

- Hrúbka: 1-5 μm, priehľadná až zlatistá farba

- Aplikácie: Požiadavky na letecký a vojenský priemysel, vysoký výkon

- Predpisy: Obmedzenia RoHS sú hnacou silou alternatívnych spôsobov ošetrenia

Konverzia fosfátov (oceľ):

- Mechanizmus: Tvorba kryštálov fosforečnanu železa/zinku/mangánu

- Výkon: Vynikajúci základ pre náterové systémy, mierna samostatná ochrana

- Aplikácie: Automobilový priemysel, výroba spotrebičov, všeobecná výroba

- Výhody: Zlepšená priľnavosť farby, mazanie pri rozjazde

- Proces: Čistenie kyselinou, fosfátovanie, neutralizácia, sušenie

Eloxovanie (hliník):

- Typ II: 10-25 μm, dekoratívna a stredná ochrana

- Typ III: 25-100 μm, tvrdá vrstva pre náročné prevádzky

- Tesnenie: Výrazne zlepšuje odolnosť proti korózii

- Výkon: 10-25 rokov v morskom prostredí pri správnom utesnení

- Aplikácie: Architektúra, námorníctvo, letectvo, elektronika

Organické náterové systémy

Práškové nátery:

- Chémia: Epoxidové, polyesterové, polyuretánové, hybridné systémy

- Použitie: Elektrostatický nástrek, tepelné vytvrdzovanie

- Výkon: Vynikajúca trvanlivosť, chemická odolnosť

- Hrúbka: Typicky 50-150 μm

- Výhody: Súlad s požiadavkami na ochranu životného prostredia, vynikajúca kvalita povrchovej úpravy

Systémy tekutých farieb:

- Základné materiály: Epoxidový polyuretán s vysokým obsahom zinku na ochranu proti korózii

- Vrchné nátery: Polyuretán, fluoropolymér pre odolnosť voči poveternostným vplyvom

- Návrh systému: Viacero vrstiev pre maximálnu ochranu

- Výkon: 15-25 rokov pri správnom návrhu systému

- Aplikácie: námorné, chemické, architektonické, priemyselné

V spolupráci s našimi špecialistami na nátery v spoločnosti Bepto Connector sme vyvinuli viacvrstvový ochranný systém pre káblové priechodky v aplikáciách na mori: epoxidový základný náter bohatý na zinok, prechodný epoxidový náter a vrchný fluoropolymérový náter. Tento systém poskytuje viac ako 25-ročnú ochranu v morskom prostredí a výrazne prekonáva jednovrstvové nátery.

Kritériá výberu náteru

Environmentálne aspekty:

- Expozícia chemickým látkam: Požiadavky na odolnosť voči kyselinám, zásadám a rozpúšťadlám

- Teplotný rozsah: Prevádzkové a špičkové teplotné limity

- Vystavenie UV žiareniu: Vonkajšie aplikácie si vyžadujú UV stabilné systémy

- Mechanické požiadavky: Požiadavky na oter, náraz, pružnosť

- Elektrické vlastnosti: Požiadavky na vodivosť a izoláciu

Požiadavky na výkon:

- Životnosť: 5-25 rokov v závislosti od kritickosti aplikácie

- Prístup k údržbe: Vykonateľnosť a frekvencia obnovy náteru

- Počiatočné náklady: Náklady na náterový systém v porovnaní s výkonnostnými výhodami

- Náklady na životný cyklus: Celkové náklady vrátane údržby a výmeny

- Dodržiavanie právnych predpisov: Environmentálne a bezpečnostné predpisy

Zabezpečenie kvality náterov

Normy na prípravu povrchu:

- Normy SSPC/NACE[^5]: Požiadavky na čistotu povrchu

- Požiadavky na profil: Drsnosť povrchu pre priľnavosť

- Kontrola kontaminácie: Odstraňovanie oleja, soli a vlhkosti

- Podmienky prostredia: Teplota, vlhkosť počas aplikácie

- Kontrola kvality: Protokoly o kontrole a testovaní

Testovanie výkonu:

- Testovanie soľnou hmlou: ASTM B117, zrýchlené hodnotenie korózie

- Cyklické testovanie: ASTM D5894, realistická simulácia prostredia

- Testovanie adhézie: Testovanie celistvosti povlaku priečnym rezom a odtrhnutím

- Meranie hrúbky: Rovnomernosť náteru a súlad so špecifikáciami

- Monitorovanie v teréne: Dlhodobé overovanie výkonnosti

V spoločnosti Bepto Connector si uvedomujeme, že prevencia korózie si vyžaduje komplexné pochopenie elektrochemických procesov, kompatibility materiálov a environmentálnych faktorov. Náš pokročilý výber materiálov, povrchové úpravy a programy zabezpečenia kvality zabezpečujú výnimočnú odolnosť voči korózii a predĺženú životnosť v najagresívnejších prostrediach.

Záver

Korózna chémia zásadne určuje životnosť káblových vývodiek prostredníctvom elektrochemických procesov, ktoré možno kontrolovať správnym výberom materiálu, analýzou galvanickej kompatibility a pokročilými povrchovými úpravami. Pochopenie týchto mechanizmov umožňuje inžinierom špecifikovať káblové vývodky, ktoré poskytujú 10 až 50-krát dlhšiu životnosť v korozívnom prostredí.

Úspech si vyžaduje komplexnú analýzu podmienok prostredia, kompatibility materiálov a stratégií ochrany, a nie spoliehanie sa len na všeobecné špecifikácie. V spoločnosti Bepto Connector vám vďaka našim hlbokým znalostiam vedy o korózii a rozsiahlym skúsenostiam z praxe zabezpečíme káblové vývodky optimalizované na výnimočnú odolnosť vo vašom špecifickom korozívnom prostredí.

Často kladené otázky o prevencii korózie v káblových vývodkách

Otázka: Ako určím, ktorý materiál káblovej vývodky je najlepší pre moje korozívne prostredie?

A: Analyzujte svoje špecifické prostredie vrátane teploty, pH, vystavenia chemickým látkam a hladiny chloridov, potom si pozrite údaje o galvanických radoch a tabuľky kompatibility materiálov. Pre morské prostredie poskytuje optimálny výkon superduplexná nehrdzavejúca oceľ alebo Inconel, zatiaľ čo chemické spracovanie môže vyžadovať Hastelloy alebo iné špeciálne zliatiny.

Otázka: Čo je galvanická korózia a ako jej môžem zabrániť pri inštalácii káblových vývodiek?

A: Galvanická korózia vzniká, keď sú rozdielne kovy elektricky spojené v elektrolyte, čo spôsobuje zrýchlenú koróziu aktívnejšieho kovu. Zabráňte jej použitím kompatibilných materiálov (v rámci rozdielu potenciálov 0,25 V), elektrickou izoláciou pomocou nevodivých tesnení alebo ochranných náterov na prerušenie galvanického obvodu.

Otázka: O koľko predĺži životnosť káblových vývodiek správny výber materiálu?

A: Správny výber materiálu môže predĺžiť životnosť 10 až 50-krát v závislosti od prostredia. Napríklad prechod z uhlíkovej ocele na superduplexnú nehrdzavejúcu oceľ v morskej vode môže zvýšiť životnosť z 1 - 2 rokov na viac ako 25 rokov, zatiaľ čo pokročilé povlaky môžu zabezpečiť ďalšie 5 - 20-násobné zlepšenie.

Otázka: Stojí povrchová úprava a nátery za dodatočné náklady na ochranu proti korózii?

A: Áno, povrchové úpravy zvyčajne stoja na začiatku o 10-30% viac, ale môžu predĺžiť životnosť 5 až 20-krát, čím zabezpečia vynikajúcu návratnosť investícií. Napríklad eloxovaný hliník stojí 20% viac ako holý hliník, ale v morskom prostredí vydrží 10-krát dlhšie, čo vedie k výrazným úsporám nákladov počas životného cyklu.

Otázka: Ako si môžem overiť, že moje káblové vývodky budú odolné voči korózii v mojej konkrétnej aplikácii?

A: Vyžiadajte si údaje z koróznych testov špecifických pre vaše prostredie, vykonajte pilotné inštalácie na overenie v teréne, špecifikujte materiály s overenými skúsenosťami v podobných aplikáciách a zvážte zrýchlené korózne testy (soľná hmla, cyklické testy) na overenie výkonu pred úplným nasadením.

-

Zoznámte sa so základmi elektrochémie, ktorá sa zaoberá chemickými reakciami, pri ktorých dochádza k pohybu elektrónov. ↩

-

Zoznámte sa s kľúčovými priemyselnými normami AMPP (predtým NACE/SSPC) pre správnu prípravu povrchov pred nanesením náteru. ↩

-

Zistite, ako sa tieto diagramy potenciálu a pH používajú na predpovedanie termodynamickej stability a korózneho správania kovov vo vodných roztokoch. ↩

-

Preskúmajte tento mechanizmus zlyhania, pri ktorom kombinácia ťahového napätia a korozívneho prostredia vedie k vzniku trhlín v náchylných materiáloch. ↩