Úvod

Predstavte si to: Práve ste nainštalovali kritický elektrický systém v pobrežnom zariadení a po šiestich mesiacoch zistíte, že vaše káblové vývodky skorodovali na nepoznanie. Vzduch nasýtený soľou zmenil vaše "námorné" komponenty na hrdzavé relikvie, ktoré ohrozujú integritu a bezpečnosť systému. Tento scenár nočnej mory sa v pobrežnom prostredí odohráva častejšie, ako by ste si mysleli.

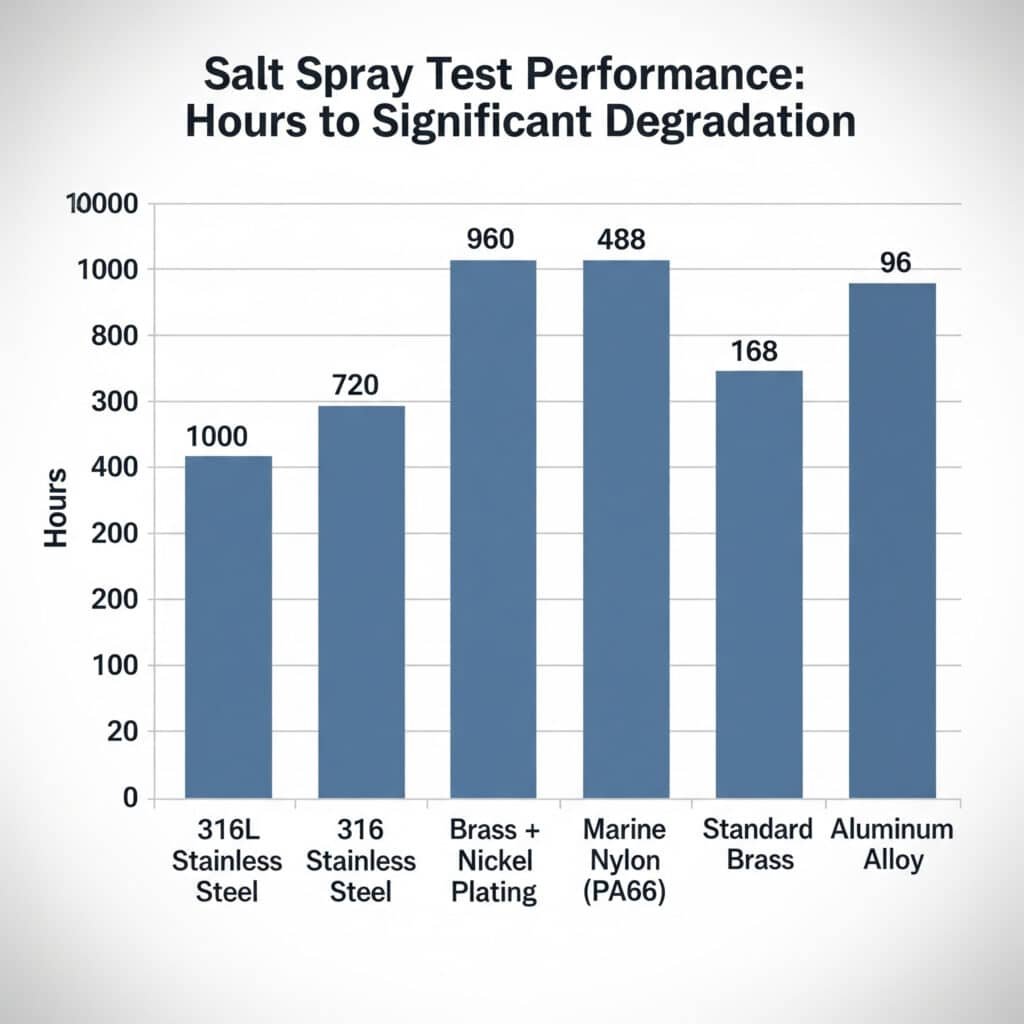

Odpoveď je jasná: káblové vývodky z nehrdzavejúcej ocele 316L v testoch soľnou hmlou konzistentne prekonávajú všetky ostatné materiály a vydržia viac ako 1000 hodín bez výraznejšej korózie, za nimi nasleduje mosadz s poniklovaním (viac ako 720 hodín) a nylon námornej triedy (viac ako 480 hodín). Tieto výsledky pochádzajú z prísnych ASTM B1171 testovanie, ktoré simuluje roky vystavenia pobrežnej vode v priebehu niekoľkých týždňov.

Ako človek, ktorý bol svedkom nespočetných zlyhaní materiálu v morskom prostredí, vám môžem povedať, že výber nesprávneho materiálu káblových vývodiek nie je len nákladný - môže mať katastrofálne následky. V spoločnosti Bepto sme vykonali rozsiahle testovanie v soľnej hmle v rámci celého nášho sortimentu výrobkov a výsledky vás možno prekvapia. Dovoľte mi, aby som sa s vami podelil o to, čo sme sa naučili na základe tisícok hodín testovania a reálneho nasadenia na pobreží.

Obsah

- Čo je testovanie soľnou hmlou a prečo je dôležité?

- Ako si vedú rôzne materiály káblových vývodiek pri testoch soľnou hmlou?

- Ktoré konkrétne triedy materiálov poskytujú najlepšiu ochranu pobrežia?

- Aký výkon v reálnom svete môžete očakávať od špičkových materiálov?

- Často kladené otázky o testovaní káblových vývodiek soľnou hmlou

Čo je testovanie soľnou hmlou a prečo je dôležité?

Testovanie soľnou hmlou nie je len ďalším certifikačným políčkom - je to vaša krištáľová guľa do budúcej výkonnosti vašich káblových vývodiek v pobrežnom prostredí.

Testovanie soľnou hmlou (ASTM B117) vystavuje materiály nepretržitej 5% hmle chloridu sodného pri teplote 35 °C počas dlhšieho obdobia, čím simuluje zrýchlenú koróziu na pobreží, ktorá by zvyčajne trvala roky, kým by sa prirodzene vyvinula. Tento štandardizovaný test poskytuje kvantifikovateľné údaje o trvanlivosti materiálu a pomáha predpovedať reálny výkon v námorných aplikáciách.

Prečo je pobrežné prostredie také ničivé

Kombinácia častíc soli, vlhkosti a teplotných výkyvov vytvára dokonalú búrku pre koróziu. Keď sa soľ usadzuje na kovových povrchoch, vytvára elektrolyt, ktorý urýchľuje oxidačné procesy. To je dôvod, prečo káblové vývodky, ktoré vo vnútrozemí fungujú perfektne, môžu v blízkosti oceánu v priebehu niekoľkých mesiacov katastrofálne zlyhať.

Spomínam si na prácu s Davidom, manažérom zariadení na veternej farme na pobreží Severného mora v Dánsku. Pôvodne si vybral štandardné mosadzné káblové vývodky, aby ušetril náklady, pretože si myslel, že morské prostredie nebude také drsné. V priebehu ôsmich mesiacov musel núdzovo vymeniť 47 turbín. Ponaučenie? Údaje z testovania soľnou hmlou nie sú teoretické - sú predvídavé.

Testovacie normy a interpretácia

Naše testovanie prebieha podľa protokolov ASTM B117 s hodnotením v intervaloch 24, 48, 96, 168, 240, 480, 720 a 1000 hodín. Hodnotíme:

- Vzhľad červenej hrdze (indikátor okamžitého zlyhania)

- Biele produkty proti korózii (skoré príznaky degradácie)

- Expozícia základného materiálu (zlyhanie ochranného náteru)

- Rozmerové zmeny (vplyv na integritu tesnenia)

Ako si vedú rôzne materiály káblových vývodiek pri testoch soľnou hmlou?

Rozdiely vo výkone materiálov pri testovaní soľnou hmlou sú dramatické a pochopenie týchto rozdielov vás môže zachrániť pred nákladnými poruchami.

Hodnotenie výkonnosti materiálov na základe nášho komplexného testovania: Nerezová oceľ 316L (viac ako 1000 hodín), nehrdzavejúca oceľ 316 (viac ako 960 hodín), mosadz s poniklovaním (viac ako 720 hodín), nylon námornej kvality (viac ako 480 hodín), štandardná mosadz (168 hodín) a hliníkové zliatiny (96 hodín). Tieto výsledky predstavujú bod, v ktorom je viditeľná výrazná korózia alebo degradácia.

Podrobná analýza výkonu

| Materiál | Hodiny do prvej korózie | Hodiny do významnej degradácie | Vhodnosť pre pobrežie |

|---|---|---|---|

| Nerezová oceľ 316L | 720+ | 1000+ | Vynikajúce |

| Nerezová oceľ 316 | 480+ | 960+ | Vynikajúce |

| Mosadz + niklovanie | 240+ | 720+ | Veľmi dobré |

| Nylon pre námorné použitie (PA66) | 168+ | 480+ | Dobrý |

| Štandardná mosadz | 48+ | 168+ | Chudobný |

| Hliníková zliatina | 24+ | 96+ | Nevhodné |

Vedecké poznatky o výkone materiálov

Vynikajúci výkon nehrdzavejúcej ocele pochádza z obsahu chrómu, ktorý tvorí pasívna vrstva oxidu2 ktorá sa pri poškodení sama zahojí. Vyšší obsah molybdénu v 316L poskytuje dodatočnú odolnosť voči chloridom, takže je ideálny na priame vystavenie morskej vode.

Poniklovaná mosadz vytvára bariérový povlak, ktorý chráni základnú zliatinu medi a zinku. Keď sa však táto bariéra naruší v dôsledku jamkovania alebo opotrebovania, dochádza k rýchlej degradácii.

Nylon námornej triedy ponúka prekvapivú odolnosť vďaka UV stabilizátorom a modifikátorom nárazu, hoci je náchylný na praskanie pod vplyvom kombinovaného soľného a teplotného cyklu.

Ktoré konkrétne triedy materiálov poskytujú najlepšiu ochranu pobrežia?

Nie všetky materiály v rámci tej istej kategórie sú rovnako výkonné - špecifické triedy a úpravy spôsobujú obrovské rozdiely v pobrežných aplikáciách.

Pri aplikáciách z nehrdzavejúcej ocele 316L s nízkym obsahom uhlíka (≤0,03%) poskytuje optimálnu odolnosť voči chloridom, zatiaľ čo duplexná nehrdzavejúca oceľ 2205 ponúka ešte lepšie vlastnosti pre extrémne prostredia. Pri mosadzných aplikáciách poskytuje najlepší pomer ochrany a nákladov niklovanie s hrúbkou minimálne 25 mikrónov s vrchnou vrstvou chrómu.

Špecifikácie materiálu Premium

Nerezová oceľ 316L (odporúčaná trieda)

- Obsah uhlíka: ≤0,03%

- Molybdén: 2,0-3,0%

- Chróm: 16.0-18.0%

- Nikel: 10.0-14.0%

- Hodnota PREN: >24 (Ekvivalentné číslo odolnosti proti jamkovaniu3)

Morská mosadz so zvýšeným pokovovaním

- Základňa: CuZn39Pb3 (CW614N)

- Niklovanie: 25-40 mikrónov

- Chrómový vrchný náter: 0,3-0,8 mikrónov

- Tepelné spracovanie po pokovovaní: 150 °C na uvoľnenie napätia

Overovanie v reálnom svete

Hassan, ktorý prevádzkuje niekoľko pobrežných plošín v Perzskom zálive, spočiatku spochybnil naše odporúčanie pre 316L namiesto štandardnej nehrdzavejúcej ocele 316. "Cenový rozdiel sa mi zdal zbytočný," povedal mi. Avšak po tom, čo bol svedkom toho, ako si káblové vývodky 316L zachovali perfektný stav počas troch rokov priameho vystavenia morskej vode, zatiaľ čo jednotky 316 vykazovali skorú tvorbu jamiek, konvertoval. Ponaučenie: v extrémnych prostrediach nie je špecifickosť triedy materiálu voliteľná.

Technológie povrchových úprav, ktoré fungujú

Okrem základných materiálov majú na výkonnosť výrazný vplyv aj povrchové úpravy:

PVD (Physical Vapor Deposition) povlaky na nehrdzavejúcej oceli môže predĺžiť odolnosť voči soľnej hmle na viac ako 2000 hodín, aj keď za cenu značných nákladov.

Bezelektrický nikel s PTFE poskytuje vynikajúcu odolnosť proti korózii v kombinácii s nízkym trením pre jednoduchšiu inštaláciu a údržbu.

Keramikou plnené nylonové zmesi ponúkajú viac ako 200-hodinové zlepšenie v porovnaní so štandardným lodným nylonom pri zachovaní cenových výhod v porovnaní s kovmi.

Aký výkon v reálnom svete môžete očakávať od špičkových materiálov?

Základom je laboratórne testovanie, ale v reálnom svete sú pri pobreží prítomné ďalšie faktory, ktoré môžu výrazne ovplyvniť životnosť káblových vývodiek.

V skutočných pobrežných inštaláciách káblové vývodky z nehrdzavejúcej ocele 316L zvyčajne poskytujú 15 - 20 rokov bezúdržbovej prevádzky, poniklovaná mosadz poskytuje 8 - 12 rokov a nylon námornej triedy 5 - 8 rokov v závislosti od vystavenia UV žiareniu a mechanickému namáhaniu. Tieto časové rámce predpokladajú správnu inštaláciu a protokoly o pravidelných kontrolách.

Faktory prostredia okrem soľného postreku

UV žiarenie urýchľuje degradáciu polyméru v nylonových káblových vývodkách, najmä v tropických pobrežných oblastiach, kde UV index4 pravidelne prekračuje 10.

Teplotné cykly medzi dňom a nocou vytvára rozťažné/kontrakčné napätie, ktoré môže ohroziť tesnenia a urýchliť koróziu na materiálových rozhraniach.

Mechanické vibrácie od vetra alebo prevádzky zariadenia môže spôsobiť korózia5 aj v inak odolných materiáloch.

Protokoly o údržbe a kontrole

Aj tie najlepšie materiály si v prímorskom prostredí vyžadujú správnu údržbu:

Ročné vizuálne kontroly by ste mali skontrolovať:

- Zmena farby alebo zafarbenie povrchu

- celistvosť a pružnosť tesnenia

- Stav závitu a jednoduchosť ovládania

- Účinnosť odľahčenia kábla

Polročné overovanie krútiaceho momentu zabezpečuje správne stlačenie bez nadmerného namáhania komponentov.

Päťročné podrobné hodnotenie by malo zahŕňať testovanie elektrickej kontinuity a overenie tlaku tesnenia.

Záver

Testovanie soľnou hmlou poskytuje neoceniteľné poznatky o výkone materiálu káblových vývodiek, ale skutočná hodnota vyplýva z toho, že tieto výsledky sa premietnu do inteligentného výberu materiálu pre vašu konkrétnu pobrežnú aplikáciu. Zatiaľ čo nehrdzavejúca oceľ 316L sa neustále umiestňuje na popredných miestach v rebríčkoch výkonnosti, optimálny výber závisí od vášho rozpočtu, požiadaviek na inštaláciu a možností údržby. Pamätajte, že najdrahšie zlyhanie materiálu je to, ktoré nastane po inštalácii - investujte do správnych údajov z testovania a overených materiálov už od začiatku.

Často kladené otázky o testovaní káblových vývodiek soľnou hmlou

Otázka: Koľko hodín testovania soľnou hmlou sa rovná skutočnému vystaveniu na pobreží?

A: Všeobecne platí, že 1000 hodín testovania soľnou hmlou podľa normy ASTM B117 zodpovedá približne 5-7 rokom mierneho vystavenia pobrežnej vode, hoci sa to výrazne líši v závislosti od miestnych podmienok, ako je vlhkosť, cyklické zmeny teploty a blízkosť slanej vody.

Otázka: Môžu káblové vývodky prejsť skúškou soľnou hmlou, ale napriek tomu zlyhať v pobrežných aplikáciách?

A: Áno, skúška soľnou hmlou hodnotí len odolnosť proti korózii za špecifických podmienok. Skutočné pobrežné prostredie je vystavené UV žiareniu, teplotným cyklom, mechanickému namáhaniu a rôznym koncentráciám soli, ktoré môžu spôsobiť rôzne spôsoby porúch, ktoré štandardné testovanie nezachytí.

Otázka: Aké je minimálne trvanie skúšky soľnou hmlou, ktorú by som mal vyžadovať pre káblové vývodky na pobreží?

A: V prípade mierneho pobrežného prostredia sa vyžaduje minimálne 480 hodín bez výraznej korózie. V prípade priameho vystavenia moru alebo drsných pobrežných podmienok uveďte viac ako 720 hodín. Kritické aplikácie by mali vyžadovať výkon 1000+ hodín.

Otázka: Musia sa nylonové káblové vývodky testovať v soľnej hmle, keďže nie sú kovové?

A: Absolútne. Hoci nylon nekoroduje ako kovy, testovanie soľnou hmlou odhalilo praskanie pod napätím, zmeny rozmerov a degradáciu tesnenia, ktoré môžu ohroziť stupeň krytia a ochranu káblov v pobrežnom prostredí.

Otázka: Ako overím výsledky skúšok soľnou hmlou od dodávateľov káblových vývodiek?

A: Vyžiadajte si kompletné protokoly o skúškach s fotografickou dokumentáciou vo viacerých časových intervaloch, overte si, či skúšky vykonali akreditované laboratóriá podľa noriem ASTM B117, a žiadajte skúšky konkrétnych šarží namiesto všeobecných certifikátov materiálov.

-

Prečítajte si oficiálnu medzinárodnú normu ASTM pre prevádzku prístrojov na skúšanie korózie v soľnej hmle. ↩

-

Pochopte chemický proces, pri ktorom sa na povrchu nehrdzavejúcej ocele vytvára ochranná pasívna vrstva oxidu. ↩

-

Zistite, ako sa vypočíta hodnota PREN na predpovedanie odolnosti zliatiny nehrdzavejúcej ocele voči lokálnej bodovej korózii. ↩

-

Zistite, ako stupnica UV indexu meria silu ultrafialového žiarenia spôsobujúceho spálenie od americkej agentúry EPA. ↩

-

Preskúmajte tento proces opotrebovania a korózie spôsobený vibráciami s nízkou amplitúdou medzi kontaktnými povrchmi. ↩