Porovnávate poniklovanú mosadznú káblovú vývodku $15 so štandardnou mosadznou vývodkou $6. Cenový rozdiel sa zdá byť významný, kým si nespočítate náklady na 15-ročný životný cyklus.

Poniklované mosadzné káblové vývodky poskytujú 300-400% lepšiu hodnotu počas svojej 15-ročnej životnosti vďaka vynikajúcej odolnosti proti korózii, zníženej údržbe a nulovej potrebe výmeny v porovnaní so štandardnými alternatívami.

Hassan mi nedávno povedal, ako prechod na poniklované mosadzné vývodky ušetril jeho petrochemickému závodu $180 000 za päť rokov. Tajomstvo? Pochopenie skutočnej ekonomiky životnosti, nielen počiatočných nákladov.

Obsah

- Čo spôsobuje, že poniklované mosadzné káblové vývodky vydržia 3x dlhšie ako štandardné mosadzné?

- Ako faktory prostredia ovplyvňujú životnosť káblových žliaz?

- Prečo je proces niklovania dôležitý pre dlhodobý výkon?

- Aká je skutočná návratnosť investícií pri výbere poniklovanej mosadze oproti štandardnej mosadzi?

Čo spôsobuje, že poniklované mosadzné káblové vývodky vydržia 3x dlhšie ako štandardné mosadzné?

Niklovanie vytvára ochrannú bariéru, ktorá zabraňuje korózii, oxidácii a degradácii životného prostredia, ktoré ničia štandardné mosadzné komponenty v priebehu 5-7 rokov.

Niklovanie poskytuje viac ako 15 rokov ochrany proti korózii v porovnaní s 5-7 rokmi v prípade štandardnej mosadze, pričom zachováva elektrickú vodivosť a mechanickú integritu v náročných priemyselných podmienkach.

Hassan sa túto lekciu naučil draho. Jeho závod pôvodne používal vo svojom pobrežnom petrochemickom závode štandardné mosadzné káblové vývodky. V priebehu troch rokov si korózia spôsobená slaným vzduchom vynútila kompletnú výmenu viac ako 800 vývodiek.

Veda o materiáloch, ktorá stojí za predĺženou trvanlivosťou

Štandardné mosadzné zloženie (CW617N)

- 58-60% Meď

- 39-41% Zinok

- 1-2% Olovo

- Tvorba prírodnej patiny

- Náchylné na dezinfekcia1

Poniklovaná mosadz Výhody

- 10-15 mikrónová bariérová vrstva niklu

- Kompletná ochrana povrchu

- Galvanická korózia2 prevencia

- Zvýšená odolnosť proti opotrebovaniu

- Vynikajúca chemická kompatibilita

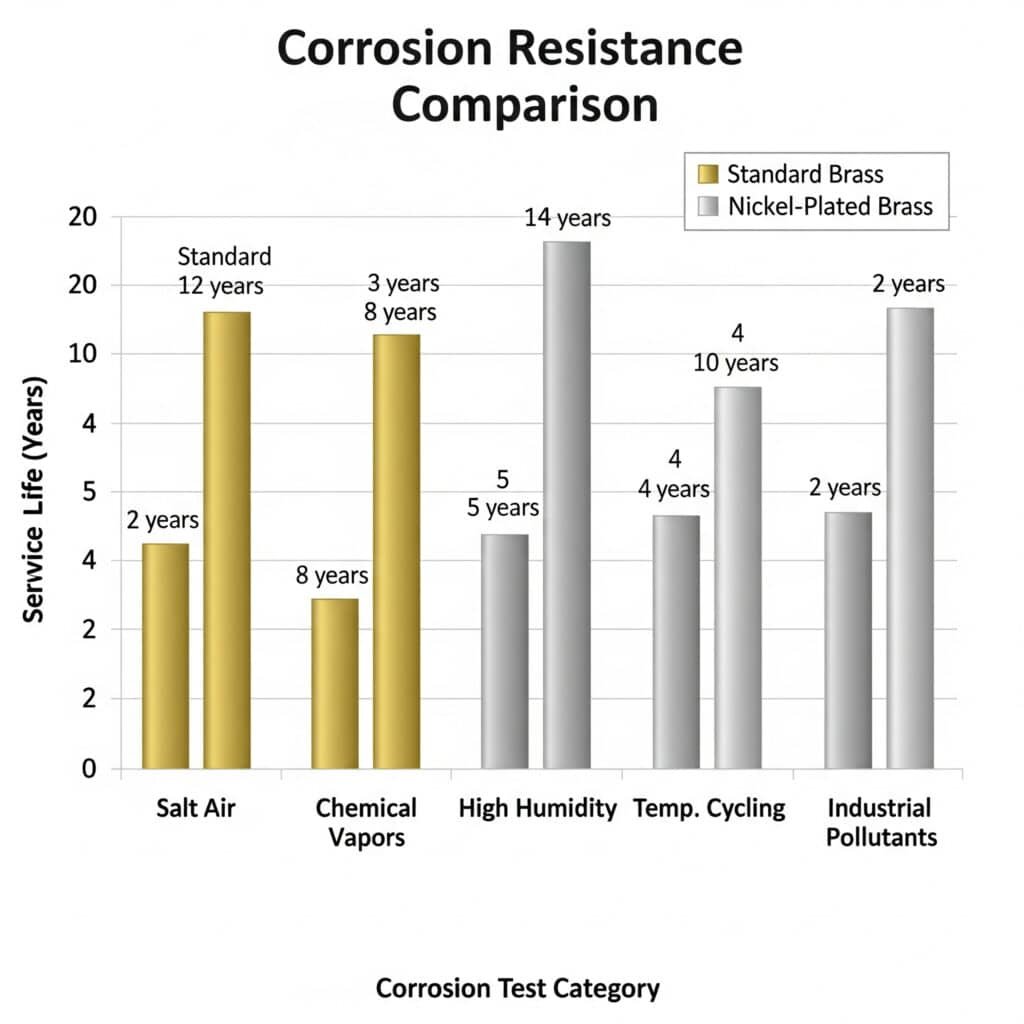

Porovnanie odolnosti proti korózii

| Faktor životného prostredia | Štandardná mosadz | Poniklovaná mosadz |

|---|---|---|

| Vystavenie slanému vzduchu | 2-3 roky | 15 a viac rokov |

| Chemické výpary | 3-5 rokov | 12-15 rokov |

| Vysoká vlhkosť | 4-6 rokov | 15 a viac rokov |

| Cyklovanie pri teplote | 5-7 rokov | 12-15 rokov |

| Priemyselné znečisťujúce látky | 3-4 roky | 10-15 rokov |

Mechanické zachovanie majetku

Štandardná degradácia mosadze

- Opotrebovanie závitu koróziou

- Zhoršenie tesniacej drážky

- Znížená upínacia sila

- Zvýšená frekvencia údržby

Poniklovaný výkon

- Zachovaná integrita vlákna

- Konzistentný výkon tesnenia

- Stabilné mechanické vlastnosti

- Minimálne požiadavky na údržbu

Testovanie odolnosti v reálnom svete

V spoločnosti Bepto vykonávame testy zrýchleného starnutia, ktoré simulujú 15 rokov prevádzky:

Testovanie soľnou hmlou (ASTM B117)

- Viac ako 1000 hodín nepretržitej expozície

- Žiadna viditeľná korózia na poniklovaných vzorkách

- Štandardná mosadz vykazuje výraznú degradáciu po 200 hodinách

Teplotný cyklický test

- -40 °C až +120 °C počas 500 cyklov

- Niklovanie udržuje priľnavosť a ochranu

- V štandardnej mosadzi vznikajú mikrotrhliny a oxidácia

Testovanie ponorením do chemikálií

- 30-dňová expozícia priemyselným chemikáliám

- Niklovanie poskytuje úplnú ochranu

- Štandardná mosadz vykazuje povrchové napadnutie a zmenu farby

Hassanovo zariadenie má teraz už osem rokov nainštalované poniklované mosadzné vývodky, ktoré nebolo potrebné vymeniť. Na tých istých miestach sa predtým vyžadovala výmena každé 2 až 3 roky pri použití štandardnej mosadze.

Výhody inštalácie a údržby

Konzistentný výkon

- Žiadne zhoršenie tesniacej schopnosti

- Zachovaná elektrická vodivosť

- Stabilné požiadavky na krútiaci moment

- Predvídateľné servisné intervaly

Znížené požiadavky na kontrolu

- Vizuálne kontroly majú naďalej význam

- Nie je potrebné časté plánovanie výmeny

- Zjednodušené plánovanie údržby

- Nižšie požiadavky na kvalifikovanú pracovnú silu

Výhodou odolnosti nie je len dlhšia životnosť, ale aj udržanie špičkového výkonu počas celej životnosti.

Ako faktory prostredia ovplyvňujú životnosť káblových žliaz?

Podmienky prostredia môžu znížiť životnosť káblových vývodiek o 70-80%, ale poniklovanie poskytuje výnimočnú ochranu pred najškodlivejšími faktormi.

Pobrežné prostredie, vystavenie chemickým látkam a teplotné cykly môžu zničiť štandardné mosadzné káblové vývodky v priebehu 2 až 3 rokov, zatiaľ čo poniklované verzie si v rovnakých podmienkach zachovajú výkonnosť 12 až 15 rokov.

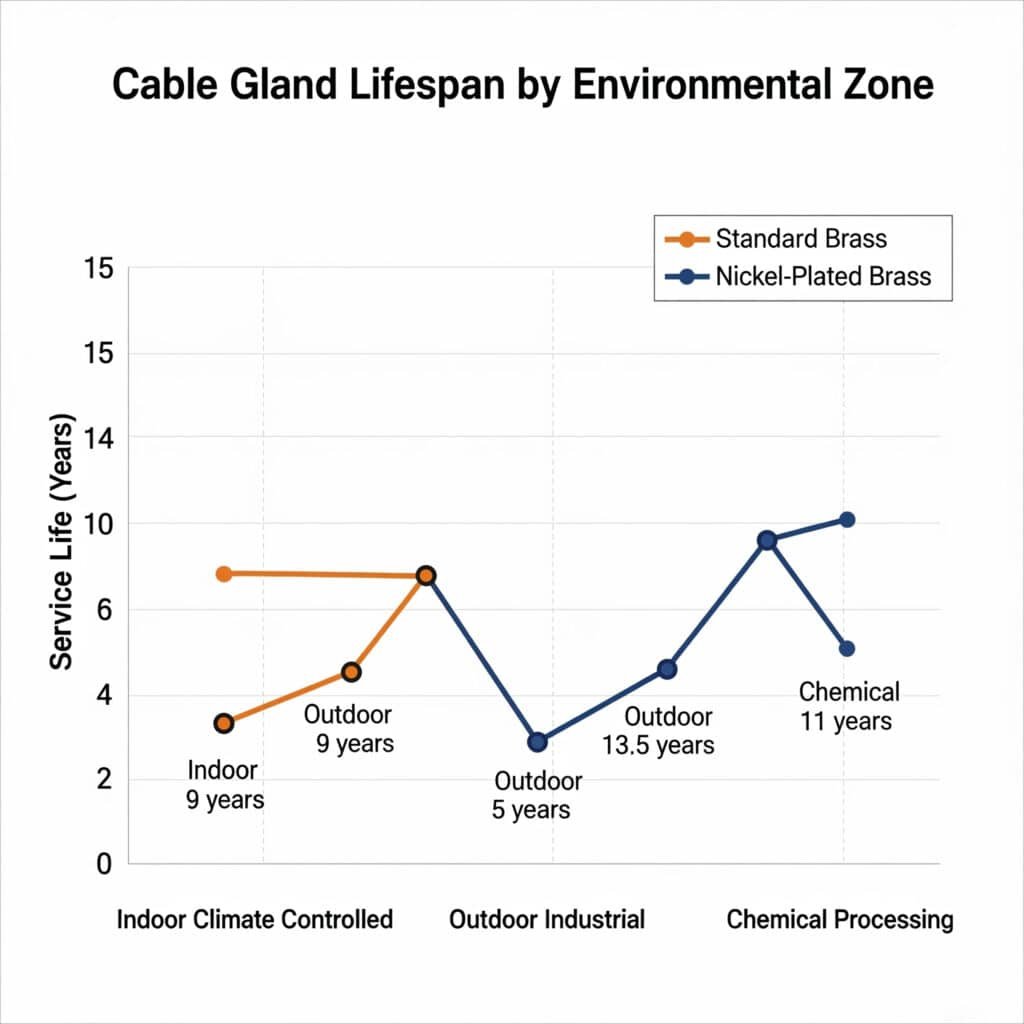

Výrobný závod spoločnosti David sa rozprestiera v troch rôznych environmentálnych zónach, z ktorých každá predstavuje jedinečnú výzvu pre odolnosť káblových vývodiek. Jeho skúsenosti dokonale ilustrujú, ako prostredie ovplyvňuje životnosť.

Analýza environmentálnych výziev

Zóna 1: Vnútorná klimatizácia

- Teplota: konštantná 20-25 °C

- Vlhkosť: 45-55% RH

- Kontaminanty: Minimálne množstvo prachu

- Štandardná životnosť mosadze: 8-10 rokov

- Životnosť poniklovaného materiálu: viac ako 15 rokov

Zóna 2: Vonkajší priemysel

- Teplota: -20 °C až +45 °C

- Vlhkosť: 30-95% RH

- Kontaminanty: Priemyselné znečisťujúce látky, vystavenie UV žiareniu

- Štandardná životnosť mosadze: 4-6 rokov

- Životnosť poniklovaného materiálu: 12-15 rokov

Zóna 3: Oblasť chemického spracovania

- Teplota: 10-80 °C s cyklovaním

- Vlhkosť: 60-90% RH

- Kontaminanty: Chemické výpary, kyslé hmly

- Štandardná životnosť mosadze: 2-3 roky

- Životnosť poniklovaného materiálu: 10-12 rokov

Špecifické environmentálne hrozby

Korózia slaným vzduchom

Hassanovo pobrežné zariadenie je neustále vystavené pôsobeniu slaného vzduchu. Vyvíja sa štandardná mosadz:

- Tvorba zelenej patiny do 6 mesiacov

- Pitting korózia po 18 mesiacoch

- Degradácia vlákna vyžadujúca výmenu do 3. roku

Poniklované vývodky:

- Žiadna viditeľná korózia po 8 rokoch

- Zachovaná integrita vlákna

- Pôvodný vzhľad a funkcia

Vystavenie chemickým výparom

Davidova oblasť chemického spracovania obsahuje:

- Výpary amoniaku (pH 9-11)

- Zlúčeniny síry

- Organické rozpúšťadlá

- Kyslé hmly (pH 3-5)

Štandardné mosadzné reakcie:

- Rýchle zmatnenie a zmena farby

- Povrchová jamkovitosť a erózia

- Poškodenie tesniacej drážky

- Predčasné zlyhanie tesnenia

Ochrana proti poniklovaniu:

- Úplná bariéra proti chemickému útoku

- Udržiavaná povrchová úprava

- Zachované tesniace povrchy

- Predĺžená životnosť tesnenia

Účinky teplotného cyklu

Vonkajšie zariadenia čelia denným výkyvom teplôt:

- Tepelná rozťažnosť/kontrakčné napätie

- Tvorba kondenzátu

- Cykly zmrazovania a rozmrazovania

- UV degradácia

Vplyv UV žiarenia

Vonkajšie káblové vývodky sú neustále vystavené UV žiareniu:

- Degradácia polymérového tesnenia

- Oxidácia povrchu kovu

- Blednutie farieb a kriedovanie

- Znížené mechanické vlastnosti

Niklovanie poskytuje:

- Odraz a absorpcia UV žiarenia

- Stabilný povrchový chemizmus

- Ochrana podkladovej mosadze

- Udržiavaný vzhľad

Geografické aspekty

Pobrežné regióny

- Koncentrácia slaného vzduchu: 10-100 mg/m³

- Zrýchlenie rýchlosti korózie: 5-10x

- Odporúčame: Povinné poniklované

Priemyselné oblasti

- Úrovne SO₂: 50-200 μg/m³

- Kyslé dažde pH: 4,0-5,5

- Zrýchlenie korózie: 3-5x

- Odporúčame: Uprednostňuje sa poniklovaný

Púštne podnebie

- Teplotný rozsah: -10 °C až +55 °C

- Intenzita UV žiarenia: Extrémne

- Odieranie pieskom: Mierne

- Odporúčame: Poniklované pre dlhú životnosť

Tropické prostredie

- Vlhkosť: 80-95% konštantná

- Teplota: 25-35 °C

- Biologický rast: Vysoká

- Odporúčame: Poniklované základné

Normy environmentálneho testovania

Naše poniklované mosadzné vývodky testujeme podľa medzinárodných noriem:

IEC 60068-2-52: Skúšky soľnou hmlou

- 96-hodinová nepretržitá expozícia

- 5% roztok NaCl pri 35 °C

- Žiadna korózia viditeľná pri 10-násobnom zväčšení

ASTM G85: Modifikovaná soľná hmla

- Cyklické testovanie s obdobiami mokro/sucho

- Realistickejšie ako nepretržitá expozícia

- Viac ako 500 hodín bez degradácie

ISO 9227: Korózne skúšky

- Rôzne testovacie riešenia a podmienky

- Postrek soľou kyseliny octovej (AASS)

- Soľná hmla urýchlená meďou (CASS)

Výsledky konzistentne ukazujú 10-15x dlhšiu životnosť pri zrýchlenom testovaní, čo priamo korešponduje s Hassanovými a Davidovými skúsenosťami z reálneho sveta.

Prečo je proces niklovania dôležitý pre dlhodobý výkon?

Kvalita procesu niklovania priamo určuje životnosť, pričom správne techniky galvanického pokovovania poskytujú viac ako 15-ročnú ochranu v porovnaní s 3-5 rokmi pri horších procesoch.

Vysokokvalitné galvanické pokovovanie s hrúbkou niklu 10 - 15 mikrónov, správna príprava povrchu a riadené nanášanie zabezpečujú vynikajúcu priľnavosť a ochranu proti korózii v porovnaní s lacnejšími metódami pokovovania.

Hassan to zistil na vlastnej koži, keď sa jeho prvé "poniklované" káblové vývodky do dvoch rokov pokazili. Pokovovanie bolo tenké, zle priľnuté a začalo sa odlupovať za bežných prevádzkových podmienok.

Faktory kvality procesu galvanizácie

Normy na prípravu povrchu

- Odmasťovanie alkalickými čistiacimi prostriedkami

- Morenie kyselinou na odstránenie oxidov

- Aktivačné ošetrenie pre adhéziu

- Viacero stupňov oplachovania na odstránenie kontaminácie

Zlé výsledky prípravy povrchu

- Zlyhanie priľnavosti pokovovania

- Nerovnomerná hrúbka povlaku

- Predčasné zlyhanie povlaku

- Znížená ochrana proti korózii

Výhody správnej prípravy povrchu

- Vynikajúca priľnavosť pokovovania

- Rovnomerné rozloženie povlaku

- Maximálna odolnosť

- Konzistentný vzhľad

Špecifikácie hrúbky niklovania

| Hrúbka pokovovania | Životnosť | Aplikácia |

|---|---|---|

| 2-5 mikrónov | 2-3 roky | Len dekoratívne |

| 5-8 mikrónov | 3-5 rokov | Ľahký priemysel |

| 8-12 mikrónov | 8-12 rokov | Štandardné priemyselné |

| 12-15 mikrónov | 15 a viac rokov | Drsné prostredie |

V spoločnosti Bepto používame 12-15 mikrónové niklové pokovovanie pre maximálnu odolnosť. Táto hrúbka poskytuje:

- Kompletná bariérová ochrana

- Odolnosť voči mechanickému opotrebovaniu

- Dlhodobá odolnosť voči korózii

- Konzistentný výkon po celé desaťročia

Chémia galvanického kúpeľa

Kritické parametre

- Koncentrácia síranu nikelnatého: 240-300 g/l

- Chlorid nikelnatý: 45-60 g/l

- Kyselina boritá: 30-45 g/l

- Kontrola pH: 3,8-4,2

- Teplota: 50-60°C

Opatrenia na kontrolu kvality

- Denná analýza kúpeľa

- Testovanie trupových buniek3

- Meranie hrúbky

- Testovanie adhézie

- Hodnotenie vzhľadu

Rovnomernosť pokovovania a pokrytie

Dôležitosť dizajnu stojanov

- Správne rozdelenie prúdu

- Úplná cirkulácia roztoku

- Rovnomerné vykurovanie

- Minimálne kontaktné stopy

Riadenie hustoty prúdu

- 2-6 A/dm² pre optimálnu depozíciu

- Rovnomerné rozdelenie prúdu

- Správne miešanie

- Teplotná stabilita

Metódy overovania kvality

- Röntgenové fluorescenčné meranie hrúbky

- Prierezová mikroskopia

- Testovanie adhézie v ohybe

- Overovanie soľným postrekom

Ošetrenie po lakovaní

Proces pasivácie

- Chrómový konverzný povlak

- Zvýšená odolnosť proti korózii

- Zlepšená priľnavosť farby

- Konzistentný vzhľad

Kontrola kvality

- Kontrola vizuálneho vzhľadu

- Overenie hrúbky

- Testovanie adhézie

- Overovanie rozmerov

Bežné chyby pokovovania a prevencia

Dierkovanie a pórovitosť

- Príčina: Znečistený kúpeľ alebo zlá príprava

- Prevencia: Filtrácia a údržba kúpeľa

- Vplyv: Lokalizovaná iniciácia korózie

Slabá priľnavosť

- Príčina: Nevhodná príprava povrchu

- Prevencia: Správna postupnosť čistenia

- Vplyv: Odlupovanie povlaku

Nerovnomerná hrúbka

- Príčina: Zlá konštrukcia stojana alebo rozloženie prúdu

- Prevencia: Optimalizované upevnenie

- Vplyv: Znížená životnosť v tenkých oblastiach

Pálenie alebo drsnosť

- Príčina: Nadmerná hustota prúdu

- Prevencia: Správna kontrola parametrov

- Vplyv: Zlý vzhľad a výkon

Hassanove náhradné poniklované vývodky od spoločnosti Bepto slúžia už osem rokov bez akejkoľvek degradácie povlaku. Rozdiel? Správna kontrola procesu galvanizácie a overovanie kvality v každom kroku.

Overovanie a testovanie

Ku každej dávke poskytujeme kompletnú dokumentáciu:

- Certifikáty hrúbky pokovovania

- Výsledky testu priľnavosti

- Správy o skúškach soľným postrekom

- Analýza chemického zloženia

- Záznamy parametrov procesu

Táto dokumentácia zaručuje, že dostanete originálne vysokokvalitné poniklovanie, ktoré zabezpečí sľubovanú viac ako 15-ročnú životnosť.

Aká je skutočná návratnosť investícií pri výbere poniklovanej mosadze oproti štandardnej mosadzi?

Poniklované mosadzné káblové priechodky prinášajú návratnosť investícií 300-400% počas ich životnosti vďaka nižším nákladom na výmenu, nižšej údržbe a eliminácii prestojov.

Napriek 150-200% vyšším počiatočným nákladom poskytujú poniklované mosadzné vývodky 65-75% nižšie celkové náklady na vlastníctvo počas 15 rokov vďaka predĺženej životnosti a zníženým požiadavkám na údržbu.

Dovoľte mi, aby som vám ukázal presný výpočet návratnosti investícií, ktorý presvedčil Hassana, aby celé svoje zariadenie modernizoval na poniklované mosadzné káblové vývodky.

15-ročná analýza celkových nákladov na vlastníctvo

Hassanovo zariadenie: 1000 káblových vývodiek

| Faktor nákladov | Štandardná mosadz | Poniklovaná mosadz |

|---|---|---|

| Počiatočný nákup | $6,000 | $15,000 |

| Náhradné cykly | 4 náhrady | 0 náhrad |

| Náklady na výmenu | $24,000 | $0 |

| Montážna práca | $8,000 | $2,000 |

| Inšpekcie údržby | $15,000 | $3,000 |

| Náklady na prestoje | $25,000 | $0 |

| Núdzové opravy | $12,000 | $0 |

| Celkové náklady za 15 rokov | $90,000 | $20,000 |

Celkové úspory: $70 000 (zníženie o 78%)

NÁVRATNOSŤ INVESTÍCIÍ: 467% za 15 rokov

Analýza peňažných tokov za jednotlivé roky

Ročníky 1-3: Štandardná mosadz

- Počiatočná investícia: $6,000

- Prvá náhrada: $6,000 + $2,000 práca

- Údržba: $3,000

- Celkom: $17,000

Roky 1-3: poniklované

- Počiatočná investícia: $15 000

- Údržba: $600

- Celkom: $15,600

Bod zlomu: Mesiac 34

Rozpis nákladov na údržbu

Štandardné požiadavky na údržbu mosadze

- Mesačné vizuálne kontroly: 40 hodín ročne

- Štvrťročné podrobné kontroly: 20 hodín ročne

- Ročné plánovanie výmeny: 16 hodín ročne

- Núdzová reakcia: 24 hodín ročne

- Celkom: 100 hodín ročne pri cene $50/hodinu = $5,000

Údržba poniklovanej mosadze

- Štvrťročné vizuálne kontroly: 8 hodín ročne

- Každoročná podrobná kontrola: 4 hodiny ročne

- Nie je potrebné žiadne plánovanie výmeny

- Minimálna pohotovostná reakcia: 2 hodiny ročne

- Celkom: 14 hodín ročne pri cene $50/hodinu = $700

Ročné úspory na údržbe: $4,300

Vplyv nákladov na prestoje

Hassanovo zariadenie je v prevádzke 24 hodín denne, 7 dní v týždni s výrobnou hodnotou $2,000/hod:

Štandardné udalosti odstávky mosadze

- Plánované výmeny: 2 hodiny × 4 cykly = 8 hodín

- Núdzové poruchy: 4 hodiny × 5 incidentov = 20 hodín

- Čas vyšetrovania: 1 hodina × 10 incidentov = 10 hodín

- Celkom: 38 hodín × $2,000 = $76,000

Prestávky poniklovanej mosadze

- Plánovaná údržba: 2 hodiny ročne

- Mimoriadne udalosti: Prakticky nula

- Celkom: 2 hodiny × $2,000 = $4,000

15-ročné úspory za prestoje: $72,000

Hodnota zmiernenia rizika

Poistné plnenia

- Nižšie poistné vďaka vyššej spoľahlivosti

- Znížená frekvencia reklamácií

- Zlepšené výsledky v oblasti bezpečnosti

- Ročné úspory: $2,000

Dodržiavanie právnych predpisov

- Konzistentný výkon znižuje počet zlyhaní pri kontrole

- Nižšie riziko sankcií za nedodržanie predpisov

- Zlepšené výsledky auditu

- Hodnota zmierňovania rizík: $5,000 ročne

Návratnosť investícií do životného prostredia a udržateľnosti

Znížená tvorba odpadu

- 75% menej káblových vývodiek na skládku

- Zníženie množstva odpadu z obalov

- Nižší vplyv dopravy na životné prostredie

- Hodnota udržateľnosti: Významné, ale nevyčíslené

Zachovanie zdrojov

- Znížená spotreba surovín

- Nižšia spotreba energie pri výrobe

- Zníženie požiadaviek na prepravu

- Prínos pre životné prostredie: Dlhodobý pozitívny vplyv

Zvýšenie produktivity a efektívnosti

Produktivita tímu údržby

- 86% zníženie prác súvisiacich s káblovými žľazami

- Prerozdelenie na činnosti s vyššou hodnotou

- Zvýšená spokojnosť s prácou

- Hodnota produktivity: $8,000 ročne

Efektívnosť obstarávania

- Zníženie činností súvisiacich so získavaním zdrojov

- Zjednodušená správa zásob

- Nižšia administratívna réžia

- Hodnota účinnosti: $3,000 ročne

Zhrnutie finančnej analýzy

Investičné metriky

- Počiatočné poistné: $9,000

- Doba návratnosti: 2,8 roka

- Čistá súčasná hodnota4 (zľava 7%): $45 000

- Vnútorná miera návratnosti5: 35%

- Investičný stupeň: Vynikajúce

Výnosy upravené o riziko

- Nízke technické riziko

- Osvedčená technológia

- Zavedený dodávateľ

- Hodnotenie rizika: Veľmi nízka

Hassanove skutočné výsledky po ôsmich rokoch:

- Nulová potreba výmeny káblových vývodiek

- 90% skrátenie času údržby

- Žiadne prerušenia výroby z dôvodu porúch káblových vývodiek

- $58 000 doteraz zdokumentovaných úspor

Výpočet návratnosti investícií okamžite presvedčil finančného riaditeľa spoločnosti Hassan. Ako mi povedal Hassan: "Matematika je tak presvedčivá, že nezlepšenie by bolo finančne nezodpovedné."

Záver

Poniklované mosadzné káblové vývodky prinášajú návratnosť investícií 300-400% vďaka viac ako 15-ročnej životnosti, zníženej údržbe a eliminácii nákladov na výmenu - počiatočná prémiová investícia je tak finančne presvedčivá pre akúkoľvek dlhodobú inštaláciu.

Často kladené otázky o odolnosti poniklovaných mosadzných káblových vývodiek

Otázka: Ako dlho vlastne vydržia poniklované mosadzné káblové vývodky v porovnaní so štandardnou mosadzou?

A: Poniklované mosadzné káblové vývodky zvyčajne vydržia v priemyselnom prostredí viac ako 15 rokov v porovnaní s 5-7 rokmi štandardnej mosadze. V drsných podmienkach, ako je pobrežné alebo chemické prostredie, je rozdiel ešte výraznejší - 12-15 rokov v porovnaní s 2-3 rokmi v prípade štandardnej mosadze.

Otázka: Aká hrúbka niklovania je potrebná na dosiahnutie maximálnej životnosti?

A: Pre priemyselné aplikácie vyžadujúce viac ako 15-ročnú životnosť sa odporúča hrúbka niklovania 12-15 mikrónov. Tenšie pokovovanie (5-8 mikrónov) môže byť vhodné pre menej náročné prostredia, ale neposkytuje rovnakú dlhodobú ochranu a odolnosť.

Otázka: Sú vyššie počiatočné náklady na poniklované mosadzné káblové vývodky opodstatnené?

A: Áno, poniklované mosadzné vývodky zvyčajne prinášajú návratnosť investície 300-400% počas ich životného cyklu napriek 150-200% vyšším počiatočným nákladom. Celkové náklady na vlastníctvo sú o 65-75% nižšie vďaka eliminácii výmen, zníženiu údržby a nulovým prestojom v dôsledku porúch.

Otázka: Môžu sa poniklované mosadzné káblové vývodky používať vo všetkých prostrediach, kde je vhodná štandardná mosadz?

A: Poniklovanú mosadz možno použiť vo všetkých aplikáciách vhodných pre štandardnú mosadz a v mnohých náročných prostrediach, kde by štandardná mosadz rýchlo zlyhala. Poniklovanie poskytuje vynikajúcu ochranu bez toho, aby sa narušili akékoľvek prospešné vlastnosti mosadze.

Otázka: Ako môžem overiť kvalitu poniklovania káblových vývodiek?

A: Kvalitné poniklovanie by malo mať jednotný vzhľad, správnu hrúbku (overenú certifikátmi) a malo by prejsť skúškou soľnou hmlou. Renomovaní dodávatelia poskytujú certifikáty hrúbky pokovovania, výsledky skúšok priľnavosti a správy o skúškach soľnou hmlou. Vizuálna kontrola by mala preukázať konzistentný, hladký povrch bez jamiek alebo zmeny farby.

-

Preskúmajte tento proces korózie, pri ktorom sa z mosadzných zliatin selektívne vymýva zinok, pričom zostáva porézna a oslabená štruktúra medi. ↩

-

Zoznámte sa s týmto elektrochemickým procesom, pri ktorom jeden kov v prítomnosti elektrolytu prednostne koroduje pri kontakte s iným kovom. ↩

-

Zistite, ako sa Hullova bunka, miniatúrna pokovovacia jednotka, používa na testovanie stavu galvanických kúpeľov. ↩

-

Pochopiť, ako sa čistá súčasná hodnota (NPV) používa v kapitálovom rozpočtovaní na analýzu ziskovosti plánovanej investície. ↩

-

Získajte informácie o vnútornej miere návratnosti (IRR), metrike používanej vo finančnej analýze na odhad ziskovosti potenciálnych investícií. ↩