Úvod

Predstavte si, že zistíte, že káblové vývodky vašej kritickej infraštruktúry zlyhali už po dvoch rokoch namiesto očakávanej 20-ročnej životnosti. Starnutie prostredia v tichosti zhoršuje výkonnosť tesnení a mení spoľahlivé spojenia na potenciálne miesta porúch, ktoré môžu stáť milióny v podobe prestojov a ohrozenia bezpečnosti.

Starnutie prostredia vplyvom tepla, UV žiarenia a chemického pôsobenia časom výrazne znižuje výkonnosť tesnenia káblových vývodiek 30-70%, pričom kalenie elastoméru, praskanie a zmeny rozmerov sú hlavnými mechanizmami porúch, ktoré možno zmierniť správnym výberom materiálu a protokolmi o testovaní zrýchleného starnutia. Pochopenie týchto modelov degradácie umožňuje inžinierom špecifikovať vhodné riešenia tesnenia pre dlhodobú spoľahlivosť.

Minulý rok ma kontaktoval Marcus, vedúci prevádzky na solárnej farme v Arizone, po tom, čo sa u neho vyskytli rozsiahle poruchy tesnenia káblových vývodiek už po 18 mesiacoch vystavenia púšti. Kombinácia extrémneho tepla a UV žiarenia spôsobila, že ich štandardné tesnenia boli krehké, čo ohrozovalo Hodnoty IP1 a ohrozenie bezpečnosti zariadenia. Tento reálny scenár dokonale ilustruje, prečo si vplyv starnutia na výkonnosť tesnenia vyžaduje vážnu pozornosť zo strany inžinierov a odborníkov na obstarávanie.

Obsah

- Aké sú hlavné mechanizmy starnutia ovplyvňujúce tesnenia káblových vývodiek?

- Ako vplýva tepelné starnutie na rôzne tesniace materiály?

- Akú úlohu zohráva UV žiarenie pri degradácii tesnenia?

- Ako vplýva vystavenie chemickým látkam na dlhodobú výkonnosť tesnenia?

- Ktoré materiály sú odolnejšie voči starnutiu?

- Často kladené otázky o starnutí tesnenia káblových vývodiek

Aké sú hlavné mechanizmy starnutia ovplyvňujúce tesnenia káblových vývodiek?

Pochopenie základných procesov starnutia pomáha inžinierom predvídať a predchádzať predčasným poruchám tesnení v náročných aplikáciách.

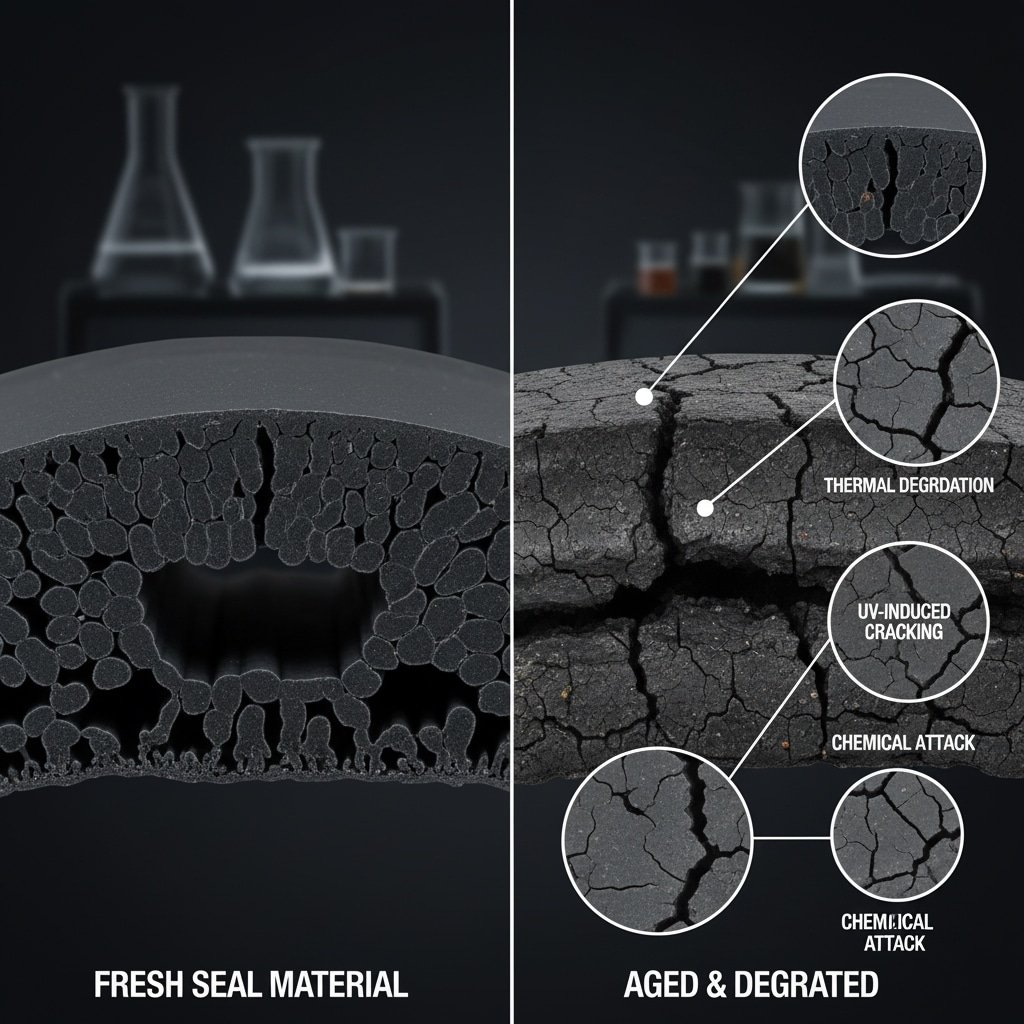

Medzi hlavné mechanizmy starnutia, ktoré ovplyvňujú tesnenia káblových vývodiek, patrí tepelná degradácia spôsobujúca štiepenie polymérneho reťazca2, fotooxidácia vyvolaná UV žiarením, ktorá vedie k praskaniu povrchu, chemické pôsobenie olejov a rozpúšťadiel spôsobujúce napúčanie alebo tvrdnutie a pôsobenie ozónu, ktoré vedie k praskaniu pod napätím, pričom každý mechanizmus sa riadi predvídateľnými vzormi degradácie, ktoré možno na účely testovania urýchliť. Tieto mechanizmy často pôsobia synergicky a urýchľujú celkovú mieru degradácie nad rámec jednotlivých účinkov.

Mechanizmy tepelnej degradácie

Tepelné pôsobenie iniciuje v elastomérových tesneniach niekoľko deštruktívnych procesov:

Štiepenie polymérneho reťazca:

- Vysoké teploty narúšajú molekulárne väzby v reťazcoch elastomérov

- Výsledkom je znížená pevnosť v ťahu a predĺženie

- Urýchlená prítomnosťou kyslíka (termooxidačná degradácia)

Zmeny v krížovom prepojení:

- Vytvárajú sa ďalšie priečne väzby, čím sa zvyšuje tvrdosť

- Znížená flexibilita a kompresná súprava3 odolnosť

- Strata elastických regeneračných vlastností

Nestála strata:

- Plastifikátory a pomocné látky sa pri zvýšených teplotách odparujú

- Materiál sa stáva krehkým a náchylným na praskanie

- Rozmerové zmrštenie ovplyvňuje tesniaci prítlak

Účinky UV žiarenia

Vystavenie ultrafialovému žiareniu vytvára špecifické vzorce degradácie:

Proces fotooxidácie:

- UV energia rozbíja väzby polymérov a vytvára voľné radikály

- Kyslík reaguje s voľnými radikálmi za vzniku karbonylových skupín

- Povrchová vrstva sa stáva krehkou, zatiaľ čo jadro zostáva pružné

Povrchové praskliny:

- Rozdielna degradácia medzi povrchom a jadrom vytvára napätie

- Šírenie mikrotrhlín pri mechanickom namáhaní

- Zhoršené bariérové vlastnosti umožňujú prenikanie vlhkosti

Mechanizmy chemického útoku

Rôzne chemické látky spôsobujú rôzne spôsoby degradácie:

Degradácia napučaním:

- Kompatibilné rozpúšťadlá spôsobujú napučiavanie polymérov

- Znížené mechanické vlastnosti a rozmerová nestabilita

- Potenciálne vytláčanie z puzdra vývodky

Účinky spevnenia:

- Niektoré chemikálie extrahujú zmäkčovadlá alebo spôsobujú dodatočné zosieťovanie

- Zvýšená tvrdosť a znížená pružnosť

- Zhoršenie kompresnej sústavy a tesniacej sily

Ako vplýva tepelné starnutie na rôzne tesniace materiály?

Vplyvy teploty sa v rôznych skupinách elastomérov výrazne líšia, preto je výber materiálu pre vysokoteplotné aplikácie rozhodujúci.

Vplyv tepelného starnutia sa výrazne líši podľa typu materiálu, pričom silikón si zachováva pružnosť až do 200 °C, zatiaľ čo štandardný nitril výrazne tvrdne pri teplote nad 100 °C, EPDM vykazuje vynikajúcu tepelnú stabilitu až do 150 °C a fluóroelastoméry (Viton) poskytujú vynikajúci výkon až do 250 °C, takže výber materiálu je rozhodujúci pre teplotne špecifické aplikácie. Naše porovnávacie testovanie odhaľuje tieto výkonnostné rozdiely prostredníctvom protokolov zrýchleného starnutia.

Porovnanie výkonnosti materiálu

| Typ materiálu | Maximálna prevádzková teplota | Odolnosť voči tepelnému starnutiu | Typické aplikácie |

|---|---|---|---|

| Štandardné NBR | 100°C | Chudobný | Všeobecný priemysel |

| HNBR | 150°C | Dobrý | Automobilový priemysel, ropa a plyn |

| EPDM | 150°C | Vynikajúce | Vonkajšie, parné |

| Silikón | 200°C | Vynikajúce | Vysokoteplotné, potravinárske |

| Fluoroelastomér | 250°C | Vynikajúce | Chemický, letecký a kozmický priemysel |

Výsledky testu zrýchleného starnutia

Naše laboratórium vykonáva systematické štúdie starnutia po ASTM D5734 protokoly:

Testovacie podmienky:

- Teplota: 70 °C, 100 °C, 125 °C, 150 °C

- Trvanie: 168, 504, 1008 hodín

- Merané vlastnosti: Tvrdosť, pevnosť v ťahu, predĺženie, pevnosť v tlaku

Kľúčové zistenia:

- NBR vykazuje nárast tvrdosti 40% po 1000 hodinách pri 100 °C

- EPDM si zachováva stabilné vlastnosti až do 150 °C počas dlhšieho obdobia

- Silikón vykazuje minimálne zmeny vlastností v celom rozsahu teplôt

- Fluoroelastoméry vykazujú menšiu degradáciu vlastností ako 10% pri 200 °C

Korelácia výkonu v reálnom svete

Laboratórne výsledky musia korelovať s výsledkami v teréne. Sledujeme inštalácie v rôznych prostrediach:

Vysokoteplotné aplikácie:

- Oceľové káblové vývodky pracujúce pri teplote okolia 120 °C

- Elektrárenské zariadenia s expozíciou pary

- Púštne solárne zariadenia s teplotou povrchu 80 °C

Monitorovanie výkonu:

- Každoročná kontrola plomb a testovanie vlastností

- Analýza porúch odstránených komponentov

- Korelácia medzi laboratórnymi predpoveďami a výkonom v teréne

Hassan, ktorý riadi petrochemický závod v Kuvajte, pôvodne z cenových dôvodov určil štandardné tesnenia NBR. Po tom, čo sa v priebehu 6 mesiacov vyskytli poruchy spôsobené teplotami okolia 60 °C a pôsobením uhľovodíkov, prešiel na naše tesnenia HNBR. Modernizácia odstránila poruchy a znížila náklady na údržbu o 75% v priebehu dvoch rokov, čo dokazuje hodnotu správneho výberu materiálu pre tepelné prostredie.

Akú úlohu zohráva UV žiarenie pri degradácii tesnenia?

Vystavenie ultrafialovému žiareniu vytvára jedinečné vzorce degradácie, ktoré sa výrazne líšia od tepelného starnutia, čo si vyžaduje špecifické zloženie materiálov pre vonkajšie aplikácie.

UV žiarenie spôsobuje fotooxidáciu povrchov elastomérov, čím sa vytvára krehká vonkajšia vrstva, zatiaľ čo jadro zostáva pružné, čo vedie k praskaniu povrchu, ktoré narúša integritu tesnenia v priebehu 2-5 rokov v závislosti od zloženia materiálu a intenzity UV žiarenia, pričom významnú ochranu pred degradáciou zabezpečujú sadze a UV stabilizátory. Pochopenie účinkov UV žiarenia umožňuje správnu špecifikáciu pre vonkajšie inštalácie.

Mechanizmy UV degradácie

Ultrafialové žiarenie iniciuje zložité chemické reakcie:

Absorpcia energie fotónov:

- Vlnová dĺžka UV žiarenia (280-400 nm) poskytuje dostatočnú energiu na rozbitie väzieb polymérov

- Kratšie vlnové dĺžky (UV-B, UV-C) spôsobujú vážnejšie poškodenie

- Intenzita a trvanie expozície určujú mieru degradácie

Tvorba voľných radikálov:

- Porušené väzby vytvárajú reaktívne voľné radikály

- Reťazové reakcie šíria poškodenie v celej štruktúre polyméru

- Prítomnosť kyslíka urýchľuje oxidačné procesy

Účinky povrchovej vrstvy:

- Degradácia sa sústreďuje v horných 50-100 mikrónoch

- Vytvára rozdielne vlastnosti medzi povrchom a jadrom

- Koncentrácia napätia vedie k vzniku a šíreniu trhlín

Hodnotenie náchylnosti materiálu

Rôzne elastoméry vykazujú rôznu odolnosť voči UV žiareniu:

Vysoká citlivosť:

- Prírodný kaučuk: rýchla degradácia, praskanie v priebehu niekoľkých mesiacov

- Štandardný NBR: mierna degradácia, povrchové tvrdnutie

- Štandardný EPDM: Dobrá odolnosť voči základom, zlepšená prísadami

Nízka citlivosť:

- Silikón: Vynikajúca UV stabilita, minimálne zmeny vlastností

- Fluoroelastoméry: Vynikajúca odolnosť voči UV žiareniu a ozónu

- Špecializované zmesi stabilizované proti UV žiareniu: Zvýšená ochrana vďaka prísadám

Stratégie ochrany

Viacero prístupov minimalizuje degradáciu UV žiarením:

Načítanie sadzí:

- 30-50 phr sadzí poskytuje vynikajúce UV tienenie

- Absorbuje UV energiu, čím zabraňuje poškodeniu polymérov

- Musí vyvážiť ochranu proti UV žiareniu s ostatnými vlastnosťami

UV stabilizačné prísady:

- Aminové stabilizátory svetla (HALS)5

- UV absorbéry a antioxidanty

- Zvyčajne 1-3% zaťaženie pre účinnú ochranu

Fyzická ochrana:

- Pigmentácia na UV ochranu

- Ochranné puzdrá alebo kryty

- Strategická inštalácia s cieľom minimalizovať priame vystavenie

Zrýchlené UV testovanie

Na hodnotenie odolnosti voči UV žiareniu používame viacero testovacích metód:

Testovanie meteorologickým prístrojom QUV:

- Kontrolované vystavenie UV-A alebo UV-B žiareniu

- Cyklické podmienky s vlhkosťou a teplotou

- Zrýchlené starnutie zodpovedajúce dlhoročnému vystaveniu vonkajšiemu prostrediu

Testovanie xenónovým oblúkom:

- Simulácia celého spektra slnečného žiarenia

- Reprezentatívnejšie pre skutočné slnečné svetlo

- V kombinácii s cyklickým striedaním teploty a vlhkosti

Ako vplýva vystavenie chemickým látkam na dlhodobú výkonnosť tesnenia?

Chemická kompatibilita presahuje rámec jednoduchých tabuliek odolnosti a zahŕňa komplexné interakcie závislé od času, ktoré môžu dramaticky zmeniť vlastnosti a výkonnosť tesnenia.

Pôsobenie chemických látok ovplyvňuje výkonnosť tesnenia prostredníctvom viacerých mechanizmov vrátane napúčania, ktoré znižuje mechanické vlastnosti, extrakcie zmäkčovadiel spôsobujúcej krehkosť, praskania pod napätím spôsobeného agresívnymi rozpúšťadlami a chemického zosieťovania, ktoré zvyšuje tvrdosť, pričom účinky sa výrazne líšia v závislosti od koncentrácie, teploty a trvania expozície, a nie od jednoduchého hodnotenia kompatibility. Správne hodnotenie chemickej odolnosti si vyžaduje dlhodobé testovanie ponorením v reálnych podmienkach.

Mechanizmy chemických interakcií

Pochopenie vplyvu chemických látok na elastoméry umožňuje lepší výber materiálu:

Mechanizmy opuchu:

- Kompatibilné chemikálie prenikajú do polymérnej matrice

- Molekulárne reťazce sa oddeľujú, čím sa znižujú medzimolekulárne sily

- Výsledkom je rast rozmerov a zhoršenie vlastností

Účinky extrakcie:

- Agresívne rozpúšťadlá odstraňujú zmäkčovadlá a pomocné látky

- Materiál sa stáva krehkým a náchylným na praskanie

- Rozmerové zmrštenie ovplyvňuje tesniaci kontakt

Stresové praskanie:

- Kombinácia chemickej expozície a mechanického namáhania

- Mikrotrhliny vznikajú v miestach koncentrácie napätia

- Šírenie sa urýchľuje pokračujúcim vystavením chemickým látkam

Chemické výzvy špecifické pre dané odvetvie

Rôzne priemyselné odvetvia predstavujú jedinečné scenáre vystavenia chemickým látkam:

Ropné a plynové aplikácie:

- Surová ropa, rafinované produkty, vrtné kvapaliny

- H2S (kyslý plyn) spôsobujúci zosieťovanie

- Hydraulické kvapaliny a chemikálie na dokončovanie

Chemické spracovanie:

- Kyseliny, zásady, organické rozpúšťadlá

- Oxidačné činidlá spôsobujúce rýchlu degradáciu

- Vystavenie chemickým látkam pri vysokej teplote

Potravinársky a farmaceutický priemysel:

- Čistiace chemikálie (roztoky CIP)

- Sanitačné a dezinfekčné prostriedky

- Požiadavky na dodržiavanie predpisov FDA

Dlhodobé testovanie ponorením

Naše hodnotenie chemickej odolnosti presahuje štandardné tabuľky kompatibility:

Rozšírené protokoly ponorenia:

- 30, 90 a 180-dňová expozícia pri prevádzkovej teplote

- Testovanie viacerých chemických koncentrácií

- Merania nehnuteľností počas celej doby expozície

Sledovanie majetku:

- Tvrdosť, pevnosť v ťahu, zmeny predĺženia

- Objemové napúčanie a rozmerová stabilita

- Kompresná súprava pri chemickom pôsobení

Korelácia v reálnom svete:

- Terénne vzorky analyzované po vystavení vplyvu služby

- Porovnanie s laboratórnymi predpoveďami

- Neustále zlepšovanie databázy

Ktoré materiály sú odolnejšie voči starnutiu?

Výber materiálu z hľadiska odolnosti proti starnutiu si vyžaduje vyváženie viacerých výkonnostných kritérií pri zohľadnení nákladovej efektívnosti a špecifických požiadaviek na aplikáciu.

Vynikajúca odolnosť proti starnutiu sa dosahuje prostredníctvom fluóroelastomérov (Viton) pre extrémne chemické a tepelné prostredia, EPDM so správnym zložením pre vonkajšie vystavenie UV žiareniu, silikónu pre vysokoteplotnú stabilitu a špecializovaných prípravkov HNBR pre odolnosť proti olejom v kombinácii s tepelnou stabilitou, pričom každý materiál je optimalizovaný pre špecifické mechanizmy starnutia prostredníctvom starostlivého návrhu zmesi. Náš vývoj materiálov sa zameriava na odolnosť voči rôznym prostrediam pre náročné aplikácie.

Možnosti prémiových materiálov

Naše vysokoúčinné tesniace materiály riešia špecifické problémy súvisiace so starnutím:

Výhody fluoroelastoméru (FKM):

- Vynikajúca chemická odolnosť v širokom spektre

- Teplotná stabilita do 250 °C v nepretržitej prevádzke

- Minimálne zmeny vlastností v podmienkach starnutia

- Ideálne pre náročné chemické a tepelné prostredie

Pokročilé formulácie EPDM:

- Vynikajúca odolnosť voči ozónu a UV žiareniu

- Vynikajúca flexibilita pri nízkych teplotách

- Odolnosť voči pare a horúcej vode

- Cenovo výhodné pre vonkajšie aplikácie

Vysoko výkonný silikón:

- Stabilné vlastnosti od -60 °C do +200 °C

- Vynikajúca odolnosť voči UV žiareniu a ozónu

- Potravinárske a biokompatibilné možnosti

- Minimálna kompresia pri tepelnom cykle

Zložené stratégie optimalizácie

Zlepšenie vlastností materiálu prostredníctvom formulácie:

Antioxidačné systémy:

- Primárne antioxidanty zabraňujú počiatočnej oxidácii

- Sekundárne antioxidanty rozkladajú hydroperoxidy

- Synergické kombinácie poskytujú zvýšenú ochranu

UV stabilizácia:

- Uhlíkové sadze na UV tienenie

- Aminové stabilizátory svetla (HALS)

- UV absorpčné prísady pre číre zmesi

Výber systému krížových väzieb:

- Vytvrdzovanie peroxidom pre tepelnú stabilitu

- Sírové systémy pre nákladovú efektívnosť

- Špecializované systémy pre chemickú odolnosť

Odporúčania pre konkrétne aplikácie

| Životné prostredie | Primárny faktor starnutia | Odporúčaný materiál | Očakávaná životnosť |

|---|---|---|---|

| Vonkajší priemyselný | UV žiarenie + ozón | EPDM (čierny uhlík) | 15-20 rokov |

| Vysoká teplota | Tepelná | Silikón alebo FKM | 10-15 rokov |

| Chemické spracovanie | Chemický útok | FKM alebo HNBR | 5-10 rokov |

| Námorné/povrchové | Soľ + UV žiarenie + tepelné žiarenie | FKM alebo morský EPDM | 10-15 rokov |

| Spracovanie potravín | Čistiace chemikálie | FDA Silikón/EPDM | 3-5 rokov |

Analýza nákladov a výkonnosti

Vyváženie materiálových nákladov a hodnoty životného cyklu:

Úvahy o počiatočných nákladoch:

- Štandard NBR: Najnižšie počiatočné náklady

- EPDM: mierne náklady s dobrým výkonom

- Špeciálne zlúčeniny: Vyššie počiatočné náklady, vynikajúci výkon

Hodnota životného cyklu:

- Znížená frekvencia výmeny

- Nižšie náklady na údržbu

- Zvýšená spoľahlivosť systému

- Zníženie nákladov na prestoje

Výpočet návratnosti investícií:

- Analýza celkových nákladov na vlastníctvo

- Posúdenie vplyvu nákladov pri zlyhaní

- Optimalizácia plánu údržby

Záver

Starnutie prostredia predstavuje jeden z najkritickejších, ale často prehliadaných faktorov výkonnosti tesnenia káblových vývodiek. Vďaka nášmu komplexnému testovaniu a reálnym skúsenostiam sme preukázali, že správny výber materiálu a hodnotenie odolnosti voči starnutiu môže predĺžiť životnosť tesnenia 3 až 5-násobne v porovnaní so štandardnými riešeniami. Kľúč spočíva v pochopení špecifických mechanizmov starnutia - tepla, UV žiarenia a chemického pôsobenia - a vo výbere materiálov navrhnutých tak, aby odolávali týmto výzvam. V spoločnosti Bepto náš záväzok k pokročilej materiálovej vede a prísnemu testovaniu zabezpečuje, že naše tesnenia poskytujú spoľahlivý výkon počas celej plánovanej životnosti, čím poskytujú dlhodobú hodnotu a pokoj, ktoré si vaše kritické aplikácie vyžadujú 😉.

Často kladené otázky o starnutí tesnenia káblových vývodiek

Otázka: Ako dlho by mali vydržať tesnenia káblových vývodiek vo vonkajšom prostredí?

A: Správne zvolené tesnenia by mali pri použití UV stabilizovaných materiálov EPDM alebo silikónových materiálov s primeraným obsahom sadzí vydržať vo vonkajšom prostredí 15 až 20 rokov. Štandardné materiály môžu zlyhať do 2-5 rokov v dôsledku degradácie vplyvom UV žiarenia a praskania vplyvom ozónu.

Otázka: Akú teplotu zvládnu štandardné tesnenia káblových vývodiek?

A: Štandardné tesnenia NBR sú obmedzené na 100 °C nepretržitej prevádzky, zatiaľ čo EPDM funguje dobre až do 150 °C a silikónové alebo fluoroelastomérové tesnenia zvládnu 200-250 °C v závislosti od konkrétneho zloženia zmesi a požiadaviek na aplikáciu.

Otázka: Ako zistím, či moje tesnenia starnú a potrebujú výmenu?

A: Počas testovania hľadajte viditeľné praskliny, stvrdnutie (nárast Shoreho A > 15 bodov), stratu pružnosti, nastavenie tlaku > 50% alebo zhoršené hodnoty IP. Pravidelná kontrola každé 2 - 3 roky pomáha identifikovať starnutie skôr, ako dôjde k poruche.

Otázka: Môžu testy zrýchleného starnutia predpovedať výkon v reálnom svete?

A: Áno, ak sa testy zrýchleného starnutia vykonávajú správne podľa noriem ASTM, poskytujú spoľahlivé predpovede vlastností v teréne. Výsledky z laboratória porovnávame s údajmi z terénu, aby sme overili naše skúšobné protokoly a odporúčania týkajúce sa materiálov.

Otázka: Aký je najefektívnejší spôsob zlepšenia odolnosti tesnenia proti starnutiu?

A: Prechod na EPDM zo štandardného NBR prináša výrazné zlepšenie starnutia pri miernom zvýšení nákladov. V prípade extrémnych prostredí sú vyššie náklady na fluoroelastoméry odôvodnené predĺženou životnosťou a zníženými požiadavkami na údržbu.

-

Zistite, ako systém ochrany proti vniknutiu (IP) klasifikuje účinnosť utesnenia elektrických skríň. ↩

-

Pochopte chemický proces, pri ktorom dochádza k rozpadu dlhých polymérnych reťazcov, čo vedie k degradácii materiálu. ↩

-

Preskúmajte túto kritickú vlastnosť, ktorá meria schopnosť materiálu vrátiť sa po stlačení na pôvodnú hrúbku. ↩

-

Získajte prístup k oficiálnej dokumentácii tejto štandardnej skúšobnej metódy na hodnotenie poškodenia gumy vo vzduchovej peci. ↩

-

Objavte chemický mechanizmus HALS, kľúčovej prísady používanej na ochranu polymérov pred degradáciou vplyvom UV žiarenia. ↩