Riadenie elektrickej bezpečnosti v priemyselných zariadeniach? Jedno zlyhanie uzemnenia môže zmeniť bežnú údržbu na smrteľnú nehodu.

Správne elektrické prepojenie a uzemnenie prostredníctvom káblových vývodiek poskytuje rozhodujúcu ochranu pred úrazom elektrickým prúdom, poškodením zariadenia a nebezpečenstvom požiaru - nevhodné uzemňovacie systémy sú každoročne príčinou viac ako 200 smrteľných úrazov na pracovisku a tisícov zranení v priemyselných zariadeniach.

Dnes ráno mi Sarah, bezpečnostná pracovníčka v závode na spracovanie chemikálií, volala otrasená po takmer nehode. Dodávateľ dostal silný úraz elektrickým prúdom, keď sa počas bežnej údržby dotkol nesprávne uzemneného ovládacieho panela. Vyšetrovanie odhalilo, že skorodované spoje káblových vývodiek narušili celý uzemňovací systém. Iba rýchla reakcia pracovníkov v okolí zabránila smrteľnému úrazu.

Obsah

- Prečo je elektrické spájanie a uzemnenie rozhodujúce pre priemyselnú bezpečnosť?

- Ako káblové vývodky zabezpečujú správnu elektrickú kontinuitu?

- Aké sú základné požiadavky na inštaláciu a testovanie?

- Ako udržať dlhodobú integritu uzemňovacieho systému?

Prečo je elektrické spájanie a uzemnenie rozhodujúce pre priemyselnú bezpečnosť?

Pochopenie princípov uzemnenia nie je len technická znalosť - je to základ elektrickej bezpečnosti, ktorý chráni životy a zabraňuje katastrofickým nehodám.

Elektrické uzemnenie1 poskytuje bezpečnú cestu pre poruchové prúdy do zeme, zatiaľ čo spojenie zabezpečuje, aby všetky kovové komponenty udržiavali rovnaký elektrický potenciál, čím sa predchádza nebezpečným rozdielom napätia, ktoré môžu spôsobiť úraz elektrickým prúdom, požiar alebo výbuch.

Základné bezpečnostné zásady

Funkcie uzemňovacieho systému:

Cesta poruchového prúdu:

Pri zlyhaní elektrickej izolácie uzemňovacie systémy poskytujú nízkoodporovú cestu pre bezpečný tok poruchového prúdu do zeme, čo umožňuje rýchlu činnosť ochranných zariadení a odpojenie napájania.

Stabilizácia napätia:

Uzemnenie vytvára referenčný bod (nulové napätie) pre elektrické systémy a zabraňuje nebezpečnému nárastu napätia na krytoch zariadení a kovových konštrukciách.

Ochrana pred bleskom:

Správne uzemňovacie systémy bezpečne odvádzajú údery blesku a elektrické prepätia a chránia zariadenia aj zamestnancov pred nebezpečným prepätím.

Odvádzanie statickej elektriny:

V priemyselnom prostredí uzemnenie zabraňuje hromadeniu statickej elektriny, ktorá by mohla spôsobiť požiar, výbuch alebo poškodenie zariadenia.

Rozdiel medzi viazaním a uzemnením

Elektrické spájanie:

- Spája kovové komponenty, aby sa zabezpečil rovnaký elektrický potenciál

- Zabraňuje rozdielom napätia medzi susednými kovovými povrchmi

- Vytvára súvislé elektrické cesty cez zariadenie

- Eliminuje nebezpečenstvo úrazu elektrickým prúdom z potenciálnych rozdielov

Elektrické uzemnenie:

- Pripojenie elektrických systémov k zemi prostredníctvom uzemňovacích elektród

- Zabezpečuje spätnú cestu poruchového prúdu k zdroju

- Stanoví referenčný bod napätia systému

- Umožňuje prevádzku ochranného zariadenia

Kritická integrácia:

Spojenie aj uzemnenie musia fungovať spoločne - spojenie bez uzemnenia necháva systémy "plávať", zatiaľ čo uzemnenie bez spojenia vytvára potenciálne rozdiely medzi komponentmi.

Kategórie priemyselných nebezpečenstiev

Nebezpečenstvo úrazu elektrickým prúdom:

Priamy kontakt:

- Kontakt s vodičmi pod napätím

- Zlyhanie izolácie vystavujúce časti pod napätím

- Nesprávne pracovné postupy na zariadeniach pod napätím

- Nevhodné osobné ochranné prostriedky

Nepriamy kontakt:

- Dotyk kovových krytov pod napätím v dôsledku porúch

- Krokové a dotykové potenciály2 v blízkosti uzemňovacích systémov

- Rozdiely napätí medzi spojenými komponentmi

- Výboj statickej elektriny

Nebezpečenstvo úderu elektrickým oblúkom a výbuchu:

Príčiny úrazu elektrickým oblúkom:

- Poruchy uzemnenia v nedostatočne uzemnených systémoch

- Poruchy medzi fázami a zemou s vysokou impedanciou

- Zlyhanie zariadenia v dôsledku nedostatočného uzemnenia

- Údržba nesprávne uzemnených systémov

Požiadavky na ochranu:

- Uzemňovacie cesty s nízkou impedanciou na rýchle odstránenie poruchy

- Správna koordinácia ochranných zariadení

- Analýza a označovanie nebezpečenstva záblesku elektrickým oblúkom

- Požiadavky na osobné ochranné prostriedky

Dôsledky v reálnom svete

Incident v chemickej továrni Sarah poukazuje na život ohrozujúce následky zlyhania uzemnenia:

Počiatočné podmienky:

- Riadiace centrum motora 480 V so skorodovanými káblovými vývodkami

- Vniknutie vlhkosti narušilo kontinuitu uzemnenia

- Vizuálna kontrola neodhalila vnútornú koróziu

- Nedávno nebolo vykonané žiadne testovanie uzemňovacieho systému

Postupnosť porúch:

- Porucha izolácie motora vytvorila poruchu fáza-zem

- Cesta uzemnenia s vysokým odporom nemohla prenášať poruchový prúd

- Skriňa ovládacieho panela sa stala pod napätím 240 V

- Zhotoviteľ sa počas údržby dostal do kontaktu s povrchom pod napätím

- Poruchový prúd pretekal telom pracovníka do zeme

Prispievajúce faktory:

- Nedostatočná údržba uzemňovacieho systému

- Chýbajúce pravidelné testovanie a kontrola

- Skorodované pripojenia káblových vývodiek

- Nedostatočné spojenie medzi časťami panelu

Vykonané preventívne opatrenia:

- Kompletná kontrola a testovanie uzemňovacieho systému

- Výmena káblových vývodiek s materiálmi odolnými proti korózii

- Vylepšené postupy a harmonogramy údržby

- Školenie pracovníkov o postupoch elektrickej bezpečnosti

Regulačné a štandardné požiadavky

Požiadavky OSHA (29 CFR 1910.304):

Normy pre uzemňovacie systémy:

- Požiadavky na uzemňovací vodič zariadenia

- Špecifikácie systému uzemňovacích elektród

- Požiadavky na spájanie kovových komponentov

- Povinnosti testovania a údržby

NFPA 70 (Národný elektrotechnický predpis):

Článok 250 - Uzemnenie a spájanie3:

- Požiadavky na uzemnenie systému

- Špecifikácie uzemnenia zariadenia

- Systémy uzemňovacích elektród

- Lepenie kovových komponentov

Medzinárodné normy:

IEC 60364 - Elektrické inštalácie:

- Klasifikácie uzemňovacích sústav (TN, TT, IT)

- Ochrana pred úrazom elektrickým prúdom

- Požiadavky na vyrovnanie potenciálov

- Postupy inštalácie a testovania

Úvahy špecifické pre dané odvetvie

Nebezpečné miesta:

- Zvýšené požiadavky na lepenie na účely prevencie výbuchu

- Iskrovo bezpečné uzemnenie systému

- Opatrenia na kontrolu statickej elektriny

- Špeciálne uzemnenie pre horľavé prostredia

Námorná a pobrežná doprava:

- Integrácia systému katódovej ochrany

- Problémy s koróziou v slanom prostredí

- Ochrana pred bleskom pre exponované konštrukcie

- Uzemňovacie systémy izolačných transformátorov

Dátové centrá a IT zariadenia:

- Referenčné uzemnenie signálu na ochranu zariadenia

- Kvalita energie a elektromagnetická kompatibilita

- Izolované uzemnenie pre citlivé zariadenia

- Koordinácia zariadení na ochranu pred prepätím

Ako káblové vývodky zabezpečujú správnu elektrickú kontinuitu?

Káblové vývodky sú kritickými komponentmi pri udržiavaní integrity uzemňovacieho systému - nesprávny výber alebo inštalácia môžu vytvoriť nebezpečné vysokoodporové spojenia.

Káblové vývodky zabezpečujú elektrickú kontinuitu prostredníctvom priameho kontaktu kov na kov medzi pancierom kábla, telom vývodky a krytom zariadenia, pričom zachovávajú environmentálne tesnenie a mechanické uchytenie kábla za všetkých prevádzkových podmienok.

Mechanizmy uzemnenia káblových vývodiek

Pancierové káblové systémy:

Oceľový drôtový pancier (SWA):

- Nepretržitá kovová cesta od zdroja k záťaži

- Káblové vývodové svorky panciera na zabezpečenie uzemňovacieho pripojenia

- Viacero drôtov vytvára redundantné prúdové cesty

- Ochrana proti korózii zachováva dlhodobú kontinuitu

Hliníkový drôtový pancier (AWA):

- Ľahšia alternatíva k oceľovému pancieru

- Vyžaduje kompatibilné káblové vývodky s hliníkovým prevedením

- Prevencia galvanickej korózie medzi rozdielnymi kovmi

- Zvýšená vodivosť v porovnaní s oceľovým pancierom

Systémy opletených štítov:

- Pružné kovové opletenie na jadre kábla

- Odolnosť voči vysokofrekvenčnému šumu

- Vyžaduje správne ukončenie pre účinnosť uzemnenia

- Špeciálne vývodky určené na ukončenie opletenia

Metódy pripojenia uzemnenia

Priame ukončenie panciera:

Kompresné vývodky:

- Mechanické prítlačné svorky panciera na telese žľazy

- Kontakt kov na kov zaručuje nízky odpor

- Rovnomerné rozloženie tlaku zabraňuje vzniku horúcich miest

- Tesnenie proti poveternostným vplyvom zachováva integritu spojenia

Žľazy bariérového typu:

- Fyzická bariéra zabraňuje pohybu pancierových vlákien

- Konzistentné ukončenie pri vibráciách

- Zvýšená pevnosť pri vyťahovaní

- Vhodné pre vysoko namáhané aplikácie

Metódy nepriameho uzemnenia:

Samostatné uzemňovacie vodiče:

- Nezávislý uzemňovací vodič zariadenia (EGC)

- Ukončené na vyhradenej uzemňovacej svorke

- Záložná ochrana v prípade zlyhania kontinuity panciera

- Vyžaduje sa pre nekovové káblové systémy

Spojovacie mostíky:

- Vonkajšie spojenie medzi vývodkou a krytom

- Poskytuje nadbytočnú uzemňovaciu cestu

- Prispôsobuje sa rozdielom tepelnej rozťažnosti

- Uľahčuje testovanie a údržbu

Výber materiálu na uzemnenie

Vodivé materiály:

Mosadzné zliatiny:

- Vynikajúca elektrická vodivosť

- Odolnosť proti korózii vo väčšine prostredí

- Kompatibilný s medenými a hliníkovými vodičmi

- K dispozícii v bezolovnatých formách pre súlad s RoHS

Nerezová oceľ:

- Vynikajúca odolnosť proti korózii

- Mechanická odolnosť v náročných podmienkach

- Nižšia vodivosť ako mosadz, ale vhodná na uzemnenie

- Pre špeciálne aplikácie sú k dispozícii nemagnetické triedy

Hliníkové zliatiny:

- Nízka hmotnosť pre aplikácie citlivé na hmotnosť

- Dobrá vodivosť a odolnosť proti korózii

- Vyžaduje správnu povrchovú úpravu

- Kompatibilný s hliníkovým pancierom kábla

Pokovovanie a povrchové úpravy:

Niklovanie:

- Zvýšená ochrana proti korózii

- Zachováva si vodivosť v priebehu času

- Kompatibilný s väčšinou káblových materiálov

- Štandardné ošetrenie pre námorné aplikácie

Pokovovanie cínom:

- Zabraňuje oxidácii základných kovov

- Vynikajúca spájkovateľnosť v prípade potreby

- Nákladovo efektívna metóda ochrany

- Vhodné pre väčšinu priemyselných prostredí

Úvahy o životnom prostredí

Prevencia korózie:

Galvanická kompatibilita:

- Zodpovedajúci materiál vývodky k pancieru kábla

- Vyhýbanie sa kombináciám rôznorodých kovov

- Používanie izolačných podložiek v prípade potreby

- Nanášanie ochranných náterov

Ochrana proti vlhkosti:

- Environmentálne tesnenie zabraňuje vnikaniu vody

- Materiály a úpravy odolné voči korózii

- Správny návrh odvodnenia a vetrania

- Pravidelná kontrola a údržba

Vplyv teploty:

Tepelná rozťažnosť:

- Rôzne rýchlosti expanzie môžu namáhať spoje

- Flexibilná konštrukcia pripojenia umožňuje pohyb

- Pružinové svorky udržiavajú kontaktný tlak

- Testovanie pri teplotných cykloch overuje výkon

Vysokoteplotné aplikácie:

- Špeciálne zliatiny pre zvýšené teploty

- Zvýšená odolnosť voči oxidácii

- Odolnosť pri tepelnom cykle

- Kompatibilita izolačných materiálov

Požiadavky na odpor pripojenia

Prijateľné hodnoty odporu:

Požiadavky NFPA 70:

- Odpor uzemňovacieho vodiča zariadenia ≤ 25 ohmov

- Odpor spojovacieho mostíka ≤ 0,1 ohmu

- Odpor pripojenia ≤ 0,05 ohmov

- Celkový odpor cesty umožňuje prevádzku ochranného zariadenia

Testovacie normy:

- IEEE 142 - Uzemnenie priemyselných a komerčných energetických systémov

- IEEE 80 - Príručka pre bezpečnosť pri uzemňovaní rozvodní striedavého prúdu

- IEC 61936 - Elektrické inštalácie presahujúce 1 kV AC

Techniky merania:

- Štvorvodičové meranie odporu4 pre presnosť

- Testovanie impedancie striedavého prúdu na frekvenčné účinky

- Testovanie zemného poruchového prúdu

- Dotykové a krokové merania potenciálu

V spoločnosti Bepto sú naše káblové vývodky navrhnuté a testované tak, aby poskytovali spoľahlivé uzemňovacie spojenia s hodnotami odporu výrazne pod priemyselnými požiadavkami, čo zaručuje dlhodobú elektrickú bezpečnosť a integritu systému.

Aké sú základné požiadavky na inštaláciu a testovanie?

Správna inštalácia a testovanie sú rozhodujúce pre účinnosť uzemňovacieho systému - skratky v týchto oblastiach môžu spôsobiť ohrozenie života.

Úspešná inštalácia uzemnenia si vyžaduje správnu prípravu kábla, správne použitie krútiaceho momentu, overenie utesnenia prostredia a komplexné testovanie pomocou kalibrovaných prístrojov na overenie hodnôt odporu a spojitosti za všetkých prevádzkových podmienok.

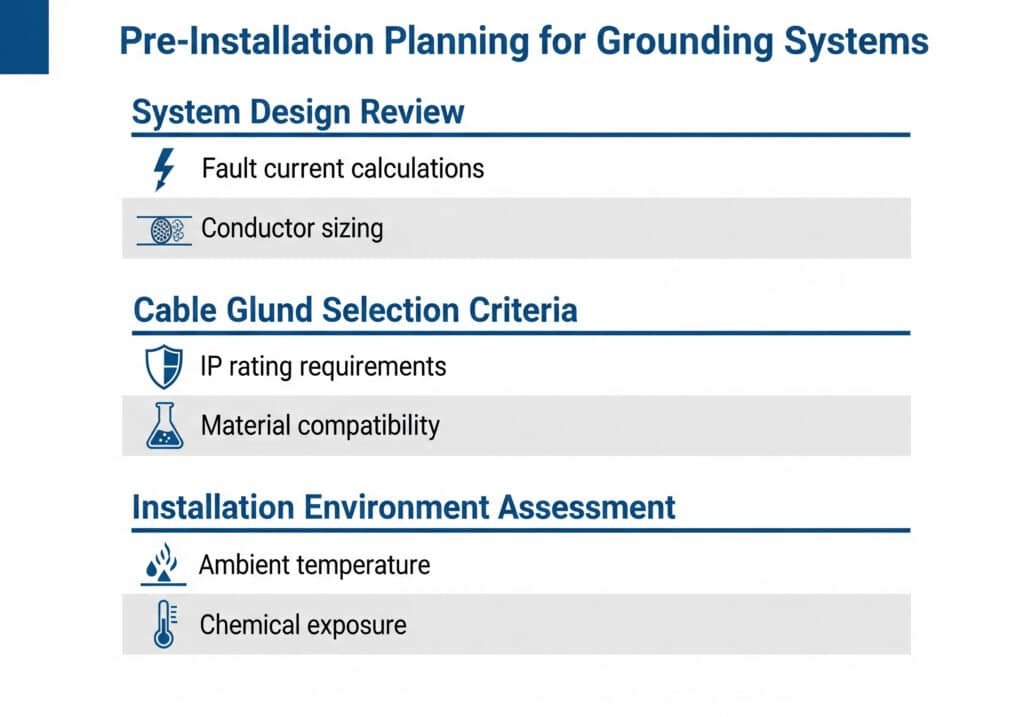

Plánovanie pred inštaláciou

Preskúmanie návrhu systému:

Analýza uzemňovacieho systému:

- Preskúmanie a overenie jednočíselného diagramu

- Primeranosť systému uzemňovacích elektród

- Výpočet poruchového prúdu a koordinácia ochranných zariadení

- Overenie veľkosti uzemňovacieho vodiča zariadenia

- Identifikácia požiadaviek na väzbu

Kritériá výberu káblových vývodiek:

- Kompatibilita typu kábla a konštrukcie panciera

- Podmienky prostredia a požiadavky na stupeň krytia IP

- Prúdová zaťažiteľnosť a menovité hodnoty poruchového prúdu

- Kompatibilita materiálov a odolnosť proti korózii

- Mechanická pevnosť a odolnosť proti vibráciám

Posúdenie prostredia inštalácie:

- Rozsahy okolitej teploty a tepelné cykly

- Podmienky vystavenia vlhkosti, chemikáliám a UV žiareniu

- Faktory vibrácií a mechanického namáhania

- Prístupnosť na údržbu a testovanie

- Požiadavky na budúce rozšírenie a úpravy

Postupy prípravy káblov

Príprava pancierových káblov:

Káble z oceľového drôtu (SWA):

- Rezanie káblov: Používajte správne nástroje, aby ste zabránili poškodeniu panciera

- Odizolovanie panciera: Odstráňte presnú dĺžku pre zapojenie žľazy

- Čistenie panciera: Odstráňte rezné oleje a nečistoty

- Oddelenie vlákien: Zabezpečenie pohybu jednotlivých drôtov

- Príprava jadra: Odizolujte izoláciu na požadovanú dĺžku

Hliníkové pancierové káble (AWA):

- Špeciálne rezné nástroje: Zabráňte deformácii hliníkového vlákna

- Odstránenie oxidov: Čisté hliníkové povrchy pre dobrý kontakt

- Antioxidačná zlúčenina: Aplikujte, aby ste zabránili budúcej oxidácii

- Šetrné zaobchádzanie: Vyhnite sa lámaniu hliníkových vlákien

- Okamžitá inštalácia: Minimalizujte čas expozície

Opletené tienenie káblov:

- Príprava vrkoča: Preložte späť cez plášť kábla

- Ukončovacia objímka: Použite správny konektor pre opletenie

- Kontaktný tlak: Zabezpečenie rovnomernej kompresie

- Kontinuita štítu: Overte elektrické pripojenie

- Úľava od napätia: Zabráňte poškodeniu vrkoča pohybom

Osvedčené postupy inštalácie

Mechanická inštalácia:

Požiadavky na krútiaci moment:

- Presne dodržiavajte špecifikácie výrobcu

- Používajte kalibrované momentové kľúče

- Krútiaci moment aplikujte v správnom poradí

- Opätovná kontrola po tepelnom cykle

- Zdokumentujte všetky hodnoty krútiaceho momentu

Angažovanie sa v závite:

- Minimálne 5 plných závitov pre oceľové vývodky

- Použite tesniaci tmel na závity vhodný na aplikáciu

- Vyhnite sa nadmernému uťahovaniu, ktoré poškodzuje závity

- Skontrolujte, či je tesnenie správne stlačené

- Overenie environmentálneho tesnenia

Overenie elektrického pripojenia:

Testovanie kontinuity:

- Pred inštaláciou otestujte spojitosť panciera kábla

- Overenie pripojenia žľazy ku krytu

- Kontrola kontinuity systému end-to-end

- Test pri mechanickom namáhaní

- Zdokumentujte všetky merania

Meranie odporu:

- Používajte štvorvodičovú techniku merania

- Testovanie na viacerých úrovniach prúdu

- Overenie stability v čase

- Porovnanie s požiadavkami na návrh

- Zaznamenávanie východiskových hodnôt pre budúce porovnanie

Testovacie postupy a normy

Počiatočné akceptačné testovanie:

Testovanie izolačného odporu:

- Test medzi vodičmi a zemou

- Použite vhodné skúšobné napätie

- Spĺňajú minimálne požiadavky na odolnosť

- Test pred a po inštalácii

- Zdokumentujte podmienky prostredia

Testovanie prúdovej poruchy na zemi:

- Overenie činnosti ochranného zariadenia

- Meranie skutočných úrovní poruchového prúdu

- Kontrola času zúčtovania

- Overenie nastavení koordinácie

- Test v rôznych podmienkach systému

Požiadavky na priebežné testovanie:

Harmonogram pravidelných kontrol:

- Vizuálna kontrola: Mesačne alebo štvrťročne

- Testovanie odolnosti: Ročne alebo dvakrát ročne

- Termovízne zobrazovanie: Každoročne pre kritické systémy

- Mechanická integrita: Počas odstávok údržby

- Preskúmanie dokumentácie: Kontinuálne

Požiadavky na testovacie zariadenie:

Kalibrované prístroje:

- Digitálne multimetre s presnosťou 0,1%

- Mikroohmmetre na meranie nízkych odporov

- Tester izolačného odporu (meggery)

- Zariadenia na vstrekovanie zemného prúdu pri poruche

- Termokamery

Bežné chyby inštalácie

Z mojich skúseností, keď som pomáhal Sarah a iným bezpečnostným pracovníkom vyšetrovať poruchy uzemnenia, vyplýva, že tieto chyby v inštalácii spôsobujú najviac problémov:

Nedostatočná príprava kábla:

- Nedostatočná dĺžka odizolovania panciera

- Poškodené vlákna panciera počas prípravy

- Znečistené spojovacie povrchy

- Nesprávna príprava jadrového vodiča

- Chýbajúce antioxidačné ošetrenia

Nesprávne inštalačné postupy:

- Nesprávne hodnoty krútiaceho momentu alebo sekvencie

- Nedostatočné zapojenie závitu

- Poškodené tesnenia alebo uzávery

- Kombinácie zmiešaných materiálov

- Zlá kvalita spracovania

Testovanie skratiek:

- Vynechané testovanie kontinuity

- Neadekvátne merania odporu

- Chýbajúca dokumentácia

- Nekalibrované testovacie zariadenie

- Neúplné testovacie postupy

Požiadavky na dokumentáciu

Záznamy o inštalácii:

Požadovaná dokumentácia:

- Špecifikačné listy káblových vývodiek

- Súlad s postupom inštalácie

- Záznamy o hodnotách krútiaceho momentu

- Výsledky testov a meraní

- Certifikáty materiálu a vysledovateľnosť

- Záznamy o kvalifikácii pracovníkov

Testovacia dokumentácia:

Obsah testovacej správy:

- Certifikáty o kalibrácii skúšobného zariadenia

- Podmienky prostredia počas testovania

- Kompletné údaje o meraní

- Kritériá a výsledky vyhovel/nevyhovel

- Prijaté nápravné opatrenia

- Podpisy a dátumy inšpektorov

Záznamy o údržbe:

Priebežná dokumentácia:

- Výsledky pravidelných kontrol

- Trendy merania odporu

- Nápravné opatrenia údržby

- Záznamy o výmene komponentov

- Dokumentácia o úprave systému

Postupy zabezpečenia kvality

Overenie inštalácie:

Viacbodová kontrola:

- Overenie materiálu podľa špecifikácií

- Kontrola zhody postupu inštalácie

- Hodnotenie kvality spracovania

- Overenie postupu testovania

- Kontrola úplnosti dokumentácie

Nezávislé overovanie:

- Kontrola kritických systémov treťou stranou

- Vzájomné hodnotenie výsledkov testov

- Schválenie práce nadriadeným orgánom

- Zákaznícke akceptačné testovanie

- Pripravenosť na regulačné kontroly

V spoločnosti Bepto poskytujeme komplexnú podporu pri inštalácii vrátane podrobných postupov, školiacich programov a technickej pomoci, aby sme zabezpečili správnu inštaláciu uzemňovacieho systému a dlhodobú spoľahlivosť.

Ako udržať dlhodobú integritu uzemňovacieho systému?

Uzemňovacie systémy bez správnej údržby časom degradujú - to, čo sa začína ako bezpečná inštalácia, sa môže stať smrteľným nebezpečenstvom.

Účinná údržba uzemnenia si vyžaduje pravidelné vizuálne kontroly, pravidelné testovanie odporu, monitorovanie prostredia a aktívnu výmenu poškodených komponentov skôr, ako ohrozia bezpečnosť a spoľahlivosť systému.

Mechanizmy degradácie a varovné signály

Poruchy súvisiace s koróziou:

- Vzniká medzi rozdielnymi kovmi v prítomnosti elektrolytu

- Vytvára vysokoodolné spojenia v priebehu času

- Často sú skryté v káblových vývodkách a prípojkách

- Zrýchľuje sa pôsobením vlhkosti, soli a chemikálií

- Prevencia si vyžaduje kompatibilitu materiálov a ochranné nátery

Korózia životného prostredia:

- Všeobecná oxidácia kovových komponentov

- Dierna korózia v chloridovom prostredí

- Korózne praskanie pod napätím pri mechanickom zaťažení

- Mikrobiologicky ovplyvnená korózia (MIC)

- UV degradácia ochranných náterov

Vizuálne výstražné znamenia:

- Zafarbenie alebo škvrny okolo spojov

- Biele, zelené alebo hrdzavé usadeniny

- popraskané alebo poškodené ochranné nátery

- Uvoľnený alebo poškodený hardvér

- Dôkazy o prenikaní vlhkosti

Mechanická degradácia:

Účinky tepelného cyklu:

- Napäťové spojenia pri rozťahovaní a zmršťovaní

- Časom sa uvoľňujú závitové spoje

- Spôsobuje únavové praskanie materiálov

- Degraduje materiály tesnení a tesnení

- Vytvára prerušované vysokoodporové spojenia

Vibrácie a pohyb:

- Uvoľňuje mechanické spoje

- Spôsobuje koróziu na kontaktných plochách

- Porušuje vlákna drôtu v pancieri kábla

- Poškodí vnútorné komponenty káblovej priechodky

- Vytvára body koncentrácie napätia

Postupy a frekvencia kontrol

Protokoly vizuálnej kontroly:

Mesačné kontroly:

- Skontrolujte, či nie je zjavná korózia alebo poškodenie

- Overenie integrity environmentálneho tesnenia

- Hľadajte uvoľnený hardvér alebo spoje

- Skontrolujte, či je kábel správne podopretý a odľahčený od ťahu

- Zdokumentujte všetky zmeny oproti predchádzajúcim kontrolám

Štvrťročné podrobné kontroly:

- Odstránenie krytov na kontrolu vnútorných komponentov

- Kontrola krútiaceho momentu na prístupných spojoch

- Overte správne pripojenie uzemňovacieho vodiča

- Skontrolujte stav panciera kábla

- Testovanie účinnosti environmentálneho tesnenia

Ročné komplexné kontroly:

- Kompletné preskúmanie systémovej dokumentácie

- Termovízne snímanie všetkých pripojení

- Podrobné merania odporu

- Testovanie mechanickej integrity

- Posúdenie stavu životného prostredia

Programy testovania a merania

Požiadavky na testovanie odolnosti:

Frekvencia testovania:

- Kritické bezpečnostné systémy: Polročne

- Všeobecné priemyselné zariadenia: Každoročne

- Nekritické aplikácie: Každé 2-3 roky

- Po akýchkoľvek úpravách systému: Okamžite

- Po environmentálnych udalostiach: Podľa potreby

Techniky merania:

Testovanie odporu štyroch vodičov:

- Eliminuje chyby odporu testovacích vodičov

- Poskytuje presné merania s nízkym odporom

- Vyžaduje sa pri hodnotách odporu pod 1 ohm

- Používa oddelené prúdové a napäťové pripojenia

- Kalibrované prístroje nevyhnutné pre presnosť

Testovanie prúdovej poruchy na zemi:

- Overuje činnosť ochranného zariadenia

- Testy skutočných ciest poruchového prúdu

- Overuje predpoklady návrhu systému

- Identifikuje vysokoimpedančné pripojenia

- Zabezpečuje účinnosť ochrany pracovníkov

Trendy a analýza:

Správa údajov:

- Zachovanie historických meraní odporu

- Sledovanie trendov v priebehu času

- Včasná identifikácia zhoršujúcich sa spojení

- Porovnanie s kritériami prijatia

- Plánovanie činností preventívnej údržby

Prediktívna údržba:

- Stanovenie základných meraní

- Nastavenie prahových hodnôt upozornenia na zmeny

- Plánovanie údržby pred poruchami

- Optimalizácia frekvencie kontrol

- Zníženie neplánovaných prestojov

Stratégie preventívnej údržby

Programy výmeny komponentov:

Plánovaná výmena:

- Pravidelná výmena tesnení a uzáverov

- Aktualizácia káblových vývodiek s vylepšeným dizajnom

- Prechod na materiály odolné voči korózii

- Výmena starnúcich káblov a pripojení

- Modernizácia systémov ochrany

Výmena na základe stavu:

- Vymeňte, keď odpor prekročí limity

- Výmena komponentov vykazujúcich koróziu

- Aktualizácia po poškodení životného prostredia

- Aktualizácia po zmenách kódu

- Výmena zastaraného zariadenia

Ochrana životného prostredia:

Prevencia korózie:

- Pravidelne nanášajte ochranné nátery

- V prípade potreby použite inhibítory korózie

- Zlepšenie odvodnenia a vetrania

- Regulácia vlhkosti a teploty

- Eliminácia galvanických párov

Kontrola vlhkosti:

- Udržiavanie environmentálneho tesnenia

- Zlepšenie konštrukcie krytu

- Pridanie odvodňovacích systémov

- V prípade potreby použite vysúšadlá

- Monitorovanie úrovne vlhkosti

Dokumentácia a záznamy o údržbe

Požiadavky na vedenie záznamov:

Záznamy o kontrolách:

- Dátum, čas a identifikácia inšpektora

- Podmienky prostredia počas kontroly

- Podrobné zistenia a pripomienky

- Fotografická dokumentácia podmienok

- Prijaté alebo odporúčané nápravné opatrenia

Výsledky testov:

- Identifikácia kalibrovaného prístroja

- Kompletné údaje o meraní

- Testovacie podmienky a postupy

- Porovnanie s kritériami prijatia

- Analýza trendov a odporúčania

Činnosti údržby:

- Vykonané práce a použité materiály

- Kvalifikácia a odborná príprava personálu

- Kontrola a overovanie kvality

- Sledovanie nákladov a riadenie rozpočtu

- Informácie o záruke a záruke

Reakcia na núdzové situácie a vyšetrovanie porúch

Postupy reakcie na incidenty:

Okamžité opatrenia:

- Zaistite bezpečnosť personálu na prvom mieste

- Ak je to bezpečné, odpojte dotknuté systémy od napätia

- Izolácia poškodených oblastí

- Zdokumentujte miesto incidentu

- Oznámenie príslušným orgánom

Proces vyšetrovania:

- Uchovávanie dôkazov na analýzu

- Vykonanie analýzy hlavných príčin

- Preskúmanie záznamov o údržbe

- Rozhovor so zúčastnenými pracovníkmi

- Identifikujte prispievajúce faktory

Nápravné opatrenia:

- Oprava bezprostredných bezpečnostných rizík

- Vykonávanie dočasných ochranných opatrení

- Vypracovanie trvalých riešení

- Aktualizácia postupov a školení

- Predchádzanie opakovanému výskytu prostredníctvom zmien v konštrukcii

Požiadavky na odbornú prípravu a spôsobilosť

Kvalifikácia personálu:

Pracovníci v oblasti elektrotechniky:

- Školenie o elektrickej bezpečnosti NFPA 70E

- Informovanosť o nebezpečenstve záblesku elektrickým oblúkom

- Postupy blokovania/označovania

- Používanie osobných ochranných prostriedkov

- Postupy reakcie na núdzové situácie

Technici údržby:

- Zásady uzemňovacieho systému

- Prevádzka testovacieho zariadenia

- Postupy inštalácie

- Techniky odstraňovania problémov

- Požiadavky na dokumentáciu

Bezpečnostní pracovníci:

- Požiadavky na dodržiavanie právnych predpisov

- Identifikácia a hodnotenie nebezpečenstva

- Techniky vyšetrovania incidentov

- Vývoj programu odbornej prípravy

- Postupy auditu a kontroly

Analýza nákladov a prínosov programov údržby

Program údržby rastlín Sarah:

Ročné investície do údržby:

- Inšpekčná práca: $15,000

- Testovacie zariadenia a kalibrácia: $8,000

- Preventívna výmena komponentov: $12 000

- Školenie a certifikácia: $5,000

- Celkové ročné náklady: $40,000

Vyhnuté náklady:

- Predchádzanie úrazom elektrickým prúdom: Potenciál: $500,000+

- Predchádzanie poškodeniu zariadenia: $100 000 ročne

- Zníženie neplánovaných prestojov: $200 000 ročne

- Nižšie poistné: $25 000 ročne

- Celkové zabránené náklady: $825,000+ ročne

NÁVRATNOSŤ INVESTÍCIÍ: 1,960%

Zníženie rizika: 95% menej elektrických incidentov

Záver

Správne elektrické prepojenie a uzemnenie prostredníctvom káblových vývodiek je nevyhnutné pre priemyselnú bezpečnosť - programy systematickej údržby a testovania chránia životy a zároveň prinášajú výnimočné finančné výnosy prostredníctvom prevencie nehôd a ochrany zariadení.

Často kladené otázky o elektrickom prepojení a uzemnení pomocou káblových vývodiek

Otázka: Aký je rozdiel medzi prepojením a uzemnením v aplikáciách káblových vývodiek?

Odpoveď: Spojenie spája kovové komponenty (ako je pancier kábla cez vývodku do krytu), aby sa zabezpečil rovnaký elektrický potenciál, zatiaľ čo uzemnenie spája celý systém so zemou. Obidve sú potrebné - spájanie zabraňuje rozdielom napätí medzi komponentmi, zatiaľ čo uzemnenie zabezpečuje cestu poruchového prúdu.

Otázka: Ako často by som mal testovať odpor uzemňovacieho systému?

Odpoveď: Kritické bezpečnostné systémy by sa mali testovať polročne, všeobecné priemyselné zariadenia ročne a nekritické aplikácie každé 2 - 3 roky. Testujte vždy bezprostredne po akýchkoľvek úpravách systému alebo udalostiach v prostredí, ktoré by mohli ovplyvniť integritu uzemnenia.

Otázka: Aké hodnoty odporu indikujú problém s uzemnením?

Odpoveď: Odpor uzemňovacieho vodiča zariadenia by mal byť ≤25 ohmov, odpor prepojovacieho mostíka ≤0,1 ohmov a odpor spojenia ≤0,05 ohmov. Dôležitejšie je, aby odpor zostal v priebehu času stabilný - rastúce tendencie naznačujú rozvíjajúce sa problémy, ktoré si vyžadujú vyšetrenie.

Otázka: Môžem použiť hliníkové káblové priechodky s káblami s oceľovým pancierom?

Odpoveď: Vzniká riziko galvanickej korózie v dôsledku rozdielnych kovov. Použite vývodky z ocele alebo nehrdzavejúcej ocele s pancierom z oceľového drôtu alebo hliníkové vývodky s pancierom z hliníkového drôtu. Ak je miešanie nevyhnutné, použite vhodné izolačné a protikorózne opatrenia.

Otázka: Čo mám robiť, ak zistím vysoký odpor v pripojení káblovej vývodky?

Odpoveď: Najprv zaistite bezpečnosť personálu odpojením od napätia, ak je to možné. Potom preskúmajte príčinu - často ide o koróziu, uvoľnené spoje alebo poškodené komponenty. Ak je to bezpečné, vyčistite a znovu dotiahnite spoje alebo vymeňte káblovú priechodku, ak sa zistí poškodenie. Po oprave vždy vykonajte opätovnú skúšku a zdokumentujte nápravné opatrenia.

-

Zopakujte si základné zásady elektrickej bezpečnosti a uzemnenia systému podľa OSHA. ↩

-

Zistite, ako môže počas elektrickej poruchy vzniknúť v zemi nebezpečný gradient napätia. ↩

-

Preskúmajte špecifické požiadavky na uzemnenie a prepojenie, ktoré sú podrobne uvedené v Národnom elektrickom kódexe. ↩

-

Zistite, prečo štvorvodičová (Kelvinova) metóda poskytuje veľmi presné merania s nízkym odporom. ↩

-

Pochopiť elektrochemický proces, ktorý spôsobuje zrýchlenú koróziu medzi rozdielnymi kovmi. ↩