Úvod

Predstavte si to: kritická plošina na mori stráca energiu, pretože mosadzné káblové vývodky zlyhali v dôsledku korózie pod napätím už po 18 mesiacoch namiesto očakávanej 20-ročnej životnosti. Kombinácia morského prostredia, mechanického namáhania a zraniteľnosti materiálu vytvorila dokonalú búrku pre katastrofálne zlyhanie, ktoré stálo milióny eur za prestoje a núdzové opravy.

Vzniku koróznych trhlín v mosadzných káblových vývodkách možno predchádzať strategickým výberom zliatiny (vyhýbanie sa dezinfekcia1-náchylné zloženie), správne tepelné spracovanie na uvoľnenie napätia, kontrolovaný montážny moment a ochranné povrchové úpravy, pričom zliatiny CuZn37 a mosadze námornej triedy vykazujú v kombinácii s vhodnými výrobnými procesmi vyššiu odolnosť v porovnaní so štandardnou zliatinou CuZn39Pb3. Pochopenie metalurgických mechanizmov umožňuje inžinierom špecifikovať riešenia odolné voči prasklinám v náročných prostrediach.

Spomínam si, ako nás Andreas, inžinier údržby na ropnej plošine v Severnom mori, kontaktoval po tom, čo sa v priebehu dvoch rokov vyskytli viaceré poruchy mosadzných vývodiek. Kombinácia soľnej hmly, vibračného namáhania a štandardného zloženia mosadze vytvorila ideálne podmienky na vznik trhlín spôsobených koróziou pod napätím. Po prechode na naše mosadzné vývodky námornej kvality s optimalizovaným zložením zliatiny a úpravou proti namáhaniu dosiahli viac ako 5 rokov bezproblémovej prevádzky, čo dokazuje rozhodujúci význam materiálovej vedy pri prevencii porúch v teréne.

Obsah

- Čo spôsobuje korózne praskanie mosadzných káblových vývodiek?

- Ktoré mosadzné zliatiny ponúkajú vyššiu odolnosť proti prasklinám?

- Ako výrobné procesy ovplyvňujú náchylnosť na SCC?

- Aké faktory prostredia urýchľujú vznik trhlín?

- Ktoré stratégie prevencie prinášajú dlhodobý úspech?

- Často kladené otázky o korózii mosadzných káblových vývodiek

Čo spôsobuje korózne praskanie mosadzných káblových vývodiek?

Pochopenie základných mechanizmov vzniku koróznych trhlín pod napätím umožňuje materiálovým vedcom vyvinúť cielené stratégie prevencie.

Korózne praskanie v mosadzných káblových vývodkách vzniká v dôsledku súčasnej prítomnosti ťahového napätia, korozívneho prostredia (najmä amoniaku, chloridov alebo zlúčenín síry) a náchylnej mikroštruktúry, pričom praskanie sa zvyčajne začína v miestach koncentrácie napätia, ako sú závity, ostré rohy alebo stopy po obrábaní, a šíri sa transgranulárne2 cez fázy bohaté na zinok v mosadznej matrici. Tento jav si vyžaduje, aby sa všetky tri faktory vyskytovali súčasne, čo umožňuje prevenciu prostredníctvom kontroly ktoréhokoľvek jednotlivého prvku.

Trojfaktorový model

Korózne praskanie pod napätím sa riadi osvedčenou požiadavkou troch faktorov:

Zložka mechanického namáhania:

- Zvyškové napätia z výrobných procesov (obrábanie, tvárnenie, zváranie)

- Pôsobiace napätie počas inštalácie (nadmerný krútiaci moment, tepelná rozťažnosť)

- Prevádzkové namáhanie vibráciami, tlakovým cyklovaním, tepelným cyklovaním

- Koncentrácia napätia v konštrukčných prvkoch (závity, drážky, ostré prechody)

Korózne prostredie:

- Amoniak a zlúčeniny amoniaku (najagresívnejšie pre mosadz)

- Chloridové ióny z morského prostredia alebo priemyselných procesov

- Zlúčeniny obsahujúce síru (H2S, SO2, sírany)

- Vlhkosť pôsobiaca ako elektrolyt pri elektrochemických reakciách

Náchylný materiál:

- Vysoký obsah zinku (>30%), ktorý vytvára galvanické páry

- Špecifické mikroštruktúry s fázami bohatými na zinok

- Zrážky na hraniciach zŕn, ktoré pôsobia ako miesta iniciácie trhlín

- Práca za studena zvyšujúca hustotu dislokácií a uloženú energiu

Vznik a šírenie trhlín

Proces praskania prebieha v predvídateľných fázach:

Iniciačná fáza:

- Prednostný útok na miestach s vysokou záťažou

- Tvorba mikrotrhlín alebo zdrsnenie povrchu

- Koncentrácia napätia v novovzniknutých defektoch

- Prechod od všeobecnej korózie k lokálnemu napadnutiu

Fáza šírenia:

- Trhlina postupuje kolmo na maximálne ťahové napätie

- Transgranulárna cesta cez oblasti bohaté na zinok

- Hrot trhliny zostáva aktívny, zatiaľ čo strany sa pasivujú

- K vetveniu dochádza na hraniciach zŕn alebo na fázových rozhraniach

Konečné zlyhanie:

- Zmenšená plocha prierezu zvyšuje intenzitu napätia

- Zrýchlená rýchlosť rastu trhlín

- Náhly lom pri dosiahnutí kritickej veľkosti trhliny

- Charakteristický krehký vzhľad s minimálnou plastickou deformáciou

Hranice kritického napätia

Výskum ukazuje, že špecifické úrovne stresu spúšťajú iniciáciu SCC:

Prahové hodnoty stresu:

- CuZn30: 40-60% z medza klzu3 v amoniakovom prostredí

- CuZn37: 60-80% medze klzu (zvýšená odolnosť)

- CuZn39Pb3: 30-50% medze klzu (vysoká náchylnosť)

- Námorná mosadz: 70-90% medze klzu (optimalizované zloženie)

Tieto prahové hodnoty sa výrazne líšia v závislosti od závažnosti prostredia a času vystavenia, čo zdôrazňuje dôležitosť kontroly namáhania v postupoch navrhovania a inštalácie.

Ktoré mosadzné zliatiny ponúkajú vyššiu odolnosť proti prasklinám?

Zloženie zliatiny výrazne ovplyvňuje náchylnosť na korózne praskanie pod napätím, pričom špecifické zloženia vykazujú výrazné zlepšenie odolnosti.

Zliatiny mosadze námornej triedy (CuZn37, CuZn36Sn1) a hliníkovej mosadze (CuZn22Al2) ponúkajú vyššiu odolnosť proti praskaniu v porovnaní so štandardnou mosadzou (CuZn39Pb3) vďaka nižšiemu obsahu zinku, výhodným legujúcim prídavkom a optimalizovanej mikroštruktúre, ktorá minimalizuje galvanické účinky a znižuje citlivosť na prostredie pri zachovaní primeraných mechanických vlastností pre aplikácie káblových vývodiek. Náš proces výberu zliatiny uprednostňuje dlhodobú spoľahlivosť pred počiatočnými nákladmi.

Porovnávacia výkonnosť zliatiny

| Označenie zliatiny | Obsah zinku | Odolnosť SCC | Vhodnosť pre morské prostredie | Faktor nákladov |

|---|---|---|---|---|

| CuZn39Pb3 (štandard) | 39% | Chudobný | Neodporúča sa | 1.0x |

| CuZn37 (morská mosadz) | 37% | Dobrý | Vynikajúce | 1.2x |

| CuZn36Sn1 | 36% | Veľmi dobré | Vynikajúce | 1.4x |

| CuZn22Al2 (Al mosadz) | 22% | Vynikajúce | Vynikajúce | 1.6x |

| CuNi10Fe1Mn (Cupronickel) | 0% | Vynikajúce | Vynikajúce | 2.0x |

Metalurgické faktory ovplyvňujúce odolnosť

Vplyv obsahu zinku:

- Zliatiny s vysokým obsahom zinku (>35%) tvoria β-fázu bohatú na zinok

- β-fáza pôsobí ako anodické miesto podporujúce galvanickú koróziu

- Nižší obsah zinku (<35%) zachováva jednoduchú α-fázovú štruktúru

- Homogénna mikroštruktúra znižuje rozdiely elektrochemického potenciálu

Prospešné legujúce prvky:

- Cín (0,5-1,0%): Tvorí ochranné povrchové vrstvy, zlepšuje odolnosť proti korózii

- Hliník (1-2%): Vytvára priľnavú vrstvu oxidu, vynikajúce morské vlastnosti

- Nikel (5-30%): Úplne eliminuje zinok, vynikajúca odolnosť voči SCC

- Železo (0,5-1,5%): Zjemňuje štruktúru zrna, zlepšuje mechanické vlastnosti

Mikroštrukturálne aspekty:

- Jednofázová mosadz α vykazuje vyššiu odolnosť ako dvojfázové štruktúry

- Jemná veľkosť zrna znižuje rýchlosť šírenia trhlín

- Absencia olova zvyšuje odolnosť voči životnému prostrediu

- Riadené chladenie zabraňuje škodlivému zrážaniu fáz

Stratégia výberu zliatiny spoločnosti Bepto

V našom zariadení sme vypracovali špecifické odporúčania pre zliatiny na základe závažnosti aplikácie:

Štandardné priemyselné aplikácie:

- CuZn37 morská mosadz pre káblové vývodky na všeobecné použitie

- Vynikajúca rovnováha medzi výkonom a nákladovou efektívnosťou

- Vhodný do väčšiny priemyselných prostredí pri správnej inštalácii

Drsné morské prostredie:

- CuZn36Sn1 pre pobrežné plošiny a pobrežné zariadenia

- Vynikajúca odolnosť voči praskaniu spôsobenému chloridmi

- Preukázané výsledky v aplikáciách v Severnom mori

Chemické spracovanie:

- Hliníková mosadz CuZn22Al2 pre agresívne chemické prostredie

- Vynikajúca odolnosť voči amoniaku a zlúčeninám síry

- Vyššie počiatočné náklady odôvodnené predĺženou životnosťou

Kritické aplikácie:

- CuNi10Fe1Mn meďnatý nikel pre maximálnu spoľahlivosť

- Nulový obsah zinku eliminuje riziko dezinfikácie

- Špecifikované pre jadrové, farmaceutické a bezpečnostné systémy

Ako výrobné procesy ovplyvňujú náchylnosť na SCC?

Výrobné procesy významne ovplyvňujú úroveň zvyškového napätia a mikroštruktúru, čo má priamy vplyv na odolnosť voči korózii pod napätím.

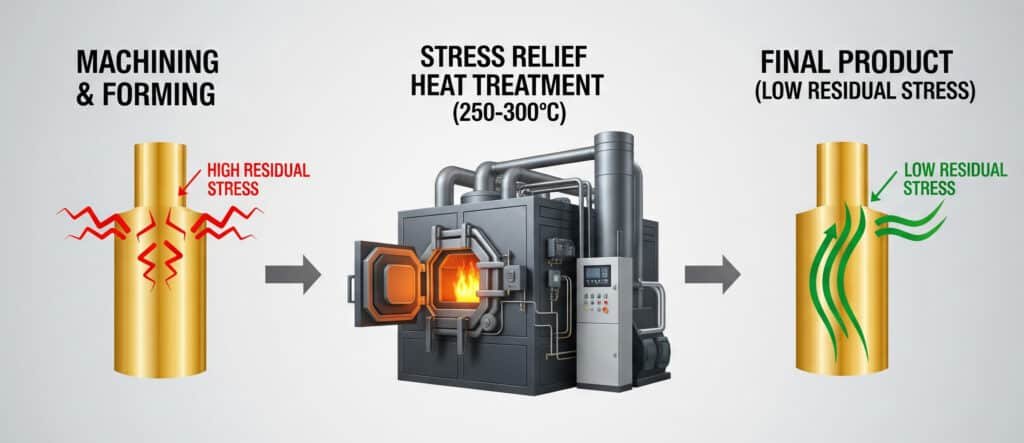

Výrobné procesy ovplyvňujú náchylnosť na SCC prostredníctvom zvyškových napätí počas obrábania, tvárnenia a montáže, pričom obrábanie za studena zvyšuje uloženú energiu a hustotu dislokácií, zatiaľ čo správne tepelné spracovanie pri 250-300 °C môže znížiť zvyškové napätia o 80-90% a optimalizovať mikroštruktúru pre maximálnu odolnosť voči trhlinám. Naše výrobné protokoly uprednostňujú minimalizáciu napätia počas celej výroby.

Kritické výrobné fázy

Obrábacie operácie:

- Rezanie závitov spôsobuje vysoké povrchové napätie

- Geometria nástroja a rezné parametre ovplyvňujú zvyškové napätie

- Správne rýchlosti, posuvy a rezné kvapaliny minimalizujú tvrdnutie materiálu

- Posledné prechody obrábania by mali byť ľahké, aby sa znížilo povrchové napätie

Procesy tvárnenia:

- Hlboké ťahanie vytvára obvodové a radiálne napätia

- Progresívne tvárnenie znižuje koncentráciu napätia v porovnaní s jednostupňovými operáciami

- Medzihustenie zabraňuje nadmernému hromadeniu práce za studena

- Konštrukcia nástroja minimalizuje ostré ohyby a koncentrácie napätia

Montážne postupy:

- Lisovanie komponentov spôsobuje montážne namáhanie

- Kontrolované zásahy zabraňujú nadmernej úrovni stresu

- Správne zarovnanie zabraňuje namáhaniu ohybom počas montáže

- Kontrola kvality zaručuje presnosť rozmerov a prispôsobenie

Tepelná liečba na zmiernenie stresu

Tepelné spracovanie predstavuje najúčinnejšiu metódu na zníženie výrobného napätia:

Parametre liečby:

- Teplota: 250-300 °C (pod teplotou rekryštalizácie)

- Čas: 1-2 hodiny v závislosti od hrúbky rezu

- Atmosféra: Inertný plyn alebo redukčná atmosféra na zabránenie oxidácie

- Chladenie: Pomalé chladenie na izbovú teplotu zabraňuje tepelnému stresu

Mikroštrukturálne výhody:

- Znižuje hustotu dislokácií a uloženú energiu

- Zmierňuje vnútorné napätie bez rastu zrna

- Zlepšuje ťažnosť a húževnatosť

- Zachováva pevnostné vlastnosti a zároveň zvyšuje odolnosť proti SCC

Kontrola kvality:

- Meranie napätia röntgenovou difrakciou4 pred a po liečbe

- Skúšky mikrotvrdosti na overenie účinnosti odľahčenia od napätia

- Metalografické vyšetrenie mikroštruktúrnych zmien

- Testovanie SCC na ošetrených vzorkách na účely validácie

Možnosti povrchovej úpravy

Úpravy povrchu poskytujú dodatočnú ochranu proti vzniku trhlín:

Zošľapovanie:

- Zavádza priaznivé tlakové povrchové napätie

- pôsobí proti ťahovým napätiam, ktoré podporujú vznik trhlín

- Zlepšuje odolnosť proti únave a povrchovú úpravu

- Vyžaduje si starostlivú kontrolu parametrov, aby sa zabránilo nadmernému peeningu

Chemická pasivácia:

- Vytvára ochranné povrchové vrstvy

- Znižuje elektrochemickú aktivitu

- Chrómovanie (ak je povolené) poskytuje vynikajúcu ochranu

- Alternatívy šetrné k životnému prostrediu zahŕňajú fosfátové a kremičitanové ošetrenie

Ochranné nátery:

- Niklovanie poskytuje bariérovú ochranu

- Organické nátery pre špecifické chemické prostredia

- Musí zabezpečiť priľnavosť a trvanlivosť náteru

- Potrebná pravidelná kontrola a údržba

Roberto, vedúci výroby u nemeckého dodávateľa automobilov, zaznamenal poruchy SCC v mosadzných káblových vývodkách používaných v motorovom priestore. Kombinácia vibrácií, teplotných cyklov a amoniaku z emisných systémov na báze močoviny vytvorila ideálne podmienky na vznik trhlín. Po zavedení nášho protokolu tepelného spracovania na zníženie napätia a prechode na zliatinu CuZn37 dosiahli 95% zníženie počtu zlyhaní v prevádzke a výrazne zlepšili svoje nároky na záruku.

Aké faktory prostredia urýchľujú vznik trhlín?

Podmienky prostredia zohrávajú kľúčovú úlohu pri určovaní času vzniku a rýchlosti šírenia trhlín v mosadzných káblových vývodkách.

Medzi faktory prostredia, ktoré urýchľujú korózne praskanie pod napätím, patria zvýšené teploty (exponenciálne zvyšujúce rýchlosť reakcie), koncentrácie chloridov nad 100 ppm, amoniak alebo amónne zlúčeniny aj v stopových množstvách, extrémne hodnoty pH pod 6 alebo nad 9 a podmienky cyklického zaťažovania, ktoré vytvárajú čerstvé povrchy trhlín, pričom najagresívnejšiu kombináciu viacerých urýchľujúcich faktorov predstavuje morské prostredie. Pochopenie týchto faktorov umožňuje správne posúdenie životného prostredia a stratégie zmierňovania.

Vplyv teploty

Teplota výrazne ovplyvňuje kinetiku krakovania:

Zrýchlenie reakcie:

- Arrheniov vzťah5: Zvýšenie reakčnej rýchlosti o 10 °C sa zdvojnásobí

- Vyššie teploty zvyšujú pohyblivosť iónov a rýchlosť difúzie

- Tepelné cykly vytvárajú ďalšie mechanické napätie

- Zvýšené teploty znižujú pevnostné vlastnosti materiálu

Kritické teplotné rozsahy:

- Pod 40 °C: Veľmi pomalý rast trhlín

- 40-80°C: Mierne zrýchlenie, typický prevádzkový rozsah

- Nad 80 °C: Rýchle šírenie trhlín, vysoké riziko poruchy

- Podmienky tepelného šoku vytvárajú ďalšie koncentrácie napätia

Závažnosť chemického prostredia

Rôzne chemické druhy vykazujú rôznu agresivitu:

Amoniak a amónne zlúčeniny:

- Najagresívnejšie prostredie pre mosadz SCC

- Koncentrácie už od 10 ppm môžu iniciovať vznik trhlín

- Tvorí stabilné komplexy s iónmi medi

- Bežné v poľnohospodárstve, chladiarenstve a pri úprave vody

Chloridové prostredie:

- Morské ovzdušie s depozíciou chloridov 0,1-10 mg/m²

- Priemyselné ovzdušie s kontamináciou chloridmi

- Prahové koncentrácie sa menia v závislosti od teploty a vlhkosti

- Synergické účinky s inými agresívnymi druhmi

Zlúčeniny síry:

- H2S, SO2 a síranové ióny podporujú krakovanie

- Bežné v prostredí spracovania ropy a plynu

- Nižšie prahové koncentrácie ako chloridy

- vytvárajú kyslé podmienky urýchľujúce koróziu

Mechanické podmienky zaťaženia

Dynamické zaťaženie výrazne urýchľuje rast trhlín:

Účinky cyklického zaťaženia:

- Únavové zaťaženie vytvára čerstvé plochy trhlín

- Odstráni ochranné vrstvy a odhalí aktívny kov

- Koncentrácia napätia na koncoch trhlín zvyšuje lokálne napätie

- Frekvencia a amplitúda ovplyvňujú rýchlosť rastu trhlín

Vibračné prostredia:

- Nepretržité vibrácie s nízkou amplitúdou

- Rezonančné podmienky vytvárajúce vysoké dynamické napätie

- Vibrácie spôsobené zariadeniami - čerpadlami, kompresormi

- Vibrácie pri preprave v mobilných aplikáciách

Napätie pri inštalácii:

- Nadmerný uťahovací moment počas inštalácie

- Tepelná rozťažnosť/kontrakčné napätie

- Nesúososť spôsobujúca ohybové napätie

- Nedostatočná podpora spôsobujúca dodatočné zaťaženie

Ktoré stratégie prevencie prinášajú dlhodobý úspech?

Úspešná prevencia si vyžaduje mnohostranný prístup kombinujúci výber materiálu, optimalizáciu konštrukcie, kontrolu výroby a environmentálne riadenie.

Dlhodobý úspech prevencie si vyžaduje implementáciu viacerých stratégií súčasne: výber zliatin odolných voči praskaniu (CuZn37 alebo lepších), kontrola výrobných napätí prostredníctvom správneho tepelného spracovania, optimalizácia montážnych postupov na minimalizáciu pôsobiacich napätí, implementácia opatrení na ochranu životného prostredia a zavedenie protokolov o pravidelných kontrolách, pričom najúspešnejšie programy dosahujú 90% zníženie počtu zlyhaní SCC prostredníctvom systematického uplatňovania týchto zásad. Náš komplexný prístup sa zaoberá všetkými prispievajúcimi faktormi.

Integrovaná materiálová stratégia

Výber primárneho materiálu:

- Ako minimálny štandard uveďte mosadz námornej kvality (CuZn37)

- Pre náročné prostredia použite hliníkovú mosadz (CuZn22Al2)

- Zvážte meďnatý nikel pre najvyššie požiadavky na spoľahlivosť

- Vyhnite sa zliatinám s vysokým obsahom zinku (> 37% Zn) v korozívnom prostredí

Systémy sekundárnej ochrany:

- Ochranné nátery, ak je to vhodné

- Katódová ochrana v morskom prostredí

- Ekologické bariéry a kryty

- Chemické inhibítory v procesných systémoch

Program excelentnosti vo výrobe

Kontrola procesov:

- Povinné tepelné spracovanie všetkých mosadzných komponentov na zníženie napätia

- Riadené parametre obrábania na minimalizáciu kalenia

- Techniky progresívneho tvárnenia znižujúce špičkové napätie

- Testovanie zabezpečenia kvality vrátane merania zvyškového napätia

Optimalizácia dizajnu:

- Eliminácia ostrých rohov a koncentrácie napätia

- Optimalizácia profilov závitov pre rozloženie napätia

- Zabezpečte primeranú hrúbku steny na zníženie napätia

- Konštrukcia na jednoduchú inštaláciu bez nadmerného namáhania

Osvedčené postupy inštalácie

Regulácia krútiaceho momentu:

- Určite maximálne montážne momenty na základe vlastností materiálu

- Používajte kalibrované momentové nástroje na konzistentné použitie

- Školenie inštalačného personálu o správnych postupoch

- Dokumentácia parametrov inštalácie pre záznamy o kvalite

Posudzovanie vplyvov na životné prostredie:

- Vyhodnotenie závažnosti prostredia služby pred špecifikáciou

- Zvážte teplotu, vystavenie chemickým látkam a mechanické zaťaženie

- V prípade potreby vykonávať monitorovanie životného prostredia

- Plánovanie pre meniace sa podmienky prostredia počas životnosti

Monitorovanie a údržba

Kontrolné protokoly:

- Pravidelná vizuálna kontrola vzniku trhlín

- Nedeštruktívne testovanie (penetračné farbenie, ultrazvuk) pre kritické aplikácie

- Monitorovanie životného prostredia pre agresívne druhy

- Sledovanie výkonu a analýza porúch

Prediktívna údržba:

- Stanovenie intervalov kontrol na základe závažnosti prostredia

- Implementácia stratégií výmeny na základe stavu

- Sledovanie údajov o výkonnosti na účely neustáleho zlepšovania

- Aktualizácia špecifikácií na základe skúseností z terénu

Metriky úspešnosti a overovanie

Naše stratégie prevencie sú overené prostredníctvom komplexného sledovania výkonnosti:

Údaje o výkonnosti v teréne:

- Štandardné mosadzné vývodky: Priemerná životnosť 18 mesiacov v morskom prostredí

- Morská mosadz s odľahčením: priemerná životnosť 8 rokov

- Hliníková mosadz v chemickom prostredí: priemerná životnosť 12 rokov

- Komplexný program prevencie: >95% úspešnosť

Analýza nákladov a prínosov:

- Náklady na program prevencie: 15-25% prémia oproti štandardnému prístupu

- Predchádzanie nákladom pri zlyhaní: 300-500% návratnosť investície

- Zníženie nákladov na údržbu: Zníženie 60-80%

- Zvýšená spoľahlivosť systému: dosiahnutie dostupnosti 99%+

Chálid, ktorý riadi odsoľovací závod v Saudskej Arábii, spočiatku zaznamenával časté poruchy mosadzných vývodiek v dôsledku kombinácie vysokých hladín chloridov, zvýšených teplôt a vibrácií vysokotlakových čerpadiel. Po zavedení nášho komplexného preventívneho programu - vrátane výberu zliatiny CuZn22Al2, ošetrenia na zníženie napätia, kontrolovaných postupov inštalácie a štvrťročných kontrolných protokolov - dosiahol viac ako 4 roky bez jedinej poruchy SCC, čím ušetril viac ako $200 000 na nákladoch na výmenu a prestoje.

Záver

Predchádzanie vzniku koróznych trhlín v mosadzných káblových vývodkách si vyžaduje hlboké pochopenie metalurgických princípov v kombinácii s praktickými technickými riešeniami. Vďaka našim desaťročným skúsenostiam a nepretržitému výskumu sme dokázali, že správna kombinácia výberu zliatiny, kontroly výroby a montážnych postupov môže prakticky eliminovať zlyhania SCC. Kľúč spočíva v uvedomení si, že prevencia stojí oveľa menej ako následky poruchy. V spoločnosti Bepto sa zaväzujeme poskytovať nielen výrobky, ale kompletné riešenia, ktoré zabezpečujú dlhodobú spoľahlivosť v najnáročnejších prostrediach. Keď si vyberiete naše mosadzné káblové vývodky odolné voči SCC, investujete do overených materiálov a inžinierskej dokonalosti, ktoré vám zabezpečia pokoj na celé desaťročia 😉.

Často kladené otázky o korózii mosadzných káblových vývodiek

Otázka: Aké sú prvé príznaky korózneho praskania mosadzných káblových vývodiek?

A: Medzi prvé príznaky patria jemné vlasové praskliny kolmo na smer namáhania, zmena farby alebo zmatnenie povrchu a malé jamky alebo drsné miesta na povrchu. Tie sa zvyčajne objavia najprv na miestach s vysokým namáhaním, ako sú závity, rohy alebo stopy po obrábaní, a až potom sa rozšíria do väčšej časti materiálu.

Otázka: Ako dlho trvá, kým korózne praskanie spôsobí poruchu?

A: Čas poruchy sa pohybuje od mesiacov do rokov v závislosti od úrovne namáhania, závažnosti prostredia a zloženia materiálu. Štandardná mosadz v morskom prostredí môže zlyhať do 6 až 18 mesiacov, zatiaľ čo správne vybrané a ošetrené materiály môžu v podobných podmienkach vydržať 15 až 20 rokov.

Otázka: Dá sa korózne praskanie opraviť, keď sa už začne prejavovať?

A: SCC sa nedá účinne opraviť, pretože trhliny sa šíria aj po pokusoch o opravu. Jediným spoľahlivým riešením je úplná výmena za materiály odolné voči vzniku trhlín a správne postupy montáže, ktoré zabránia ich opakovanému vzniku.

Otázka: Čo je dôležitejšie - výber zliatiny alebo liečba proti stresu?

A: Obe sú rozhodujúce a pôsobia synergicky, ale základom odolnosti voči SCC je výber zliatiny. Mosadz námornej kvality s úpravou na zníženie napätia ponúka optimálny výkon, zatiaľ čo štandardná mosadz zostane náchylná aj pri dokonalom znížení napätia.

Otázka: Koľko stojí mosadz odolná voči SCC v porovnaní so štandardnou mosadzou?

A: Mosadz námornej kvality stojí na začiatku zvyčajne o 20-40% viac ako štandardná mosadz, ale celkové náklady na vlastníctvo sú výrazne nižšie vďaka predĺženej životnosti a zníženým požiadavkám na údržbu, čo často zabezpečuje návratnosť investície 300-500% vďaka prevencii porúch.

-

Získajte informácie o elektrochemickom procese, pri ktorom sa z mosadze selektívne vylúhuje zinok, čím sa materiál oslabuje. ↩

-

Pochopiť rozdiel medzi trhlinami, ktoré sa v materiáli šíria cez zrná a pozdĺž hraníc zŕn. ↩

-

Preskúmajte túto základnú mechanickú vlastnosť, ktorá definuje bod, v ktorom sa materiál začína trvalo deformovať. ↩

-

Spoznajte princípy tejto pokročilej nedeštruktívnej techniky na kvantifikáciu napätia v kryštalických materiáloch. ↩

-

Zoznámte sa so základným vzorcom vo fyzikálnej chémii, ktorý opisuje vzťah medzi teplotou a rýchlosťou reakcie. ↩