Úvod

Zadieranie závitu1 v káblových vývodkách z nehrdzavejúcej ocele spôsobuje katastrofálne zachytenie počas inštalácie, ktoré si vyžaduje deštruktívne odstránenie, nákladnú výmenu a potenciálne poškodenie zariadenia, pričom prípady zadretia predlžujú čas inštalácie o 300-500% a vytvárajú bezpečnostné riziká, keď technici pôsobia nadmernou silou na zachytené závity, ktoré sa môžu náhle uvoľniť pri vysokom zaťažení krútiacim momentom.

Káblové vývodky z nehrdzavejúcej ocele 316L vykazujú v porovnaní s triedami 304 vyššiu odolnosť proti zadieraniu závitov vďaka vyššiemu obsahu molybdénu a nižšej rýchlosti kalenia, pričom duplexné nehrdzavejúce ocele2 ako 2205 poskytujú výnimočnú odolnosť proti odlupovaniu vďaka vyváženej austenitovo-feritovej mikroštruktúre a špecializované úpravy proti odlupovaniu môžu znížiť tendenciu k odlupovaniu o 80-90% vo všetkých triedach nehrdzavejúcej ocele.

Po vyšetrovaní stoviek zlyhaní závitov v námorných, chemických a pobrežných inštaláciách za posledné desaťročie som zistil, že výber materiálu a povrchová úprava sú hlavnými faktormi, ktoré rozhodujú o tom, či vaša inštalácia prebehne hladko, alebo sa stane nákladnou nočnou morou vyžadujúcou špecializované extrakčné nástroje a potenciálnu výmenu zariadenia.

Obsah

- Čo spôsobuje zhrdzavenie závitu v káblových vývodkách z nehrdzavejúcej ocele?

- Ako sa porovnávajú rôzne triedy nehrdzavejúcej ocele z hľadiska odolnosti voči žiabrovaniu?

- Aké povrchové úpravy a povlaky zabraňujú vytváraniu závitov?

- Ako ovplyvňujú inštalačné techniky riziko vzniku závitov?

- Aké testovacie metódy hodnotia odolnosť závitov proti zadieraniu?

- Často kladené otázky týkajúce sa závitov v káblových vývodkách z nehrdzavejúcej ocele

Čo spôsobuje zhrdzavenie závitu v káblových vývodkách z nehrdzavejúcej ocele?

Pochopenie metalurgických a mechanických faktorov, ktoré stoja za zadieraním závitu, odhaľuje, prečo sú káblové vývodky z nehrdzavejúcej ocele obzvlášť náchylné na tento spôsob poruchy.

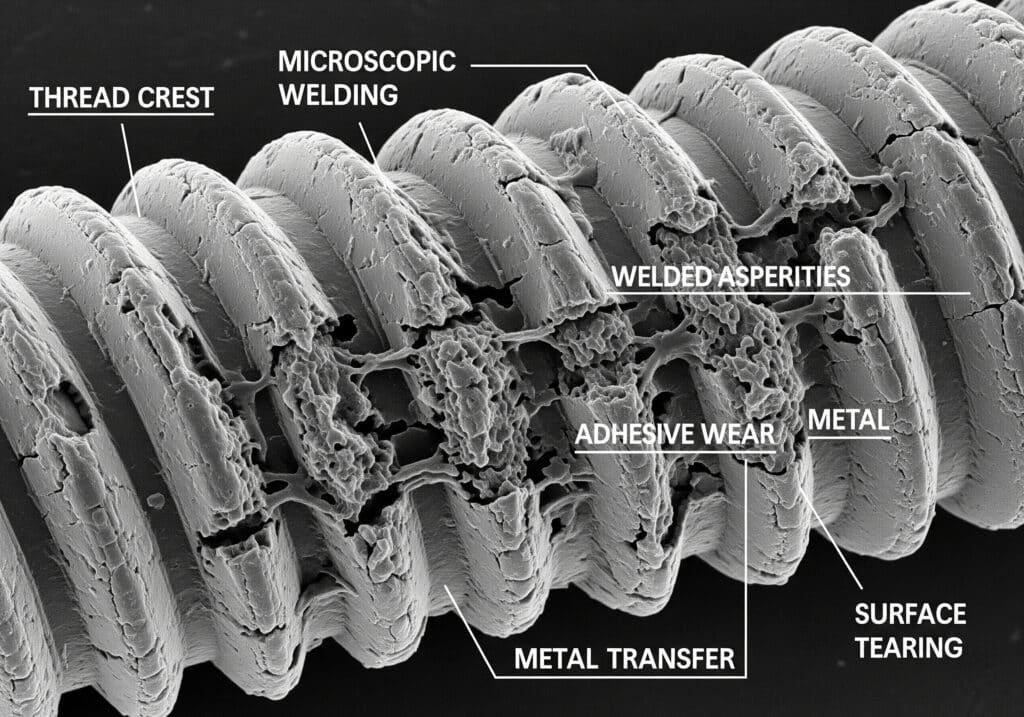

K zadieraniu závitov dochádza, keď mikroskopické zváranie medzi povrchmi závitov vytvára adhezívne opotrebenie, pričom vysoká rýchlosť kalenia, nízka tepelná vodivosť a tendencia vytvárať ochranné oxidové vrstvy, ktoré sa pod tlakom porušujú, vytvárajú ideálne podmienky pre adhéziu kovu ku kovu, pričom drsnosť povrchu, rýchlosť inštalácie a použitý krútiaci moment sú kritickými faktormi určujúcimi závažnosť zadierania.

Metalurgické faktory

Charakteristika otužovania pri práci:

- Austenitické nehrdzavejúce ocele práca zocelí3 rýchlo

- Deformácia výrazne zvyšuje tvrdosť povrchu

- Tvrdené povrchy zvyšujú koeficienty trenia

- Progresívne poškodenie sa počas inštalácie zrýchľuje

Tepelné vlastnosti:

- Nízka tepelná vodivosť zachytáva trecie teplo

- Zvýšenie teploty urýchľuje opotrebovanie lepidla

- Tepelná rozťažnosť vytvára rušivé uloženia

- Zóny postihnuté teplom sú náchylnejšie

Povrchová chémia:

- Pasívna vrstva oxidu poskytuje ochranu proti korózii

- Rozpad oxidu odhaľuje reaktívne kovové povrchy

- Čerstvé kovové povrchy ľahko priľnú pod tlakom

- Chemická kompatibilita ovplyvňuje sklon k odlupovaniu

Mechanické faktory

Geometria vlákna:

- Ostré hrebene závitov koncentrujú napätie

- Zlá povrchová úprava závitu zvyšuje drsnosť povrchu

- Rozmerové tolerancie ovplyvňujú prítlak

- Stúpanie závitu ovplyvňuje kontaktnú plochu

Parametre inštalácie:

- Nadmerná rýchlosť inštalácie generuje teplo

- Vysoký krútiaci moment zvyšuje kontaktný tlak

- Nesúososť vytvára nerovnomerné zaťaženie

- Kontaminácia pôsobí ako abrazívne častice

Kontaktné podmienky:

- Kontakt kov na kov bez mazania

- Drsnosť povrchu ovplyvňuje skutočnú kontaktnú plochu

- Normálne rozloženie sily sa mení v závislosti od geometrie

- Rýchlosť posúvania ovplyvňuje trecí ohrev

Spolupracoval som s Larsom, vedúcim údržby na veternej farme na mori v Severnom mori, kde sa vyskytli vážne problémy so zadieraním závitov káblových vývodiek z nehrdzavejúcej ocele 304 v elektrických systémoch turbín, čo si vyžadovalo špecializované extrakčné nástroje a spôsobilo značné oneskorenie inštalácie.

Tím spoločnosti Lars zdokumentoval, že 25% ich inštalácií káblových vývodiek z nehrdzavejúcej ocele 304 zaznamenalo určitý stupeň zadierania závitu, pričom 8% si vyžadovalo deštruktívne odstránenie a úplnú výmenu, čo viedlo k značnému prekročeniu nákladov a oneskoreniu projektu.

Vplyvy prostredia

Korózne prostredie:

- Expozícia chloridom urýchľuje rozklad oxidov

- Kyslé podmienky podporujú povrchový útok

- Účinky galvanickej väzby s rozdielnymi kovmi

- Štrbinová korózia v koreňoch vlákien

Vplyv teploty:

- Zvýšené teploty znižujú pevnosť materiálu

- Tepelné cykly vytvárajú koncentrácie napätia

- Diferenciálna expanzia ovplyvňuje záber závitu

- Vysoké teploty urýchľujú lepiace procesy

Vplyv kontaminácie:

- Abrazívne častice zvyšujú poškodenie povrchu

- Chemická kontaminácia ovplyvňuje chemické zloženie povrchu

- Vlhkosť podporuje koróziu a tvorbu oxidov

- Cudzie materiály pôsobia ako koncentrátory napätia

Ako sa porovnávajú rôzne triedy nehrdzavejúcej ocele z hľadiska odolnosti voči žiabrovaniu?

Komplexná analýza rôznych druhov nehrdzavejúcej ocele odhaľuje významné rozdiely v odolnosti proti zadieraniu závitov pri aplikáciách káblových vývodiek.

Nehrdzavejúca oceľ 316L poskytuje 40-60% lepšiu odolnosť proti zadretiu ako 304 vďaka obsahu molybdénu 2-3%, ktorý znižuje pracovné kalenie a zlepšuje stabilitu povrchu, zatiaľ čo duplexné triedy ako 2205 ponúkajú výnimočnú odolnosť vďaka vyváženej mikroštruktúre a super austenitické triedy ako 254 SMO poskytujú prvotriedny výkon, ale za výrazne vyššiu cenu pre kritické aplikácie.

Porovnanie austenitickej nehrdzavejúcej ocele

Stupeň Výkonnostné hodnotenie:

| Trieda | Šklbajúci odpor | Obsah molybdénu | Miera spevnenia práce | Faktor nákladov | Aplikácie |

|---|---|---|---|---|---|

| 304 | Chudobný | 0% | Vysoká | 1.0x | Všeobecný účel |

| 304L | Slabá-dobrá | 0% | Vysoká | 1.1x | Zvárané aplikácie |

| 316 | Dobrý | 2-3% | Mierne | 1.4x | Morské prostredie |

| 316L | Dobrý | 2-3% | Mierne | 1.5x | Chemické spracovanie |

| 317L | Veľmi dobré | 3-4% | Nízka a stredná úroveň | 2.0x | Vysoký obsah chloridov |

| 254 SMO | Vynikajúce | 6% | Nízka | 4.0x | Ťažké prostredia |

Analýza výkonu 304 vs 316L

Nerezová oceľ 304:

- Vysoká tendencia k pracovnému kaleniu

- Rýchle spevnenie povrchu pri deformácii

- Obmedzená odolnosť proti korózii v prostredí s obsahom chloridov

- Najúspornejšia možnosť, ale najvyššie riziko zadretia

Charakteristika škriabania:

- Záchvat nastáva pri relatívne nízkych krútiacich momentoch

- Postupné poškodenie počas inštalácie

- Ťažká extrakcia po vzniku hrudiek

- Vysoká miera poruchovosti v námorných aplikáciách

Nerezová oceľ 316L:

- Prídavok molybdénu zlepšuje odolnosť proti zadieraniu

- Nižšia rýchlosť kalenia ako pri 304

- Lepšia stabilita povrchu pri deformácii

- Zvýšená odolnosť proti korózii

Výhody výkonu:

- 40-60% zníženie počtu prípadov zadierania

- Vyšší montážny krútiaci moment

- Lepší výkon v prostredí s obsahom chloridov

- Zvýšená dlhodobá spoľahlivosť

Výkonnosť duplexnej nehrdzavejúcej ocele

2205 Duplex Grade:

- Vyvážená austenitovo-feritová mikroštruktúra

- Výnimočná odolnosť proti oderu

- Vysoká pevnosť znižuje deformáciu

- Vynikajúca odolnosť proti korózii

Mikroštrukturálne výhody:

- Feritová fáza odoláva pracovnému tvrdnutiu

- Austenit poskytuje húževnatosť

- Vyvážená štruktúra minimalizuje opotrebovanie lepidla

- Vynikajúca stabilita povrchu

2507 Super Duplex:

- Prémiová odolnosť proti zadretiu

- Extrémna odolnosť proti korózii

- Vysoká pevnosť a tvrdosť

- Len špecializované aplikácie

Spomínam si na spoluprácu s Ahmedom, projektovým inžinierom v petrochemickom komplexe v Saudskej Arábii, kde si extrémne teploty a korozívne podmienky vyžadovali káblové vývodky s výnimočnou odolnosťou proti oderu pre ich kritické systémy riadenia procesov.

Ahmedovo zariadenie vykonalo rozsiahle testovanie porovnávajúce triedy 304, 316L a 2205, pričom zistilo, že duplexné káblové vývodky 2205 úplne eliminujú zlyhania pri zadieraní a zároveň poskytujú vynikajúcu odolnosť voči korózii v drsnom prostredí sírovodíka.

Špeciálne triedy a zliatiny

Super austenitické triedy:

- 254 SMO (6% molybdén)

- AL-6XN (6% molybdén + dusík)

- Výnimočná odolnosť proti oderu

- Úvahy o nákladoch na poistné

Stupne zrážkového vytvrdzovania:

- 17-4 PH a 15-5 PH

- Vysoká pevnosť po tepelnom spracovaní

- Mierna odolnosť proti oderu

- Špecializované aplikácie

Zliatiny na báze niklu:

- Inconel 625 a Hastelloy C-276

- Vynikajúca odolnosť proti zadretiu

- Schopnosť pracovať v extrémnych podmienkach

- Možnosti s najvyššími nákladmi

Aké povrchové úpravy a povlaky zabraňujú vytváraniu závitov?

Rôzne povrchové úpravy a povlaky výrazne zlepšujú odolnosť proti zadieraniu závitov v káblových vývodkách z nehrdzavejúcej ocele.

Elektrolytické leštenie4 znižuje riziko zadierania o 60-70% vďaka vyhladeniu povrchu a zvýšenej pasivácii, zatiaľ čo mazivá na báze suchého filmu PTFE zabezpečujú zníženie zadierania o 80-90%, postriebrenie ponúka vynikajúce vlastnosti proti zadieraniu pri vysokoteplotných aplikáciách a špecializované zmesi proti zadieraniu umožňujú bezpečnú inštaláciu a demontáž aj po dlhšej prevádzke v korozívnom prostredí.

Elektrolytické leštenie

Výhody procesu:

- Odstraňuje nerovnosti povrchu a usadené častice

- Vytvára jednotnú pasívnu vrstvu

- Znižuje drsnosť povrchu o 50-75%

- Zvyšuje odolnosť proti korózii

Zlepšenie odolnosti voči škriabaniu:

- 60-70% zníženie náchylnosti na zadieranie

- Hladšie zapájanie závitov

- Nižšie požiadavky na montážny krútiaci moment

- Zlepšená mazateľnosť povrchu

Úvahy o aplikácii:

- Zvýšenie nákladov na 15-25%

- Požiadavky na čas spracovania

- Geometrické obmedzenia

- Požiadavky na kontrolu kvality

Mazacie nátery so suchým filmom

Povlaky na báze PTFE:

- Disulfid molybdénu + PTFE matrica

- Teplotný rozsah: -200 °C až +260 °C

- Koeficient trenia: 0.05-0.15

- Vynikajúca chemická odolnosť

Výkonnostné charakteristiky:

- 80-90% redukcia zadierania

- Samomazacie vlastnosti

- Nie je potrebné žiadne mokré mazivo

- Dlhodobá účinnosť

Spôsoby použitia:

- Aplikácia postrekom

- Proces ponorného lakovania

- Aplikácia s riadenou hrúbkou

- Požiadavky na vytvrdzovanie

Kovové pokovovacie systémy

Strieborné pokovovanie:

- Vynikajúce vlastnosti proti odlupovaniu

- Schopnosť pracovať pri vysokých teplotách (do 500 °C)

- Dobrá elektrická vodivosť

- Obmedzenia odolnosti proti korózii

Niklovanie:

- Mierne zlepšenie oderu

- Dobrá ochrana proti korózii

- Úsporná možnosť

- Široký rozsah teplôt

Zinkovo-niklová zliatina:

- Vynikajúca odolnosť proti korózii

- Dobrá odolnosť proti oderu

- Štandard pre automobilový priemysel

- Environmentálne aspekty

Protisadrové zmesi

Zlúčeniny na báze medi:

- Tradičné riešenie proti zadieraniu

- Teplotný rozsah: -30 °C až +1000 °C

- Vynikajúca prevencia proti oderu

- Obavy z galvanickej korózie

Zlúčeniny na báze niklu:

- Žiadne galvanické problémy s nehrdzavejúcou oceľou

- Schopnosť pracovať pri vysokých teplotách

- K dispozícii sú potravinové prípravky

- Prémiové výkonnostné charakteristiky

Zmesi na báze keramiky:

- Schopnosť pracovať pri veľmi vysokých teplotách

- Chemicky inertné

- Žiadna kontaminácia kovmi

- Špecializované aplikácie

Ako ovplyvňujú inštalačné techniky riziko vzniku závitov?

Správne inštalačné techniky výrazne znižujú riziko zadierania závitu bez ohľadu na triedu materiálu alebo povrchovú úpravu.

Kontrolovaná rýchlosť inštalácie pod 10 otáčok za minútu, správne mazanie závitu, presná kontrola krútiaceho momentu a správne nasadenie závitu znižujú riziko zadierania závitu 70-80%, zatiaľ čo vysokorýchlostná inštalácia, suchá montáž, nadmerný krútiaci moment a nesprávne nastavenie vytvárajú ideálne podmienky pre zadieranie závitu aj v materiáloch odolných voči zadieraniu, ako je 316L alebo duplexná nehrdzavejúca oceľ.

Riadenie rýchlosti inštalácie

Kritické rýchlostné limity:

- Ručná inštalácia: maximálne 2-5 otáčok za minútu

- Inštalácia elektrického náradia: Maximálne 5-10 otáčok za minútu

- Vysoké rýchlosti generujú nadmerné teplo

- Hromadenie tepla urýchľuje proces odlupovania

Metódy regulácie rýchlosti:

- Elektrické náradie s premenlivými otáčkami

- Zariadenia na obmedzenie krútiaceho momentu

- Manuálna inštalácia pre kritické aplikácie

- Dodržiavanie školení a postupov

Faktory výroby tepla:

- Primárny faktor rýchlosti inštalácie

- Stúpanie závitu ovplyvňuje tvorbu tepla

- Tepelné vlastnosti materiálu

- Zohľadnenie okolitej teploty

Požiadavky na mazanie

Výber maziva:

- Uprednostňované zmesi proti zadieraniu

- Vyžaduje sa schopnosť pracovať pri vysokých teplotách

- Chemická kompatibilita je nevyhnutná

- Požiadavky na potravinársku triedu, ak je to vhodné

Spôsoby použitia:

- Povlak na závit pred montážou

- Nanášanie štetcom alebo sprejom

- Dôsledné pokrytie má zásadný význam

- Dôležité je odstránenie prebytku

Výhody výkonu:

- 60-80% redukcia zadierania

- Nižší montážny moment

- Jednoduchšia demontáž

- Predĺžená životnosť

Kontrola a monitorovanie krútiaceho momentu

Špecifikácie krútiaceho momentu:

- Dodržiavajte odporúčania výrobcu

- Špecifické požiadavky na materiál

- Hodnoty závislé od veľkosti

- Úpravy environmentálnych faktorov

Meranie krútiaceho momentu:

- Potrebné sú kalibrované nástroje na meranie krútiaceho momentu

- Pravidelné overovanie kalibrácie

- Požiadavky na dokumentáciu

- Postupy kontroly kvality

Monitorovanie inštalácie:

- Vzťahy krútiaceho momentu a uhla

- Náhle zvýšenie krútiaceho momentu naznačuje problémy

- Zastavte inštaláciu pri podozrení na zadieranie

- Kontrola a nápravné opatrenia

Spolupracoval som s Robertom, manažérom údržby v závode na spracovanie chemikálií v Barcelone v Španielsku, kde zaviedli komplexné inštalačné postupy, ktoré znížili počet prípadov zadierania závitov zo 15% na menej ako 2% vo všetkých inštaláciách káblových vývodiek z nehrdzavejúcej ocele.

Robertov tím vypracoval podrobné pracovné pokyny, ktoré špecifikujú rýchlosti inštalácie, požiadavky na mazanie a limity krútiaceho momentu pre každú veľkosť káblovej vývodky a triedu materiálu, pričom všetci inštalační technici musia byť povinne vyškolení a certifikovaní.

Opatrenia na kontrolu kvality

Kontrola pred inštaláciou:

- Overenie stavu vlákna

- Integrita povrchovej úpravy

- Dodržiavanie rozmerov

- Požiadavky na čistotu

Dokumentácia k inštalácii:

- Zaznamenané hodnoty krútiaceho momentu

- Monitorovanie rýchlosti inštalácie

- Overenie aplikácie maziva

- Certifikácia technika

Overenie po inštalácii:

- Konečné potvrdenie krútiaceho momentu

- Vizuálna kontrola poškodenia

- Prípadné funkčné testovanie

- Dlhodobé monitorovacie programy

Aké testovacie metódy hodnotia odolnosť závitov proti zadieraniu?

Štandardizované testovacie metódy poskytujú kvantitatívne údaje na porovnanie odolnosti proti zadieraniu závitov v rôznych triedach nehrdzavejúcej ocele a pri rôznych úpravách.

ASTM G1965 štandardná skúšobná metóda meria odolnosť proti zadretiu prostredníctvom kontrolovaných zostáv skrutka-matica so zvyšujúcim sa krútiacim momentom, kým nedôjde k zadretiu, zatiaľ čo modifikované verzie využívajúce skutočné geometrie káblových vývodiek poskytujú relevantnejšie údaje a testovanie v teréne v skutočných podmienkach inštalácie potvrdzuje laboratórne výsledky na predpovedanie výkonu v reálnom svete.

Štandardné testovacie metódy

ASTM G196 - Odolnosť proti žiabrovaniu:

- Štandardizované skúšobné vzorky skrutky s maticou

- Riadené použitie krútiaceho momentu

- Určenie prahovej hodnoty záchytu

- Možnosť porovnávacieho hodnotenia

Postup testovania:

- Príprava a úprava vzoriek

- Použitie mazania (ak je uvedené)

- Progresívna aplikácia krútiaceho momentu

- Zisťovanie a dokumentácia záchytov

Analýza údajov:

- Prahové hodnoty krútiaceho momentu pri zadrhávaní

- Štatistická analýza výsledkov

- Zaraďovanie a porovnávanie materiálov

- Účinnosť povrchovej úpravy

Modifikované testovanie káblových vývodiek

Skutočné testovanie komponentov:

- Skutočné geometrie káblových vývodiek

- Príslušné špecifikácie závitov

- Reprezentatívne podmienky inštalácie

- Priama korelácia výkonu

Parametre testu:

- Simulácia rýchlosti inštalácie

- Regulácia teploty

- Podmienky mazania

- Presnosť merania krútiaceho momentu

Výkonnostné metriky:

- Prahový krútiaci moment záchvatu

- Priebeh montážneho krútiaceho momentu

- Posúdenie poškodenia povrchu

- Overenie opakovateľnosti

Testovanie a overovanie v teréne

Skúšky inštalácie:

- Riadené poľné inštalácie

- Rôzne podmienky prostredia

- Rôzne úrovne zručností technikov

- Dlhodobé monitorovanie výkonu

Zber údajov:

- Záznamy o inštalačnom krútiacom momente

- Dokumentácia o škodovej udalosti

- Meranie krútiaceho momentu pri odstraňovaní

- Hodnotenie stavu povrchu

Korelácia výkonu:

- Porovnanie laboratória a terénu

- Overovanie environmentálnych faktorov

- Overenie inštalačnej techniky

- Vývoj prediktívneho modelu

V spoločnosti Bepto vykonávame komplexné testovanie odolnosti proti zadretiu pomocou metód ASTM G196 a skutočných geometrií káblových vývodiek, aby sme zákazníkom poskytli spoľahlivé údaje o výkone a odporúčania materiálov pre ich špecifické aplikácie a požiadavky na inštaláciu.

Implementácia zabezpečenia kvality

Testovanie vstupného materiálu:

- Testovanie overovania šarží

- Kvalifikácia dodávateľa

- Štatistická kontrola procesov

- Požiadavky na certifikáciu

Kontrola kvality výroby:

- Overenie povrchovej úpravy

- Kontrola kvality závitov

- Dodržiavanie rozmerov

- Overenie výkonu

Podpora zákazníkov:

- Vývoj postupu inštalácie

- Podpora vzdelávacieho programu

- Technická dokumentácia

- Monitorovanie výkonu v teréne

Záver

Odolnosť proti zadieraniu závitov sa výrazne líši v jednotlivých triedach káblových vývodiek z nehrdzavejúcej ocele, pričom 316L poskytuje 40-60% lepší výkon ako 304 vďaka obsahu molybdénu, zatiaľ čo duplexné triedy ako 2205 ponúkajú výnimočnú odolnosť vďaka vyváženej mikroštruktúre. Povrchové úpravy vrátane elektroleštenia, povlakov PTFE a postriebrenia môžu znížiť riziko zadierania o 60-90% v závislosti od požiadaviek aplikácie. Správne montážne techniky vrátane regulácie otáčok, mazania a riadenia krútiaceho momentu sú rozhodujúce bez ohľadu na výber materiálu. Testovanie podľa normy ASTM G196 poskytuje štandardizované metódy porovnávania, zatiaľ čo overovanie v praxi zabezpečuje koreláciu s reálnym výkonom. Faktory prostredia vrátane teploty, znečistenia a korozívnych podmienok významne ovplyvňujú náchylnosť na zadieranie. V spoločnosti Bepto poskytujeme komplexné poradenstvo pri výbere materiálu, možnosti povrchovej úpravy a podporu pri inštalácii s cieľom minimalizovať riziká zadierania závitov a zabezpečiť spoľahlivý výkon káblových vývodiek v náročných aplikáciách. Pamätajte, že predchádzať zadieraniu závitov správnym výberom materiálu a technikami inštalácie je oveľa ekonomickejšie ako riešiť zadreté komponenty v teréne! 😉

Často kladené otázky týkajúce sa závitov v káblových vývodkách z nehrdzavejúcej ocele

Otázka: Ktorá trieda nehrdzavejúcej ocele má najlepšiu odolnosť proti zadieraniu závitu?

A: Duplexná nehrdzavejúca oceľ 2205 ponúka najlepšiu odolnosť proti zadretiu vďaka vyváženej austenitovo-feritovej mikroštruktúre, ktorá odoláva pracovnému kaleniu. V prípade austenitických akostí má 316L výrazne lepšie vlastnosti ako 304, zatiaľ čo super austenitické akosti, ako napríklad 254 SMO, poskytujú špičkové vlastnosti za vyššiu cenu.

Otázka: Ako môžem zabrániť zadieraniu závitu počas inštalácie káblovej vývodky?

A: Používajte vhodné mazivo proti zadieraniu, inštalujte pri nízkych otáčkach (pod 10 ot./min.), dodržiavajte špecifikované limity krútiaceho momentu a zabezpečte správne zarovnanie závitu. Mazivá na báze suchého filmu PTFE alebo elektrolyticky leštené povrchy znižujú riziko zadierania o 60-90% v porovnaní s neošetrenými povrchmi.

Otázka: Môžem odstrániť poškodenú káblovú vývodku z nehrdzavejúcej ocele bez poškodenia?

A: Silne galvanizované závity si často vyžadujú deštruktívne odstránenie pomocou rezných nástrojov alebo špecializovaných extraktorov. Prevencia prostredníctvom správneho výberu materiálu, povrchovej úpravy a techniky montáže je účinnejšia ako pokusy o odstránenie po vzniku zadretia.

Otázka: Ako zistím, či sa počas inštalácie začína zadieranie závitu?

A: Sledujte náhle zvýšenie krútiaceho momentu, trhavé alebo nerovnomerné otáčanie, nezvyčajný hluk alebo nadmernú tvorbu tepla. Ak sa vyskytne niektorý z týchto príznakov, okamžite prerušte inštaláciu, pretože pokračovanie v pretláčaní zhoršuje zadieranie a sťažuje demontáž.

Otázka: Je zadieranie závitu častejšie v morskom prostredí?

A: Áno, vystavenie chloridom v morskom prostredí urýchľuje rozklad oxidov a zvyšuje tendenciu k zadieraniu, najmä v nehrdzavejúcej oceli 304. Pre námorné aplikácie používajte minimálne 316L, pričom pre kritické inštalácie vystavené morskej vode alebo soľnej hmle sa uprednostňujú duplexné triedy.

-

Preskúmajte metalurgické vedecké poznatky o zadieraní závitov a mechanizme zvárania za studena medzi povrchmi. ↩

-

Preskúmajte jedinečnú dvojfázovú mikroštruktúru duplexných nehrdzavejúcich ocelí, ktorá im dodáva vynikajúcu pevnosť a odolnosť proti zadretiu. ↩

-

Pochopte princíp materiálovej vedy o kalení a prečo je nehrdzavejúca oceľ vďaka nemu pevnejšia, ale náchylnejšia na zadieranie. ↩

-

Zistite, ako funguje proces elektrolytického leštenia na vytvorenie mikroskopicky hladkého a pasívneho povrchu nehrdzavejúcej ocele. ↩

-

Prečítajte si oficiálnu normu ASTM G196, ktorá definuje postup merania odolnosti závitových spojovacích materiálov proti zadretiu. ↩