Zlyhanie tesnenia v káblových vývodkách môže spôsobiť katastrofálne vypnutie systému, ohrozenie bezpečnosti a nákladné núdzové opravy, ktorým by sa dalo predísť správnym výberom materiálu. Inžinieri často zápasia s výberom medzi tesneniami EPDM a silikónovými tesneniami, pričom si nie sú istí, ktorý materiál zabezpečí spoľahlivý dlhodobý výkon v konkrétnych prevádzkových podmienkach. Nesprávna voľba vedie k predčasnej degradácii tesnenia, zhoršenému stupňu krytia a nákladným cyklom údržby.

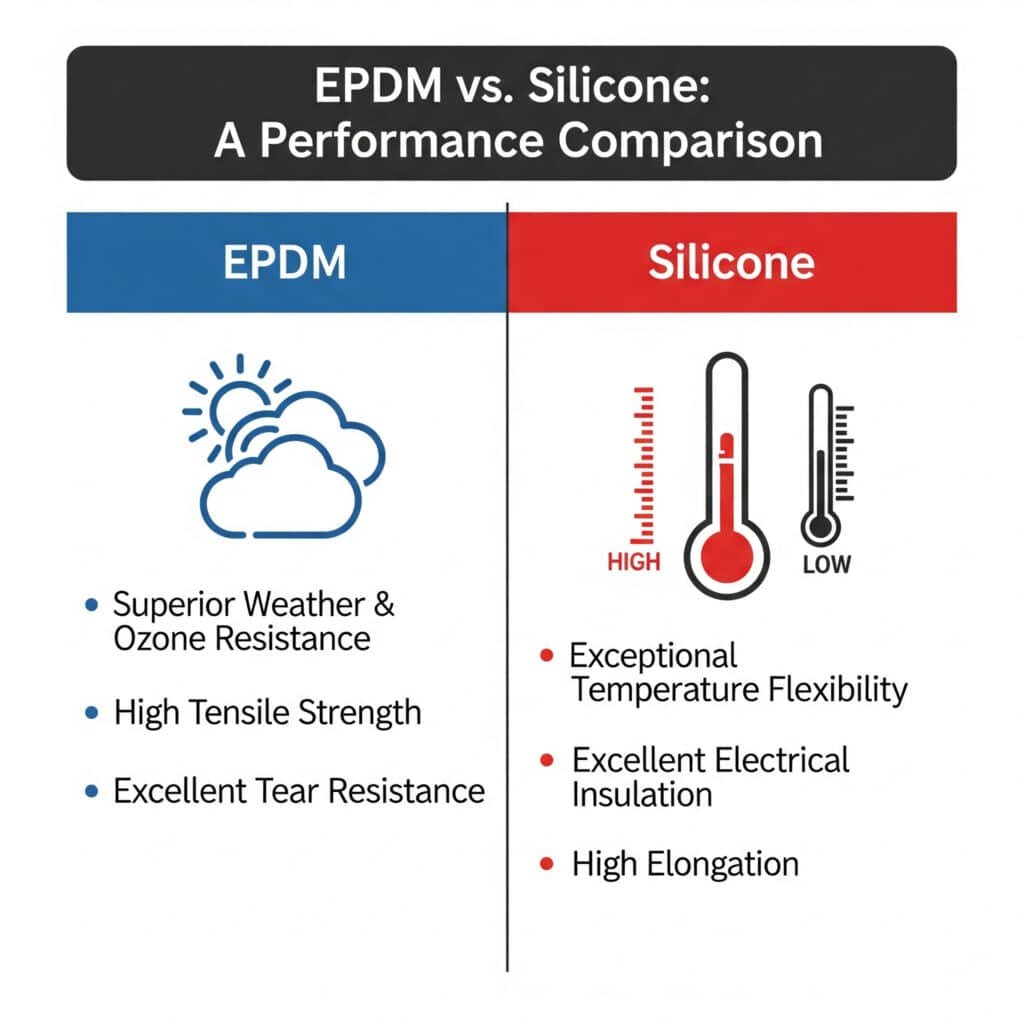

Tesnenia EPDM vynikajúco odolávajú vonkajším poveternostným vplyvom a odolnosť voči ozónu1 aplikácie, zatiaľ čo silikón2 Tesnenia poskytujú vynikajúci vysokoteplotný výkon a flexibilitu, takže výber materiálu je rozhodujúci pre optimálny výkon a životnosť káblových vývodiek. Poznanie špecifických vlastností a obmedzení každého materiálu vám zaručí výber správneho tesnenia pre vaše podmienky prostredia a požiadavky na výkon.

Po analýze tisícov prípadov výkonnosti tesnení v rôznych priemyselných odvetviach v spoločnosti Bepto Connector som bol svedkom pozoruhodných úspechov aj nákladných zlyhaní založených výlučne na výbere materiálu tesnenia. Dovoľte mi, aby som sa s vami podelil o technické poznatky a údaje z reálneho sveta, ktoré vám pomôžu vybrať optimálny materiál tesnenia pre vaše aplikácie káblových vývodiek.

Obsah

- Aké sú hlavné rozdiely medzi EPDM a silikónovými tesniacimi materiálmi?

- Ako vplývajú extrémne teploty na výkonnosť EPDM a silikónu?

- Ktorý tesniaci materiál poskytuje lepšiu chemickú odolnosť pre priemyselné aplikácie?

- Aké sú aspekty dlhodobej životnosti a nákladov?

- Často kladené otázky o tesneniach káblových vývodiek EPDM vs. silikónové tesnenia

Aké sú hlavné rozdiely medzi EPDM a silikónovými tesniacimi materiálmi?

Pochopenie základných materiálových vlastností EPDM a silikónu odhaľuje, prečo každý z nich vyniká v rôznych aplikáciách káblových vývodiek.

EPDM (etylénpropyléndiénový monomér)3 ponúka výnimočnú odolnosť voči ozónu a poveternostným vplyvom s vynikajúcimi mechanickými vlastnosťami, zatiaľ čo silikón poskytuje vynikajúcu teplotnú flexibilitu a elektrické izolačné vlastnosti. Tieto základné rozdiely určujú, ktorý materiál bude mať optimálny výkon vo vašom špecifickom prevádzkovom prostredí.

Zloženie a štruktúra materiálu

Molekulárna štruktúra každého materiálu vytvára odlišné výkonnostné charakteristiky:

Vlastnosti gumy EPDM:

- Polymérová kostra: Nasýtený uhľovodíkový reťazec so zosieťovaním diénov

- Kľúčové vlastnosti: Vynikajúca odolnosť voči ozónu, vynikajúca odolnosť voči poveternostným vplyvom

- Mechanická pevnosť: Vysoká pevnosť v ťahu (10-20 MPa)

- Flexibilita: Dobrá flexibilita pri teplotných obmedzeniach

- Nákladová pozícia: Úspornejšie pre štandardné aplikácie

Vlastnosti silikónovej gumy:

- Polymérová kostra: Kyslíkovo-kremičitý reťazec s organickými bočnými skupinami

- Kľúčové vlastnosti: Výnimočná teplotná stabilita, elektrická izolácia

- Mechanická pevnosť: Stredná pevnosť v ťahu (4-10 MPa)

- Flexibilita: Zachováva si flexibilitu v extrémnych teplotných rozsahoch

- Nákladová pozícia: Prémiový materiál s vyššou počiatočnou investíciou

Porovnanie fyzikálnych vlastností

| Vlastníctvo | Tesnenia EPDM | Silikónové tesnenia | Vplyv na výkon |

|---|---|---|---|

| Tvrdosť (Pobrežie A4) | 40-90 | 20-80 | EPDM ponúka širší rozsah tvrdosti |

| Pevnosť v ťahu | 10-20 MPa | 4-10 MPa | EPDM poskytuje vynikajúcu mechanickú pevnosť |

| Predĺženie | 100-600% | 100-800% | Silikón ponúka lepšiu flexibilitu |

| Kompresná súprava5 | 15-25% | 10-30% | Porovnateľné dlhodobé utesnenie |

| Odolnosť proti roztrhnutiu | Vynikajúce | Dobrý | EPDM je vhodnejší pre vysoko namáhané aplikácie |

V spolupráci s Davidom, manažérom údržby na solárnej farme v Arizone, sme zistili, že tesnenia z EPDM v káblových vývodkách po 3 - 4 rokoch degradujú vplyvom UV žiarenia napriek ich povesti odolnosti voči poveternostným vplyvom. Intenzívne vystavenie UV žiareniu v púšti presahovalo typické limity EPDM. Prechod na naše prémiové silikónové tesnenia odstránil problémy s UV degradáciou a predĺžil životnosť na viac ako 10 rokov, čím ospravedlnil vyššie počiatočné náklady vďaka zníženej údržbe.

Rozdiely vo výrobe a spracovaní

Výrobné metódy ovplyvňujú konečný výkon tesnenia:

Výroba EPDM:

- Vulkanizácia: Systémy vytvrdzovania sírou alebo peroxidom

- Prídavné látky: Uhlíková čerň na ochranu proti UV žiareniu, stabilizátory na odolnosť proti ozónu

- Spracovanie: Vynikajúca tvarovateľnosť, rýchle cykly vytvrdzovania

- Kontrola kvality: Konzistentné vlastnosti, predvídateľný výkon

Výroba silikónu:

- Mechanizmus vytvrdzovania: Adičné alebo kondenzačné vytvrdzovanie katalyzované platinou

- Prídavné látky: spevňujúci oxid kremičitý, tepelné stabilizátory, farbivá

- Spracovanie: Vyžaduje starostlivú kontrolu teploty, dlhšie cykly vytvrdzovania

- Kontrola kvality: Citlivejšie na kontamináciu, vyžaduje si podmienky čistej miestnosti

Ako vplývajú extrémne teploty na výkonnosť EPDM a silikónu?

Teplotný výkon predstavuje najvýznamnejší rozdiel medzi EPDM a silikónovými tesniacimi materiálmi v káblových vývodkách.

Silikónové tesnenia si zachovávajú pružnosť a tesniacu celistvosť od -65 °C do +200 °C, zatiaľ čo EPDM tesnenia optimálne fungujú od -45 °C do +150 °C, takže silikón je nevyhnutný pre aplikácie pri extrémnych teplotách. Pochopenie týchto teplotných limitov zabraňuje nákladným poruchám tesnenia v náročných prostrediach.

Analýza výkonu pri nízkych teplotách

Aplikácie v chladnom počasí odhaľujú kritické rozdiely:

Charakteristika EPDM pri nízkych teplotách:

- Krehký bod: -45°C až -55°C v závislosti od zloženia

- Zachovanie flexibility: Dobré až do -40 °C

- Účinnosť tesnenia: Zachováva stupeň krytia IP68 až do -40 °C

- Úvahy o inštalácii: Stáva sa tuhším, vyžaduje si opatrné zaobchádzanie

Silikónové charakteristiky pri nízkych teplotách:

- Krehký bod: -65°C až -115°C v závislosti od triedy

- Zachovanie flexibility: Zachovaná vynikajúca flexibilita

- Účinnosť tesnenia: Zachováva stupeň krytia IP68 až do -60 °C

- Úvahy o inštalácii: Zostáva flexibilný, jednoduchá inštalácia

Spolupracoval som s Hassanom, ktorý spravuje veterné zariadenia na mori v Severnom mori, kde káblové vývodky čelia teplotám do -30 °C, vysokej vlhkosti a slanej hmle. Pôvodne používali tesnenia EPDM, ale počas zimných mesiacov dochádzalo k tvrdnutiu tesnení a vzniku mikrotrhlín. Naše silikónové tesnenia eliminovali poruchy v chladnom počasí a zabezpečili konzistentný výkon pri sezónnych teplotných zmenách.

Porovnanie výkonu pri vysokých teplotách

Aplikácie pri vyšších teplotách ukazujú jasnú výhodu silikónu:

| Teplotný rozsah | Výkonnosť EPDM | Výkonnosť silikónu | Odporúčané aplikácie |

|---|---|---|---|

| 100-120°C | Dobré krátkodobé | Vynikajúce dlhodobé | Motorové priestory, priemyselné pece |

| 120-150°C | Obmedzené trvanie | Vynikajúce kontinuálne | Vysokoteplotné spracovanie |

| 150-180°C | Neodporúča sa | Dobrý so správnou triedou | Aplikácie v automobilovom priemysle pod kapotou |

| 180-200°C | Rýchla degradácia | Prijateľné krátkodobé | Špecializované vysokoteplotné zariadenia |

Účinky tepelného cyklu

Opakované testy teplotných cyklov odhaľujú rozdiely v trvanlivosti:

Výsledky tepelného cyklovania EPDM:

- Testovacie podmienky: -40°C až +120°C, 1000 cyklov

- Výkon: 15-20% zvýšenie kompresnej sady

- Celistvosť tesnenia: Počas testovania si zachoval stupeň krytia IP68

- Spôsob poruchy: Postupné tvrdnutie, prípadne praskanie

Výsledky tepelného cyklovania silikónu:

- Testovacie podmienky: -60°C až +180°C, 1000 cyklov

- Výkon: 5-10% zvýšenie kompresnej sady

- Celistvosť tesnenia: Počas testovania si zachoval stupeň krytia IP68

- Spôsob poruchy: Minimálna degradácia, zachovaná flexibilita

Ktorý tesniaci materiál poskytuje lepšiu chemickú odolnosť pre priemyselné aplikácie?

Chemická kompatibilita určuje výber tesniaceho materiálu v priemyselných prostrediach, kde sú káblové vývodky vystavené rôznym chemikáliám a rozpúšťadlám.

Tesnenia z EPDM vynikajú v polárnych chemikáliách, kyselinách a zásadách, zatiaľ čo silikónové tesnenia poskytujú vynikajúcu odolnosť voči olejom, palivám a nepolárnym rozpúšťadlám, takže posúdenie chemického prostredia je rozhodujúce pre správny výber materiálu. Pochopenie špecifických chemických vplyvov zabraňuje predčasnej degradácii tesnenia a zlyhaniu systému.

Matica chemickej odolnosti

Rôzne chemické triedy pôsobia na každý materiál inak:

Chemická kompatibilita EPDM:

- Vynikajúca odolnosť: Voda, para, polárne rozpúšťadlá, kyseliny (zriedené), zásady, ozón

- Dobrá odolnosť: Alkoholy, glykoly, niektoré hydraulické kvapaliny

- Slabá odolnosť: Oleje, palivá, aromatické uhľovodíky, koncentrované kyseliny

- Mechanizmus rozkladu: Napučiavanie v prostredí uhľovodíkov

Silikón Chemická kompatibilita:

- Vynikajúca odolnosť: Oleje, palivá, nepolárne rozpúšťadlá, extrémne teploty

- Dobrá odolnosť: Zriedené kyseliny, niektoré organické chemikálie, vystavenie UV žiareniu

- Slabá odolnosť: Para, silné zásady, polárne rozpúšťadlá, niektoré palivá

- Mechanizmus rozkladu: Zmäkčovanie v polárnych prostrediach

Analýza priemyselných aplikácií

Špecifické priemyselné odvetvia si vyžadujú prispôsobený výber materiálu:

Závody na spracovanie chemikálií:

- Výhody EPDM: Vynikajúca odolnosť voči kyselinám, kompatibilita so zásadami

- Výhody silikónu: Stabilita pri vysokých teplotách, odolnosť voči olejom

- Odporúčanie: EPDM pre vodné procesy, silikón pre organické procesy

Aplikácie v automobilovom priemysle:

- Výhody EPDM: Kompatibilita s chladiacou kvapalinou, odolnosť voči poveternostným vplyvom

- Výhody silikónu: Odolnosť motorového oleja, výkon pri vysokých teplotách

- Odporúčanie: Silikón pre aplikácie pod kapotou, EPDM pre exteriérové aplikácie

Potravinársky priemysel:

- Výhody EPDM: Zhoda s FDA, odolnosť voči pare, nákladová efektívnosť

- Výhody silikónu: Použitie pri pečení pri vysokých teplotách, nepriľnavé vlastnosti

- Odporúčanie: EPDM na všeobecné spracovanie potravín, silikón na pečenie/varenie

V spolupráci s Mariou, inžinierkou závodu vo veľkom petrochemickom závode v Texase, sme riešili poruchy tesnenia v káblových vývodkách vystavených uhľovodíkovým výparom. Jej pôvodné tesnenia z EPDM napučiavali a strácali tesniacu schopnosť v priebehu 6-8 mesiacov. Naše silikónové tesnenia odstránili problémy s napučaním a zabezpečili viac ako 5 rokov spoľahlivej prevádzky v prostredí uhľovodíkov.

Aké sú aspekty dlhodobej životnosti a nákladov?

Analýza nákladov na životný cyklus odhaľuje skutočnú hodnotu EPDM v porovnaní so silikónovými tesneniami v káblových vývodkách.

Hoci silikónové tesnenia stoja na začiatku viac, ich vynikajúca odolnosť v extrémnych podmienkach často poskytuje lepšie celkové náklady na vlastníctvo vďaka predĺženej životnosti a zníženým požiadavkám na údržbu. Správna ekonomická analýza zohľadňuje počiatočné náklady aj dlhodobé faktory výkonnosti.

Rámec analýzy nákladov

Počiatočné náklady na materiál (na tesnenie káblových vývodiek):

- Tesnenia EPDM: $0.50-1.50 v závislosti od veľkosti a triedy

- Silikónové tesnenia: $0.80-2.50 v závislosti od veľkosti a triedy

- Rozdiel v prémiovej cene: 40-80% vyššia pre silikón

Náklady na inštaláciu a prácu:

- Oba materiály: Podobné postupy inštalácie a časové požiadavky

- Výhoda silikónu: Lepšia flexibilita pri nízkych teplotách uľahčuje inštaláciu

- Výhoda EPDM: Nižšie náklady na materiál znižujú investície do zásob

Porovnanie životnosti

Údaje o výkone v teréne z viac ako 5 000 inštalácií za 10 rokov:

| Prostredie aplikácie | Životnosť EPDM | Životnosť silikónu | Nákladová výhoda |

|---|---|---|---|

| Štandardný interiér | 8-12 rokov | 12-15 rokov | EPDM (nižšie náklady) |

| Vonkajšie poveternostné vplyvy | 5-8 rokov | 10-15 rokov | Silikón (dlhá životnosť) |

| Vysoká teplota | 2-4 roky | 8-12 rokov | Silikón (trvanlivosť) |

| Vystavenie chemickým látkam | 3-6 rokov | 6-10 rokov | Závisí od chemikálií |

Analýza celkových nákladov na vlastníctvo

Príklad 10-ročného TCO (100 káblových vývodiek, vonkajšie použitie):

Scenár EPDM:

- Počiatočné náklady: $100 (tesnenia)

- Náklady na výmenu (2 cykly): $200

- Náklady na prácu: $300

- Celkové 10-ročné náklady: $600

Silikónový scenár:

- Počiatočné náklady: $150 (tesnenia)

- Náklady na výmenu (1 cyklus): $150

- Náklady na prácu: $150

- Celkové 10-ročné náklady: $450

- Úspory: 25% nižšie celkové náklady

Faktory údržby a spoľahlivosti

Požiadavky na údržbu EPDM:

- Frekvencia kontrol: Každých 18-24 mesiacov v štandardných podmienkach

- Náhradné indikátory: Povrchové praskanie, tvrdnutie, kompresná sústava

- Spôsoby porúch: UV degradácia, ozónové praskanie, tepelné starnutie

- Predvídateľnosť: Dobre zavedené modely starnutia

Požiadavky na údržbu silikónu:

- Frekvencia kontrol: Vo väčšine prípadov každých 36-48 mesiacov

- Náhradné indikátory: Zmäknutie, poškodenie pri roztrhnutí, kontaminácia

- Spôsoby porúch: Chemický útok, mechanické poškodenie, extrémne teploty

- Predvídateľnosť: Postupnejšia degradácia, dlhšie servisné upozornenia

V spoločnosti Bepto Connector pomáhame zákazníkom optimalizovať výber tesniaceho materiálu prostredníctvom podrobnej analýzy aplikácií a modelovania nákladov počas životného cyklu. Náš technický tím vyhodnocuje vaše špecifické prevádzkové podmienky, chemické expozície a požiadavky na výkon, aby vám odporučil nákladovo najefektívnejšie riešenie pre vaše aplikácie káblových vývodiek.

Záver

Výber medzi tesneniami z EPDM a silikónovými tesneniami významne ovplyvňuje výkon káblových vývodiek, spoľahlivosť a celkové náklady na vlastníctvo. EPDM vyniká v štandardných priemyselných aplikáciách vynikajúcou odolnosťou voči poveternostným vplyvom a nákladovou efektívnosťou, zatiaľ čo silikón poskytuje vynikajúci výkon v extrémnych teplotných a chemických prostrediach napriek vyšším počiatočným nákladom.

Úspech závisí od presného prispôsobenia vlastností materiálu tesnenia konkrétnym prevádzkovým podmienkam. Pri výbere zvážte teplotné rozsahy, vystavenie chemickým látkam, úroveň UV žiarenia a možnosti údržby. V spoločnosti Bepto Connector vám naše rozsiahle skúsenosti z praxe a technické znalosti zabezpečia výber optimálneho tesniaceho materiálu pre spoľahlivý a dlhodobý výkon káblových vývodiek vo vašich kritických aplikáciách.

Často kladené otázky o tesneniach káblových vývodiek EPDM vs. silikónové tesnenia

Otázka: Môžem nahradiť tesnenia EPDM silikónovými tesneniami v existujúcich káblových vývodkách?

A: Áno, silikónové tesnenia môžu zvyčajne nahradiť tesnenia EPDM v tom istom puzdre káblovej vývodky za predpokladu, že spĺňajú rovnaké rozmerové špecifikácie. Pred výmenou však overte chemickú kompatibilitu s vašou konkrétnou aplikáciou a zvážte vyššie náklady v porovnaní s výkonnostnými výhodami.

Otázka: Ktorý tesniaci materiál je vhodnejší pre vonkajšie inštalácie solárnych panelov?

A: Silikónové tesnenia sú vo všeobecnosti vhodnejšie pre solárne inštalácie vďaka vyššej odolnosti voči UV žiareniu a teplotným cyklom. Zatiaľ čo EPDM ponúka dobrú odolnosť voči poveternostným vplyvom, schopnosť silikónu zachovať si pružnosť pri extrémnych teplotách a odolnosť voči degradácii vplyvom UV žiarenia ho robí ideálnym pre solárne aplikácie s viac ako 20-ročnou životnosťou.

Otázka: Ako zistím, že je potrebné vymeniť tesnenia káblových vývodiek?

A: Tesnenia vymeňte, keď spozorujete praskanie povrchu, trvalú deformáciu, tvrdnutie (EPDM) alebo nadmerné mäknutie (silikón). Pravidelná kontrola každých 18-36 mesiacov v závislosti od materiálu a prostredia pomáha identifikovať potrebu výmeny skôr, ako dôjde k zlyhaniu tesnenia.

Otázka: Sú k dispozícii potravinárske verzie pre EPDM aj silikónové tesnenia?

A: Áno, oba materiály sú k dispozícii v triedach, ktoré sú v súlade s predpismi FDA pre potravinárske aplikácie. Silikón sa uprednostňuje pri spracovaní potravín pri vysokých teplotách (pečenie, varenie), zatiaľ čo EPDM funguje dobre v štandardných prostrediach spracovania potravín s nižšími teplotami a čistením parou.

Otázka: Čo spôsobuje predčasné zlyhanie tesnenia v káblových vývodkách?

A: Medzi bežné príčiny patrí nesprávny výber materiálu pre dané prostredie, nadmerné utiahnutie počas inštalácie, chemická nekompatibilita, extrémne teploty presahujúce limity materiálu a vystavenie UV žiareniu v prípade prípravkov, ktoré nie sú odolné voči UV žiareniu. Správny výber materiálu a montážne postupy zabraňujú väčšine predčasných porúch.

-

Pochopiť, ako môže ozón v atmosfére degradovať určité elastoméry, a metódy používané na testovanie odolnosti. ↩

-

Zoznámte sa s jedinečnými vlastnosťami silikónovej gumy, ktorá je známa svojou vynikajúcou tepelnou stabilitou a pružnosťou. ↩

-

Preskúmajte podrobné chemické, tepelné a mechanické vlastnosti EPDM, univerzálneho syntetického kaučuku. ↩

-

Zoznámte sa so stupnicou Shore A, štandardnou metódou merania tvrdosti alebo durometra pružných polymérnych materiálov. ↩

-

Objavte túto kritickú vlastnosť materiálu, ktorá meria trvalú deformáciu elastoméru po dlhodobom tlakovom namáhaní. ↩