Úvod

Štandardné káblové vývodky pri teplote 150 °C katastrofálne zlyhávajú a menia sa na roztavené plastové katastrofy, ktoré môžu odstaviť celé výrobné linky a spôsobiť miliónové prestoje. Priemyselné aplikácie však bežne vyžadujú káblové spojenia, ktoré odolávajú teplotám vyšším ako 300 °C - od oceliarní a sklárskych pecí až po petrochemické rafinérie a zariadenia na výrobu energie. Nesprávny výber vývodky neznamená len poruchu zariadenia, ale aj ohrozenie bezpečnosti, zastavenie výroby a núdzové opravy v nebezpečnom prostredí.

Vysokoteplotné káblové vývodky pre extrémne priemyselné aplikácie si vyžadujú špecializované materiály, ako je PEEK, PTFE alebo vysokokvalitná nehrdzavejúca oceľ, teplotné triedy od 200 °C do 500 °C+, správne riadenie tepelnej rozťažnosti a certifikáty odolnosti voči plameňom, aby sa zabezpečila spoľahlivá funkčnosť v peciach, rafinériách, leteckom priemysle a iných náročných prostrediach, kde by štandardné vývodky zlyhali v priebehu niekoľkých hodín.

Minulý mesiac Hassan, vedúci prevádzky v petrochemickej rafinérii v Saudskej Arábii, bezmocne sledoval, ako sa 47 štandardných nylonových káblových vývodiek roztavilo počas rozrušenia procesu, pri ktorom sa teplota okolia zvýšila na 280 °C. Výsledné poruchy káblov vyvolali núdzové odstavenie, ktoré stálo $2,3 milióna stratenej výroby a vyžiadalo si nebezpečnú opravu za horúca. Táto komplexná príručka vám zabezpečí výber správnych vysokoteplotných vývodiek skôr, ako dôjde k nešťastiu.

Obsah

- Aké teplotné rozsahy definujú vysokoteplotné káblové vývodky?

- Ktoré materiály odolávajú extrémnemu priemyselnému teplu?

- Ako vybrať vývodky pre špecifické vysokoteplotné aplikácie?

- Aké sú najdôležitejšie aspekty inštalácie a údržby?

- Ktoré certifikácie a normy sa vzťahujú na vysokoteplotné vývodky?

- Často kladené otázky o vysokoteplotných káblových vývodkách

Aké teplotné rozsahy definujú vysokoteplotné káblové vývodky?

Pochopenie teplotných klasifikácií nie je len akademické - je to rozdiel medzi spoľahlivou prevádzkou a katastrofickým zlyhaním v extrémnych priemyselných prostrediach.

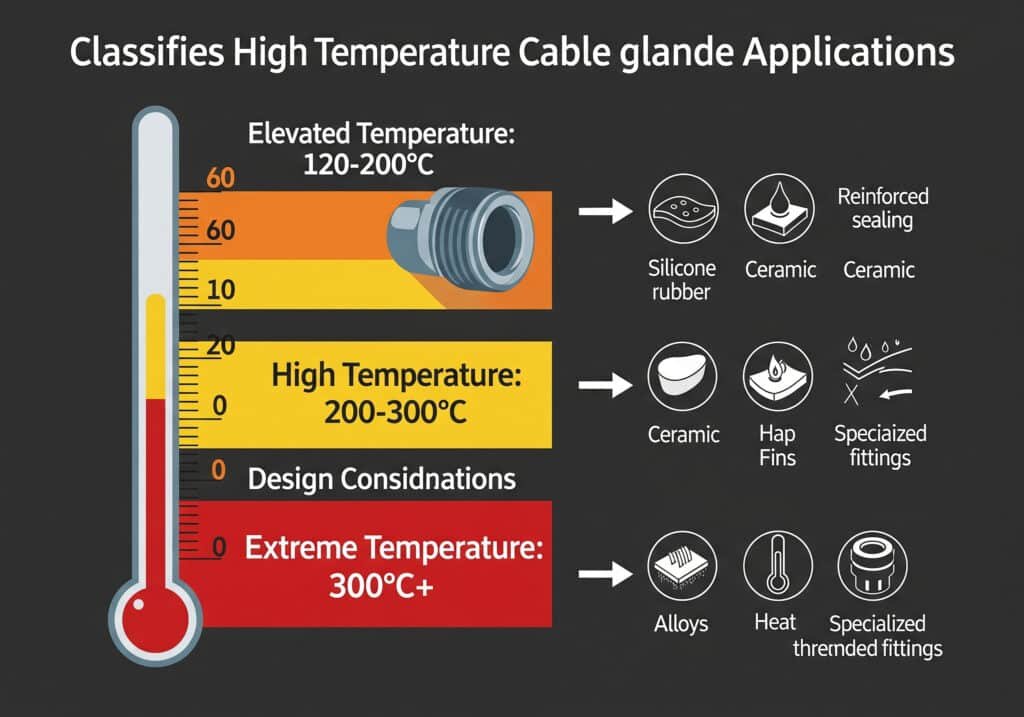

Aplikácie vysokoteplotných káblových vývodiek sa rozdeľujú do oblastí so zvýšenou teplotou (120-200 °C), vysokou teplotou (200-300 °C) a extrémnou teplotou (300 °C a viac), pričom každá z nich si vyžaduje špecifický výber materiálu, konštrukčné úvahy a certifikačné normy založené skôr na nepretržitých prevádzkových podmienkach než na krátkodobých teplotných skokoch.

Systém klasifikácie teploty

Použitie pri zvýšených teplotách (120-200 °C):

- Typické prostredia: Riadiace centrá motorov, transformovne, priemyselné pece

- Trvanie: Nepretržitá prevádzka počas rokov

- Možnosti materiálu: Vysokoteplotný nylon, mosadz s tesneniami EPDM

- Bežné poruchy: Štandardný nylon sa stáva krehkým, PVC káble degradujú

- Príklady z odvetvia: Spracovanie potravín, výroba automobilov, systémy HVAC

Použitie pri vysokých teplotách (200-300 °C):

- Typické prostredia: Oceliarne, sklárske pece, chemické reaktory

- Trvanie: Kontinuálna expozícia s tepelným cyklovaním

- Požiadavky na materiál: Nerezová oceľ, PEEK, PTFE tesnenie

- Kritické faktory: Tepelná rozťažnosť, odolnosť proti oxidácii

- Príklady z odvetvia: Výroba primárnych kovov, výroba skla, chemické spracovanie

Extrémne teplotné aplikácie (300 °C+):

- Typické prostredia: Monitorovanie pecí, letecké motory, jadrové zariadenia

- Trvanie: Prerušované až nepretržité v závislosti od aplikácie

- Požiadavky na materiál: Špecializované zliatiny, keramické komponenty

- Výzvy v oblasti dizajnu: Tepelný šok, kompatibilita materiálov

- Príklady z odvetvia: Letecký priemysel, jadrová energetika, špeciálna metalurgia

Teplotné výzvy v reálnom svete

V saudskoarabskej rafinérii Hassan pracuje viacero teplotných zón, ktoré sú výzvou pre štandardný výber káblových vývodiek:

Mapovanie teploty v rafinérii:

- Prostredie riadiacej miestnosti: 25-45 °C (štandardné žľazy sú prijateľné)

- Oblasti procesných jednotiek: 80-150 °C (potrebné sú žľazy so zvýšenou teplotou)

- Zóny blízkosti pece: 200-350 °C (vysokoteplotné špecializované žľazy)

- Systémy núdzových svetlíc: 400-600 °C (vývodky s keramickou vložkou na extrémne teploty)

- Jednotky na regeneráciu katalyzátorov: 500-700 °C (riešenia na mieru)

Vplyv teplotného cyklu:

V priemyselných prostrediach sa zriedka udržujú konštantné teploty. Denné a sezónne cykly vytvárajú ďalšie záťaže:

| Aplikácia | Denný rozsah | Sezónny rozsah | Frekvencia cyklistiky |

|---|---|---|---|

| Oceliarska pec | 300-500°C | 250-550°C | 3-5 cyklov/deň |

| Žíhanie skla | 400-600°C | 350-650°C | 2-3 cykly/deň |

| Chemický reaktor | 180-280°C | 150-300°C | 1-2 cykly/deň |

| Turbína elektrárne | 200-400°C | 180-420°C | 1 cyklus/deň |

Úvahy o meraní a monitorovaní

Presné vyhodnotenie teploty:

Mnohé inštalácie zlyhávajú, pretože inžinieri podceňujú skutočné prevádzkové teploty:

- Okolitá teplota v porovnaní s povrchovou teplotou: Káblové vývodky môžu mať o 50-100 °C vyššiu teplotu ako okolie

- Sálavé teplo1 účinky: Blízkosť horúcich povrchov výrazne zvyšuje teplotu žliaz

- Tepelné mosty: Kovové rozvody môžu viesť teplo z horúcich zón do žľazových miest

- Účinnosť izolácie: Nedostatočná izolácia umožňuje migráciu tepla do "chladnejších" oblastí

V spoločnosti Bepto poskytujeme služby monitorovania teploty pre kritické zariadenia, pričom pomocou termovízie a zaznamenávania údajov overujeme skutočné prevádzkové podmienky pred odporúčaním špecifikácií žliaz. Tento prístup zabránil rafinérii Hassan zopakovať nákladnú chybu.

Ktoré materiály odolávajú extrémnemu priemyselnému teplu?

Výber materiálu rozhoduje o tom, či vaše káblové vývodky ochránia vašu inštaláciu, alebo sa stanú najslabším článkom v extrémnych teplotných prostrediach.

Materiály vysokoteplotných káblových vývodiek zahŕňajú technické plasty (PEEK, PPS, PTFE) pre aplikácie pri 200-300 °C, zliatiny nehrdzavejúcej ocele (316L, Inconel, Hastelloy) pre prevádzku pri 300-500 °C a špecializovanú keramiku alebo žiaruvzdorné kovy pre extrémne aplikácie pri teplotách nad 500 °C, pričom každý z nich má špecifické výhody a obmedzenia.

Inžinierske plastové riešenia

- Teplotný rozsah: Trvalá prevádzka do 250 °C, prerušovaná do 300 °C

- Výhody: Vynikajúca chemická odolnosť, rozmerová stabilita, nízka hmotnosť

- Obmedzenia: Vyššie náklady ako pri štandardných materiáloch, obmedzené možnosti farieb

- Aplikácie: Chemické spracovanie, letecký priemysel, výroba zdravotníckych pomôcok

PPS (polyfenylénsulfid):

- Teplotný rozsah: Trvalá prevádzka do 220 °C, krátkodobá do 260 °C

- Výhody: Dobrá chemická odolnosť, spomaľovač horenia, nákladovo efektívny

- Obmedzenia: Krehké pri nízkych teplotách, obmedzená odolnosť proti nárazu

- Aplikácie: Automobilová elektronika, priemyselné ovládacie prvky, puzdrá čerpadiel

PTFE (polytetrafluóretylén):

- Teplotný rozsah: Trvalá prevádzka do 260 °C, prerušovaná do 300 °C

- Výhody: Vynikajúca chemická inertnosť, nepriľnavosť

- Obmedzenia: Mäkký materiál, vyžaduje starostlivú inštaláciu, drahý

- Aplikácie: Chemické spracovanie, potravinársky priemysel, farmaceutická výroba

Možnosti kovových materiálov

Nerezová oceľ 316L:

- Teplotný rozsah: Nepretržitá prevádzka do 400 °C v neoxidujúcich prostrediach

- Výhody: Vynikajúca odolnosť proti korózii, dobrá pevnosť, ľahko dostupné

- Obmedzenia: Kalenie pri práci, potenciálna chloridová korózia pod napätím

- Aplikácie: Spracovanie potravín, morské prostredie, všeobecné chemické služby

- Teplotný rozsah: Trvalá prevádzka do 650 °C, prerušovaná do 800 °C

- Výhody: Vynikajúca pevnosť pri vysokých teplotách, odolnosť proti oxidácii

- Obmedzenia: Drahé, náročné na spracovanie, obmedzená dostupnosť

- Aplikácie: Letecké motory, jadrové reaktory, pokročilé chemické spracovanie

Hastelloy C-276:

- Teplotný rozsah: Nepretržitá prevádzka do 675 °C v špecifických prostrediach

- Výhody: Vynikajúca odolnosť proti korózii, tepelná stabilita

- Obmedzenia: Veľmi drahé, špecializované požiadavky na zváranie

- Aplikácie: Chemické spracovanie, kontrola znečistenia, spracovanie jadrového odpadu

Porovnanie výkonnosti materiálu

Marcus, hlavný inžinier v oceliarni v Nemecku, spoznal dôležitosť správneho výberu materiálu po tom, čo zažil viacero porúch vývodiek:

Analýza použitia oceliarne:

- Počiatočný výber: Štandardné mosadzné vývodky s tesneniami EPDM

- Prevádzkové podmienky: 280 °C nepretržite, 350 °C špičkovo, atmosféra s vodným kameňom

- Spôsob poruchy: Oxidácia mosadze, degradácia tesnenia, poškodenie plášťa kábla

- Riešenie: Nerezová oceľ 316L s PTFE tesneniami a tepelnými štítmi

Výsledky výkonu po aktualizácii:

| Parameter | Podprsenka/EPDM | 316L/PTFE | Zlepšenie |

|---|---|---|---|

| Životnosť | 3-6 mesiacov | 24 a viac mesiacov | 400-800% |

| Miera zlyhania | 15% ročne | <2% ročne | Zníženie 87% |

| Náklady na údržbu | 12 000 eur/rok | 2 800 €/rok | Úspory 77% |

| Hodiny prestojov | 48 hodín/rok | 6 hodín/rok | Zníženie 87% |

Úvahy o tesniacom systéme

Vysokoteplotné tesniace materiály:

Viton (FKM) Fluoroelastomér:

- Teplotný rozsah: -20 °C až +200 °C nepretržite

- Chemická kompatibilita: Vynikajúce s väčšinou priemyselných chemikálií

- Aplikácie: Všeobecný priemysel, automobilový a letecký priemysel

EPDM (etylénpropyléndiénový monomér):

- Teplotný rozsah: -40°C až +150°C nepretržite

- Výhody: Dobrá odolnosť voči ozónu, schopnosť prevádzky v pare

- Obmedzenia: Slabá odolnosť voči ropným produktom

Silikónová guma:

- Teplotný rozsah: -60°C až +200°C nepretržite, krátkodobé vystavenie 250°C

- Výhody: Vynikajúca retencia flexibility, k dispozícii sú triedy schválené FDA

- Obmedzenia: Slabá odolnosť proti roztrhnutiu, obmedzená chemická kompatibilita

Teflónové tesnenia:

- Teplotný rozsah: -200°C až +260°C nepretržite

- Výhody: Univerzálna chemická kompatibilita, nekontaminuje

- Obmedzenia: Studený tok4 pod zaťažením, vyžaduje správny krútiaci moment skrutky

V spoločnosti Bepto udržiavame rozsiahle databázy kompatibility materiálov a môžeme poskytnúť vlastné kombinácie materiálov pre konkrétne aplikácie. Náš tím inžinierov pracuje priamo so zákazníkmi, ako je Marcus, aby optimalizoval výber materiálov na základe skutočných prevádzkových podmienok, a nie teoretických špecifikácií 😉.

Ako vybrať vývodky pre špecifické vysokoteplotné aplikácie?

Výber vysokoteplotných káblových vývodiek si vyžaduje zladenie vlastností materiálov, tepelných charakteristík a podmienok prostredia, aby sa zabezpečila dlhodobá spoľahlivosť v extrémnych priemyselných prostrediach.

Výber vysokoteplotných káblových vývodiek zahŕňa analýzu nepretržitej prevádzkovej teploty, modelov tepelných cyklov, chemického pôsobenia, mechanického namáhania a požiadaviek na certifikáciu s cieľom nájsť vhodné materiály, tesniace systémy a konštrukčné prvky pre konkrétne priemyselné aplikácie a zároveň zohľadniť nákladovú efektívnosť a požiadavky na údržbu.

Výberové kritériá špecifické pre danú aplikáciu

Oceliarsky a kovospracujúci priemysel:

Hassanove skúsenosti s petrochemickými aplikáciami sa dobre prenášajú na požiadavky oceliarskeho priemyslu:

- Hlavné obavy: Tvorba vodného kameňa, tepelný šok, mechanické vibrácie

- Teplotné profily: 200-400 °C nepretržite s nárazovými teplotami nad 500 °C

- Environmentálne faktory: Para, častice vodného kameňa, redukčné atmosféry

- Odporúčané materiály: Nerezová oceľ 316L s izoláciou z keramických vlákien

- Špeciálne funkcie: Rozšírené závity pre hrubé žiaruvzdorné steny

Výroba skla:

- Hlavné obavy: Vystavenie alkalickým parám, tepelné cykly, sálavé teplo

- Teplotné profily: 300-600 °C nepretržitá prevádzka

- Environmentálne faktory: Výpary sodíka/draslíka, tepelný šok

- Odporúčané materiály: Inconel 625 s PTFE tesneniami

- Špeciálne funkcie: Tepelné štíty a tepelné bariéry

Chemické spracovanie:

- Hlavné obavy: Chemická kompatibilita, tlakové cykly, bezpečnosť

- Teplotné profily: 150-350 °C v závislosti od procesu

- Environmentálne faktory: Žieravé chemikálie, zmeny tlaku

- Odporúčané materiály: Hastelloy alebo 316L s tesneniami Viton

- Špeciálne funkcie: Certifikácia nevýbušnosti, ustanovenia pre vypúšťanie

Stratégie tepelného manažmentu

Dizajn tepelného štítu:

Účinné tepelné tienenie môže znížiť prevádzkovú teplotu žľazy o 100-200 °C:

Typy štítov a ich účinnosť:

| Typ štítu | Zníženie teploty | Zložitosť inštalácie | Faktor nákladov |

|---|---|---|---|

| Reflexná fólia | 50-80°C | Jednoduché | 1.2x |

| Keramické vlákna | 100-150°C | Mierne | 1.8x |

| Žiaruvzdorná tehla | 150-250°C | Komplex | 3.5x |

| Aktívne chladenie | 200-400°C | Veľmi zložité | 8-12x |

Riadenie tepelnej rozťažnosti:

Inštalácia v oceliarni Marcus si vyžadovala starostlivú pozornosť pri tepelnej rozťažnosti:

- Rozšírenie tela žľazy: 316L expanduje ~18 mm/meter pri 300 °C

- Rozšírenie panelu: Oceľové panely sa rozpínajú inou rýchlosťou ako vývodky

- Rozšírenie káblov: Káble XLPE sa s teplotou výrazne rozširujú

- Riešenie: Pružné káblové prípojky a dilatačné škáry

Posúdenie zlučiteľnosti so životným prostredím

Analýza chemickej expozície:

Rôzne priemyselné odvetvia predstavujú jedinečné chemické výzvy:

Petrochemické prostredie (Hassanova aplikácia):

- Uhľovodíky: Vyžadujte fluoroelastomérové tesnenia, vyhnite sa štandardnej gume

- Expozícia H2S: Vyžaduje zliatiny odolné voči sulfidom, ako je 316L alebo Inconel

- Žieravé čistenie: Pravidelné vystavenie NaOH si vyžaduje materiály odolné voči alkáliám

- Parná služba: Vysokoteplotná para si vyžaduje špecifické tesniace materiály

Aplikácie na výrobu energie:

- Uhoľné elektrárne: Oter popolčeka, vystavenie SO2, tepelné cykly

- Zariadenia na zemný plyn: Vysoké teploty, cyklické zmeny tlaku, vlhkosť

- Jadrové zariadenia: vystavenie žiareniu, prísna sledovateľnosť materiálu

- Obnoviteľné zdroje energie: vystavenie UV žiareniu, teplotné cykly, vibrácie

Rámec analýzy nákladov a prínosov

Výpočet celkových nákladov na vlastníctvo:

Vysokoteplotné vývodky stoja 3-10x viac ako štandardné vývodky, ale analýza celkových nákladov často zvýhodňuje prémiové materiály:

Zložky nákladov:

- Počiatočné náklady na žľazu: $50-500 na vývodku v závislosti od materiálu/veľkosti

- Montážna práca: $100-300 na vývodku pre špecializovanú inštaláciu

- Frekvencia údržby: Štandardné žľazy si môžu vyžadovať každoročnú výmenu

- Náklady na prestoje: $10 000-100 000 za hodinu pre hlavné priemyselné procesy

- Bezpečnostné incidenty: Potenciálne miliónové náklady na zodpovednosť a regulačné náklady

Analýza návratnosti investícií do oceliarne Marcus:

- Náklady na žľazu Premium: 180 € oproti 25 € za štandardný (7,2-násobný násobiteľ)

- Zvýšenie životnosti: 24 mesiacov oproti 4 mesiacom (6x zlepšenie)

- Úspora práce pri údržbe: 8 000 EUR ročne

- Skrátenie prestojov: 42 hodín ročne @ 15 000 €/hodina = 630 000 €

- Celkové ročné úspory: 638 000 EUR za 4 500 EUR dodatočnej investície do žľazy

- NÁVRATNOSŤ INVESTÍCIÍ: 14,200% návratnosť investície

V spoločnosti Bepto poskytujeme komplexnú analýzu aplikácií a modelovanie celkových nákladov, aby sme zákazníkom pomohli prijímať informované rozhodnutia. Náš technický tím môže navštíviť vaše zariadenie, aby posúdil skutočné prevádzkové podmienky a odporučil optimalizované riešenia, ktoré vyvážia výkonnosť a nákladovú efektívnosť.

Aké sú najdôležitejšie aspekty inštalácie a údržby?

Správna inštalácia a údržba vysokoteplotných káblových vývodiek si vyžaduje špecializované techniky, nástroje a postupy, ktoré sa výrazne líšia od štandardných postupov pri inštalácii vývodiek.

Inštalácia vysokoteplotných káblových vývodiek si vyžaduje úvahy o predhrievaní, prípustnú tepelnú rozťažnosť, špecializované špecifikácie krútiaceho momentu, výber tepelne odolných káblov, správne izolačné techniky a protokoly plánovanej údržby, aby sa zabránilo predčasnému zlyhaniu a zabezpečila dlhodobá spoľahlivosť v extrémnych prostrediach.

Príprava pred inštaláciou

Mapovanie a hodnotenie teploty:

Pred inštaláciou vysokoteplotných vývodiek vykonajte dôkladný teplotný prieskum:

- Termovízne prieskumy: Identifikácia skutočných a predpokladaných teplôt

- Zaznamenávanie údajov: Monitorovanie zmien teploty počas celých prevádzkových cyklov

- Analýza zdrojov tepla: Identifikujte primárne a sekundárne zdroje tepla

- Vzory prúdenia vzduchu: Pochopenie vplyvu vetrania na lokálne teploty

Kompatibilita výberu kábla:

Vysokoteplotné vývodky sú tak dobré, ako sú dobré káble, ktoré ukončujú:

Teplotné parametre kábla:

| Typ kábla | Priebežné hodnotenie | Špičkové hodnotenie | Typické aplikácie |

|---|---|---|---|

| XLPE | 90°C | 130°C | Štandardné priemyselné |

| EPR | 105°C | 140°C | Pripojenia motora |

| Silikónová guma | 180°C | 200°C | Priemyselné použitie pri vysokých teplotách |

| PTFE | 260°C | 300°C | Extrémne aplikácie |

| Minerálna izolácia | 250°C+ | 1000°C+ | Obvody na prežitie pri požiari |

Postupy inštalácie

Výpočty tepelnej rozťažnosti:

Marcusov oceliarsky tím sa naučil počítať a zohľadňovať tepelnú rozťažnosť:

Rozširujúci vzorec: ΔL = α × L₀ × ΔT

- α: Koeficient tepelnej rozťažnosti (špecifický pre materiál)

- L₀: Pôvodná dĺžka pri referenčnej teplote

- ΔT: Zmena teploty oproti referenčnej hodnote

Praktický príklad:

- Vývodka z nehrdzavejúcej ocele 316L: α = 18 × 10-⁶ /°C

- Dĺžka žľazy: 60 mm

- Zvýšenie teploty: 250°C (20°C až 270°C)

- Rozšírenie: 18 × 10-⁶ × 60 × 250 = 0,27 mm

Špecifikácie montážneho krútiaceho momentu:

Aplikácie pri vysokých teplotách si vyžadujú upravené hodnoty krútiaceho momentu:

| Veľkosť žľazy | Štandardný krútiaci moment | Krútiaci moment pri vysokých teplotách | Dôvod |

|---|---|---|---|

| M20 | 15-20 Nm | 12-15 Nm | Tepelná rozťažnosť |

| M25 | 25-30 Nm | 20-25 Nm | Zmäkčenie materiálu |

| M32 | 35-40 Nm | 28-35 Nm | Stlačenie tesnenia |

| M40 | 45-50 Nm | 38-45 Nm | Úľava od stresu |

Protokoly údržby

Požiadavky na plánovanú kontrolu:

Vysokoteplotné vývodky si vyžadujú častejšiu kontrolu ako štandardné aplikácie:

Harmonogram kontroly:

- Počiatočné: 30 dní po inštalácii

- Pravidelné: Každých 90 dní počas prvého roka

- Prebieha: Každých 180 dní po prvom roku

- Núdzové situácie: Po akejkoľvek teplotnej exkurzii >110% konštrukcie

Kontrolný zoznam inšpekcie:

- Vizuálna kontrola prasklín, zmeny farby alebo deformácie

- Overenie krútiaceho momentu na prístupných spojoch

- Testovanie izolačného odporu ukončených káblov

- Termovízne zobrazovanie na identifikáciu horúcich miest

- Dokumentácia všetkých zmien alebo anomálií

Indikátory prediktívnej údržby:

Hassanova rafinéria teraz monitoruje niekoľko kľúčových ukazovateľov:

- Trendy povrchovej teploty: Postupné zvyšovanie indikuje degradáciu tesnenia

- Pokles izolačného odporu: Včasné varovanie pred vniknutím vlhkosti

- Zmeny vibrácií: Môže to znamenať uvoľnené spoje alebo problémy s montážou

- Zmeny vizuálneho vzhľadu: Zafarbenie, praskanie alebo oxidácia povrchu

Riešenie bežných problémov

Predčasné zlyhanie tesnenia:

- Príznaky: Vnikanie vlhkosti, znížená odolnosť izolácie

- Príčiny: Nesprávny výber materiálu, nadmerný krútiaci moment, tepelné cyklovanie

- Riešenia: Modernizácia materiálu tesnenia, úprava krútiaceho momentu, pridanie tepelných bariér

Praskanie tela žľazy:

- Príznaky: Viditeľné trhliny, najmä okolo vlákien

- Príčiny: Tepelný šok, nekompatibilita materiálov, nadmerné zaťaženie

- Riešenia: Modernizácia materiálu, odľahčenie napätia, tepelné gradienty

Degradácia káblového plášťa:

- Príznaky: Krehký alebo mäkký plášť kábla na rozhraní vývodky

- Príčiny: Prekročenie teplotných hodnôt, chemická nekompatibilita

- Riešenia: Modernizácia káblov, tepelné tienenie, chemická bariéra

Vlákno Galling:

- Príznaky: Ťažkosti pri odstraňovaní alebo inštalácii vývodiek

- Príčiny: Nepodobné kovy, vysoké teploty, nedostatočné mazanie

- Riešenia: Protišmykové zmesi, kompatibilita materiálov, správny krútiaci moment

V spoločnosti Bepto poskytujeme komplexné inštalačné školenia a podporu pri údržbe vysokoteplotných aplikácií. Náš servisný tím v teréne môže pomôcť s počiatočnou inštaláciou a poskytovať priebežnú technickú podporu na zabezpečenie optimálneho výkonu počas celej životnosti žľazy.

Ktoré certifikácie a normy sa vzťahujú na vysokoteplotné vývodky?

Pochopenie požiadaviek na certifikáciu vysokoteplotných káblových vývodiek zabezpečuje súlad s bezpečnostnými predpismi a výkonnostnými normami v rôznych priemyselných odvetviach a geografických oblastiach.

Certifikáty vysokoteplotných káblových vývodiek zahŕňajú uznanie UL pre severoamerické trhy, ATEX/IECEx pre výbušné atmosféry, námorné certifikáty pre aplikácie na mori, jadrové kvalifikácie pre elektrárne a špecifické priemyselné normy, ako sú NEMA, IP klasifikácia a požiadavky na prežitie požiaru, ktoré potvrdzujú výkon v extrémnych podmienkach.

Primárne certifikačné orgány a normy

UL (Underwriters Laboratories) - Severná Amerika:

- UL 514B5: Potrubie, rúrky a káblové príslušenstvo

- Hodnoty teploty: Špecifické teplotné klasifikácie (T1-T6)

- Požiadavky na testovanie: Teplotné cykly, skúšky starnutia, horľavosť

- Prístup na trh: Vyžaduje sa pre väčšinu priemyselných aplikácií v Severnej Amerike

ATEX (Európska únia) a IECEx (medzinárodná):

- Ochrana pred výbušnou atmosférou: Dôležité pre petrochemické aplikácie, ako je rafinéria Hassan

- Teplotné klasifikácie: T1 (450 °C) až T6 (povrchová teplota 85 °C)

- Stavebné požiadavky: Ohňovzdornosť, zvýšená bezpečnosť, vnútorná bezpečnosť

- Dokumentácia: Podrobná technická dokumentácia a postupy zabezpečenia kvality

Certifikáty pre námorné lode:

- DNV GL: Det Norske Veritas - Germanischer Lloyd

- ABS: Americký úrad pre námornú dopravu

- Lloyd's Register: Medzinárodná námorná klasifikácia

- Požiadavky: Odolnosť voči soľnému postreku, vibráciám, teplotným cyklom

Požiadavky špecifické pre dané odvetvie

Aplikácie jadrovej energie:

Skúsenosti Marcusa s konvenčnými elektrárňami sa výrazne líšia od požiadaviek jadrovej energetiky:

Jadrové kvalifikačné normy:

- IEEE 323: Kvalifikované elektrické zariadenia pre jadrové zariadenia

- IEEE 383: Ohňovzdorné káble a káblové systémy

- 10 CFR 50.49: Požiadavky na environmentálnu kvalifikáciu

- Požiadavky na testovanie: Vystavenie žiareniu, simulácia LOCA (havária so stratou chladiva)

Aplikácie v letectve a kozmonautike:

- AS9100: Riadenie kvality pre letecký priemysel

- RTCA DO-160: Podmienky prostredia a skúšobné postupy

- Schválenia FAA/EASA: Vyžaduje sa pre komerčné letectvo

- Vysledovateľnosť materiálu: Kompletná dokumentácia dodávateľského reťazca

Normy petrochemického priemyslu:

Hassanova rafinéria musí spĺňať viacero prekrývajúcich sa noriem:

- API RP 500: Klasifikácia miest pre elektrické inštalácie

- NFPA 70: Národný elektrický zákonník (USA)

- IEC 60079: Séria noriem pre výbušné atmosféry

- Miestne predpisy: Saudská SASO, európska ATEX atď.

Požiadavky na testovanie výkonu

Protokoly tepelného testovania:

Vysokoteplotné vývodky sa podrobujú prísnemu testovaniu na overenie tvrdení o výkone:

Štandardné testovacie sekvencie:

- Prvotná kontrola: Overovanie rozmerov, analýza materiálu

- Tepelné starnutie: Predĺžená expozícia pri menovitej teplote

- Tepelné cyklovanie: Opakované cykly vykurovania/chladenia

- Mechanické testovanie: Pevnosť v ťahu, odolnosť proti nárazu

- Vystavenie životnému prostrediu: Chemická odolnosť, vystavenie UV žiareniu

- Záverečné overenie: Rozmerová stabilita, celistvosť tesnenia

Typické parametre testu:

| Typ testu | Trvanie | Teplota | Cykly | Kritériá úspešnosti |

|---|---|---|---|---|

| Tepelné starnutie | 1000 hodín | Menovitá teplota | Kontinuálne | <10% zmena vlastnosti |

| Tepelné cyklovanie | 500 cyklov | -40 °C až do menovitej hodnoty | 500 | Žiadne praskliny/úniky |

| Vystavenie chemickým látkam | 168 hodín | 23°C | NEUPLATŇUJE SA | <5% zmena hmotnosti |

| Vystavenie UV žiareniu | 1000 hodín | 60°C | NEUPLATŇUJE SA | Žiadna degradácia povrchu |

Proces certifikácie a časový harmonogram

Typická časová os certifikácie:

- Pred predložením: 2-4 týždne na prípravu dokumentácie

- Prvotné preskúmanie: 4-6 týždňov na posúdenie technickej dokumentácie

- Testovacia fáza: 12-16 týždňov pre kompletný testovací program

- Vytváranie správ: 4 až 6 týždňov na predloženie konečných certifikačných dokumentov

- Celková časová os: 6-8 mesiacov na úplnú certifikáciu

Zohľadnenie nákladov:

Náklady na certifikáciu sa výrazne líšia podľa rozsahu a zložitosti:

- Základný zoznam UL: $15 000-30 000 na skupinu výrobkov

- Certifikácia ATEX: $25 000-50 000 na skupinu výrobkov

- Jadrová kvalifikácia: $100 000-500 000 na skupinu výrobkov

- Viaceré certifikácie: Úspory z rozsahu znižujú náklady na certifikáciu

Udržiavanie súladu s certifikáciou

Priebežné požiadavky:

Certifikácia nie je jednorazová udalosť - vyžaduje si priebežné dodržiavanie predpisov:

Údržba systému kvality:

- Ročné audity: Kontroly zariadení certifikačného orgánu

- Kontrola zmien: Akékoľvek zmeny návrhu si vyžadujú opätovné posúdenie

- Monitorovanie výroby: Priebežný dohľad nad výrobou

- Aktualizácie dokumentácie: Udržiavanie aktuálnych technických súborov

Súlad s inštaláciou v teréne:

- Školenie inštalatérov: Správne inštalačné techniky pre certifikovaný výkon

- Inštalačná dokumentácia: Zachovanie sledovateľnosti pre kritické aplikácie

- Pravidelná kontrola: Overovanie trvalej zhody v prevádzke

- Hlásenie incidentov: zdokumentovanie akýchkoľvek porúch alebo problémov

V spoločnosti Bepto udržiavame viaceré certifikácie pre naše vysokoteplotné produktové rady a môžeme zákazníkov usmerniť pri požiadavkách na certifikáciu pre ich špecifické aplikácie. Náš tím kvality zabezpečuje priebežnú zhodu a dokáže poskytnúť dokumentáciu potrebnú na schválenie regulačnými orgánmi v kritických priemyselných odvetviach 😉.

Záver

Pri výbere správnych vysokoteplotných káblových vývodiek nejde len o odolnosť voči teplu, ale aj o zabezpečenie spoľahlivej prevádzky, dodržiavania bezpečnostných predpisov a nákladovo efektívneho výkonu v najnáročnejších priemyselných prostrediach na svete. Od petrochemickej rafinérie Hassan až po oceliarsku fabriku Marcus sú závery jasné: investujte do správnych materiálov, pochopte skutočné prevádzkové podmienky a plánujte tepelný manažment od začiatku. Prémiové náklady na vysokoteplotné vývodky sa mnohonásobne vrátia vďaka skráteným prestojom, zvýšenej bezpečnosti a predĺženej životnosti. Pamätajte, že v aplikáciách s extrémnymi teplotami neexistuje nič také ako "dostatočne dobré" - existujú len riešenia, ktoré spoľahlivo fungujú roky, alebo drahé poruchy, ktoré zastavia prevádzku.

Často kladené otázky o vysokoteplotných káblových vývodkách

Otázka: Aký je rozdiel medzi trvalými a prerušovanými teplotnými hodnotami pre káblové vývodky?

A: Hodnoty pre nepretržitú prevádzku označujú schopnosť prevádzky 24 hodín denne, 7 dní v týždni, zatiaľ čo hodnoty pre prerušovanú prevádzku umožňujú krátke teplotné výkyvy. Vývodka dimenzovaná na 250 °C nepretržite môže krátkodobo zvládnuť 300 °C, ale dlhodobé vystavenie vyššej teplote spôsobí predčasné zlyhanie.

Otázka: Môžem používať štandardné káble s vysokoteplotnými káblovými priechodkami?

A: Nie, teplotná trieda kábla musí zodpovedať alebo prevyšovať prevádzkové prostredie vývodky. Štandardné PVC káble dimenzované na 70 °C rýchlo zlyhajú pri 200 °C bez ohľadu na materiál vývodky. Vždy porovnávajte teplotné možnosti kábla a vývodky.

Otázka: Ako vypočítam tepelnú rozťažnosť pre vysokoteplotné vývodky?

A: Použite vzorec ΔL = α × L₀ × ΔT, kde α je koeficient tepelnej rozťažnosti materiálu, L₀ je pôvodná dĺžka a ΔT je zmena teploty. Pre nehrdzavejúcu oceľ 316L je α = 18 × 10-⁶ na °C.

Otázka: Ktoré certifikáty sa vyžadujú pre vysokoteplotné vývodky vo výbušnom prostredí?

A: Certifikáty ATEX (Európa) alebo IECEx (medzinárodný) sú povinné pre aplikácie vo výbušnej atmosfére. Zahŕňajú teplotnú klasifikáciu (T1-T6) a spôsob ochrany (nehorľavý, zvýšená bezpečnosť atď.) na základe vašich špecifických požiadaviek na nebezpečný priestor.

Otázka: Ako často by sa mali kontrolovať a udržiavať vysokoteplotné káblové vývodky?

A: Spočiatku kontrolujte každých 30 dní, potom každých 90 dní počas prvého roka a potom každých 180 dní. Zahrňte vizuálnu kontrolu, overenie krútiaceho momentu, testovanie izolačného odporu a termovíziu, aby ste identifikovali potenciálne problémy skôr, ako dôjde k poruche.

-

Zoznámte sa s fyzikou prenosu tepla vrátane vedenia, konvekcie a princípov sálavého tepla. ↩

-

Preštudujte si technický list o vlastnostiach PEEK (polyéterketónu) vrátane jeho tepelnej a chemickej odolnosti. ↩

-

Preskúmajte vlastnosti materiálu Inconel 625, superzliatiny na báze niklu, ktorá sa používa v extrémnych teplotách a korozívnych prostrediach. ↩

-

Pochopenie konceptu tečenia za studena (creepu) a jeho vplyvu na dlhodobú výkonnosť plastových tesnení. ↩

-

Pozrite si rozsah pôsobnosti a požiadavky bezpečnostnej normy UL 514B pre káblovody, rúrky a káblové armatúry. ↩