Введение

Отказы материалов в кабельных вводах часто происходят не из-за постепенного износа, а из-за внезапного повреждения при ударе или недостаточной твердости, приводящей к деформации под нагрузкой. Такие механические повреждения могут поставить под угрозу Номинальные значения IP1Они создают угрозу безопасности и приводят к дорогостоящим простоям, которые можно было бы предотвратить при правильном выборе материала.

Кабельные вводы из нержавеющей стали 316L демонстрируют превосходную твердость (HRC 25-30) и ударопрочность (120-150 Дж/м) по сравнению с латунью (HRB 60-80, 80-100 Дж/м) и нейлоновыми материалами (HRD 75-85, 25-35 Дж/м), что делает их незаменимыми для промышленных применений с высокой нагрузкой, где механическая прочность имеет решающее значение.

За десять лет работы с клиентами из самых разных отраслей промышленности я понял, что понимание твердости и ударопрочности - это не просто технические характеристики, это предотвращение катастрофических отказов, которые могут остановить целые производственные линии и поставить под угрозу безопасность работников.

Оглавление

- Что на самом деле измеряют испытания по Роквеллу и Изоду в кабельных вводах?

- Как сравниваются различные материалы при испытании на твердость?

- Какие материалы кабельных вводов превосходят по ударопрочности?

- Как условия реальной жизни влияют на характеристики материала?

- Какие стандарты тестирования следует указать для вашего приложения?

- Вопросы и ответы об испытаниях на твердость и ударную вязкость кабельных вводов

Что на самом деле измеряют испытания по Роквеллу и Изоду в кабельных вводах?

Понимание научных основ механических испытаний поможет вам принять обоснованное решение о выборе материала для кабельных вводов.

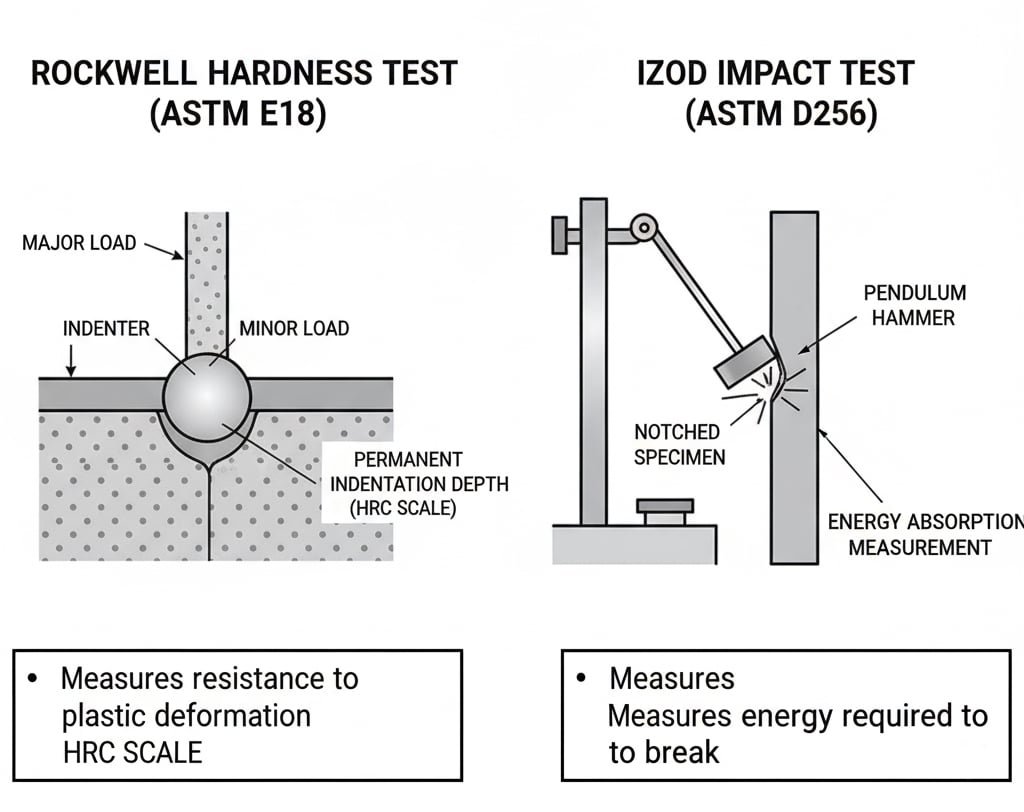

Испытания на твердость по Роквеллу измеряют устойчивость материала к постоянному вдавливанию под нагрузкой, а испытания на удар по Изоду оценивают поглощение энергии при внезапном ударе, предоставляя важнейшие данные для прогнозирования работы кабельных вводов в условиях механического напряжения и ударной нагрузки.

Наука, лежащая в основе механических испытаний

Эти стандартизированные испытания позволяют получить количественные данные о поведении материала под нагрузкой:

Испытание на твердость по Роквеллу (ASTM E182):

- Измеряет сопротивление пластической деформации

- Использует различные шкалы (HRA, HRB, HRC) в зависимости от типа материала

- Непосредственно связана с износостойкостью и долговечностью

- Критически важен для резьбовых компонентов и уплотнительных поверхностей

Ударные испытания Izod (ASTM D2563):

- Измеряет энергию, необходимую для разрушения образца с надрезом

- Указывает на вязкость и хрупкость материала

- Прогнозирует работу при ударных нагрузках

- Незаменим для приложений, подверженных вибрации или ударам

Компания Bepto проводит оба испытания всех наших металлических материалов для кабельных вводов, чтобы обеспечить стабильное качество и предсказуемость характеристик всего ассортимента продукции.

Методология и стандарты тестирования

Процедура испытаний по Роквеллу:

- Применение незначительной нагрузки (10 кг)

- Применение больших нагрузок (60-150 кг в зависимости от масштаба)

- Снятие груза и измерение глубины

- Расчет твердости на основе глубины вдавливания

Процедура испытания Izod:

- Подготовка образцов с помощью стандартизированного надреза

- Спуск маятника с фиксированной высоты

- Измерение энергии после разрушения образца

- Расчет ударной вязкости в Дж/м или фут-фунтах/дюйм

Эти стандартизированные процедуры обеспечивают воспроизводимость результатов, которые можно сравнивать между поставщиками и материалами.

Как сравниваются различные материалы при испытании на твердость?

Твердость материала напрямую влияет на долговечность кабельного ввода и срок службы в сложных условиях эксплуатации.

Нержавеющая сталь 316L достигает твердости HRC 25-30, значительно превосходя латунь с HRB 60-80 и нейлон с HRD 75-85, обеспечивая превосходную стойкость к повреждению, износу и деформации резьбы при монтажном моменте и эксплуатационных нагрузках.

Всестороннее сравнение твердости

В прошлом году я работал с Робертом, менеджером по техническому обслуживанию на заводе по переработке стали в Бирмингеме, Великобритания. На его предприятии часто происходили сбои в работе кабельных вводов из-за суровых промышленных условий с вибрацией тяжелого оборудования и периодическими ударами погрузочно-разгрузочной техники.

Характеристики твердости материала:

| Материал | Шкала твердости | Типичный диапазон | Приложения |

|---|---|---|---|

| Нержавеющая сталь 316L | HRC | 25-30 | Тяжелая промышленность, морские перевозки |

| Нержавеющая сталь 304 | HRC | 20-25 | Общепромышленные |

| Латунь CW617N | HRB | 60-80 | Стандартные приложения |

| Алюминий 6061-T6 | HRB | 95-105 | Легкие приложения |

| Нейлон PA66 | HRD | 75-85 | Требования к неметаллическим материалам |

Влияние твердости на эксплуатационные характеристики:

- Целостность нитей: Повышенная твердость предотвращает срыв резьбы при установке

- Износостойкость: Более твердые материалы дольше сохраняют стабильность размеров

- Устойчивость к деформации: Предотвращает защемление под действием силы зажима кабеля

- Качество поверхности: Сохраняет гладкость уплотнительных поверхностей в течение долгого времени

Завод Роберта перешел на наши кабельные вводы из нержавеющей стали 316L после того, как увидел данные испытаний на твердость. Повышенная прочность позволила снизить частоту технического обслуживания на 60% и устранить непредвиденные отказы.

Влияние термообработки на твердость

Нержавеющая сталь Термообработка:

- Отжиг в растворе: HRC 15-20 (более мягкая, более вязкая)

- Холодная обработка: HRC 25-35 (более твердый, прочный)

- Закалка осаждением: HRC 35-45 (специализированные марки)

Закалка латуни:

- Отожженное состояние: HRB 40-60

- Холодная обработка: HRB 60-80

- Максимальная рабочая закалка: HRB 80-95

Наш производственный процесс в Bepto включает контролируемую термообработку для оптимизации баланса твердости и жесткости для каждого применения.

Какие материалы кабельных вводов превосходят по ударопрочности?

Устойчивость к ударам определяет, насколько хорошо кабельные вводы выдерживают внезапные механические удары и вибрационные нагрузки.

Нержавеющая сталь 316L демонстрирует исключительную ударопрочность 120-150 Дж/м по сравнению с латунью 80-100 Дж/м и нейлоном 25-35 Дж/м, что делает ее предпочтительным выбором для применения в условиях ударных нагрузок, вибрации или потенциального повреждения от ударов при техническом обслуживании.

Анализ эффективности воздействия

Понимание ударопрочности помогает прогнозировать реальные эксплуатационные характеристики:

Нержавеющая сталь Преимущества:

- Высокое поглощение энергии до разрушения

- Вязкий режим разрушения предотвращает катастрофическое разрушение

- Сохраняет свои свойства в разных температурных диапазонах

- Отличная усталостная прочность при циклических нагрузках

Сравнение воздействия на материал:

| Материал | Ударная прочность (Дж/м) | Режим разрушения | Температурная чувствительность |

|---|---|---|---|

| SS 316L | 120-150 | Ковкий | Низкий |

| SS 304 | 100-130 | Ковкий | Низкий |

| Латунь | 80-100 | Смешанные | Умеренный |

| Алюминий | 60-80 | Ковкий | Умеренный |

| Нейлон PA66 | 25-35 | Хрупкое | Высокий |

Сценарии воздействия на реальный мир

Я помню, как работал с Юки, которая руководила производством полупроводников в Осаке, Япония. В ее чистом помещении требовались кабельные вводы, которые могли бы выдерживать периодические удары автоматизированного оборудования, сохраняя при этом контроль загрязнения.

Общие источники воздействия:

- Падения инструментов для технического обслуживания

- Вибрация и удары оборудования

- Напряжение теплового расширения

- Повреждения при монтаже

- Сейсмическая активность в некоторых регионах

Устойчивость к ударам Преимущества:

- Предотвращает возникновение и распространение трещин

- Сохраняет целостность рейтинга IP

- Снижает риск катастрофических отказов

- Продлевает срок службы при динамических нагрузках

Компания Yuki выбрала наши кабельные вводы из нержавеющей стали именно за их превосходную ударопрочность, что оказалось решающим фактором во время небольшого землетрясения, которое повредило несколько других компонентов, но оставило наши кабельные вводы неповрежденными.

Как условия реальной жизни влияют на характеристики материала?

Результаты лабораторных испытаний следует интерпретировать с учетом реальных условий эксплуатации и факторов окружающей среды.

В реальных условиях эксплуатации твердость и ударопрочность сочетаются с такими факторами окружающей среды, как температура, коррозия и циклические нагрузки, что требует комплексного выбора материала, учитывающего взаимодействие между механическими свойствами и условиями эксплуатации в течение ожидаемого срока службы оборудования.

Влияние окружающей среды на механические свойства

Температурные эффекты:

- Низкие температуры повышают твердость, но снижают ударопрочность

- Высокие температуры снижают твердость и могут повышать вязкость

- Термоциклирование создает концентрацию напряжений

- Выбор материала должен учитывать диапазон рабочих температур

Коррозионное воздействие:

- Точечная коррозия поверхности уменьшает эффективную несущую площадь

- Коррозионное растрескивание под напряжением4 снижает ударопрочность

- Гальваническая коррозия поражает соединения разнородных металлов

- Правильный выбор материала предотвращает деградацию

Эффект циклической нагрузки:

- Усталость со временем снижает как твердость, так и ударопрочность

- Концентрация напряжений ускоряет разрушение

- Правильная конструкция сводит к минимуму возникновение напряжений

- При выборе материала следует учитывать усталостные характеристики

Стратегии оптимизации производительности

Конструкторские соображения:

- Избегайте острых углов и концентраций напряжения

- Укажите соответствующие коэффициенты безопасности

- Учитывайте требования к моменту затяжки

- Учет эффекта теплового расширения

Критерии выбора материала:

- Сбалансировать требования к твердости и прочности

- Учитывайте экологическую совместимость

- Оцените общую стоимость владения

- Укажите соответствующие стандарты тестирования

Компания Bepto предоставляет исчерпывающие данные о свойствах материалов и рекомендации по применению, чтобы помочь оптимизировать производительность для ваших конкретных условий эксплуатации.

Какие стандарты тестирования следует указать для вашего приложения?

Правильная спецификация стандартов тестирования обеспечивает стабильное качество и проверку характеристик.

При закупке кабельных вводов указывайте ASTM E18 для испытаний на твердость по Роквеллу и ASTM D256 для испытаний на удар по Изоду, а для международных проектов - дополнительные стандарты, такие как ISO 6508 и ISO 180, обеспечивающие всестороннюю характеристику материала и гарантию качества.

Основные стандарты тестирования

Стандарты испытаний на твердость:

- ASTM E18: Стандартные методы испытаний на твердость по Роквеллу

- ISO 6508: Металлические материалы. Испытание на твердость по Роквеллу

- ASTM E92: Твердость по Виккерсу для тонких материалов

- ASTM E10: твердость по Бринеллю для мягких материалов

Стандарты испытаний на ударопрочность:

- ASTM D256: ударная прочность пластмасс по Изоду

- ASTM E23: Ударные испытания по Шарпи5 металлы

- ISO 180: Определение ударной вязкости по Изоду

- ISO 148: Методы испытаний на ударную вязкость по Шарпи

Требования к обеспечению качества:

- Калиброванное испытательное оборудование

- Сертифицированные образцы для испытаний

- Планы статистической выборки

- Документация по прослеживаемости

- Проверка третьей стороной, когда это необходимо

Лучшие практики составления спецификаций

Для критически важных применений:

- Укажите минимальные значения твердости и ударной вязкости

- Требуются сертифицированные отчеты об испытаниях

- Включите температурные испытания, если применимо

- Укажите испытания каждой партии для обеспечения согласованности

- Требуется документация по прослеживаемости материалов

Требования к документации:

- Сертификаты на материалы с фактическими значениями испытаний

- Сертификаты калибровки испытательного оборудования

- Данные статистического контроля процессов

- Соблюдение соответствующих отраслевых стандартов

Наша система качества в Bepto ведет всесторонние записи испытаний и предоставляет подробные сертификаты материалов для поддержки ваших требований к качеству и соответствия нормативным требованиям.

Заключение

Понимание твердости и ударопрочности с помощью надлежащих испытаний имеет решающее значение для выбора кабельных вводов, которые будут надежно работать в сложных условиях эксплуатации. В то время как твердость указывает на устойчивость к износу и деформации, ударная прочность предсказывает выживаемость в условиях ударных нагрузок. Нержавеющая сталь 316L неизменно превосходит другие материалы в обеих категориях, что делает ее предпочтительным выбором для ответственных применений. Ключевым моментом является определение соответствующих стандартов испытаний и интерпретация результатов в контексте конкретных условий эксплуатации. В компании Bepto мы сочетаем тщательные испытания с практическим опытом применения, чтобы помочь вам выбрать оптимальные материалы для кабельных вводов, обеспечивающие максимальную долговечность и надежность. Помните, что инвестиции в надлежащее тестирование материалов сегодня предотвращают дорогостоящие отказы завтра! 😉

Вопросы и ответы об испытаниях на твердость и ударную вязкость кабельных вводов

Вопрос: В чем разница между испытаниями на твердость по Роквеллу и Бринеллю?

A: Роквелл измеряет глубину вдавливания под нагрузкой, а Бринелль - диаметр вдавливания, причем Роквелл быстрее и лучше подходит для производственных испытаний. Роквелл предпочтительнее для кабельных вводов благодаря скорости и точности измерения резьбовых компонентов.

Вопрос: Как сравниваются испытания на удар по Изоду и Шарпи для материалов кабельных вводов?

A: Izod использует нагрузку консольной балки, в то время как Charpy использует конфигурацию просто поддерживаемой балки, причем Izod более распространен для пластмасс, а Charpy - для металлов. Оба метода дают ценные данные о прочности, но Шарпи часто предпочтительнее для металлических кабельных вводов.

В: Может ли испытание на твердость повредить резьбу кабельного ввода?

A: Правильно проведенные испытания по Роквеллу создают минимальные вмятины, которые не влияют на работу резьбы, но испытания должны проводиться на некритичных поверхностях. Мы проводим испытания на специально выделенных участках, которые не нарушают герметичность или механические характеристики кабельного ввода.

Вопрос: Почему некоторые материалы обладают высокой твердостью, но низкой ударопрочностью?

A: Высокая твердость часто коррелирует с хрупкостью, создавая компромисс между износостойкостью и вязкостью. Выбор материала требует баланса этих свойств в зависимости от конкретных требований и условий нагрузки.

Вопрос: Как часто следует проверять материалы кабельных вводов на твердость и ударопрочность?

A: Частота испытаний зависит от степени важности и объема, но обычно включает проверку входящего материала, отбор образцов для контроля процесса и периодические аудиты. Для критически важных приложений может потребоваться тестирование каждой партии, в то время как для стандартных приложений используются планы статистического отбора образцов.

-

Смотрите подробную таблицу с описанием различных классов защиты от проникновения пыли и влаги (IP). ↩

-

Читайте официальное резюме и область применения стандарта ASTM E18, основного метода определения твердости по Роквеллу металлических материалов. ↩

-

Понять методологию и значение стандарта ASTM D256 для измерения ударопрочности пластмасс. ↩

-

Узнайте о механизме разрушения коррозионного растрескивания под напряжением (SCC) и о том, как оно влияет на материалы, подвергающиеся растягивающим нагрузкам и коррозии. ↩

-

Изучите ударное испытание Шарпи - стандартизированное испытание с высокой скоростью деформации, определяющее энергию, поглощаемую материалом при разрушении. ↩