Введение

Представьте себе следующее: Вы только что установили важную электрическую систему на прибрежном объекте, а через полгода обнаружили, что кабельные вводы проржавели до неузнаваемости. Воздух, насыщенный солью, превратил ваши компоненты "морского класса" в ржавые реликвии, что угрожает целостности и безопасности системы. Этот кошмарный сценарий в прибрежной зоне происходит чаще, чем вы думаете.

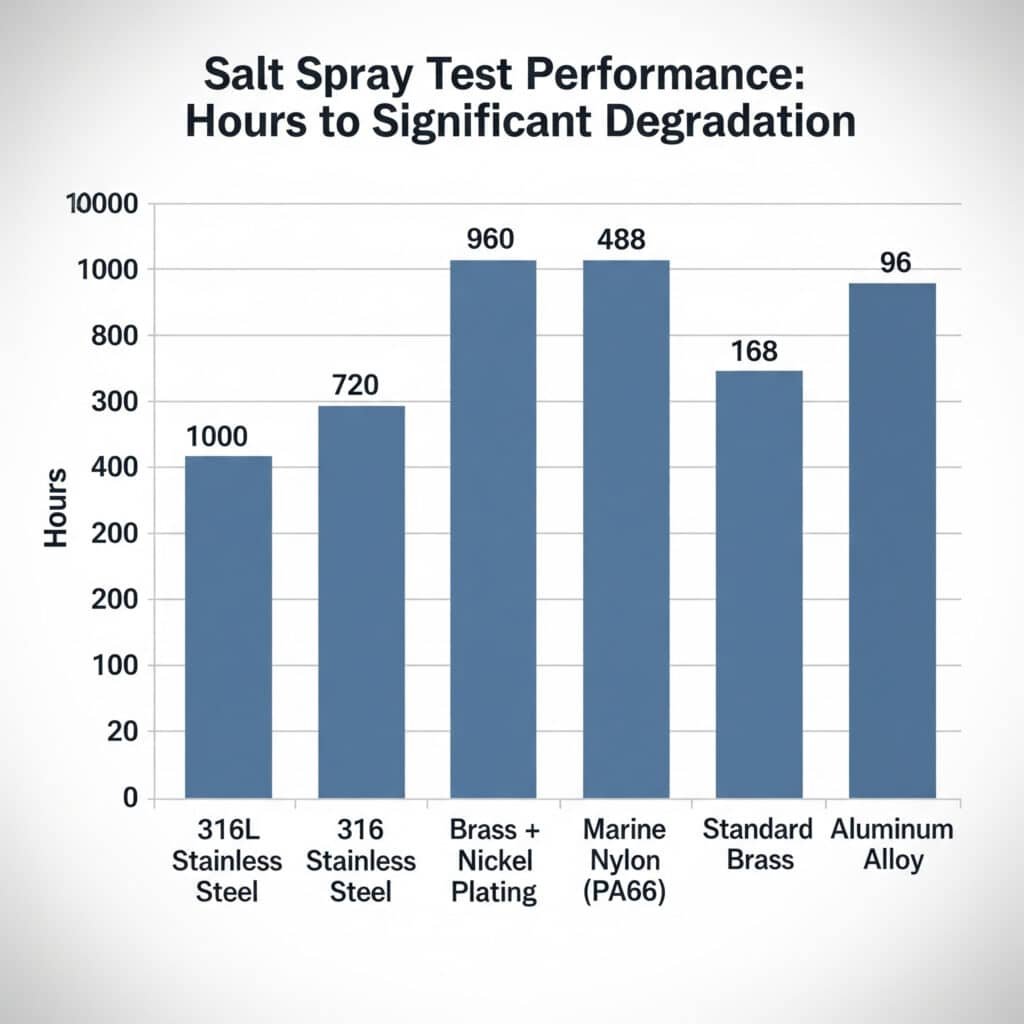

Ответ очевиден: кабельные вводы из нержавеющей стали 316L неизменно превосходят все другие материалы в испытаниях на воздействие соляного тумана, выдерживая 1000+ часов без значительной коррозии, за ними следуют латунь с никелевым покрытием (720+ часов) и нейлон морского класса (480+ часов). Эти результаты получены в результате тщательного ASTM B1171 тестирование, которое моделирует многолетнее воздействие прибрежной зоны всего за несколько недель.

Как человек, ставший свидетелем бесчисленных отказов материалов в морской среде, я могу сказать, что выбор неправильного материала для кабельных вводов не только дорогостоящий, но и потенциально катастрофический. Мы в Bepto провели обширные испытания в соляном тумане всего ассортимента нашей продукции, и результаты могут вас удивить. Позвольте мне поделиться тем, что мы узнали в результате тысяч часов испытаний и реальных береговых развертываний.

Оглавление

- Что такое испытание солевым туманом и почему оно имеет значение?

- Как различные материалы кабельных вводов проявляют себя в испытаниях на воздействие соляного тумана?

- Какие конкретные марки материалов обеспечивают наилучшую защиту побережья?

- Каких реальных характеристик можно ожидать от материалов высшего класса?

- Вопросы и ответы об испытаниях кабельных вводов в соляном тумане

Что такое испытание солевым туманом и почему оно имеет значение?

Испытания на воздействие солевого тумана - это не просто еще один пункт сертификации, это хрустальный шар для определения будущих характеристик кабельных вводов в прибрежной среде.

При испытании солевым туманом (ASTM B117) материалы подвергаются воздействию непрерывного тумана хлорида натрия 5% при температуре 35°C в течение длительного времени, что имитирует ускоренную коррозию в прибрежной зоне, на которую обычно уходят годы естественного развития. Этот стандартизированный тест предоставляет количественные данные о долговечности материала и помогает предсказать реальные характеристики при использовании в морских условиях.

Почему прибрежная среда так разрушительна

Сочетание частиц соли, влаги и перепадов температуры создает идеальный шторм для коррозии. Когда соль оседает на металлических поверхностях, она образует электролит, который ускоряет процессы окисления. Вот почему кабельный ввод, который отлично работает на суше, может катастрофически выйти из строя в течение нескольких месяцев вблизи океана.

Я помню, как работал с Дэвидом, менеджером по оборудованию на ветряной электростанции в Дании на побережье Северного моря. Изначально он выбрал стандартные латунные кабельные вводы, чтобы сэкономить средства, думая, что морская среда не будет такой суровой. Через восемь месяцев он столкнулся с необходимостью срочной замены 47 турбин. Какой урок? Данные испытаний в соленом тумане не теоретические, а прогнозируемые.

Стандарты тестирования и интерпретация

Наши испытания проводятся в соответствии с протоколами ASTM B117 с интервалами 24, 48, 96, 168, 240, 480, 720 и 1000 часов. Мы оцениваем:

- Красный цвет ржавчины (индикатор немедленного отказа)

- Продукты белой коррозии (ранние признаки деградации)

- Воздействие основного материала (разрушение защитного покрытия)

- Изменения размеров (воздействие на целостность уплотнения)

Как различные материалы кабельных вводов проявляют себя в испытаниях на воздействие соляного тумана?

Разница в характеристиках материалов при испытаниях в соляном тумане очень велика, и понимание этих различий может уберечь вас от дорогостоящих неудач.

Рейтинг характеристик материалов, полученный в результате всестороннего тестирования: нержавеющая сталь 316L (1000+ часов), нержавеющая сталь 316 (960+ часов), латунь с никелевым покрытием (720+ часов), нейлон морского класса (480+ часов), стандартная латунь (168 часов) и алюминиевые сплавы (96 часов). Эти результаты представляют собой момент, когда становится заметна значительная коррозия или деградация.

Подробный анализ производительности

| Материал | Время до первой коррозии | Часы до значительной деградации | Пригодность для прибрежных районов |

|---|---|---|---|

| Нержавеющая сталь 316L | 720+ | 1000+ | Превосходно |

| Нержавеющая сталь 316 | 480+ | 960+ | Превосходно |

| Латунь + никелевое покрытие | 240+ | 720+ | Очень хорошо |

| Морской нейлон (PA66) | 168+ | 480+ | Хорошо |

| Стандартная латунь | 48+ | 168+ | Бедный |

| Алюминиевый сплав | 24+ | 96+ | Неподходящий |

Наука, лежащая в основе характеристик материалов

Превосходные характеристики нержавеющей стали обусловлена содержанием хрома, который образует пассивный оксидный слой2 которая самовосстанавливается при повреждении. Повышенное содержание молибдена в 316L обеспечивает дополнительную устойчивость к хлоридам, что делает его идеальным для прямого воздействия морской воды.

Никелированная латунь создает барьерное покрытие, защищающее лежащий в основе медно-цинковый сплав. Однако, как только этот барьер нарушается в результате точечной коррозии или износа, наступает быстрое разрушение.

Нейлон морского класса обладает удивительной прочностью благодаря УФ-стабилизаторам и модификаторам ударопрочности, хотя и подвержен растрескиванию под воздействием соли и температурных циклов.

Какие конкретные марки материалов обеспечивают наилучшую защиту побережья?

Не все материалы одной и той же категории одинаково эффективны - конкретные марки и способы обработки имеют огромные различия при использовании в прибрежных районах.

Для применения в нержавеющей стали 316L с низким содержанием углерода (≤0,03%) обеспечивает оптимальную устойчивость к хлоридам, а дуплексная нержавеющая сталь 2205 обеспечивает еще более высокие характеристики для экстремальных условий эксплуатации. Для латунных изделий никелирование толщиной не менее 25 микрон с хромовым покрытием обеспечивает наилучшее соотношение защиты и стоимости.

Технические характеристики материала премиум-класса

Нержавеющая сталь 316L (рекомендуемый класс)

- Содержание углерода: ≤0.03%

- Молибден: 2,0-3,0%

- Хром: 16.0-18.0%

- Никель: 10.0-14.0%

- Значение PREN: >24 (Эквивалентное число сопротивления точечной коррозии3)

Морская латунь с улучшенным покрытием

- Основа: CuZn39Pb3 (CW614N)

- Никелевое покрытие: 25-40 микрон

- Хромовое покрытие: 0,3-0,8 мкм

- Термообработка после нанесения покрытия: 150°C для снятия напряжения

Проверка в реальных условиях

Хасан, управляющий несколькими морскими платформами в Персидском заливе, сначала сомневался в нашей рекомендации использовать 316L вместо стандартной нержавеющей стали 316. "Разница в цене казалась излишней", - сказал он мне. Однако после того, как он увидел, что кабельные вводы из 316L сохраняют идеальное состояние в течение трех лет прямого воздействия морской воды, в то время как на изделиях из 316 наблюдается раннее точечное разрушение, он стал новообращенным. Урок: в экстремальных условиях специфика марки материала не является необязательной.

Технологии нанесения покрытий, которые работают

Помимо базовых материалов, обработка поверхности существенно влияет на эксплуатационные характеристики:

Покрытия PVD (физическое осаждение из паровой фазы) Нанесение покрытия на нержавеющую сталь позволяет повысить стойкость к солевому туману свыше 2000 часов, хотя и со значительным удорожанием.

Никель без электролитической обработки с PTFE обеспечивает превосходную коррозионную стойкость в сочетании с низким коэффициентом трения, что облегчает установку и обслуживание.

Нейлоновые соединения с керамическим наполнением Они обеспечивают 200+ часов работы по сравнению со стандартным морским нейлоном, сохраняя при этом преимущества в стоимости по сравнению с металлами.

Каких реальных характеристик можно ожидать от материалов высшего класса?

Лабораторные испытания обеспечивают основу, но реальные условия эксплуатации в прибрежных районах включают дополнительные факторы, которые могут значительно повлиять на долговечность кабельных вводов.

В реальных прибрежных установках кабельные вводы из нержавеющей стали 316L обычно служат 15-20 лет без обслуживания, никелированная латунь - 8-12 лет, а нейлон морского класса - 5-8 лет в зависимости от воздействия ультрафиолета и механических нагрузок. Эти сроки предполагают правильную установку и периодические проверки.

Факторы окружающей среды помимо соляного тумана

УФ-излучение ускоряет разрушение полимера в нейлоновых кабельных втулках, особенно в тропических прибрежных районах, где УФ-индекс4 регулярно превышает 10.

Температурная цикличность Между днем и ночью возникает напряжение расширения и сжатия, которое может нарушить герметичность и ускорить коррозию на границах материалов.

Механическая вибрация ветер или работа оборудования могут вызвать фреттинг-коррозия5 даже в стойких к внешним воздействиям материалах.

Протоколы технического обслуживания и осмотра

Даже самые лучшие материалы требуют надлежащего ухода в прибрежных условиях:

Ежегодные визуальные осмотры следует проверить:

- Обесцвечивание или окрашивание поверхности

- Целостность и гибкость уплотнения

- Состояние резьбы и удобство эксплуатации

- Эффективность разгрузки кабеля от натяжения

Проверка крутящего момента два раза в год обеспечивает надлежащее сжатие без чрезмерного напряжения компонентов.

Пятилетняя детальная оценка должны включать в себя проверку электрической целостности и проверку давления уплотнения.

Заключение

Испытания в соленом тумане дают неоценимую информацию о характеристиках материала кабельного ввода, но реальная ценность заключается в том, чтобы преобразовать эти результаты в разумный выбор материала для конкретного прибрежного применения. Хотя нержавеющая сталь 316L неизменно возглавляет таблицы характеристик, оптимальный выбор зависит от вашего бюджета, требований к установке и возможностей обслуживания. Помните, что самый дорогой отказ материала - это тот, который происходит после установки. Инвестируйте в надлежащие данные испытаний и проверенные материалы с самого начала.

Вопросы и ответы об испытаниях кабельных вводов в соляном тумане

В: Сколько часов испытаний в соляном тумане соответствует реальному воздействию в прибрежных районах?

A: Как правило, 1000 часов испытаний в соляном тумане по стандарту ASTM B117 соответствуют 5-7 годам умеренного воздействия прибрежных вод, хотя этот показатель значительно варьируется в зависимости от местных условий, таких как влажность, цикличность температур и близость к соленой воде.

В: Могут ли кабельные вводы пройти испытание солевым туманом, но при этом выйти из строя в прибрежных зонах?

A: Да, испытания в соляном тумане оценивают коррозионную стойкость только в определенных условиях. В реальных прибрежных условиях добавляются ультрафиолетовое облучение, температурные циклы, механические нагрузки и различная концентрация соли, которые могут вызвать различные режимы разрушения, не учитываемые при стандартных испытаниях.

В: Какова минимальная продолжительность испытаний в соляном тумане, которую я должен требовать для кабельных вводов в прибрежных районах?

A: Для умеренных прибрежных условий требуется не менее 480 часов без значительной коррозии. Для прямого воздействия морской среды или суровых прибрежных условий укажите 720+ часов. Для критически важных применений необходимо указать 1000+ часов работы.

Вопрос: Нужны ли нейлоновым кабельным вводам испытания на воздействие соляного тумана, поскольку они неметаллические?

A: Безусловно. Хотя нейлон не подвержен коррозии, как металлы, испытания в соляном тумане выявляют растрескивание под напряжением, изменение размеров и разрушение уплотнений, что может снизить рейтинг IP и защиту кабеля в прибрежной среде.

Вопрос: Как проверить результаты испытаний в соляном тумане, полученные от поставщиков кабельных вводов?

A: Запросите полные отчеты об испытаниях с фотодокументацией за разные промежутки времени, убедитесь, что испытания проводились аккредитованными лабораториями в соответствии со стандартами ASTM B117, и попросите провести испытания конкретной партии, а не общие сертификаты на материал.

-

Ознакомьтесь с официальным стандартом ASTM International по эксплуатации аппаратуры для испытания на коррозию в соляном тумане (тумане). ↩

-

Поймите химический процесс, в результате которого на поверхности нержавеющей стали образуется защитный пассивный оксидный слой. ↩

-

Узнайте, как рассчитывается значение PREN для прогнозирования устойчивости сплава нержавеющей стали к локальной точечной коррозии. ↩

-

Узнайте от Агентства по охране окружающей среды США, как по шкале УФ-индекса измеряется сила ультрафиолетового излучения, вызывающего солнечные ожоги. ↩

-

Изучите этот процесс износа и коррозии, вызванный низкоамплитудной вибрацией между соприкасающимися поверхностями. ↩