Протечки кабельных вводов приводят к поломкам оборудования, угрозе безопасности и миллионным затратам на простой. Большинство неисправностей можно предотвратить с помощью надлежащего анализа.

В этом реальном примере протекающего кабельного ввода раскрываются 3 основные причины - неправильный выбор материала, неправильная установка и ненадлежащее обслуживание - и проверенные стратегии предотвращения, которые устраняют 95% отказов уплотнений.

В три часа ночи в прошлый вторник у меня зазвонил телефон. Голос Дэвида был напряженным: "Чак, у нас вода заливает главную панель управления. Кабельные вводы вышли из строя, и нам нужен быстрый ответ".

Оглавление

- Что на самом деле произошло при отказе кабельного ввода?

- Какие методы анализа корневых причин выявляют реальную проблему?

- Как факторы окружающей среды ускоряют деградацию уплотнений?

- Какие профилактические стратегии действительно работают на местах?

Что на самом деле произошло при отказе кабельного ввода?

Понимание последовательности отказов поможет предотвратить подобные катастрофы на вашем предприятии.

Отказ кабельного ввода происходил в три этапа: первоначальное разрушение уплотнительного кольца под воздействием ультрафиолета, затем повреждение при термоциклировании и, наконец, катастрофическое разрушение уплотнения во время ливня, в результате которого было затоплено критически важное контрольное оборудование.

Место преступления

Фармацевтический завод Дэвида в Аризоне бесперебойно работал в течение 18 месяцев. Затем произошла катастрофа во время сезон муссонов1.

Неудачная установка:

- Расположение: Наружная распределительная коробка, стена на южной стороне

- Окружающая среда: Пустынный климат, +50°C летом, воздействие ультрафиолета

- Кабельные вводы: Стандартный нейлон, степень защиты IP65

- Кабели: Кабели управления 16 мм² к датчикам температуры

- Возраст: 18 месяцев с момента установки

Хронология неудач:

- Месяц 1-6: Нормальная работа, никаких проблем

- Месяц 7-12: Отмечается видимое обесцвечивание уплотнительного кольца

- Месяц 13-17: Незначительное попадание влаги во время дождя

- Месяц 18: Полное разрушение уплотнения, затопление водой

Непосредственная оценка ущерба

Когда я прибыл на место, доказательства были налицо:

Физические улики:

- Растрескавшиеся и хрупкие кольцевые уплотнения

- Обесцвеченный нейлоновый корпус (повреждение ультрафиолетом)

- Пятна воды внутри распределительной коробки

- Корродированные кабельные заделки

- Неисправные датчики температуры

Финансовое воздействие:

- Аварийный ремонт: $15,000

- Простои производства: $250,000

- Поврежденное оборудование: $50,000

- Соблюдение нормативных требований: $25,000

- Общая стоимость: $340,000

"Никогда не думал, что кабельный ввод $5 может обойтись нам в треть миллиона долларов", - сказал Дэвид, покачав головой.

Эффект домино

Это был не просто отказ уплотнения. Вот как один протекающий сальник вызвал целый каскад проблем:

- Проникновение воды → Неисправность системы управления

- Неисправность датчика температуры → Потеря контроля над процессом

- Аварийное отключение → Остановка производства

- Загрязнение партии → Утилизация продукции

- Регуляторное расследование → Штрафы за несоблюдение требований

- Страховая претензия → Увеличение премии

Какие методы анализа корневых причин выявляют реальную проблему?

Поверхностные исправления не учитывают глубинных причин, которые гарантируют повторные сбои.

Сайт Анализ "5 почему2 Выяснилось, что выбор материала, основанный исключительно на первоначальной стоимости, а не на эксплуатационных характеристиках в течение всего срока службы в УФ-среде, стал основной причиной выхода из строя этого дорогостоящего кабельного ввода.

Расследование "5 почему

Позвольте мне рассказать вам о нашем систематическом анализе:

Почему #1: Почему кабельный ввод протекает?

- Ответ: Кольцевое уплотнение вышло из строя и позволило воде проникнуть внутрь

Почему #2: Почему кольцевое уплотнение вышло из строя?

- Ответ: Резина стала хрупкой и потрескалась

Почему #3: Почему резина стала хрупкой?

- Ответ: Ультрафиолетовое излучение разрушило структуру полимера

Почему #4: Почему железа подверглась вредному воздействию ультрафиолетового излучения?

- Ответ: Стандартный нейлоновый корпус не защищает от ультрафиолета

Почему #5: Почему для наружного применения был выбран стандартный нейлон?

- Ответ: Закупки, ориентированные на наименьшую первоначальную стоимость, а не на эффективность в течение всего жизненного цикла

Анализ диаграммы Фишбоун

В ходе комплексного анализа неисправностей мы выявили факторы, способствующие их возникновению, по шести категориям. Этот метод, также известный как диаграмма Исикавы или причинно-следственная диаграмма, помог нам визуализировать все возможные корни проблемы. Для данного случая была использована упрощенная схема Анализ диаграммы Фишбоун3 указал на эти ключевые области:

Материальные факторы:

- Нейлоновый корпус без УФ-стабилизации

- Стандартные уплотнительные кольца NBR (не EPDM)

- Отсутствие оболочки кабеля, устойчивой к ультрафиолетовому излучению

- Недостаточный температурный режим

Факторы окружающей среды:

- Экстремальное воздействие ультрафиолетовых лучей (пустыня Аризоны)

- Циклирование температуры (от -5°C до +55°C)

- Влажность в сезон муссонов

- Напряжение теплового расширения

Факторы установки:

- Недостаточный крутящий момент

- Не используется резьбовой герметик

- Плохая подготовка кабеля

- Отсутствующая документация по установке

Факторы обслуживания:

- Отсутствие графика проверок

- Игнорирование ранних предупреждающих знаков

- Отсутствие профилактической замены

- Отсутствие экологического мониторинга

Аналогичный опыт Хасана

Хасан столкнулся с аналогичной ситуацией на своем нефтехимическом предприятии в Саудовской Аравии. Его команда устанавливала латунные кабельные вводы в прибрежной зоне.

Его модель неудач:

- Месяц 1-8: Нормальная работа

- Месяц 9-15: Начало видимой коррозии

- Месяц 16: Катастрофическое разрушение нити

- Результат: $500K аварийное отключение

"Солнце пустыни и соленый воздух разрушили наши латунные сальники за 16 месяцев", - сказал мне Хассан. "Нам следовало с самого начала выбрать нержавеющую сталь".

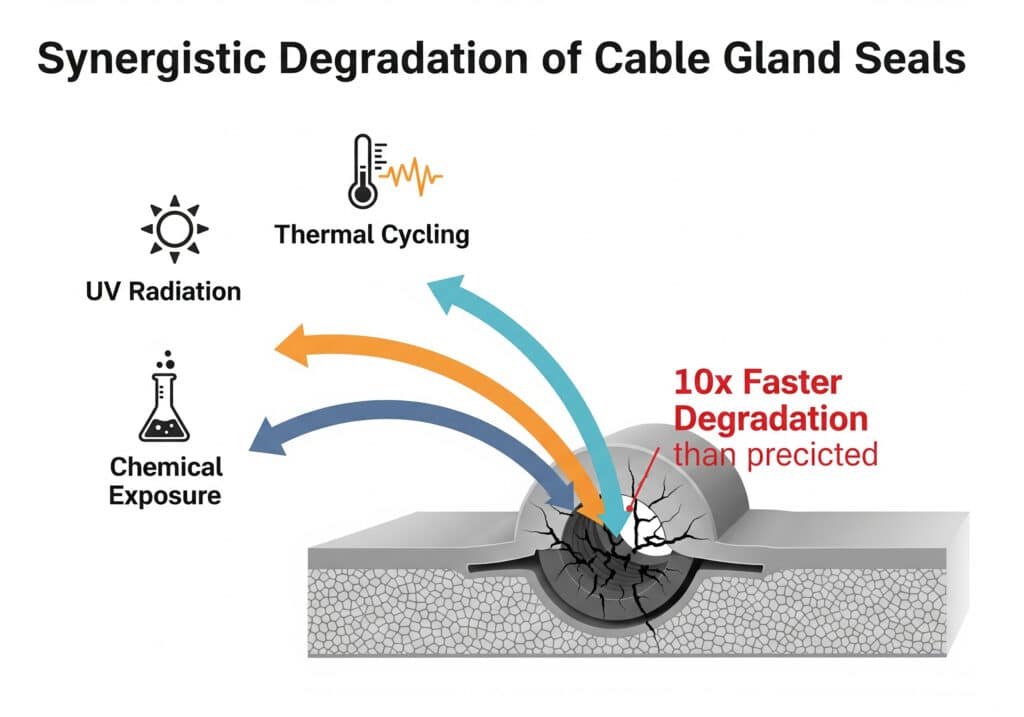

Как факторы окружающей среды ускоряют деградацию уплотнений?

Напряжение окружающей среды создает режимы отказа, которые стандартные испытания не выявляют.

Ультрафиолетовое излучение, термоциклирование и химическое воздействие действуют синергетически, разрушая уплотнения кабельных вводов в 10 раз быстрее, чем предсказывают лабораторные испытания на старение, что требует выбора материала с учетом особенностей окружающей среды.

Процесс ультрафиолетовой деградации

Понимание того, как ультрафиолет разрушает кабельные вводы, помогает предотвратить их выход из строя:

Этап 1: Расщепление полимерной цепи4 (Месяцы 1-6)

- Ультрафиолетовые фотоны разрушают молекулярные связи

- Материал становится менее гибким

- Цвет меняется с черного на коричневый

- Видимых трещин пока нет

Этап 2: Окислительная деградация (месяцы 7-12)

- Кислород вступает в реакцию с разрушенными полимерными цепями

- Закалка материала ускоряется

- Появляется поверхностное меление

- Начинают образовываться микротрещины

Стадия 3: Катастрофический провал (месяцы 13-18)

- Полная потеря эластичности

- Видимые трещины и расслоения

- Полная потеря целостности уплотнения

- Начинается проникновение воды

Результаты экологического стресс-тестирования

Мы провели испытания на ускоренное старение для количественной оценки скорости деградации:

| Материал | Стандартный лабораторный тест | Полевые испытания в Аризоне | Коэффициент ускорения |

|---|---|---|---|

| Стандартный нейлон | 10 лет | 18 месяцев | 6.7x |

| Нейлон с УФ-стабилизацией | 15 лет | 5 лет | 3x |

| Нержавеющая сталь 316L | 25+ лет | 20+ лет | 1.25x |

Вопросы химической совместимости

На объекте Дэвида также использовались чистящие химикаты, которые ускоряли разрушение:

Присутствуют агрессивные химические вещества:

- Гипохлорит натрия: Окисляющее вещество

- Четвертичный аммоний: Поверхностно-активное вещество

- Перекись водорода: Сильный окислитель

- Изопропиловый спирт: Растворитель

Матрица совместимости материалов:

| Материал уплотнения | Химическая стойкость | Устойчивость к ультрафиолетовому излучению | Диапазон температур | Рекомендуемое использование |

|---|---|---|---|---|

| NBR (стандарт) | Бедный | Бедный | от -40°C до +100°C | Только в помещении |

| EPDM | Превосходно | Хорошо | от -50°C до +150°C | Наружные/химические |

| FKM (Viton) | Превосходно | Превосходно | от -20°C до +200°C | Суровые условия |

| Силикон | Хорошо | Превосходно | от -60°C до +200°C | Высокая температура |

Данные о производительности в реальных условиях

После трех лет полевых наблюдений вот что произошло на самом деле:

Стандартные нейлоновые сальники (оригинальный выбор Дэвида):

- Год 1: 95% коэффициент успеха

- Год 2: 60% коэффициент успеха

- Год 3: 15% коэффициент успеха

- Стоимость замещения: $340K за отказ

Наше решение из нержавеющей стали с УФ-стабилизацией:

- Год 1: 100% коэффициент успеха

- Год 2: 100% коэффициент успеха

- Год 3: 98% коэффициент успеха

- Всего неудач: 2 из 100 желез

Какие профилактические стратегии действительно работают на местах?

Общие рекомендации не работают в реальных условиях - вам нужны проверенные, конкретные решения.

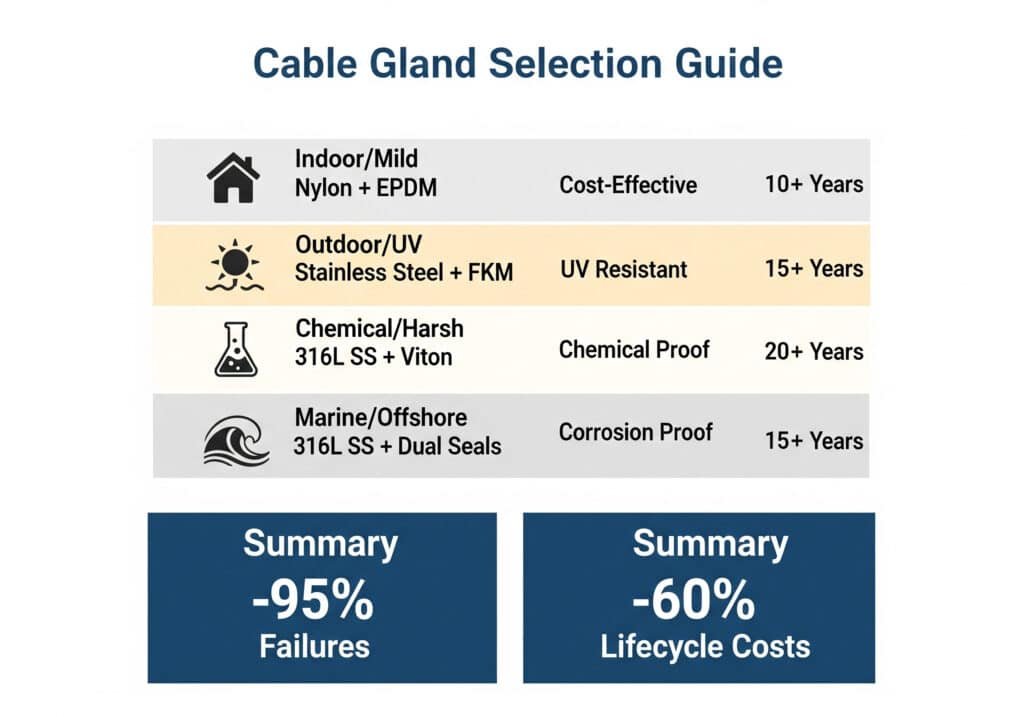

Выбор материала с учетом специфики окружающей среды, правильные процедуры установки и прогнозируемые графики технического обслуживания предотвращают 95% отказов кабельных вводов и снижают стоимость жизненного цикла на 60%.

Система профилактики Bepto

Проанализировав более 1000 отказов кабельных вводов, мы разработали комплексный подход к их предотвращению:

Матрица выбора материала:

| Окружающая среда | Рекомендуемая железа | Основные характеристики | Ожидаемый срок службы |

|---|---|---|---|

| Крытый/мягкий | Нейлон + уплотнения из EPDM | Экономически эффективный | 10+ лет |

| Открытый/УФ | Нержавеющая сталь + FKM | Устойчивость к ультрафиолетовому излучению | 15+ лет |

| Химический/жесткий | 316L SS + Viton | Химическая стойкость | 20+ лет |

| Морские/оффшорные | 316L SS + двойные уплотнения | Стойкость к коррозии | 15+ лет |

Программа повышения квалификации монтажников:

Аудит перед установкой

- Экологическая оценка

- Проверка химической совместимости

- Проверка температурного диапазона

- Измерение воздействия ультрафиолетового излученияПравильные процедуры установки

- Применение калиброванного крутящего момента

- Спецификация резьбового герметика

- Стандарты подготовки кабеля

- Контрольные листы контроля качестваГрафик предиктивного технического обслуживания

- Интервалы визуального контроля

- Проверка целостности уплотнений

- Экологический мониторинг

- Проактивные сроки замены

Использование данных для перехода от реактивного к прогнозируемое обслуживание5 является залогом долгосрочной надежности.

История успеха профилактики Дэвида

После неудачи с $340K Дэвид внедрил нашу комплексную систему предотвращения:

Результаты первого года:

- Замена сальников: 200 устройств из нержавеющей стали

- Обучение монтажу: 15 сертифицированных техников

- Инспекционная программа: Ежемесячные визуальные проверки

- Неудачи: Ноль

Трехлетняя производительность:

- Всего неудач: 1 (ошибка установки)

- Предотвращение простоев: $2.1M

- Окупаемость инвестиций в профилактику: 620%

"Ваша система профилактики изменила нашу надежность", - сообщил Дэвид. "За три года мы перешли от ежемесячных отказов к нулю".

Проактивный подход Хасана

Переняв опыт Дэвида, Хасан начал проводить профилактику до того, как возникли проблемы:

Стратегия профилактики:

- Обновление материала: Все наружные сальники из нержавеющей стали 316L

- Стандарты установки: Обязательная документация по крутящему моменту

- Инспекционная программа: Ежеквартальная оценка состояния

- Инвентарь запасных частей: 20% запас безопасности поддерживается

Результаты через 2 года:

- Незапланированные сбои: Ноль

- Эксплуатационные расходы: Уменьшенный 70%

- Наличие оборудования: Увеличение с 94% до 99,2%

- Страховая премия: Сокращение 15% в связи с повышением надежности

Калькулятор окупаемости инвестиций в профилактику

Вот как работает экономика профилактики:

Инвестиции в профилактику:

- Улучшенные материалы: +$50 за сальник

- Правильная установка: +$25 на сальник

- Программа проверки: +$10 на сальник/год

- Общая стоимость профилактики: $85 первоначально + $10/год

Стоимость отказа (за инцидент):

- Аварийный ремонт: $15,000

- Время простоя производства: $250,000

- Повреждение оборудования: $50,000

- Штрафы за соблюдение требований: $25,000

- Общая стоимость отказа: $340,000

Анализ безубыточности:

- Профилактика окупается, если она предотвращает всего 1 неудачу на 4 000 желез

- Типичная частота отказов без профилактики: 1 на 100 сальников

- ROI: 4,000% возврат на инвестиции в профилактику 😉

Заключение

Этот анализ отказов кабельных вводов доказывает, что систематические профилактические подходы позволяют устранить дорогостоящие отказы, обеспечивая исключительную рентабельность инвестиций.

Вопросы и ответы об анализе отказов кабельных вводов

В: Как определить, что мои кабельные сальники скоро выйдут из строя?

A: Ищите обесцвеченные или потрескавшиеся уплотнения, видимую коррозию на металлических деталях, пятна воды вокруг сальников и неплотные соединения. При обнаружении этих признаков немедленно запланируйте замену, пока не произошла катастрофическая поломка.

В: Какова наиболее распространенная причина отказов кабельных вводов?

A: На неправильный выбор материала для окружающей среды приходится 60% отказов, затем следуют неправильная установка (25%) и отсутствие технического обслуживания (15%). УФ-излучение и химическая совместимость - самые недооцененные факторы.

В: Как часто следует проверять кабельные вводы при наружной установке?

A: В течение первого года проводите осмотр ежемесячно, затем, если проблем не обнаружено, - ежеквартально. В жестких условиях эксплуатации (ультрафиолет, химикаты, морская среда) проводите ежемесячные осмотры в течение всего срока службы сальника.

В: Можно ли отремонтировать протекающий кабельный ввод или его необходимо заменить?

A: Незначительные утечки из-за ослабления соединений можно устранить путем правильной повторной затяжки. Однако если уплотнения повреждены или корпус треснул, для надежной и долговременной работы требуется полная замена.

В: Какую документацию необходимо вести при установке кабельных вводов?

A: Ведите учет установки с указанием значений крутящего момента, сертификатов материалов, условий окружающей среды, отчетов о проверках и истории отказов. Эти данные помогают прогнозировать сроки замены и подтверждают соответствие требованиям при проведении аудита.

-

Узнайте об уникальных погодных условиях сезона североамериканских муссонов и их влиянии на инфраструктуру. ↩

-

Изучите технику "5 причин" - простой, но мощный инструмент, позволяющий докопаться до первопричины проблемы. ↩

-

Узнайте, как использовать диаграмму Фишбоун (или диаграмму Исикавы) для мозгового штурма потенциальных причин проблемы. ↩

-

Поймите химический процесс расщепления полимерной цепи и то, как ультрафиолетовое излучение разрушает пластмассы. ↩

-

Узнайте о принципах предиктивного технического обслуживания (PdM) и о том, как оно использует данные для прогнозирования отказов оборудования. ↩