Мастерские по сборке панелей тратят тысячи часов на неэффективную установку кабельных вводов. Медленные процессы снижают рентабельность и задерживают поставки заказчикам.

Этот цех по производству панелей добился ускорения установки кабельных вводов на 40% за счет применения комплектов вводов предварительного размера, стандартизированных процедур затяжки и оптимизированной планировки рабочего пространства, что позволило сократить трудозатраты на $180 000 в год и исключить повторную обработку.

Когда Хассан позвонил мне прошлой весной, его работа по созданию панелей тонула в неэффективности. "Чак, мои техники тратят больше времени на выбор и установку кабельных вводов, чем на подключение панелей", - пожаловался он.

Оглавление

- Во сколько обошелся магазину первоначальный процесс установки?

- Какие конкретные изменения обеспечили наибольшую экономию времени?

- Как стандартизация повысила скорость и качество?

- Каковы измеримые результаты после 6 месяцев внедрения?

Во сколько обошелся магазину первоначальный процесс установки?

Понимание базовой неэффективности позволяет выявить, где можно добиться наибольших улучшений.

Первоначальный процесс установки кабельных вводов занимал 12 минут на один ввод с частотой переделки 15%, что обходилось щитовому цеху из 50 человек в $280 000 в год, а также приводило к задержкам поставок и проблемам с качеством.

Кошмар неэффективности

ООО "Электрические системы Хасана" строит индивидуальные панели управления1 для промышленной автоматизации. Посетив их производственный комплекс площадью 15 000 кв. футов в Дубае, я воочию убедился, что здесь царит хаос.

Оригинальная разбивка процесса:

- Выбор сальника: 3 минуты поиска в корзинах

- Проверка размера: 2 минуты на измерение и проверку

- Сбор инструментов: 1,5 минуты на поиск подходящих инструментов

- Установка: 4 минуты фактической работы по сборке

- Проверка качества: 1,5 минуты Проверка и тестирование

- Общее время: 12 минут на гланды

Скрытые траты времени:

- Пешие прогулки к складским помещениям (150 метров в обе стороны)

- Поиск в смешанных инвентарных корзинах

- Многократное измерение кабелей

- Использование неправильных инструментов и перезагрузка

- Исправление ошибок при установке

Математика, скрывающаяся за безумием

Магазин Хассана устанавливает около 2 000 кабельных вводов ежемесячно в рамках 40 действующих проектов.

Ежемесячный анализ трудовых ресурсов:

- Всего желез: 2 000 шт.

- Время на одну железу: 12 минут

- Общее количество часов работы: 400 часов

- Стоимость рабочей силы: $35/час (включая накладные расходы)

- Ежемесячная стоимость: $14,000

- Годовая стоимость: $168,000

Влияние переделки:

- Количество переработок: 15% (300 желез/месяц)

- Дополнительное время: 8 минут на переделку

- Часы работы: 40 часов/месяц

- Стоимость переработки: $1,400/month ($16,800/year)

- Время проверки качества: 60 часов в месяц ($25,200/год)

Общая годовая стоимость установки: $210,000

Последствия

Но реальные затраты были связаны не только с трудовыми ресурсами. Неэффективность Хасана создавала множество проблем:

Влияние на клиентов:

- Задержки с доставкой: 20% проектов, отгруженных с опозданием

- Жалобы на качество: 8% процент отказов клиентов

- Затраты на переделку: $50 000 ежегодных гарантийных случаев

- Потерянный бизнес: 3 клиента сменили поставщика

Влияние на сотрудников:

- Уровень разочарования: Высокая текучесть кадров в монтажной бригаде

- Расходы на сверхурочную работу: 15% Премия за срочную работу

- Учебная нагрузка: Постоянное переобучение в связи с текучестью кадров

- Проблемы морали: Техники чувствовали себя непродуктивно

"Мои лучшие техники тратили больше времени на поиск деталей, чем на сборку панелей", - сказал мне Хассан. "Что-то нужно было менять".

Аналогичная борьба Давида

Примерно в то же самое время с аналогичными проблемами столкнулась и мастерская Дэвида по производству панелей в Германии. Его предприятие, состоящее из 30 человек, уступало контракты более быстрым конкурентам.

Болевые точки Дэвида:

- Время установки: 14 минут на гланды (хуже, чем у Хассана!)

- Хаос в инвентаре: 200+ различных типов сальников в наличии

- Неэффективность инструмента: Личные наборы инструментов техников

- Вопросы качества: 22% скорость переработки кабельных вводов

"Мы тонули в собственной сложности", - признался Дэвид. "В каждом проекте использовались разные типы железа, и никто не мог быстро ничего найти".

Какие конкретные изменения обеспечили наибольшую экономию времени?

При систематическом внедрении небольшие усовершенствования процессов превращаются в масштабное повышение эффективности.

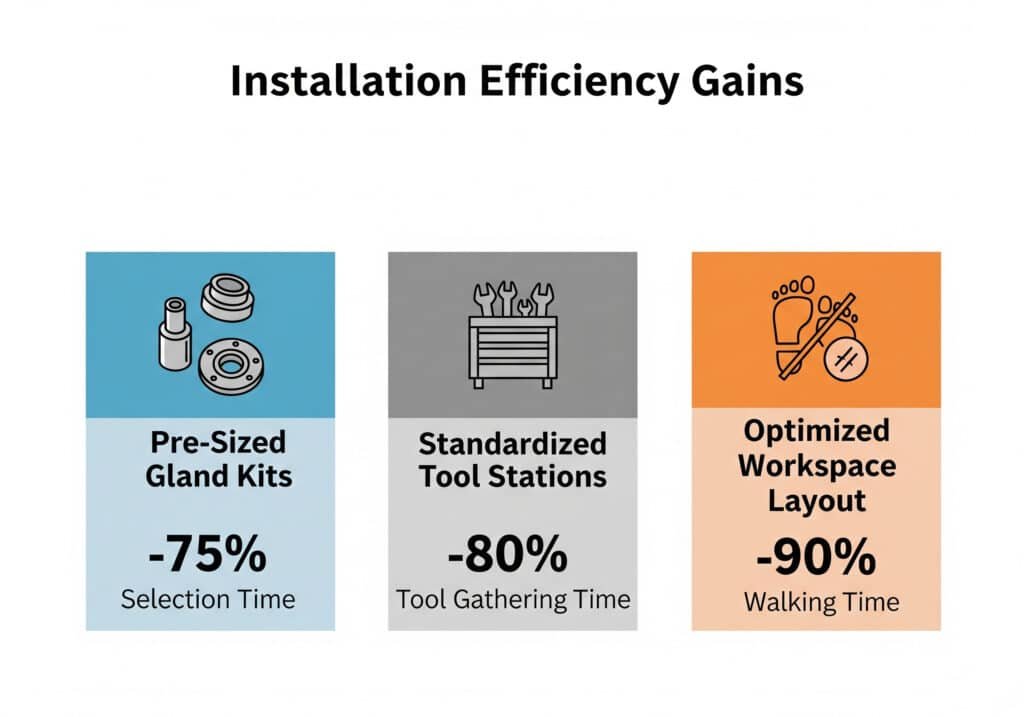

Предварительно подобранные комплекты сальников сократили время подбора на 75%, стандартизированные инструментальные станции сократили время сбора инструмента на 80%, а оптимизированная планировка рабочего пространства позволила сократить время ходьбы при монтаже на 90%.

Изменение #1: Наборы сальников с предварительными размерами

Самый большой прорыв был достигнут благодаря отказу от принятия решений во время установки.

Система Kit:

- Набор A: Нейлоновые сальники M12-M16 (80% приложений)

- Набор B: Латунные сальники M20-M25 (15% применения)

- Набор C: Сальники из нержавеющей стали M32+ (5% для применения)

- Специальный набор: Взрывозащищенные и морские сальники

Содержание набора (пример - набор A):

- 20x нейлоновые сальники M12 с уплотнениями

- 15x нейлоновые сальники M16 с уплотнениями

- 10x нейлоновые сальники M20 с уплотнениями

- Ассортимент контргаек

- Инструкции по установке

- Контрольный список качества

Экономия времени:

- До: 3 минуты выбора + 2 минуты проверки = 5 минут

- После: 30 секунд Выбор комплекта = 0,5 минуты

- Сбережения: 4,5 минуты на сальник (37,5% общего времени)

Изменение #2: Стандартизированные инструментальные станции

Мы полностью исключили игру в поиск инструментов.

Дизайн инструментальной станции:

- Расположение: Один на 4 верстака (максимальный радиус действия 5 м)

- Содержание: Все инструменты, необходимые для установки кабельных вводов

- Организация: Теневые доски с контурами инструментов

- Техническое обслуживание: Ежедневная проверка и замена инструментов

Стандартный список инструментов:

- Калиброванный динамометрический ключ (диапазон 10-50 Нм)

- Инструменты для зачистки кабеля (несколько размеров)

- Резьбонарезные метчики и плашки

- Измерительные штангенциркули

- Щетки для чистки

- Дозатор для резьбового герметика

Экономия времени:

- До: 1,5 минуты на сбор инструментов

- После: 0,3 минуты до ближайшей станции

- Сбережения: 1,2 минуты на каждую железу (10% общего времени)

Изменение #3: Оптимизированная компоновка рабочей области

Мы перепроектировали весь производственный процесс, чтобы свести к минимуму перемещения.

Принципы компоновки:

- П-образные верстаки: Все на расстоянии вытянутой руки

- Бункеры для деталей с гравитационной подачей: Автоматическое пополнение запасов

- Встроенная система управления кабелями: Не запутывается кабель

- Качественные станции: Встроенное испытательное оборудование

Оптимизация рабочего процесса:

- Зона подготовки кабеля: Станция резки и зачистки

- Область монтажа сальников: Рабочее пространство установки

- Пункт проверки качества: Тестирование и документирование

- Укладка готовой продукции: Готовность к следующему этапу сборки

Экономия времени:

- До: 150 метров ходьбы на 10 желез

- После: 20 метров ходьбы на 10 желез

- Сбережения: 2 минуты на 10 желез (улучшение на 1,7%)

Изменение #4: Упрощенные процедуры установки

Мы создали безошибочные процедуры, которые избавили нас от необходимости думать.

Стандартная операционная процедура2:

- Выберите кабель: Измерение диаметра с помощью манометра "идет/не идет

- Выберите железу: Используйте диаметр кабеля для выбора из комплекта

- Подготовьте кабель: Зачистка до заданной длины (лазерная линейка)

- Установите сальник: Соблюдайте карту последовательности затяжки

- Испытательное уплотнение: Используйте стандартную процедуру испытания давлением

Наглядные пособия:

- Таблицы диаметров кабелей с цветовой кодировкой

- Иллюстрации последовательности крутящих моментов

- Примеры проверки на соответствие требованиям

- Блок-схемы поиска и устранения неисправностей

Экономия времени:

- До: 1,5 минуты на обдумывание и проверку

- После: 0,2 минуты после процедуры

- Сбережения: 1,3 минуты на каждую железу (11% общего времени)

Результаты внедрения Хасана

Хасан внедрял изменения поэтапно в течение 3 месяцев:

Этап 1 (месяц 1): Станции с инструментами

- Сокращение времени: 10% улучшение

- Повышение качества: 5% меньше ошибок

- Обратная связь с сотрудниками: "Наконец-то инструменты там, где они нужны!"

Фаза 2 (месяц 2): Готовые наборы

- Сокращение времени: 35% улучшение (кумулятивное)

- Повышение качества: 12% меньше ошибок

- Обороты товарных запасов: Улучшение с 6 до 12 раз в год

Этап 3 (месяц 3): Оптимизация макета

- Сокращение времени: Улучшение 42% (окончательное)

- Повышение качества: 18% меньше ошибок

- Удовлетворенность сотрудников: Значительно улучшилось

Как стандартизация повысила скорость и качество?

Устранение изменчивости позволяет создать предсказуемые, повторяющиеся процессы, которые уменьшают количество ошибок и увеличивают скорость.

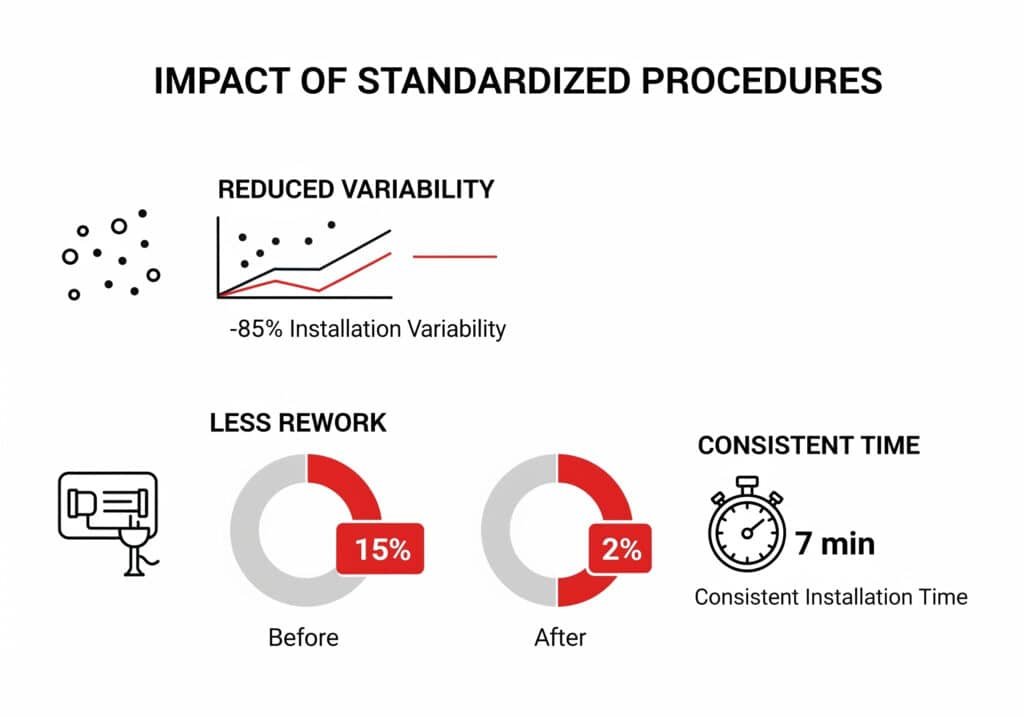

Стандартизированные процедуры позволили снизить вариативность установки на 85%, сократить количество переделок со 15% до 2%, а также обеспечить стабильное время установки в 7 минут для технических специалистов независимо от уровня их опыта.

Сила стандартизации процессов

До стандартизации у Хасана было 12 различных методов установки (по одному на каждого специалиста). После стандартизации все следуют одной и той же проверенной процедуре.

Элементы стандартизации:

1. Стандартизация материалов

- Сокращение с 200+ типов сальников до 25 стандартных типов

- Исключены сальники "под заказ" для приложений 90%

- Стандартизация 3 поставщиков вместо 12

- Создано список утвержденных поставщиков3 с соглашениями о качестве

2. Стандартизация инструментов

- Одна модель динамометрического ключа для всех станций

- Идентичные инструменты для зачистки кабеля во всем магазине

- Стандартизированное измерительное оборудование (одной марки/модели)

- Герметик для резьбы и чистящие средства

3. Стандартизация процедур

- Письменные инструкции по работе с фотографиями

- Стандартные последовательности крутящих моментов для каждого размера сальника

- Последовательные контрольные точки качества

- Единые требования к документации

Метрики улучшения качества

До стандартизации:

- Количество переработок: 15% (300 желез/месяц)

- Жалобы клиентов: 8 в месяц

- Гарантийные расходы: $4,200/месяц

- Время осмотра: 1,5 минуты на железу

После стандартизации:

- Количество переработок: 2% (40 желез/месяц)

- Жалобы клиентов: 1 в месяц

- Гарантийные расходы: $600/месяц

- Время осмотра: 0,5 минуты на каждую железу

Ускорение обучения

Стандартизация значительно улучшила подготовку новых технических специалистов:

Сравнение времени тренировки:

| Уровень мастерства | До (часы) | После (часы) | Улучшение |

|---|---|---|---|

| Базовая установка | 16 | 4 | 75% быстрее |

| Качественные процедуры | 8 | 2 | 75% быстрее |

| Устранение неполадок | 12 | 3 | 75% быстрее |

| Общее обучение | 36 | 9 | 75% быстрее |

Эффективность обучения:

- Производительность новых техников: Достижение эффективности 90% за 2 недели против 8 недель

- Коэффициенты ошибок: Новые технические специалисты сразу же достигли уровня ошибок <5%

- Уровни доверия: Более высокая удовлетворенность работой и удержание

Путешествие Дэвида по стандартизации

Дэвид внедрил подобную стандартизацию с еще более впечатляющими результатами:

Его подход:

- Типы сальников: Сокращение с 200 до 15 стандартных типов

- Поставщики: Консолидация с 8 до 2 предпочтительных поставщиков

- Процедуры: Создание наглядных рабочих инструкций на немецком и английском языках

- Обучение: Обязательная программа сертификации для всех техников

Результаты Дэвида:

- Время установки: Сокращение с 14 до 6,5 минут (улучшение 54%)

- Количество переработок: Снижение с 22% до 1,5%

- Удовлетворенность клиентов: Увеличение с 78% до 96%

- Текучесть кадров: Сокращение с 25% до 8% в год

"Стандартизация изменила всю нашу работу", - сообщает Дэвид. "За 4 месяца мы перешли от хаоса к точности как часы".

Комплексный эффект

Стандартизация дала неожиданные дополнительные преимущества:

Управление запасами:

- Уровень запасов: Сокращение на 60% при повышении доступности

- Устаревшие запасы: Ликвидировано $45 000 мертвых запасов

- Отношения с поставщиками: Более прочные партнерские отношения с меньшим количеством поставщиков

- Покупательная способность: Более выгодное ценообразование за счет консолидации объемов

Эффективность обслуживания:

- Обслуживание инструментов: Упрощенный вариант с идентичным оборудованием

- Запасные части: Уменьшение сложности и запасов

- Калибровка: Обтекаемая форма со стандартным оборудованием

- Замена: Ускоренный поиск идентичных инструментов

Каковы измеримые результаты после 6 месяцев внедрения?

Реальные результаты доказывают ценность систематического совершенствования процессов в панельном строительстве.

Через 6 месяцев магазин Хасана добился среднего времени установки 7,2 минуты (улучшение на 40%), уменьшения количества переделок на 2% (улучшение на 87%) и экономии труда на $180 000 в год при повышении удовлетворенности клиентов до 94%.

Отчет о работе Хасана за 6 месяцев

Время установки Результаты:

| Метрика | До | После | Улучшение |

|---|---|---|---|

| Среднее время на одну железу | 12,0 мин | 7,2 мин | 40% быстрее |

| Самый быстрый техник | 9,5 мин | 6,8 мин | 28% быстрее |

| Самый медленный техник | 16,2 мин | 8,1 мин | 50% быстрее |

| Изменчивость во времени (среднеквадратичное отклонение) | 3,2 мин | 0,7 мин | 78% более последовательный |

Улучшение качества:

| Метрика качества | До | После | Улучшение |

|---|---|---|---|

| Количество переработок | 15% | 2% | Уменьшение 87% |

| Жалобы клиентов | 8/месяц | 1/месяц | Уменьшение 87% |

| Гарантийные расходы | $4,200/месяц | $600/месяц | Уменьшение 86% |

| Урожайность первого прохода4 | 85% | 98% | Улучшение 15% |

Финансовое воздействие:

Экономия трудозатрат:

- Ежемесячная установка сальников: 2 000 шт.

- Экономия времени на каждом железе: 4,8 минуты

- Общая экономия в месяц: 160 часов

- Стоимость рабочей силы: $35/час

- Ежемесячные сбережения: $5,600

- Годовая экономия: $67,200

Экономия за счет сокращения объема работ:

- Сокращение объема работ: 260 желез/месяц (15% - 2%)

- Время на переделку: 8 минут

- Ежемесячная экономия времени: 35 часов

- Ежемесячные сбережения: $1,225

- Годовая экономия: $14,700

Экономия затрат на качество:

- Снижение затрат на гарантийное обслуживание: $3,600/мес.

- Экономия на годовой гарантии: $43,200

- Сокращение времени осмотра: 33 часа/месяц

- Экономия на ежегодных проверках: $13,860

Общая годовая экономия: $138,960

Эффект мультипликатора производительности

Улучшения создали положительную обратную связь:

Вовлечение сотрудников:

- Удовлетворенность работой: Увеличение с 6,2/10 до 8,7/10

- Коэффициент оборачиваемости: Сокращение с 18% до 6% в год

- Расходы на обучение: Сокращение на $25 000/год

- Сверхурочные: Сокращение общего количества часов со 15% до 5%

Влияние на клиентов:

- Своевременная доставка: Улучшено с 80% до 96%

- Удовлетворенность клиентов: Увеличен с 82% до 94%

- Повторный бизнес: Увеличение на 35%

- Привлечение новых клиентов: 8 новых счетов за 6 месяцев

Конкурентное преимущество:

- Поворот цитаты: Сокращение с 5 до 2 дней

- Производственные мощности: Увеличение 25% без увеличения численности персонала

- Маржа прибыли: Увеличение на 12% за счет повышения эффективности

- Доля рынка: Приобрели 3 аккаунта крупных конкурентов

Параллельный успех Дэвида

Немецкая операция Дэвида достигла аналогичных результатов:

Показатели Дэвида за 6 месяцев:

- Время установки: 14 минут → 6,5 минут (улучшение 54%)

- Количество переработок: 22% → 1,5% (улучшение на 93%)

- Годовая экономия: €195,000 ($210,000)

- Удержание клиентов: Улучшено с 75% до 92%

"Эти результаты превзошли наши самые смелые ожидания", - сообщил Дэвид. "Мы стали самым быстрым производителем панелей в нашем регионе, и клиенты это замечают".

Расчет окупаемости инвестиций Хасана

Инвестиции в реализацию:

- Инструментальные станции: $15,000 (5 станций × $3,000)

- Изменение макета: $25 000 (изменение конфигурации верстака)

- Программа обучения: $8,000 (разработка процедуры + время на обучение)

- Реорганизация запасов: $5,000 (установка комплекта + маркировка)

- Общие инвестиции: $53,000

Ежегодные льготы:

- Экономия труда: $67,200

- Сокращение объема работ: $14,700

- Улучшение качества: $57,060

- Повышение производительности труда: $45,000 (увеличенная мощность)

- Общие годовые выплаты: $183,960

Расчет рентабельности инвестиций:

- Срок окупаемости5: 3,5 месяца

- Годовая рентабельность инвестиций: 347%

- 3-летняя NPV: $498,880

"Это была лучшая инвестиция, которую мы когда-либо делали", - заключил Хассан. "Улучшения окупились менее чем за 4 месяца, и мы продолжаем наблюдать, как выгода увеличивается с каждым месяцем" 😉 .

Заключение

Этот пример доказывает, что систематическое совершенствование процесса установки кабельных вводов дает измеримые результаты, которые преобразуют работу панельных зданий.

Вопросы и ответы об эффективности установки панельных цехов

В: Сколько времени потребуется на внедрение этих мер по повышению эффективности?

A: Полное внедрение занимает 3-4 месяца при поэтапном внедрении. Для достижения максимальной эффективности можно внедрить инструментальные станции за 2 недели, комплекты предварительных размеров - за 4 недели, а оптимизацию планировки - за 8-12 недель.

В: Каков минимальный размер магазина, при котором эти улучшения имеют смысл?

A: Любая мастерская, устанавливающая более 500 кабельных вводов в месяц, получит положительный эффект от окупаемости инвестиций. Небольшие мастерские могут сначала внедрить стандартизацию инструментов и процедур, а затем, по мере роста объемов, добавить другие улучшения.

В: Как вы справляетесь с особыми требованиями клиентов, которые не подходят к стандартным комплектам?

A: Поддерживайте набор для "специальных проектов" с менее распространенными типами железа. Отслеживайте использование, чтобы выявить элементы, которые следует перенести в стандартные комплекты. Стандартизация 90% при гибкости 10% дает хорошие результаты.

В: Какое обучение требуется техническим специалистам для освоения этих новых процедур?

A: Запланируйте 8 часов обучения для каждого специалиста: 2 часа в классе, 4 часа практических занятий, 2 часа установки под наблюдением. На каждом рабочем месте должны быть карточки с краткими справками и наглядные пособия.

В: Как вы поддерживаете постоянство, когда работает несколько смен?

A: Внедрение контрольных списков передачи смены, стандартизация процедур калибровки инструментов и назначение ответственных за качество в каждой смене. Регулярные аудиты обеспечивают последовательное соблюдение процедур во всех сменах.

-

Узнайте о назначении и конструкции специализированных панелей управления, используемых в системах промышленной автоматизации. ↩

-

Узнайте о лучших практиках создания и внедрения эффективных стандартных операционных процедур (СОП) для производственных процессов. ↩

-

Понять цель и преимущества использования списка утвержденных поставщиков (AVL) в цепочке поставок и управлении качеством. ↩

-

Узнайте, как рассчитать выход первого прохода (FPY), критический показатель для оценки качества и эффективности производства. ↩

-

Изучите формулу и методику расчета срока окупаемости для оценки рентабельности капитальных вложений. ↩