Коррозионные повреждения кабельных вводов приводят к катастрофическим простоям систем, угрозе безопасности и миллионным затратам на замену, которые можно было бы предотвратить благодаря правильному пониманию электрохимических процессов и выбору материалов. Инженеры часто недооценивают механизмы коррозии, что приводит к преждевременным отказам в морской, химической и промышленной среде, где агрессивные условия ускоряют разрушение материала. Неправильный выбор материала приводит к гальванической коррозии, коррозионному растрескиванию под напряжением и воздействию окружающей среды, что нарушает как электрическую, так и механическую целостность.

Понимание химии коррозии показывает, что при выборе материала необходимо учитывать гальваническую совместимость, условия воздействия окружающей среды и разность электрохимических потенциалов. Правильный выбор сплава и обработка поверхности обеспечивают в 10-50 раз больший срок службы в коррозионных средах. Всесторонний анализ коррозии обеспечивает оптимальный выбор материала для максимальной долговечности.

Проанализировав коррозионные разрушения более 5000 кабельных вводов, установленных на морских судах, в химической промышленности и на шельфе, я определил критические электрохимические факторы, которые определяют характеристики и долговечность материала. Позвольте мне поделиться всеобъемлющей наукой о коррозии, которая поможет вам выбрать материал и обеспечить исключительную долговечность в самых агрессивных средах.

Оглавление

- Понимание фундаментальной химии коррозии в кабельных вводах

- Как различные материалы реагируют на коррозионную среду

- Гальваническая коррозия: Скрытая угроза в системах из нескольких материалов

- Передовые методы обработки поверхности и защитные покрытия

- Вопросы и ответы о предотвращении коррозии при использовании кабельных вводов

Понимание фундаментальной химии коррозии в кабельных вводах

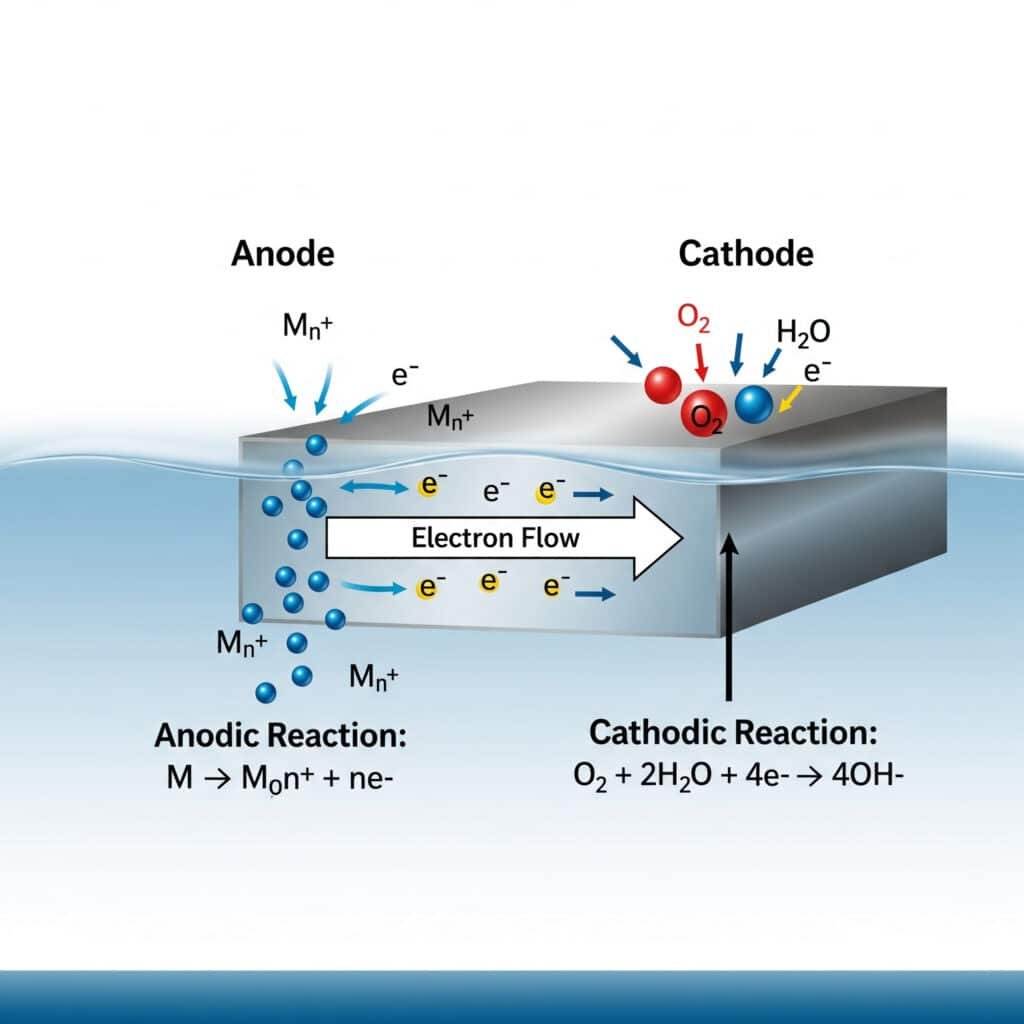

Коррозия по своей сути является электрохимический процесс1 когда металлы теряют электроны и возвращаются в свое естественное окисленное состояние, причем скорость и механизм зависят от свойств материала и условий окружающей среды.

Коррозия возникает, когда металлы выступают в роли анодов в электрохимических ячейках, теряя электроны с образованием ионов металла, в то время как кислород или другие окислители принимают электроны на катодных участках, причем процесс ускоряется под воздействием электролитов, температуры и pH, обычно встречающихся в промышленной среде. Понимание этих механизмов позволяет разработать эффективные стратегии профилактики.

Основы электрохимии

Основные коррозионные реакции:

- Анодная реакция: M → M^n+ + ne^- (окисление металла)

- Катодная реакция: O₂ + 4H^+ + 4e^- → 2H₂O (восстановление кислорода, кислотный)

- Катодная реакция: O₂ + 2H₂O + 4e^- → 4OH^- (восстановление кислорода, щелочь)

- Общий процесс: Растворение металлов в сочетании с потреблением электронов

Термодинамические движущие силы:

- Стандартные электродные потенциалы: Определите склонность к коррозии

- Гальваническая серия2: Практическое ранжирование благородства в морской воде

- Диаграммы Пурбе3: Взаимосвязь рН и потенциальной стабильности

- Изменение свободной энергии: Термодинамическая благоприятность реакций коррозии

Факторы окружающей среды, влияющие на коррозию

Состав электролита:

- Концентрация хлорида: Агрессивный анион, разрушающий пассивные пленки

- Уровень pH: Влияет на стабильность металла и образование продуктов коррозии

- Растворенный кислород: Основной катодный реактив в нейтральных/щелочных условиях

- Температура: Ускоряет кинетику реакции (двукратное ускорение на 10°C)

- Проводимость: Более высокая ионная сила увеличивает ток коррозии

Физические факторы окружающей среды:

- Уровень влажности: Необходим для электрохимических реакций

- Температурная цикличность: Термический стресс влияет на защитные пленки

- Ультрафиолетовое облучение: Разрушает органические покрытия и полимеры

- Механический стресс: Ускоряет коррозию за счет концентрации напряжений

- Условия в расщелинах: Дифференциальная аэрация создает агрессивную локальную среду

Работая с Дэвидом, инженером по техническому обслуживанию крупного нефтехимического предприятия в Техасе, мы расследовали случаи отказа кабельных вводов в установках по переработке серы. Воздействие сероводорода вызывало быструю коррозию стандартных сальников из нержавеющей стали. Наш анализ коррозии показал, что переход на супердуплексную нержавеющую сталь (UNS S32750) устранил отказы и увеличил срок службы с 2 лет до 15 с лишним лет.

Механизмы коррозии в кабельных вводах

Равномерная коррозия:

- Механизм: Равномерная потеря металла на открытых поверхностях

- Тарифные факторы: Состав материала, агрессивность окружающей среды

- Предсказуемость: Относительно предсказуемо на основе данных о скорости коррозии

- Профилактика: Правильный выбор материала, защитные покрытия

Локализованная коррозия:

- Точечная коррозия: Концентрированная атака с глубоким проникновением

- Щелевая коррозия: Агрессивные условия в замкнутых пространствах

- Коррозионное растрескивание под напряжением4: Комбинированные нагрузки и коррозионная среда

- Межкристаллитная коррозия: Атака по границам зерен в сенсибилизированных сплавах

Коррозионное поведение в зависимости от материала

| Материал | Основные режимы коррозии | Критические среды | Защитные механизмы |

|---|---|---|---|

| Углеродистая сталь | Равномерный, точечный | Морской, кислотный | Покрытия, катодная защита |

| Нержавеющая сталь 316 | Точечная коррозия, трещины | Хлоридные растворы | Пассивная пленка, правильный выбор марки |

| Алюминиевые сплавы | Питтинг, гальванический | Морской, щелочной | Анодирование, выбор сплава |

| Латунь | Децинкрустация, SCC | Аммиак, стресс | Ингибированные сплавы, снятие напряжения |

| Инконель 625 | Минимальная коррозия | Экстремальные условия | Пленка оксида хрома |

Как различные материалы реагируют на коррозионную среду

При выборе материала необходимо учитывать конкретные механизмы коррозии и условия окружающей среды, чтобы обеспечить оптимальную производительность и долговечность.

Различные материалы демонстрируют совершенно разную коррозионную стойкость, основанную на их химическом составе, микроструктуре и способности образовывать защитные поверхностные пленки: нержавеющие стали полагаются на пассивность оксида хрома, алюминий образует защитные оксидные слои, а специальные сплавы используют несколько легирующих элементов для усиления защиты. Понимание взаимодействия материала и окружающей среды помогает сделать оптимальный выбор.

Анализ характеристик нержавеющей стали

Аустенитные нержавеющие стали (серия 300):

- Состав 316L: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0.03% C

- Устойчивость к коррозии: Отлично работает в большинстве сред, ограниченно в высокохлоридных средах

- Устойчивость к питтингу: PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Критически важные приложения: Морская промышленность, пищевая промышленность, обработка химических веществ

- Ограничения: Точечная коррозия под действием хлоридов при температуре выше 60°C, коррозионное растрескивание под напряжением

Дуплексные нержавеющие стали:

- 2205 состав: 22% Cr, 5% Ni, 3% Mo, сбалансированный феррит/аустенит

- Устойчивость к коррозии: Превосходит 316L, отличная устойчивость к хлоридам

- Устойчивость к питтингу: PREN ≈ 35, значительно выше, чем у аустенитных марок

- Механические свойства: Повышенная прочность, лучшая коррозионная стойкость под напряжением

- Приложения: Морские работы, химическая обработка, высокохлоридные среды

Супердуплексные нержавеющие стали:

- 2507 состав: 25% Cr, 7% Ni, 4% Mo, добавка азота

- Устойчивость к коррозии: Исключительная производительность в агрессивных средах

- Устойчивость к питтингу: PREN ≈ 42, подходит для тяжелых условий эксплуатации

- Соображения, связанные с затратами: В 3-5 раз дороже 316L, что оправдано для критически важных применений

- Приложения: Системы морской воды, химическая обработка, морские платформы

Работая с Хасаном, который управляет контролем коррозии на крупном опреснительном заводе в Саудовской Аравии, мы оценили эффективность кабельных вводов в высокотемпературной среде морской воды. Стандартная нержавеющая сталь 316L показала точечные разрушения в течение 6 месяцев. Наши кабельные вводы из супердуплекса 2507 прослужили более 5 лет без каких-либо проблем с коррозией, несмотря на агрессивное воздействие морской воды температурой 80°C.

Коррозионные характеристики алюминиевых сплавов

Алюминий 6061-T6:

- Состав: 1% Mg, 0.6% Si, сбалансированный алюминий

- Механизм коррозии: Защитная пленка из оксида алюминия (Al₂O₃)

- Чувствительность к окружающей среде: Восприимчивость к точечной коррозии в растворах хлоридов

- Гальванические проблемы: Аноден к большинству металлов, требует изоляции

- Приложения: Аэрокосмическая, автомобильная, общепромышленная (не морская) промышленность

Алюминий 5083 морского класса:

- Состав: 4.5% Mg, повышенная коррозионная стойкость

- Устойчивость к коррозии: Превосходная производительность в морской среде

- Коррозия под напряжением: Устойчивость к SCC в морских условиях

- Сварочные соображения: Сохраняет коррозионную стойкость после сварки

- Приложения: Морские сооружения, оффшорное оборудование, судостроение

Анодированный алюминий Характеристики:

- Анодирование типа II: Оксидный слой толщиной 10-25 мкм, улучшенная защита от коррозии

- Анодирование по типу III: Твердое покрытие толщиной 25-100 мкм, превосходная прочность

- Обработка герметиком: Повышение коррозионной стойкости в агрессивных средах

- Улучшение производительности: Срок службы в 5-10 раз больше по сравнению с голым алюминием

- Ограничения: Повреждение покрытия подвергает субстрат ускоренной коррозии

Характеристики специальных сплавов

Инконель 625 (UNS N06625):

- Состав: 58% Ni, 20-23% Cr, 8-10% Mo, 3.6% Nb

- Устойчивость к коррозии: Исключительная производительность в экстремальных условиях

- Температурные возможности: Сохраняет свои свойства до 650°C

- Химическая стойкость: Устойчивость к кислотам, щелочам, окислительным веществам

- Фактор стоимости: 10-15-кратная стоимость нержавеющей стали, оправданная для критических условий эксплуатации

Хастеллой C-276:

- Состав: 57% Ni, 16% Cr, 16% Mo, 4% W

- Устойчивость к коррозии: Превосходная эффективность в восстановлении кислот

- Универсальность: Отлично работает как в окислительных, так и в восстановительных средах

- Приложения: Химическая обработка, контроль загрязнения, обработка отходов

- Производительность: Практически невосприимчивы к коррозионному растрескиванию под напряжением

Гальваническая коррозия: Скрытая угроза в системах из нескольких материалов

Гальваническая коррозия возникает при электрическом соединении разнородных металлов в присутствии электролита, что приводит к ускоренной коррозии более активного металла.

Гальваническая коррозия может увеличить скорость коррозии в 10-100 раз при соединении несовместимых металлов, причем ее интенсивность зависит от разности потенциалов между материалами, соотношения площадей и проводимости электролита, что делает анализ совместимости материалов критически важным при разработке системы кабельных вводов. Правильный выбор материала предотвращает катастрофические гальванические разрушения.

Гальванические ряды и совместимость

Гальванический ряд в морской воде (от наиболее до наименее благородных):

- Платина, золото - Высококатодные (защищенные)

- Инконель 625, Хастеллой C - Превосходное дворянство

- Нержавеющая сталь 316 (пассивная) - Хорошее благородство в пассивном состоянии

- Медь, бронза - Умеренное дворянство

- Латунь - Умеренная активность

- Углеродистая сталь - Активный (легко корродирует)

- Алюминиевые сплавы - Высокоактивный

- Цинк - Самый активный (жертвенный)

Рекомендации по совместимости:

- Безопасные комбинации: Материалы в пределах разности потенциалов 0,25 В

- Зона осторожности: Разница 0,25-0,50 В, требуется оценка

- Опасные комбинации: Разница >0,50 В, избегайте прямого контакта

- Зональные эффекты: Большое соотношение катода и маленького анода ускоряет коррозию

- Эффект расстояния: Гальванический ток уменьшается с увеличением расстояния между ними

Примеры гальванической коррозии в реальном мире

Пример 1: Алюминиевые кабельные вводы со стальными корпусами

- Проблема: Алюминиевые сальники быстро ржавеют при монтаже на стальные панели

- Механизм: Алюминий аноден к стали, ускоренное растворение

- Решение: Изолирующие шайбы из нержавеющей стали, диэлектрические покрытия

- Результат: Увеличенный срок службы от 6 месяцев до 5+ лет

Пример 2: Латунные сальники с алюминиевыми кабелями

- Проблема: Алюминиевые кабельные наконечники корродируют на стыке с латунным сальником

- Механизм: Алюминий аноден к латуни, концентрированная атака в месте соединения

- Решение: Луженые алюминиевые наконечники, антикоррозийные составы

- Результат: Устранение гальванической коррозии, сохранение целостности электропроводки

Работая с Марией, инженером по коррозии крупного оператора морских ветряных электростанций, мы решили проблему гальванической коррозии между алюминиевыми кабельными вводами и стальными конструкциями башен. Первоначальный проект показал сильную коррозию алюминия в течение 18 месяцев. Наше решение с использованием сальников из нержавеющей стали 316L с надлежащей изоляцией устранило гальваническое воздействие и обеспечило 25-летний срок службы конструкции.

Стратегии предотвращения гальванической коррозии

Подходы к выбору материала:

- Совместимые материалы: Используйте металлы, близкие по гальваническому ряду

- Жертвенная защита: Преднамеренное использование более активных материалов в качестве анодов

- Системы из благородных материалов: Используйте коррозионностойкие сплавы.

- Системы покрытий: Изолируйте разнородные металлы защитными барьерами

Дизайнерские решения:

- Электрическая изоляция: Непроводящие прокладки, втулки, покрытия

- Оптимизация соотношения площадей: Минимизация площади анода по отношению к катоду

- Проектирование дренажа: Предотвращает накопление электролита в щелях

- Доступность: Конструкция, обеспечивающая доступ для осмотра и обслуживания

Факторы окружающей среды, влияющие на гальваническую коррозию

| Окружающая среда | Электропроводность электролита | Гальванический риск | Приоритет профилактики |

|---|---|---|---|

| Морские/морские воды | Очень высокий | Экстрим | Критически важно - использовать совместимые материалы |

| Промышленность/Химия | Высокий | Тяжелые | Важно - требуется изоляция |

| Городской/загрязненный | Умеренный | Умеренный | Рекомендации - меры защиты |

| Сельская/сухая | Низкий | Минимум | Базовые - стандартные практики, адекватные |

Передовые методы обработки поверхности и защитные покрытия

Поверхностная обработка и покрытия обеспечивают дополнительную защиту от коррозии помимо выбора основного материала, часто продлевая срок службы в 5-20 раз.

Передовые методы обработки поверхности, включая гальванику, конверсионные покрытия и органические системы, создают барьерную защиту и изменяют электрохимию поверхности, предотвращая возникновение коррозии, а правильный выбор и применение обеспечивают десятилетия защиты в агрессивных средах. Понимание механизмов покрытия обеспечивает оптимальные стратегии защиты.

Гальванические установки

Цинковое покрытие:

- Механизм: Жертвенная защита стальных оснований

- Толщина: 5-25 мкм обычно, толще для тяжелых условий эксплуатации

- Производительность: 1-5 лет защиты в зависимости от условий окружающей среды

- Приложения: Общепромышленные, умеренные коррозионные среды

- Ограничения: Ограниченные температурные возможности (<100°C)

Никелевое покрытие:

- Механизм: Барьерная защита с отличной коррозионной стойкостью

- Толщина: 10-50 мкм для защиты от коррозии

- Производительность: 10-20 лет в умеренных условиях

- Приложения: Морские, химические, декоративные

- Преимущества: Твердая поверхность, износостойкость, термостойкость

Хромовое покрытие:

- Механизм: Очень твердая, устойчивая к коррозии поверхность

- Типы: Декоративный (тонкий) и твердый хром (толстый)

- Производительность: Исключительная долговечность в агрессивных средах

- Приложения: Гидравлические системы, химическая обработка, износостойкость

- Экологические проблемы: Нормативы по гексавалентному хрому

Конверсионные покрытия

Хроматное преобразование (алюминий):

- Механизм: Химическое преобразование поверхности алюминия в хроматную пленку

- Производительность: Отличная защита от коррозии и адгезия краски

- Толщина: 1-5 мкм, от прозрачного до золотистого цвета

- Приложения: Аэрокосмические, военные, высокопроизводительные требования

- Правила: Ограничения RoHS способствуют развитию альтернативных методов лечения

Преобразование фосфатов (сталь):

- Механизм: Образование кристаллов фосфатов железа/цинка/марганца

- Производительность: Отличная основа для лакокрасочных систем, умеренная самостоятельная защита

- Приложения: Автомобильная промышленность, производство бытовой техники, общее производство

- Преимущества: Улучшенная адгезия краски, смазывание при входе в эксплуатацию

- Процесс: Кислотная очистка, фосфатирование, нейтрализация, сушка

Анодирование (алюминий):

- Тип II: 10-25 мкм, декоративная и умеренная защита

- Тип III: 25-100 мкм, твердое покрытие для тяжелых условий эксплуатации

- Уплотнение: Значительно повышает коррозионную стойкость

- Производительность: 10-25 лет в морской среде при надлежащей герметизации

- Приложения: Архитектурная, морская, аэрокосмическая промышленность, электроника

Системы органических покрытий

Порошковые покрытия:

- Химия: Эпоксидные, полиэфирные, полиуретановые, гибридные системы

- Применение: Электростатическое напыление, термическое отверждение

- Производительность: Отличная прочность, химическая стойкость

- Толщина: 50-150 мкм обычно

- Преимущества: Соответствие экологическим нормам, отличное качество отделки

Системы жидких красок:

- Грунтовки: Цинк, эпоксидная смола, полиуретан для защиты от коррозии

- Верхние покрытия: Полиуретан, фторполимер для устойчивости к атмосферным воздействиям

- Дизайн системы: Несколько слоев для максимальной защиты

- Производительность: 15-25 лет при правильном проектировании системы

- Приложения: Морские, химические, архитектурные, промышленные

Совместно со специалистами по покрытиям компании Bepto Connector мы разработали многослойную систему защиты кабельных вводов для морских приложений: эпоксидный грунт с высоким содержанием цинка, промежуточное эпоксидное покрытие и фторполимерное верхнее покрытие. Эта система обеспечивает 25+ летнюю защиту в морских условиях, значительно превосходя однослойные покрытия.

Критерии выбора покрытия

Экологические соображения:

- Химическое воздействие: Требования к стойкости к кислотам, щелочам, растворителям

- Диапазон температур: Пределы рабочих и пиковых температур

- Ультрафиолетовое облучение: Для наружного применения требуются системы, устойчивые к ультрафиолетовому излучению

- Механические требования: Требования к истиранию, ударам, гибкости

- Электрические свойства: Проводимость в сравнении с требованиями к изоляции

Требования к производительности:

- Срок службы: 5-25 лет в зависимости от критичности приложения

- Доступ к обслуживанию: Целесообразность и частота повторного покрытия

- Первоначальная стоимость: Стоимость системы покрытия в сравнении с эксплуатационными характеристиками

- Стоимость жизненного цикла: Общая стоимость, включая обслуживание и замену

- Соблюдение нормативных требований: Правила охраны окружающей среды и техники безопасности

Обеспечение качества покрытий

Стандарты подготовки поверхности:

- Стандарты SSPC/NACE[^5]: Требования к чистоте поверхности

- Требования к профилю: Шероховатость поверхности для адгезии

- Контроль загрязнения: Масло, соль, удаление влаги

- Условия окружающей среды: Температура, влажность во время применения

- Контроль качества: Протоколы проверок и испытаний

Тестирование производительности:

- Испытание солевым туманом: ASTM B117, оценка ускоренной коррозии

- Циклические испытания: ASTM D5894, реалистичное моделирование окружающей среды

- Испытание на адгезию: Испытание на целостность покрытия с помощью поперечного разреза и отрыва

- Измерение толщины: Однородность покрытия и соответствие спецификациям

- Полевой мониторинг: Долгосрочная проверка работоспособности

В компании Bepto Connector мы понимаем, что предотвращение коррозии требует всестороннего понимания электрохимических процессов, совместимости материалов и факторов окружающей среды. Наши передовые методы выбора материалов, обработки поверхностей и программы обеспечения качества гарантируют исключительную коррозионную стойкость и длительный срок службы в самых агрессивных средах.

Заключение

Коррозионная химия в значительной степени определяет долговечность кабельных вводов благодаря электрохимическим процессам, которые можно контролировать с помощью правильного выбора материала, анализа гальванической совместимости и усовершенствованной обработки поверхности. Понимание этих механизмов позволяет инженерам разрабатывать кабельные вводы, обеспечивающие в 10-50 раз больший срок службы в коррозионных средах.

Для достижения успеха требуется всесторонний анализ условий окружающей среды, совместимости материалов и стратегий защиты, а не полагаться только на общие спецификации. Компания Bepto Connector, благодаря глубокому пониманию науки о коррозии и обширному опыту работы, гарантирует, что вы получите кабельные вводы, оптимизированные для исключительной долговечности в вашей конкретной коррозионной среде.

Вопросы и ответы о предотвращении коррозии при использовании кабельных вводов

Вопрос: Как определить, какой материал кабельного ввода лучше всего подходит для моей коррозионной среды?

A: Проанализируйте конкретную среду, включая температуру, pH, химическое воздействие и уровень хлоридов, а затем ознакомьтесь с данными гальванических серий и таблицами совместимости материалов. Для морской среды оптимальными характеристиками обладают супердуплексная нержавеющая сталь или инконель, а для химической обработки могут потребоваться сплавы Hastelloy или другие специальные сплавы.

В: Что такое гальваническая коррозия и как ее предотвратить при монтаже кабельных вводов?

A: Гальваническая коррозия возникает при электрическом соединении разнородных металлов в электролите, вызывая ускоренную коррозию более активного металла. Для ее предотвращения используйте совместимые материалы (в пределах разности потенциалов 0,25 В), электрическую изоляцию с помощью непроводящих прокладок или защитных покрытий для разрыва гальванической цепи.

Вопрос: Насколько увеличит срок службы кабельных вводов правильный выбор материала?

A: Правильный выбор материала может продлить срок службы в 10-50 раз в зависимости от условий окружающей среды. Например, переход с углеродистой стали на супердуплексную нержавеющую сталь в морской воде может увеличить срок службы с 1-2 лет до 25+ лет, а современные покрытия могут обеспечить дополнительное улучшение в 5-20 раз.

Вопрос: Стоит ли обработка поверхности и нанесение покрытий дополнительных затрат на защиту от коррозии?

A: Да, обработка поверхности обычно стоит на 10-30% дороже изначально, но может продлить срок службы в 5-20 раз, обеспечивая отличную окупаемость инвестиций. Например, анодированный алюминий стоит на 20% дороже, чем голый алюминий, но служит в 10 раз дольше в морской среде, что приводит к значительной экономии средств на протяжении всего жизненного цикла.

В: Как я могу убедиться, что мои кабельные вводы будут устойчивы к коррозии в моем конкретном случае?

A: Запросите данные о коррозионных испытаниях в конкретных условиях, проведите пилотные установки для проверки в полевых условиях, выбирайте материалы, зарекомендовавшие себя в аналогичных областях применения, и рассмотрите возможность ускоренных коррозионных испытаний (солевой туман, циклические испытания) для проверки характеристик перед полным развертыванием.

-

Узнайте об основах электрохимии - изучении химических реакций, в результате которых электроны перемещаются. ↩

-

Узнайте о ключевых отраслевых стандартах AMPP (ранее NACE/SSPC) для правильной подготовки поверхностей перед нанесением покрытий. ↩

-

Узнайте, как эти диаграммы потенциал/рН используются для предсказания термодинамической стабильности и коррозионного поведения металлов в водных растворах. ↩

-

Изучите этот механизм разрушения, когда сочетание растягивающего напряжения и коррозионной среды приводит к образованию трещин в восприимчивых материалах. ↩