Введение

Думаете, все изоляционные материалы для кабельных вводов одинаковы? Один электрический пробой под высоким напряжением может стоить миллионы в виде простоя и повреждения оборудования. Диэлектрическая прочность изоляционных материалов определяет, какое электрическое напряжение они могут выдержать до катастрофического разрушения, что делает это свойство критически важным для распределения электроэнергии, промышленной автоматизации и применения в опасных зонах.

Диэлектрическая прочность1 Изоляционные материалы для кабельных вводов сильно различаются: от 15-25 кВ/мм для стандартного нейлона до более 40 кВ/мм для специализированных фторполимеров, причем выбор материала напрямую влияет на безопасность системы, номинальное напряжение и долговременную надежность электроустановок. Понимание этих различий необходимо для правильного выбора материала и предотвращения дорогостоящих сбоев в работе электрооборудования.

В прошлом месяце Маркус, инженер-электрик солнечной электростанции в Аризоне, обратился к нам после того, как столкнулся с неоднократным нарушением изоляции в их объединительных коробках постоянного тока. Стандартные нейлоновые кабельные вводы, которые они использовали, не выдерживали высоких напряжений постоянного тока и перепадов температур в пустыне, что приводило к отслеживание2, карбонизации и, в конечном счете, отключения системы. Такое разрушение диэлектрика может привести к каскадному разрушению всей электрической системы, поэтому мы разработали комплексные протоколы испытаний для всех наших изоляционных материалов при различных напряжениях и условиях окружающей среды.

Оглавление

- Чем определяется диэлектрическая прочность материалов кабельных вводов?

- Как различные полимерные материалы соотносятся по электрическим характеристикам?

- Какие факторы окружающей среды влияют на эффективность изоляции с течением времени?

- Как тестируются и сертифицируются диэлектрические свойства кабельных вводов?

- Какие критические области применения требуют высокой диэлектрической прочности?

- Заключение

- Вопросы и ответы о диэлектрической проницаемости кабельных вводов

Чем определяется диэлектрическая прочность материалов кабельных вводов?

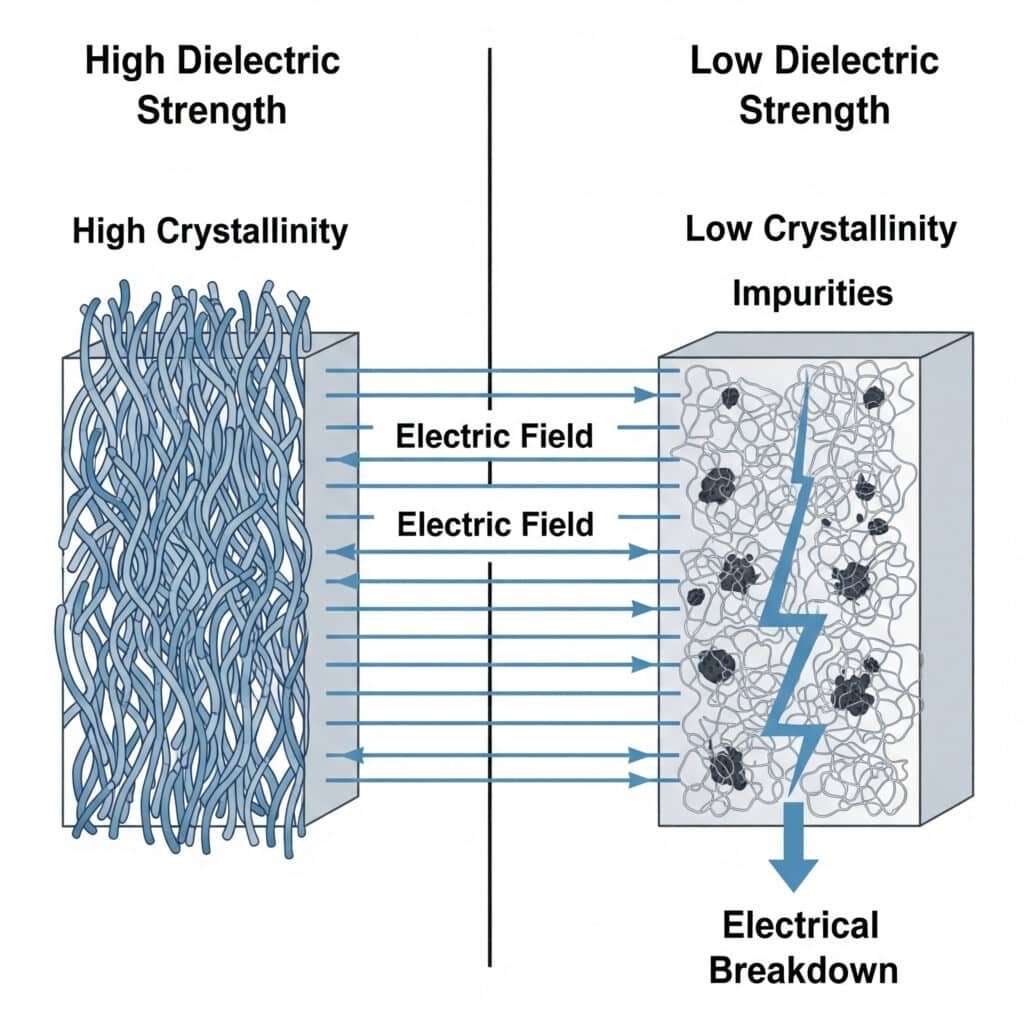

Диэлектрическая прочность материалов кабельных вводов определяется молекулярной структурой, чистотой материала, условиями обработки, уровнем кристалличности и наличием полярных групп. Все эти факторы в совокупности определяют способность материала противостоять электрическому пробою под действием высокого напряжения.

Наука, лежащая в основе диэлектрической проницаемости, включает в себя понимание того, как электрические поля взаимодействуют с полимерными цепями и как электроны движутся через изоляционные материалы.

Влияние молекулярной структуры

Архитектура полимерной цепи:

Расположение полимерных цепей напрямую влияет на диэлектрические характеристики. Линейные цепи с минимальным разветвлением обычно обеспечивают лучшие изоляционные свойства, чем сильно разветвленные структуры. В наших нейлоновых кабельных вводах используются тщательно отобранные марки полимеров с оптимизированной архитектурой цепей для обеспечения максимальной диэлектрической прочности.

Эффекты кристаллизации:

Кристаллические области в полимерах обычно обладают более высокой диэлектрической прочностью, чем аморфные. Степень кристалличности можно регулировать в процессе обработки для оптимизации электрических характеристик:

- Высокая кристалличность: Лучшая диэлектрическая прочность, но меньшая гибкость

- Низкая кристалличность: Более гибкие, но потенциально более низкое напряжение пробоя

- Сбалансированная кристалличность: Оптимальный компромисс для применения в кабельных вводах

Чистота и обработка материалов

Контроль примесей:

Даже следовые количества проводящих примесей могут резко снизить диэлектрическую прочность. Наш производственный процесс включает:

- Очистка сырья

- Обработка в чистых помещениях

- Контроль загрязнения на протяжении всего производства

- Электрические испытания готовой продукции

Влияние температуры обработки:

Повышенная температура обработки может разрушить полимерные цепи, снизив диэлектрическую прочность. Мы поддерживаем точный температурный контроль во время литья под давлением, чтобы сохранить свойства материала.

Основные электрические свойства

Основные электрические свойства, определяющие характеристики диэлектрика, включают:

| Недвижимость | Влияние на производительность | Типичные значения |

|---|---|---|

| Диэлектрическая прочность | Возможность пробивного напряжения | 15-45 кВ/мм |

| Объемное сопротивление3 | Сопротивление току утечки | 10¹²-10¹⁶ Ω⋅cm |

| Диэлектрическая постоянная | Распределение по полям | 2.5-4.5 |

| Коэффициент рассеивания | Потеря энергии | 0.001-0.05 |

Хасан, управляющий электроустановками на нескольких нефтехимических предприятиях в Кувейте, узнал о важности этих свойств, когда стандартные кабельные вводы вышли из строя во время плановых высоковольтных испытаний. Мы вместе работали над выбором высокоэффективных материалов с подтвержденными диэлектрическими свойствами, обеспечивая соответствие его электроустановок самым строгим стандартам электробезопасности.

Как различные полимерные материалы соотносятся по электрическим характеристикам?

Различные полимерные материалы имеют совершенно разные электрические характеристики: фторполимеры, такие как PTFE, обладают самой высокой диэлектрической прочностью (40+ кВ/мм), за ними следуют специализированные нейлоны (20-30 кВ/мм), а стандартные термопласты обычно обеспечивают 15-25 кВ/мм в зависимости от рецептуры и обработки.

Высокоэффективные материалы

Фторполимеры (PTFE, FEP, PFA):

Эти материалы представляют собой золотой стандарт электроизоляции:

- Диэлектрическая прочность: 40-60 кВ/мм

- Отличная химическая стойкость

- Широкий диапазон температур (от -200°C до +260°C)

- Практически полное отсутствие поглощения влаги

- Превосходная долгосрочная стабильность

Специализированные инженерные пластмассы:

Передовые составы, разработанные для электротехнических применений:

- Модифицированный нейлон: 25-35 кВ/мм

- Полифениленоксид (PPO): 30-40 кВ/мм

- Полиэфиримид (PEI): 25-30 кВ/мм

- Отличные механические свойства в сочетании с электрическими характеристиками

Стандартные промышленные материалы

Нейлон 6/6 и Нейлон 12:

Наши самые распространенные материалы для кабельных вводов обладают хорошими электрическими характеристиками:

- Стандартные марки: 15-20 кВ/мм

- Стеклонаполненные марки: 18-25 кВ/мм

- Огнестойкие марки: 12-18 кВ/мм

- Экономически эффективен для большинства применений

Полипропилен и полиэтилен:

Более дешевые варианты для специфических применений:

- Полипропилен: 20-25 кВ/мм

- ПНД: 18-22 кВ/мм

- Хорошая химическая стойкость

- Ограниченный диапазон температур

Критерии выбора материала

Требования к номинальному напряжению:

- Низкое напряжение (<1 кВ): Стандартный нейлон подходит

- Среднее напряжение (1-35 кВ): Усовершенствованный нейлон или инженерные пластмассы

- Высокое напряжение (>35 кВ): Фторполимеры или специализированные соединения

Экологические соображения:

- Применение внутри помещений: Часто достаточно стандартных материалов

- Применение на открытом воздухе: Требуются материалы с УФ-стабилизацией

- Химическое воздействие: Предпочтение отдается фторполимерам

- Высокая температура: Необходимы термостабилизированные составы

Анализ соотношения производительности и затрат

| Категория материала | Относительная стоимость | Диэлектрическая прочность | Лучшие приложения |

|---|---|---|---|

| Стандартный нейлон | 1x | 15-20 кВ/мм | Общепромышленные |

| Улучшенный нейлон | 1.5x | 20-30 кВ/мм | Среднее напряжение |

| Инженерные пластики | 3-5x | 25-40 кВ/мм | Высокая производительность |

| Фторполимеры | 8-15x | 40-60 кВ/мм | Критически важные приложения |

Маркус из солнечной фермы в Аризоне обнаружил, что инвестиции в материалы более высокого качества фактически снизили общую стоимость владения. Хотя первоначальные затраты на материалы были в 3 раза выше, исключение поломок и технического обслуживания с лихвой оправдало вложения в течение 25-летнего срока службы системы.

Какие факторы окружающей среды влияют на эффективность изоляции с течением времени?

Факторы окружающей среды, включая температурные циклы, ультрафиолетовое облучение, поглощение влаги, химическое загрязнение и механические нагрузки, значительно ухудшают характеристики изоляции с течением времени, при этом диэлектрическая прочность может снижаться на 20-50% в зависимости от типа материала и условий воздействия.

Влияние температуры на характеристики диэлектрика

Термическое старение:

Повышенные температуры ускоряют разрушение полимерных цепей:

- Расщепление цепи снижает молекулярную массу

- Окисление создает проводящие пути

- Изменение кристалличности влияет на электрические свойства

- Тепловое расширение создает механическое напряжение

Воздействие температурной цикличности:

Повторяющиеся циклы нагрева и охлаждения вызывают:

- Дифференциальное напряжение расширения

- Образование микротрещин

- Расслоение интерфейса

- Ускоренное старение

Наши испытания показали, что диэлектрическая прочность обычно снижается на 2-5% на 10°C повышения температуры, причем точное соотношение зависит от типа материала и времени пребывания при температуре.

Влияние влажности и сырости

Механизмы поглощения воды:

Разные материалы обладают различной восприимчивостью к влаге:

- Нейлон: 2-8% водопоглощение (значительное воздействие)

- Фторполимеры: <0,01% (минимальное воздействие)

- Инженерные пластики: 0,1-2% (умеренное воздействие)

Электрическое воздействие влаги:

Водопоглощение влияет на электрические свойства через:

- Уменьшенное объемное сопротивление

- Повышенные диэлектрические потери

- Более низкое напряжение пробоя

- Повышенная восприимчивость к слежению

Ультрафиолетовое и радиационное облучение

Механизмы фотодеградации:

Ультрафиолетовое излучение разрушает полимерные цепи и создает:

- Свободные радикалы, которые распространяют повреждения

- Карбонильные группы, снижающие изоляцию

- Поверхность мелеет и трескается

- Изменение цвета, указывающее на деградацию

Стратегии смягчения последствий:

- УФ-стабилизаторы в рецептуре материалов

- Углеродная пигментация для наружного применения

- Защитные покрытия, где это применимо

- Регулярные осмотры и замены

Воздействие на химическую среду

Агрессивное химическое воздействие:

В промышленной среде часто содержатся химические вещества, которые разрушают изоляционные материалы:

- Кислоты: вызывают гидролиз в восприимчивых полимерах

- Основания: Эфирные связи

- Растворители: Вызывают набухание и пластификацию

- Масла: Проникают и снижают электрические свойства

Оценка совместимости материалов:

Мы ведем обширные базы данных по химической совместимости всех наших материалов, помогая клиентам выбрать подходящие марки для конкретных условий эксплуатации.

Прогнозирование долгосрочной производительности

Испытания на ускоренное старение:

Мы используем стандартизированные методы испытаний для прогнозирования долгосрочных характеристик:

- Термическое старение согласно ASTM D3045

- УФ-облучение согласно ASTM G154

- Испытание на влажность согласно ASTM D2565

- Комбинированное стресс-тестирование для реалистичных условий

Оценка срока службы:

По результатам наших испытаний, типичный срок службы составляет:

- Стандартный нейлон: 10-15 лет (в помещении), 5-8 лет (на улице)

- Улучшенный нейлон: 15-20 лет (в помещении), 8-12 лет (на улице)

- Инженерные пластики: 20-25 лет (внутри помещений), 12-18 лет (снаружи)

- Фторполимеры: 25+ лет в большинстве сред

Как тестируются и сертифицируются диэлектрические свойства кабельных вводов?

Диэлектрические свойства кабельных вводов проверяются с помощью стандартизированных методов, включая ASTM D1494 для диэлектрической прочности, IEC 60695 для сопротивления трекингу и UL 746A для электрических характеристик. Испытания проводились при различных температурах, уровнях влажности и напряжении для обеспечения надежной работы.

Стандартные методы испытаний

ASTM D149 - Напряжение диэлектрического пробоя:

Этот фундаментальный тест измеряет напряжение, при котором происходит электрический пробой:

- Кратковременные испытания: Быстрое повышение напряжения до отказа

- Пошаговые испытания: Постепенное увеличение напряжения

- Испытания на медленное нарастание напряжения: Увеличение времени при каждом уровне напряжения

- Результаты представлены в кВ/мм для сравнения материалов

IEC 60112 - сравнительный индекс отслеживания (CTI):

Измеряет устойчивость к слеживанию во влажных условиях:

- Нанесение раствора электролита на поверхность

- Электрическое напряжение, приложенное между электродами

- Регистрация времени до отказа системы слежения

- Критически важно для применения на открытом воздухе и во влажной среде

UL 746A - Электрические характеристики:

Комплексная оценка, включающая:

- Диэлектрическая прочность при различных температурах

- Измерения сопротивления дуги

- Испытания на зажигание сильноточной дуги

- Долгосрочные исследования электрического старения

Наши возможности тестирования в Bepto

Собственная испытательная лаборатория:

Мы инвестировали в комплексное оборудование для тестирования электрооборудования:

- Высоковольтные испытательные комплекты переменного/постоянного тока до 100 кВ

- Окружающие камеры (от -40°C до +200°C, 95% RH)

- Оборудование для испытаний на трекинг и эрозию

- Автоматизированные системы сбора данных

Тестирование для контроля качества:

Каждая производственная партия проходит проверку:

- Проверка диэлектрической прочности

- Измерение объемного удельного сопротивления

- Сравнительное тестирование индекса слежения

- Визуальный осмотр на наличие дефектов

Требования к сертификации

Соответствие международным стандартам:

Наши кабельные вводы соответствуют различным международным электротехническим стандартам:

- IEC 62444: Кабельные вводы для электроустановок

- UL 514B: Фитинги для кабелей, трубок и кабельной арматуры

- CSA C22.2 № 18: Распределительные коробки, фитинги и крышки

- ATEX/IECEx: взрывозащищенное электрооборудование

Документация по тестированию:

Мы предоставляем всесторонние отчеты о тестировании, включая:

- Сертификаты на материалы с электрическими свойствами

- Результаты испытаний производственных партий

- Данные долгосрочного исследования старения

- Проверка производительности с учетом специфики применения

Протоколы экологических испытаний

Комбинированное стресс-тестирование:

В реальных условиях приходится испытывать множество одновременных нагрузок:

- Температура + влажность + электрическое напряжение

- УФ-облучение + термоциклирование + напряжение

- Химическое воздействие + механические нагрузки + электрическое поле

- Вибрация + температура + высокое напряжение

Испытания на ускоренный срок службы:

Мы используем условия повышенного стресса для прогнозирования долгосрочной производительности:

- Моделирование по Аррениусу с учетом температурных эффектов

- Модель Пека для ускорения влажности

- Модель Эйринга для множественных факторов стресса

- Статистический анализ для определения доверительных интервалов

После нескольких инцидентов в отрасли, связанных с отказами электрооборудования, на предприятиях Хассана теперь требуется полная документация по электрическим испытаниям всех кабельных вводов. Наши подробные отчеты об испытаниях и сертификационные пакеты помогли его команде по закупкам принимать обоснованные решения, соблюдая при этом строгие требования безопасности.

Какие критические области применения требуют высокой диэлектрической прочности?

Критические области применения, требующие кабельных вводов с высокой диэлектрической прочностью, включают в себя системы производства и распределения электроэнергии, установки возобновляемых источников энергии, промышленные центры управления двигателями, электрооборудование в опасных зонах и высоковольтные испытательные установки, где пробой электричества может привести к катастрофическим отказам, угрозе безопасности и дорогостоящим простоям.

Производство и распределение электроэнергии

Электрические подстанции:

Высоковольтное коммутационное оборудование требует исключительной изоляции:

- Уровни напряжения: от 4,16 кВ до 765 кВ

- Требования к диэлектрической прочности: >30 кВ/мм

- Экологические проблемы: Воздействие внешней среды, загрязнение

- Критичность с точки зрения безопасности: Отказ может повлиять на тысячи клиентов

Применение на электростанциях:

Соединения генераторов и трансформаторов требуют надежной изоляции:

- Высокая концентрация электрического напряжения

- Повышенные рабочие температуры

- Химическое воздействие от систем охлаждения

- Вибрация и механические нагрузки

Возобновляемые энергетические системы

Установки ветряных турбин:

Уникальные задачи для изоляции кабельных вводов:

- Большая высота над уровнем моря с пониженной плотностью воздуха

- Экстремальные колебания температуры

- Постоянная вибрация и движение

- Воздействие удара молнии

- Затрудненный доступ для обслуживания

Опыт работы Маркуса на солнечной ферме выявил специфические проблемы систем постоянного тока:

- Повышенный риск поломки из-за напряжения постоянного тока

- Вопросы отслеживания и карбонизации

- Цикличность температуры при солнечном нагреве

- УФ-деградация в условиях пустыни

Солнечные фотоэлектрические системы:

Электрические системы постоянного тока представляют собой уникальные проблемы с изоляцией:

- Напряжение постоянного тока отличается от напряжения переменного тока

- Повышенный риск сбоев при отслеживании

- Температурные перепады при наружной установке

- Требования к сроку службы 25+ лет

Управление промышленными двигателями

Частотно-регулируемый привод (VFD)5 Приложения:

Высокочастотное переключение создает электрическое напряжение:

- Скачки напряжения при переключении ШИМ

- Высокое напряжение dv/dt на изоляции

- Проблемы, связанные с электромагнитными помехами

- Эффекты гармонического искажения

Высоковольтные соединения двигателя:

Двигатели среднего напряжения требуют специальной изоляции:

- Рабочее напряжение от 2,3 кВ до 13,8 кВ

- Перенапряжение при коммутационных операциях

- Учет частичного разряда

- Пределы напряжения инициирования короны

Установка в опасных зонах

Требования к взрывозащищенности:

Электробезопасность во взрывоопасных зонах требует исключительной изоляции:

- Поддержание целостности пламенного тракта

- Возможности локализации дуги

- Ограничения по температуре поверхности

- Долгосрочная надежность в суровых условиях

Заводы по переработке химикатов:

Коррозионная среда ставит перед изоляционными материалами сложные задачи:

- Требования к химической совместимости

- Экстремальные температуры и давление

- Критичность системы безопасности

- Требования к соблюдению нормативных требований

Испытательные и измерительные установки

Лаборатории высоковольтных испытаний:

Исследовательские и испытательные центры требуют максимальной производительности:

- Уровни напряжения, превышающие 1MV

- Требования к точности измерений

- Безопасность персонала и оборудования

- Потребности в контроле загрязнения

Производство электрооборудования:

Производственные испытания требуют надежной изоляции:

- Повторяющиеся испытания высоким напряжением

- Последовательные требования к производительности

- Автоматизированное тестирование системной интеграции

- Документация по обеспечению качества

Выбор материала с учетом специфики применения

| Категория приложения | Диапазон напряжения | Рекомендуемые материалы | Ключевые требования |

|---|---|---|---|

| Низковольтное управление | <1 кВ | Стандартный нейлон | Экономичный, надежный |

| Мощность среднего напряжения | 1-35 кВ | Улучшенный нейлон/инженерные пластики | Сбалансированная производительность |

| Высоковольтные системы | >35 кВ | Фторполимеры/специализированные соединения | Максимальная производительность |

| Опасные зоны | Разное | Сертифицированные материалы | Соблюдение правил безопасности |

Заключение

Понимание диэлектрической прочности изоляционных материалов, используемых в кабельных вводах, имеет фундаментальное значение для безопасности и надежности электрических систем. От стандартных нейлоновых материалов, обеспечивающих адекватные характеристики для низковольтных приложений, до специализированных фторполимеров, предлагающих исключительную диэлектрическую прочность для критически важных высоковольтных систем, выбор материала напрямую влияет на производительность и безопасность системы. Компания Bepto, используя возможности всестороннего тестирования и глубокое понимание материаловедения, гарантирует, что наши клиенты получат кабельные вводы с электрическими характеристиками, соответствующими их конкретным требованиям. Независимо от того, работаете ли вы с системами возобновляемых источников энергии, промышленными системами управления двигателями или установками в опасных зонах, правильный выбор материала, основанный на требованиях к диэлектрической прочности, необходим для долгосрочного успеха и безопасности системы.

Вопросы и ответы о диэлектрической проницаемости кабельных вводов

В: Какая диэлектрическая прочность мне нужна для моего кабельного ввода?

A: Требования к диэлектрической прочности зависят от напряжения в системе и факторов безопасности. Для низкого напряжения (<1 кВ) достаточно 15-20 кВ/мм. Для среднего напряжения (1-35 кВ) требуется 25-35 кВ/мм, а для высоковольтных систем необходимы материалы с прочностью 40+ кВ/мм с соответствующим запасом прочности.

Вопрос: Как температура влияет на диэлектрическую прочность кабельных вводов?

A: Диэлектрическая прочность обычно снижается на 2-5% при повышении температуры на 10°C, причем точное соотношение зависит от типа материала. Для высокотемпературных применений требуются материалы с повышенной термической стабильностью и более высокой базовой диэлектрической прочностью для сохранения рабочих характеристик.

В: Может ли влага снизить электрические характеристики кабельных вводов?

A: Да, поглощение влаги значительно снижает диэлектрическую прочность и увеличивает ток утечки. Нейлон может поглощать 2-8% воды, резко ухудшая электрические свойства, в то время как фторполимеры поглощают <0,01% и сохраняют стабильные характеристики в условиях повышенной влажности.

Вопрос: В чем разница между испытаниями на диэлектрическую прочность на переменном и постоянном токе?

A: Испытания на постоянном токе часто показывают более высокое напряжение пробоя, чем испытания на переменном токе, но напряжение постоянного тока может вызывать проблемы слеживания и карбонизации, которые не наблюдаются при использовании переменного тока. Для многих применений требуются испытания как на переменном, так и на постоянном токе, чтобы полностью охарактеризовать характеристики изоляции в различных условиях электрического напряжения.

Вопрос: Как долго изоляционные материалы для кабельных вводов сохраняют свою диэлектрическую прочность?

A: Срок службы зависит от материала и окружающей среды. Стандартный нейлон сохраняет свои характеристики в течение 10-15 лет в помещении, в то время как срок службы фторполимеров может превышать 25 лет в большинстве условий. Испытания на ускоренное старение помогают предсказать долгосрочные характеристики в конкретных условиях эксплуатации.

-

Узнайте определение диэлектрической проницаемости - максимального электрического поля, которое может выдержать материал, не испытывая электрического пробоя. ↩

-

Поймите процесс электрического слежения, когда на поверхности изолирующего материала образуется проводящая дорожка. ↩

-

Узнайте определение объемного удельного сопротивления - меры сопротивления, присущего материалу, току утечки, протекающему через его объем. ↩

-

Ознакомьтесь с областью применения стандарта ASTM D149, основного метода определения напряжения диэлектрического пробоя твердых изоляционных материалов. ↩

-

Изучите принципы работы ЧРП и то, как они регулируют скорость асинхронных двигателей переменного тока, изменяя частоту и напряжение на входе. ↩