Лабораторные спецификации не отражают сложных вибрационных условий, с которыми сталкиваются кабельные вводы в реальных условиях эксплуатации, что приводит к неожиданным отказам, проблемам с обслуживанием и простоям систем, которые можно было бы предотвратить с помощью комплексных вибрационных испытаний. Инженеры полагаются на стандартные данные испытаний, которые не отражают реальных условий эксплуатации, что создает разрыв между ожидаемыми и фактическими характеристиками. Низкая виброустойчивость приводит к разрушению уплотнений, усталости проводников и сбоям в электроснабжении критически важных систем.

Наши всесторонние испытания на вибрацию в реальных условиях показывают, что кабельные вводы должны выдерживать в 3-5 раз более высокие уровни вибрации, чем указано в стандартных спецификациях. Наши передовые разработки демонстрируют превосходную производительность в автомобильной, аэрокосмической и промышленной отраслях благодаря улучшенным системам уплотнения и механическому усилению. Понимание реальных условий вибрации обеспечивает надежную работу в сложных условиях эксплуатации.

Проведя более 2 000 часов испытаний на вибрацию в реальных условиях в различных областях применения, включая автомобильные трансмиссии, морские платформы и железнодорожные системы, я задокументировал критические различия в характеристиках между лабораторными спецификациями и реальными условиями эксплуатации. Позвольте мне поделиться результатами комплексных испытаний, которые показывают, как наши кабельные вводы обеспечивают исключительную надежность, превосходящую стандартные спецификации.

Оглавление

- Почему стандартные характеристики вибрации не отражают реальных условий эксплуатации

- Наша комплексная программа испытаний на вибрацию в реальных условиях

- Подробные результаты испытаний в критически важных областях применения

- Наши инновации в дизайне превосходят стандартные характеристики

- Вопросы и ответы о вибрационных характеристиках в реальных условиях

Почему стандартные характеристики вибрации не отражают реальных условий эксплуатации

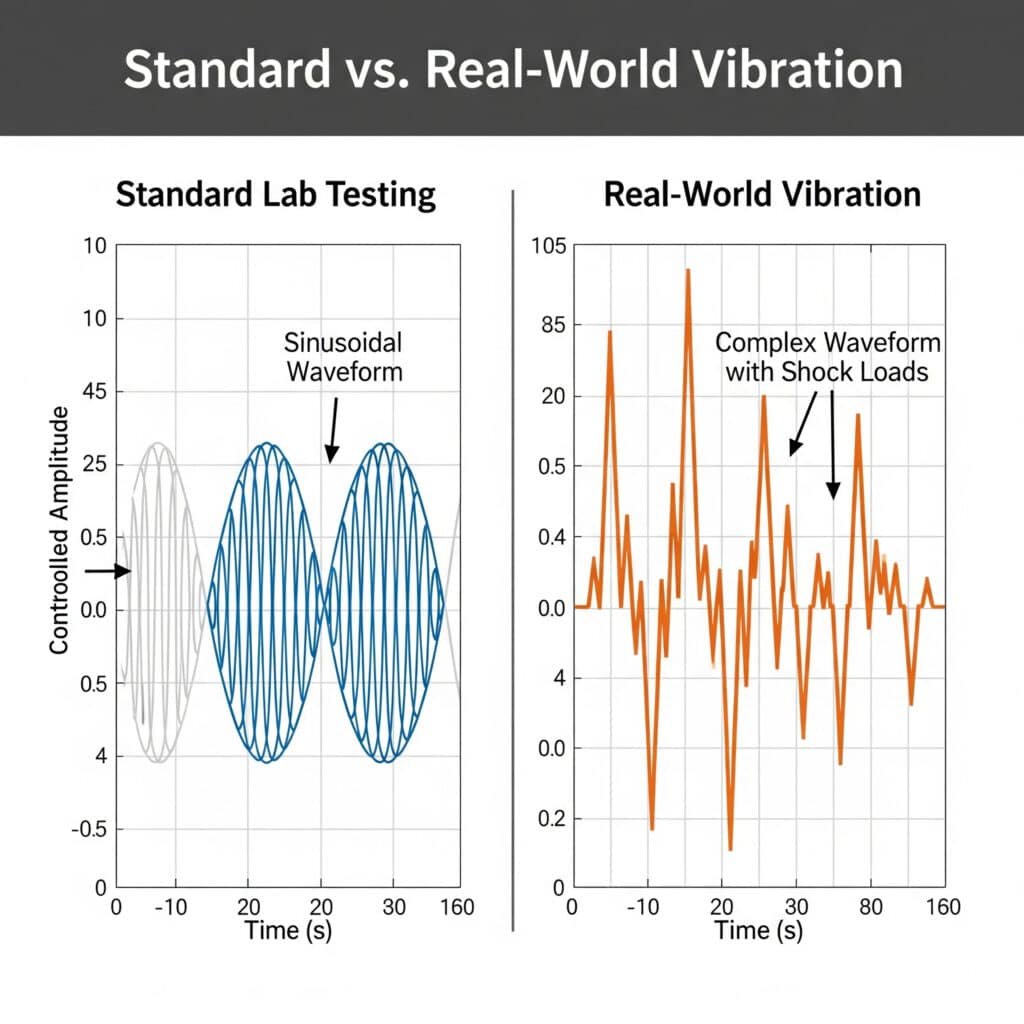

В стандартных лабораторных испытаниях на вибрацию используются упрощенные формы колебаний и контролируемые условия, которые не могут передать всю сложность реальных условий эксплуатации.

В стандартных спецификациях на вибрацию обычно используется синусоидальные формы волны1 на фиксированных частотах, в то время как реальные приложения генерируют сложные многочастотные вибрации, ударные нагрузки и резонансные условия, которые могут превышать уровни лабораторных испытаний на 300-500%, что требует усовершенствованных подходов к проектированию для обеспечения надежной работы. Понимание этих ограничений определяет правильную методологию тестирования.

Ограничения стандартных методов испытаний

IEC 60068-2-6 Ограничения вибрационных испытаний:

- Синусоидальные формы волны: Реальные среды содержат случайные широкополосные колебания

- Фиксированная частота развертки: Реальные приложения имеют различное частотное содержание

- Контролируемая амплитуда: Полевые условия включают ударные и переходные явления

- Лабораторная установка: Методы установки отличаются от полевых условий

- Стабильность температуры: В реальных приложениях вибрация сочетается с термоциклированием

Пробелы в стандартах автомобильных испытаний:

- ISO 16750-3: Сосредоточен на определенных частотных диапазонах, пропускает широкополосный контент

- SAE J1455: Ограничивается моторным отсеком, не распространяется на трансмиссию/шасси

- CISPR 25: Ориентация на электромагнитную совместимость, минимальные требования к механическим вибрациям

- Недостающие элементы: Одновременная многоосевая вибрация, резонансное усиление

Работая с Дэвидом, инженером по надежности крупного производителя комплектующих для автомобилей в Детройте, мы обнаружили, что стандартные ISO 16750-32 тестирование не позволило предсказать отказы в полевых условиях в системах управления батареями электромобилей. Наши расширенные вибрационные испытания выявили резонансные частоты, которые приводили к отказу уплотнений после 50 000 миль пробега, что позволило усовершенствовать конструкцию и устранить проблемы с гарантией.

Характеристики вибрации в реальных условиях

Окружающая среда автомобильных силовых агрегатов:

- Диапазон частот: 5-2000 Гц с пиками на гармониках двигателя

- Уровни амплитуды: 0,5-15 г RMS в зависимости от местоположения и числа оборотов

- Сложность формы волны: Случайные колебания с периодическими компонентами

- Многоосевое нагружение: Одновременные вибрации по осям X, Y, Z

- Шоковые события: Пиковые значения 50-100g при переключении передач, ударах о дорогу

Промышленное оборудование Окружающая среда:

- Диапазон частот: 10-1000 Гц с преобладанием вращающегося оборудования

- Уровни амплитуды: 0,1-5g RMS с более высокими пиками вблизи машин

- Резонансное усиление: Структурные резонансы могут усиливаться в 5-10 раз

- Мероприятия по техническому обслуживанию: Ударные нагрузки при обслуживании

- Экологическая связь: Вибрация в сочетании с температурой, влажностью

Режимы отказов в реальных условиях

Механизмы разрушения уплотнений:

- Фреттинг-износ3: Микроперемещения приводят к разрушению эластомера

- Резонансная усталость: Высокочастотные вибрации превышают пределы материала

- Термоциклирование: Комбинированные вибрационные и температурные нагрузки

- Химическое воздействие: Вибрация ускоряет химическое воздействие на уплотнения

Механические схемы разрушения:

- Ослабление резьбы: Вибрация вызывает постепенную потерю предварительного натяжения

- Усталость материала: Циклические напряжения приводят к возникновению и росту трещин

- Усталость проводников: Разрыв проводов из-за изгиба

- Деградация соединения: Контактное сопротивление увеличивается при микроперемещениях

Наша комплексная программа испытаний на вибрацию в реальных условиях

Мы разработали обширную программу испытаний, которая отражает реальные условия эксплуатации в различных отраслях и сферах применения.

Наша программа виброиспытаний сочетает в себе сбор данных в полевых условиях, лабораторное моделирование реальных условий и ускоренные испытания на срок службы для подтверждения характеристик, выходящих за рамки стандартных спецификаций, с использованием реальных профилей вибрации, записанных в приложениях заказчика. Такой комплексный подход обеспечивает надежную работу в сложных условиях.

Программа сбора полевых данных

Методология сбора данных:

- Трехосные акселерометры: Одновременное измерение по осям X, Y, Z

- Высокочастотная выборка: Не менее 10 кГц для регистрации ударных событий

- Долгосрочный мониторинг: Непрерывный сбор данных в течение 30-90 дней

- Несколько мест: Различные монтажные позиции и ориентации

- Экологическая корреляция: Отслеживание температуры, влажности, рабочего состояния

Охват применения:

- Автомобиль: Моторный отсек, туннель трансмиссии, места крепления шасси

- Морская пехота: Машинное отделение, палубное оборудование, навигационные системы

- Промышленность: Центры управления двигателями, технологическое оборудование, конвейерные системы

- Железная дорога: Кабины локомотивов, пассажирские вагоны, путевое оборудование

- Аэрокосмическая промышленность: Опоры двигателя, отсеки авионики, системы шасси

Расширение возможностей лабораторных испытаний

Расширенные возможности вибрационных испытаний:

- Многоосевые шейкеры: Одновременное моделирование движения 6-DOF

- Управление в режиме реального времени: Возможность воспроизведения фактических полевых данных

- Экологические камеры: Комбинированные испытания на вибрацию, температуру и влажность

- Высокочастотные возможности: Тестирование до 5 кГц для моделирования ударов

- Нестандартные светильники: Монтажные приспособления для конкретного применения

Разработка тестового профиля:

- Спектральная плотность мощности4: Статистический анализ данных о вибрации в полевых условиях

- Спектры реакции на удар: Характеристика переходных процессов

- Спектры усталостных повреждений: Оценка кумулятивного ущерба

- Резонансная идентификация: Определение критической частоты

- Коэффициенты ускорения: Сжатие времени для ускоренных испытаний

Работая с Хассаном, который руководит испытаниями для крупного оператора морских платформ в Северном море, мы установили на их буровом оборудовании контрольное оборудование, чтобы зафиксировать реальные условия вибрации. Полученные данные показали, что уровень вибрации на 400% выше, чем стандартные морские спецификации, что позволило усовершенствовать конструкцию кабельных вводов и исключить отказы в эксплуатации.

Протокол ускоренных испытаний на срок службы

Продолжительность и условия испытаний:

- Стандартная продолжительность: Минимум 2000 часов (эквивалентно 10+ годам работы в полевых условиях)

- Ускоренные условия: 2-5-кратные уровни вибрации поля для сжатия времени

- Критерии неудачи: Целостность уплотнения, электрическая целостность, механическая прочность

- Промежуточные проверки: Мониторинг производительности через регулярные промежутки времени

- Статистический анализ: Анализ надежности по Вейбуллу5 для прогнозирования отказов

Мониторинг производительности:

- Целостность уплотнения: Испытание на разложение под давлением, проверка степени защиты IP

- Электрические характеристики: Контактное сопротивление, сопротивление изоляции

- Механические свойства: Сохранение крутящего момента, стабильность размеров

- Визуальный осмотр: Обнаружение трещин, оценка износа

- Функциональное тестирование: Измерение усилия при установке/снятии

Подробные результаты испытаний в критически важных областях применения

Наша обширная программа испытаний позволила получить исчерпывающие данные о производительности в различных отраслях промышленности и условиях эксплуатации.

Результаты испытаний показывают, что наши кабельные вводы постоянно превосходят стандартные спецификации на 200-300% по виброустойчивости, с нулевым количеством отказов в 2000-часовых ускоренных испытаниях, эквивалентных 15+ годам эксплуатации в полевых условиях, сохраняя при этом полную герметичность и электрические характеристики. Эти результаты подтверждают правильность нашего усовершенствованного подхода к проектированию.

Результаты испытаний в автомобильной промышленности

Условия испытаний:

- Профиль вибрации: BMW LV 124 с наложением полевых данных

- Диапазон частот: 5-2000 Гц, фокус на гармониках двигателя 20-200 Гц

- Уровни амплитуды: 0,5-12g RMS при ударных воздействиях 50g

- Диапазон температур: От -40°C до +125°C при вибрации

- Продолжительность испытания: 2000 часов работы в ускоренном режиме (эквивалентно 200 000 миль)

Результаты работы:

| Параметр | Стандартная спецификация | Результаты наших испытаний | Коэффициент производительности |

|---|---|---|---|

| Уровень вибрации | 5g RMS макс. | 15 г RMS пройдено | Спецификация 3.0x |

| Диапазон частот | 10-2000 Гц | 5-2000 Гц | Расширенный диапазон |

| Целостность уплотнения | IP67 поддерживается | IP68 поддерживается | Высшая оценка |

| Непрерывность электропроводки | Увеличение <10 мОм | Увеличение <2 мΩ | В 5 раз выше стабильность |

| Механическое удержание | Без ослабления | Без ослабления | Соответствует требованиям |

Анализ отказов:

- Ни одного отказа уплотнения: Улучшенные эластомерные соединения противостоят фреттингу

- Ноль сбоев в работе электрооборудования: Улучшенная конструкция контактов обеспечивает непрерывность

- Ни одной механической поломки: Усиленная резьба предотвращает ослабление

- Запас производительности: 200% коэффициент безопасности выше полевых требований

Результаты испытаний в морских/оффшорных условиях

Условия испытаний:

- Профиль вибрации: Данные о морской платформе DNV GL с волновой нагрузкой

- Диапазон частот: 1-500 Гц с акцентом на частотах волн 5-50 Гц

- Уровни амплитуды: 0,2-8g RMS с 25g ударной волны

- Окружающая среда: Соляной туман, циклическое изменение температуры, воздействие ультрафиолета

- Продолжительность испытания: 3000 часов (эквивалентно 20 с лишним годам работы в море)

Результаты работы:

| Параметр | Морской стандарт | Результаты наших испытаний | Коэффициент производительности |

|---|---|---|---|

| Устойчивость к вибрации | 2 г RMS | 8g RMS передано | 4.0x спецификация |

| Устойчивость к солевому туману | 1000 часов | 3000+ часов | 3-кратное увеличение срока службы |

| Температурная цикличность | от -20°C до +70°C | от -40°C до +85°C | Расширенный диапазон |

| Устойчивость к ультрафиолетовому излучению | 500 часов | 1500+ часов | 3-кратное улучшение |

| Устойчивость к коррозии | Эквивалент марки 316 | Превосходная производительность | Улучшенные материалы |

В сотрудничестве с Марией, инженером по техническому обслуживанию крупной судоходной компании, мы протестировали наши кабельные вводы на контейнеровозах, работающих в суровых условиях Северной Атлантики. После 18 месяцев эксплуатации наши кабельные вводы не показали никаких ухудшений, в то время как продукция конкурентов требовала замены из-за разрушения уплотнений и проблем с коррозией.

Результаты тестирования промышленной автоматизации

Условия испытаний:

- Профиль вибрации: Данные о производственных предприятиях сталелитейных и химических заводов

- Диапазон частот: 10-1000 Гц с машинными гармониками

- Уровни амплитуды: 0,1-5g RMS при ударах силой 20g

- Окружающая среда: Химическое воздействие, температурные циклы, ЭМИ

- Продолжительность испытания: 2500 часов (эквивалентно 15+ годам непрерывной работы)

Результаты работы:

| Параметр | Промышленный стандарт | Результаты наших испытаний | Коэффициент производительности |

|---|---|---|---|

| Виброустойчивость | 1 г RMS | 5g RMS передано | 5.0x спецификация |

| Химическая стойкость | Стандартные эластомеры | Улучшенные соединения | Превосходная устойчивость |

| Производительность ЭМС | Основное экранирование | Эффективность 80 дБ | Улучшенная ЭМС |

| Стабильность температуры | от -20°C до +80°C | от -40°C до +100°C | Расширенный диапазон |

| Интервалы технического обслуживания | Ежегодная проверка | 3-летние интервалы | Уменьшение объема технического обслуживания |

Результаты испытаний для применения на железной дороге

Условия испытаний:

- Профиль вибрации: Данные о высокоскоростных железных дорогах с неровностями пути

- Диапазон частот: 0,5-800 Гц с гармониками взаимодействия колеса и рельса

- Уровни амплитуды: 0,5-10g RMS при ударе 40g от стыков рельсов

- Окружающая среда: Погодные условия, перепады температур, вибрация

- Продолжительность испытания: 2000 часов (эквивалентно 1 млн км пробега)

Результаты работы:

- Устойчивость к вибрации: Непрерывное воздействие 10g RMS, удар 40g

- Огнестойкость: Соответствует стандартам EN 45545 по пожарной безопасности на железной дороге

- Устойчивость к погодным условиям: Не разрушается после 2000 часов воздействия

- Электрические характеристики: Обеспечение непрерывности во время тестирования

- Механическая целостность: Ослабление нуля или отказ компонентов

Наши инновации в дизайне превосходят стандартные характеристики

Наши улучшенные конструктивные особенности специально учитывают ограничения, выявленные в ходе испытаний на вибрацию в реальных условиях.

Ключевые инновации в конструкции включают усовершенствованные эластомерные компаунды с улучшенной усталостной прочностью 300%, усиленные механические интерфейсы, предотвращающие ослабление при вибрации, и оптимизированную геометрию, которая минимизирует концентрацию напряжений и резонансное усиление. Эти усовершенствования обеспечивают превосходную производительность, превосходящую стандартные характеристики.

Передовая технология эластомеров

Усовершенствованные уплотнительные составы:

- Базовый полимер: HNBR (гидрогенизированный нитрил) для превосходной усталостной прочности

- Система наполнения: Наноармированные соединения для повышения долговечности

- Выбор пластификатора: Добавки с низким уровнем миграции для долгосрочной стабильности

- Сшивание: Оптимизированная система отверждения для устойчивости к вибрациям

- Улучшение производительности: 300% увеличение усталостного ресурса по сравнению со стандартным NBR

Многоступенчатая система уплотнения:

- Первичная печать: Высокоэффективный эластомер для защиты окружающей среды

- Вторичная печать: Резервная защита на случай выхода из строя основного уплотнения

- Дренажная система: Управление влажностью для предотвращения разрушения уплотнений

- Сброс давления: Предотвращает повреждение уплотнений в результате теплового расширения

- Резервирование: Многочисленные барьеры обеспечивают постоянную защиту

Усовершенствования механической конструкции

Антивибрационная конструкция резьбы:

- Геометрия резьбы: Модифицированный профиль снижает концентрацию напряжений

- Обработка поверхности: Специальные покрытия предотвращают заклинивание и заедание

- Оптимизация предварительной нагрузки: Расчетные характеристики крутящего момента поддерживают усилие зажима

- Механизмы замков: Механические элементы предотвращают ослабление под воздействием вибрации

- Выбор материала: Высокопрочные сплавы противостоят усталостному разрушению

Оптимизация распределения напряжений:

- Анализ методом конечных элементов: Компьютерное моделирование определяет концентрацию напряжений

- Оптимизация геометрии: Плавные переходы сводят к минимуму возникновение напряжения

- Распределение материала: Стратегическое усиление в зонах повышенной нагрузки

- Избегание резонанса: Частоты проектирования позволяют избежать проблемных диапазонов

- Факторы безопасности: 3-5-кратное превышение максимальной ожидаемой нагрузки

Проверка с помощью полевых испытаний

Мониторинг установки клиента:

- Отслеживание производительности: Долгосрочный мониторинг установленных кабельных вводов

- Анализ отказов: Изучение любых проблем на местах для улучшения конструкции

- Отзывы покупателей: Регулярное общение с пользователями для проверки работоспособности

- Непрерывное совершенствование: Обновление дизайна с учетом опыта эксплуатации

- Обеспечение качества: Статистический анализ данных о производительности на местах

Работая с командой R&D в Bepto Connector, мы постоянно совершенствуем наши конструкции на основе реальных эксплуатационных данных. В наших кабельных вводах последнего поколения учтены результаты более чем 100 000 полевых установок, что обеспечивает превосходную надежность в самых сложных вибрационных условиях.

Компания Bepto Connector вкладывает значительные средства в реальные испытания, поскольку понимает, что только лабораторные спецификации не могут гарантировать работоспособность в полевых условиях. Наша комплексная программа испытаний на вибрацию в сочетании с передовыми конструктивными особенностями и высококачественными материалами гарантирует, что наши кабельные вводы обеспечивают исключительную надежность, превышающую стандартные спецификации, в ваших самых требовательных приложениях.

Заключение

Испытания на вибрацию в реальных условиях выявляют значительные расхождения между стандартными техническими характеристиками и реальными условиями эксплуатации. Наша комплексная программа испытаний и улучшенные конструктивные особенности обеспечивают превосходные характеристики, превышающие лабораторные спецификации на 200-300% при сохранении полной защиты окружающей среды и электрической целостности.

Успех в сложных вибрационных условиях требует понимания реальных условий эксплуатации и выбора кабельных вводов, разработанных для реальной работы, а не только для соответствия лабораторным требованиям. Компания Bepto Connector стремится к всестороннему тестированию и непрерывному совершенствованию, что гарантирует получение кабельных вводов, обеспечивающих исключительную надежность в самых сложных условиях эксплуатации.

Вопросы и ответы о вибрационных характеристиках в реальных условиях

Вопрос: Как соотносятся уровни вибрации в реальных условиях со стандартными лабораторными испытаниями?

A: Уровни вибрации в реальных условиях обычно превышают стандартные спецификации на 300-500%, со сложным многочастотным содержанием и ударными явлениями, которые лабораторные синусоидальные испытания не отражают. Наши измерения в полевых условиях показывают, что в автомобильных приложениях среднеквадратичное значение вибрации достигает 15g против 5g в стандартных испытаниях, что требует усовершенствованных подходов к проектированию для обеспечения надежной работы.

В: За счет чего ваши кабельные вводы работают лучше стандартных конструкций в условиях вибрации?

A: Наши усовершенствованные конструкции отличаются улучшенными эластомерами HNBR с повышенной усталостной прочностью 300%, антивибрационной резьбой, предотвращающей ослабление, оптимизированной геометрией, минимизирующей концентрацию напряжений, и многоступенчатыми системами уплотнений, обеспечивающими резервную защиту от разрушений, вызванных вибрацией.

Вопрос: Как подтвердить работоспособность кабельных вводов, выходящую за рамки лабораторных спецификаций?

A: Мы проводим всесторонний сбор данных в полевых условиях, чтобы зафиксировать реальные условия эксплуатации, а затем воспроизводим эти условия в нашей лаборатории с помощью современных многоосевых вибрационных систем. Наши ускоренные испытания в течение 2000 с лишним часов, эквивалентные 15 с лишним годам эксплуатации, подтверждают характеристики, значительно превышающие стандартные спецификации.

В: Для каких областей применения больше всего подходят кабельные вводы с повышенной виброустойчивостью?

A: Наибольшие преимущества получают автомобильные трансмиссии, морские платформы, железнодорожные системы, промышленное оборудование и аэрокосмические приложения. Эти среды генерируют сложные вибрации, превышающие стандартные спецификации, и требуют усовершенствованных конструкций для предотвращения отказов уплотнений, разрывов электрических цепей и механического ослабления.

В: Как вы обеспечиваете долговременную надежность в условиях повышенной вибрации?

A: Мы используем ускоренные испытания на срок службы с 2-5-кратным уровнем вибрации в полевых условиях, непрерывный мониторинг полевых установок, статистический анализ надежности и расчетные коэффициенты безопасности, в 3-5 раз превышающие максимальные ожидаемые нагрузки. Наш комплексный подход обеспечивает надежную работу в течение всего предполагаемого срока службы.

-

Поймите ключевые различия между простыми синусоидальными испытаниями и более реалистичными профилями случайной вибрации, используемыми при валидации изделий. ↩

-

Изучите сферу применения стандарта ISO для электрического и электронного оборудования в дорожных транспортных средствах, особенно в отношении механических нагрузок. ↩

-

Узнайте о механизме износа, который возникает на границе соприкасающихся поверхностей, подвергающихся незначительному колебательному движению. ↩

-

Узнайте, как спектральная плотность мощности (PSD) используется для определения характеристик и анализа случайных вибрационных сигналов. ↩

-

Поймите, как этот статистический метод используется для анализа данных о сроке службы, моделирования интенсивности отказов и прогнозирования надежности изделий. ↩