Введение

Представьте себе, что кабельные сальники вашей критически важной инфраструктуры вышли из строя всего через два года вместо ожидаемого 20-летнего срока службы. Старение окружающей среды незаметно ухудшает характеристики уплотнений, превращая надежные соединения в потенциальные точки отказа, которые могут стоить миллионы за простои и угрозу безопасности.

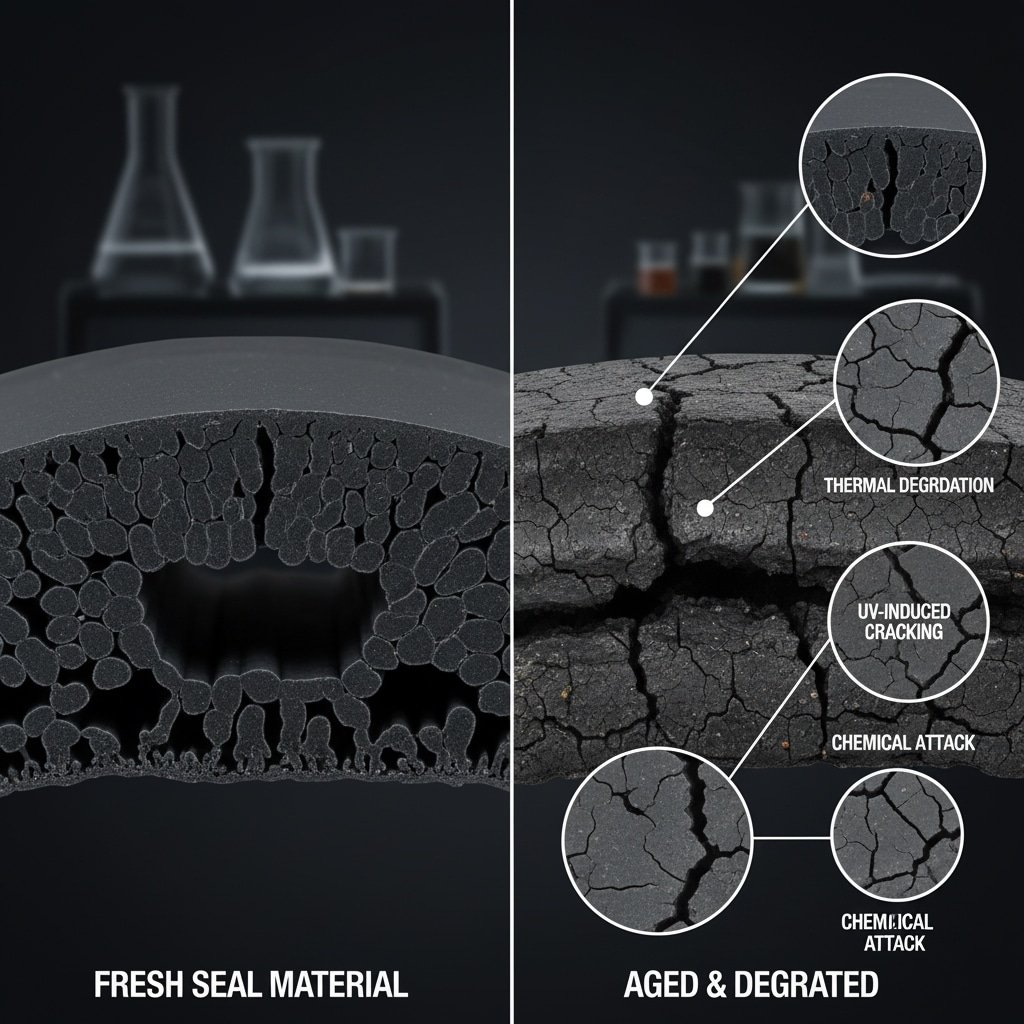

Старение окружающей среды под воздействием тепла, ультрафиолетового излучения и химического воздействия значительно снижает производительность уплотнений кабельных вводов на 30-70% с течением времени, при этом затвердевание эластомера, растрескивание и изменение размеров являются основными механизмами разрушения, которые могут быть уменьшены путем правильного выбора материала и протоколов испытаний на ускоренное старение. Понимание этих закономерностей деградации позволяет инженерам выбирать подходящие решения по герметизации для обеспечения долгосрочной надежности.

В прошлом году Маркус, менеджер по эксплуатации солнечной электростанции в Аризоне, обратился ко мне после того, как столкнулся с повсеместным выходом из строя уплотнений в кабельных вводах всего через 18 месяцев пребывания в пустыне. Сочетание экстремальной жары и ультрафиолетового излучения сделало их стандартные уплотнения хрупкими, поставив под угрозу Номинальные значения IP1 и угрожает безопасности оборудования. Этот реальный сценарий прекрасно иллюстрирует, почему влияние старения на работу уплотнений требует серьезного внимания со стороны инженеров и специалистов по закупкам.

Оглавление

- Какие основные механизмы старения влияют на уплотнения кабельных вводов?

- Как тепловое старение влияет на различные материалы уплотнений?

- Какую роль играет ультрафиолетовое излучение в разрушении уплотнений?

- Как химические воздействия влияют на долговременную работу уплотнений?

- Какие материалы обладают повышенной устойчивостью к старению?

- Вопросы и ответы о старении уплотнений кабельных вводов

Какие основные механизмы старения влияют на уплотнения кабельных вводов?

Понимание фундаментальных процессов старения помогает инженерам прогнозировать и предотвращать преждевременный выход из строя уплотнений в сложных условиях эксплуатации.

Основные механизмы старения, воздействующие на уплотнения кабельных вводов, включают термическую деградацию, вызывающую расщепление полимерной цепи2Фотоокисление под воздействием ультрафиолета приводит к растрескиванию поверхности, химическое воздействие масел и растворителей вызывает набухание или затвердевание, а воздействие озона приводит к растрескиванию под напряжением, причем каждый механизм имеет предсказуемую картину деградации, которую можно ускорить для целей тестирования. Эти механизмы часто действуют синергетически, ускоряя общую скорость деградации сверх индивидуальных эффектов.

Механизмы термической деградации

Тепловое воздействие инициирует несколько разрушительных процессов в эластомерных уплотнениях:

Расщепление полимерной цепи:

- Высокие температуры разрушают молекулярные связи в цепочках эластомеров

- Приводит к снижению прочности на разрыв и удлинения.

- Ускоряется в присутствии кислорода (термоокислительная деструкция)

Изменения в сшивке:

- Образуются дополнительные сшивки, увеличивающие твердость

- Снижение гибкости и набор для сжатия3 сопротивление

- Потеря эластичных восстанавливающих свойств

Волатильная потеря:

- Пластификаторы и технологические добавки испаряются при повышенных температурах

- Материал становится хрупким и склонным к растрескиванию

- Размерная усадка влияет на контактное давление уплотнения

Действие ультрафиолетового излучения

Ультрафиолетовое облучение вызывает специфические процессы деградации:

Процесс фотоокисления:

- Ультрафиолетовая энергия разрушает полимерные связи, образуя свободные радикалы

- Кислород реагирует со свободными радикалами, образуя карбонильные группы

- Поверхностный слой становится хрупким, а сердцевина остается гибкой

Поверхностное растрескивание:

- Дифференциальная деградация между поверхностью и сердцевиной создает напряжение

- Микротрещины распространяются под действием механического напряжения

- Нарушенные барьерные свойства позволяют влаге проникать внутрь

Механизмы химического нападения

Различные химические вещества вызывают различные режимы деградации:

Деградация при набухании:

- Совместимые растворители вызывают набухание полимеров

- Снижение механических свойств и нестабильность размеров

- Возможное выдавливание из корпуса сальника

Эффект закалки:

- Некоторые химические вещества извлекают пластификаторы или вызывают дополнительные сшивки

- Повышенная твердость и пониженная гибкость

- Уменьшение силы сжатия и уплотнения

Как тепловое старение влияет на различные материалы уплотнений?

Температурные эффекты существенно различаются для разных семейств эластомеров, что делает выбор материала критически важным для высокотемпературных применений.

Воздействие теплового старения значительно зависит от типа материала: силикон сохраняет гибкость до 200°C, в то время как стандартный нитрил значительно твердеет выше 100°C, EPDM демонстрирует отличную термостойкость до 150°C, а фторэластомеры (Viton) обеспечивают превосходные характеристики до 250°C, что делает выбор материала решающим для применения в зависимости от температуры. Наши сравнительные испытания выявляют эти различия в производительности с помощью протоколов ускоренного старения.

Сравнение характеристик материалов

| Тип материала | Максимальная температура эксплуатации | Сопротивление тепловому старению | Типовые применения |

|---|---|---|---|

| Стандартный NBR | 100°C | Бедный | Общепромышленные |

| HNBR | 150°C | Хорошо | Автомобильная промышленность, нефть и газ |

| EPDM | 150°C | Превосходно | На открытом воздухе, пар |

| Силикон | 200°C | Превосходно | Высокая температура, пищевой класс |

| Фторэластомер | 250°C | Выдающийся | Химическая, аэрокосмическая промышленность |

Результаты испытаний на ускоренное старение

Наша лаборатория проводит систематические исследования старения, в ходе которых ASTM D5734 протоколы:

Условия испытаний:

- Температура: 70°C, 100°C, 125°C, 150°C

- Продолжительность: 168, 504, 1008 часов

- Измеряемые свойства: Твердость, прочность на разрыв, удлинение, компрессионный набор

Ключевые выводы:

- NBR показывает увеличение твердости на 40% после 1000 часов при 100°C

- EPDM сохраняет стабильные свойства при температуре до 150°C в течение длительного времени

- Силикон демонстрирует минимальные изменения свойств в диапазоне температур

- Деградация свойств фторэластомеров при 200°C составляет менее 10%

Корреляция производительности в реальном мире

Результаты лабораторных исследований должны коррелировать с эксплуатационными характеристиками. Мы отслеживаем установку в различных условиях:

Высокотемпературные применения:

- Кабельные вводы для сталелитейных заводов, работающие при температуре окружающей среды 120°C

- Установки электростанций с воздействием пара

- Солнечные установки в пустыне с температурой поверхности 80°C

Мониторинг производительности:

- Ежегодная проверка пломб и тестирование имущества

- Анализ отказов снятых компонентов

- Корреляция между лабораторными прогнозами и эксплуатационными характеристиками в полевых условиях

Хасан, управляющий нефтехимическим предприятием в Кувейте, первоначально выбрал стандартные уплотнения NBR из соображений экономии. После того как он столкнулся с отказами в течение 6 месяцев из-за температуры окружающей среды 60°C и воздействия углеводородов, он перешел на наши уплотнения HNBR. Модернизация устранила отказы и сократила расходы на техническое обслуживание на 75% за два года, продемонстрировав ценность правильного выбора материала для тепловых сред.

Какую роль играет ультрафиолетовое излучение в разрушении уплотнений?

Ультрафиолетовое облучение создает уникальные модели деградации, которые значительно отличаются от термического старения, что требует специальных рецептур материалов для наружного применения.

Ультрафиолетовое излучение вызывает фотоокисление поверхностей эластомеров, создавая хрупкий внешний слой, в то время как сердцевина остается гибкой, что приводит к растрескиванию поверхности, нарушающему герметичность в течение 2-5 лет в зависимости от рецептуры материала и интенсивности ультрафиолетового излучения. Понимание влияния ультрафиолетового излучения позволяет правильно определить параметры для наружных установок.

Механизмы УФ-деградации

Ультрафиолетовое излучение инициирует сложные химические реакции:

Поглощение энергии фотонов:

- УФ-волны (280-400 нм) обеспечивают энергию, достаточную для разрушения полимерных связей

- Более короткие длины волн (UV-B, UV-C) вызывают более серьезные повреждения.

- Интенсивность и продолжительность воздействия определяют скорость деградации

Образование свободных радикалов:

- Разрушенные связи приводят к образованию реактивных свободных радикалов

- Цепные реакции распространяют повреждения по всей структуре полимера

- Присутствие кислорода ускоряет процессы окисления

Эффекты поверхностного слоя:

- Разрушение сосредоточено в верхних 50-100 микронах

- Создает дифференциальные свойства между поверхностью и сердцевиной

- Концентрация напряжений приводит к возникновению и распространению трещин

Рейтинг восприимчивости материалов

Различные эластомеры обладают разной устойчивостью к ультрафиолетовому излучению:

Высокая восприимчивость:

- Натуральный каучук: быстрая деградация, растрескивание в течение нескольких месяцев

- Стандартный NBR: Умеренная деградация, поверхностное упрочнение

- Стандартный EPDM: Хорошая устойчивость основы, улучшенная добавками

Низкая восприимчивость:

- Силикон: Отличная УФ-стабильность, минимальные изменения свойств

- Фторэластомеры: Выдающаяся устойчивость к ультрафиолету и озону

- Специализированные составы с УФ-стабилизацией: Усиленная защита благодаря добавкам

Стратегии защиты

Несколько подходов минимизируют УФ-деградацию:

Углеродная сажа Загрузка:

- 30-50 фрагментов сажи обеспечивают превосходное УФ-экранирование

- Поглощает ультрафиолет, предотвращая повреждение полимеров

- Необходимо соблюдать баланс между защитой от ультрафиолета и другими свойствами

Добавки, стабилизирующие ультрафиолетовое излучение:

- Светостабилизаторы на основе гидрированных аминов (HALS)5

- УФ-поглотители и антиоксиданты

- Обычно нагрузка 1-3% для эффективной защиты

Физическая защита:

- Пигментация для защиты от ультрафиолетового излучения

- Защитные кожухи или крышки

- Стратегическая установка для минимизации прямого воздействия

Ускоренное испытание ультрафиолетовым излучением

Для оценки устойчивости к ультрафиолетовому излучению мы используем несколько методов испытаний:

Испытание везерометра QUV:

- Контролируемое воздействие УФ-А или УФ-В

- Циклические условия с влажностью и температурой

- Ускоренное старение, эквивалентное годам пребывания на открытом воздухе

Испытание ксеноновой дугой:

- Моделирование полного спектра солнечной активности

- Больше соответствует реальному солнечному свету

- В сочетании с циклическим изменением температуры и влажности

Как химические воздействия влияют на долговременную работу уплотнений?

Химическая совместимость выходит за рамки простых таблиц сопротивления и включает в себя сложные, зависящие от времени взаимодействия, которые могут значительно изменить свойства и характеристики уплотнения.

Химическое воздействие влияет на характеристики уплотнений по нескольким механизмам, включая набухание, снижающее механические свойства, экстракцию пластификаторов, вызывающую охрупчивание, растрескивание под действием агрессивных растворителей и химическое сшивание, повышающее твердость, причем влияние существенно зависит от концентрации, температуры и продолжительности воздействия, а не от простых показателей совместимости. Для правильной оценки химической стойкости необходимы длительные испытания на погружение в реальных условиях.

Механизмы химических взаимодействий

Понимание того, как химические вещества влияют на эластомеры, позволяет лучше выбирать материалы:

Механизмы набухания:

- Совместимые химические вещества проникают в полимерную матрицу

- Молекулярные цепи разделяются, уменьшая межмолекулярные силы

- Приводит к увеличению размеров и ухудшению свойств

Эффекты экстракции:

- Агрессивные растворители удаляют пластификаторы и технологические добавки

- Материал становится хрупким и склонным к растрескиванию

- Размерная усадка влияет на уплотнительный контакт

Раскалывание от стресса:

- Сочетание химического воздействия и механических нагрузок

- Микротрещины образуются в местах концентрации напряжений

- Размножение ускоряется при постоянном воздействии химических веществ

Отраслевые проблемы химической промышленности

В различных отраслях промышленности существуют уникальные сценарии воздействия химических веществ:

Применение в нефтяной и газовой промышленности:

- Нефть, продукты нефтепереработки, буровые растворы

- H2S (кислый газ), вызывающий сшивание серы

- Гидравлические жидкости и химикаты для заканчивания скважин

Химическая обработка:

- Кислоты, основания, органические растворители

- Окислители, вызывающие быстрое разрушение

- Высокотемпературное химическое воздействие

Пищевая и фармацевтическая промышленность:

- Химикаты для очистки (растворы для безразборной мойки)

- Дезинфицирующие и дезинсекционные средства

- Требования к соблюдению требований FDA

Испытания на длительное погружение

Наша оценка химической стойкости выходит за рамки стандартных таблиц совместимости:

Протоколы расширенного погружения:

- 30, 90, 180-дневная экспозиция при температуре эксплуатации

- Проверено несколько концентраций химических веществ

- Измерения имущества в течение всего периода экспозиции

Отслеживание имущества:

- Твердость, прочность на разрыв, изменение удлинения

- Объемное набухание и стабильность размеров

- Компрессионный комплект под химическим воздействием

Корреляция в реальном мире:

- Анализ полевых образцов после сервисного облучения

- Сравнение с лабораторными прогнозами

- Постоянное совершенствование базы данных

Какие материалы обладают повышенной устойчивостью к старению?

Выбор материала для обеспечения устойчивости к старению требует соблюдения баланса между многочисленными критериями эффективности, а также учета экономической целесообразности и специфических требований к применению.

Превосходная устойчивость к старению достигается благодаря фторэластомерам (Viton) для экстремальных химических и температурных условий, EPDM с правильным составом для наружного УФ-облучения, силикону для устойчивости к высоким температурам и специализированным составам HNBR для маслостойкости в сочетании с термостойкостью, причем каждый материал оптимизирован для определенных механизмов старения благодаря тщательному составу. При разработке материалов мы уделяем особое внимание устойчивости к различным воздействиям окружающей среды для применения в сложных условиях.

Варианты материалов премиум-класса

Наши высокоэффективные уплотнительные материалы решают специфические проблемы старения:

Фторэластомер (FKM) Преимущества:

- Выдающаяся химическая стойкость широкого спектра

- Термическая стабильность до 250°C при длительной эксплуатации

- Минимальные изменения свойств в условиях старения

- Идеально подходит для работы в жестких химических и температурных условиях

Усовершенствованные составы EPDM:

- Отличная устойчивость к озону и ультрафиолету

- Превосходная гибкость при низких температурах

- Устойчивость к воздействию пара и горячей воды

- Экономичность для наружного применения

Высокоэффективный силикон:

- Стабильные свойства от -60°C до +200°C

- Отличная устойчивость к ультрафиолету и озону

- Пищевые и биосовместимые варианты

- Минимальное сжатие при термоциклировании

Стратегии оптимизации состава

Улучшение эксплуатационных характеристик материалов с помощью рецептуры:

Антиоксидантные системы:

- Первичные антиоксиданты предотвращают начальное окисление

- Вторичные антиоксиданты разлагают гидроперекиси

- Синергетические комбинации обеспечивают усиленную защиту

УФ-стабилизация:

- Углеродная сажа для УФ-экранирования

- Светостабилизаторы на основе гидрированных аминов (HALS)

- Добавки, поглощающие ультрафиолетовое излучение, для прозрачных компаундов

Выбор системы сшивания:

- Пероксидное отверждение для обеспечения термической стабильности

- Серные системы для экономичности

- Специализированные системы для химической стойкости

Рекомендации по применению

| Окружающая среда | Основной фактор старения | Рекомендуемый материал | Ожидаемый срок службы |

|---|---|---|---|

| Открытый промышленный | УФ + озон | EPDM (черный карбон) | 15-20 лет |

| Высокая температура | Термо | Силикон или FKM | 10-15 лет |

| Химическая обработка | Химическая атака | FKM или HNBR | 5-10 лет |

| Морские/оффшорные | Соль + ультрафиолет + тепло | FKM или морской EPDM | 10-15 лет |

| Пищевая промышленность | Чистящие средства | FDA силикон/EPDM | 3-5 лет |

Анализ эффективности затрат

Баланс между стоимостью материала и стоимостью жизненного цикла:

Первоначальные затраты:

- Стандартный NBR: самая низкая первоначальная стоимость

- EPDM: умеренная стоимость при хороших эксплуатационных характеристиках

- Специальные компаунды: Более высокая первоначальная стоимость, превосходные характеристики

Ценность жизненного цикла:

- Снижение частоты замены

- Снижение затрат на техническое обслуживание

- Повышенная надежность системы

- Сокращение затрат на простой

Расчет рентабельности инвестиций:

- Анализ совокупной стоимости владения

- Оценка влияния затрат на отказ

- Оптимизация графика технического обслуживания

Заключение

Старение окружающей среды - один из наиболее важных, но часто упускаемых из виду факторов, влияющих на эффективность уплотнений кабельных вводов. Благодаря всесторонним испытаниям и реальному опыту мы доказали, что правильный выбор материала и оценка устойчивости к старению могут продлить срок службы уплотнений в 3-5 раз по сравнению со стандартными решениями. Ключевым моментом является понимание специфических механизмов старения - теплового, ультрафиолетового и химического воздействия - и выбор материалов, разработанных для противостояния этим проблемам. Наша компания Bepto уделяет большое внимание передовому материаловедению и тщательным испытаниям, что гарантирует надежную работу наших уплотнений в течение всего срока службы, обеспечивая долгосрочную ценность и спокойствие, которые требуются вашим критически важным приложениям. 😉

Вопросы и ответы о старении уплотнений кабельных вводов

Вопрос: Как долго должны служить уплотнения кабельных вводов при наружном применении?

A: Правильно подобранные уплотнители должны прослужить 15-20 лет при использовании УФ-стабилизированных материалов EPDM или силикона с достаточным содержанием сажи. Стандартные материалы могут выйти из строя в течение 2-5 лет из-за УФ-деградации и озонового растрескивания.

В: Какую температуру могут выдерживать стандартные уплотнения кабельных вводов?

A: Стандартные уплотнения из NBR ограничены непрерывной работой при 100°C, в то время как уплотнения из EPDM хорошо работают при 150°C, а силиконовые или фторэластомерные уплотнения могут выдерживать 200-250°C в зависимости от конкретной рецептуры и требований к применению.

В: Как узнать, что мои уплотнения устарели и требуют замены?

A: Ищите видимые трещины, затвердевание (увеличение по Шору А >15 пунктов), потерю гибкости, набор при сжатии >50% или ухудшение показателей IP при испытаниях. Регулярный осмотр каждые 2-3 года поможет выявить старение до наступления отказа.

Вопрос: Могут ли испытания на ускоренное старение предсказать реальные эксплуатационные характеристики?

A: Да, при правильном проведении в соответствии со стандартами ASTM испытания на ускоренное старение позволяют достоверно предсказать эксплуатационные характеристики в полевых условиях. Мы сопоставляем результаты лабораторных исследований с данными полевых испытаний, чтобы подтвердить наши протоколы испытаний и рекомендации по материалам.

В: Каков наиболее экономичный способ повышения стойкости уплотнений к старению?

A: Переход на EPDM со стандартного NBR обеспечивает значительное улучшение старения при умеренном увеличении стоимости. Для экстремальных условий эксплуатации более высокая стоимость фторэластомеров оправдывается увеличением срока службы и снижением требований к техническому обслуживанию.

-

Узнайте, как система защиты от проникновения (IP) классифицирует эффективность герметизации электрических корпусов. ↩

-

Поймите химический процесс, в ходе которого длинные полимерные цепи разрываются, что приводит к деградации материала. ↩

-

Изучите это важнейшее свойство, измеряющее способность материала возвращаться к первоначальной толщине после сжатия. ↩

-

Ознакомьтесь с официальной документацией на этот стандартный метод испытаний для оценки разрушения резины в воздушной печи. ↩

-

Узнайте о химическом механизме действия HALS, ключевой добавки, используемой для защиты полимеров от УФ-деградации. ↩