Введение

Заедание резьбы1 в кабельных вводах из нержавеющей стали приводит к катастрофическому заеданию при монтаже, требуя разрушительного демонтажа, дорогостоящей замены и потенциального повреждения оборудования. Случаи заедания увеличивают время монтажа на 300-500% и создают угрозу безопасности, когда технический персонал прилагает чрезмерное усилие к заедающей резьбе, которая может внезапно сорваться при высоких крутящих нагрузках.

Кабельные вводы из нержавеющей стали 316L демонстрируют более высокую стойкость к заклиниванию резьбы по сравнению с марками 304 благодаря более высокому содержанию молибдена и более низкой скорости закалки, в то время как дуплексные нержавеющие стали2 как 2205 обеспечивают исключительную стойкость к галтованию благодаря сбалансированной аустенитно-ферритной микроструктуре, а специализированная антизадирная обработка позволяет снизить склонность к галтованию на 80-90% для всех марок нержавеющей стали.

Изучив сотни случаев заклинивания резьбы на морских, химических и морских установках за последнее десятилетие, я понял, что выбор материала и обработка поверхности являются основными факторами, определяющими, пройдет ли ваша установка гладко или превратится в дорогостоящий кошмар, требующий специализированных инструментов для извлечения и потенциальной замены оборудования.

Оглавление

- Что вызывает галтование резьбы в кабельных вводах из нержавеющей стали?

- Как различные марки нержавеющей стали отличаются по устойчивости к галтованию?

- Какие виды обработки поверхности и покрытий предотвращают галтование резьбы?

- Как техника монтажа влияет на риск галтования резьбы?

- Какими методами оценивается стойкость резьбы к галтованию?

- Вопросы и ответы о галтовании резьбы в кабельных вводах из нержавеющей стали

Что вызывает галтование резьбы в кабельных вводах из нержавеющей стали?

Понимание металлургических и механических факторов, лежащих в основе галтования резьбы, позволяет понять, почему кабельные вводы из нержавеющей стали особенно подвержены этому виду отказов.

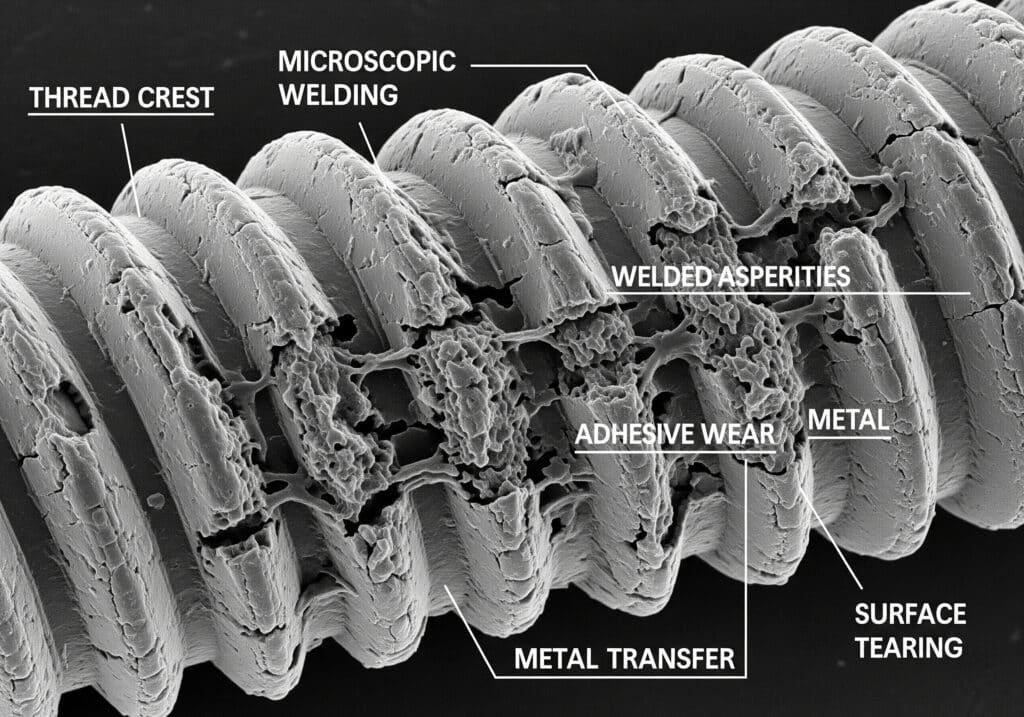

Задир резьбы возникает, когда микроскопическая сварка между поверхностями резьбы приводит к адгезивному износу. Высокая скорость закалки нержавеющей стали, низкая теплопроводность и склонность к образованию защитных оксидных пленок, разрушающихся под давлением, создают идеальные условия для адгезии металла с металлом, а шероховатость поверхности, скорость установки и приложенный крутящий момент являются критическими факторами, определяющими степень задира.

Металлургические факторы

Характеристики упрочнения:

- Аустенитные нержавеющие стали закаляться3 быстро

- Деформация значительно повышает твердость поверхности

- Закаленные поверхности повышают коэффициент трения

- Прогрессирующие повреждения ускоряются во время установки

Тепловые свойства:

- Низкая теплопроводность задерживает тепло от трения

- Повышение температуры ускоряет износ клея

- Тепловое расширение приводит к возникновению интерференционной посадки

- Зоны, пострадавшие от жары, становятся более восприимчивыми

Химия поверхности:

- Пассивный оксидный слой обеспечивает защиту от коррозии

- Разрушение оксида обнажает реактивные металлические поверхности

- Свежие металлические поверхности легко сцепляются под давлением

- Химическая совместимость влияет на склонность к галтованию

Механические факторы

Геометрия резьбы:

- Острые гребни резьбы концентрируют напряжение

- Плохая обработка резьбы увеличивает шероховатость поверхности

- Допуски на размеры влияют на контактное давление

- Шаг резьбы влияет на площадь контакта

Параметры установки:

- Чрезмерная скорость установки приводит к нагреву

- Высокий крутящий момент увеличивает контактное давление

- Перекос создает неравномерную нагрузку

- Загрязнения действуют как абразивные частицы

Контактные условия:

- Контакт металла с металлом без смазки

- Шероховатость поверхности влияет на реальную площадь контакта

- Нормальное распределение силы зависит от геометрии

- Скорость скольжения влияет на нагрев при трении

Я работал с Ларсом, руководителем технического обслуживания на морской ветряной электростанции в Северном море, где у них возникли серьезные проблемы с заклиниванием резьбы в кабельных вводах из нержавеющей стали 304 в электрических системах турбин, что потребовало применения специализированных инструментов для извлечения и вызвало значительные задержки при монтаже.

Команда Ларса зафиксировала, что 25% кабельных вводов из нержавеющей стали 304 имели ту или иную степень задира резьбы, а 8% потребовали разрушительного удаления и полной замены, что привело к значительному превышению затрат и задержке проекта.

Влияние окружающей среды

Коррозионные среды:

- Воздействие хлоридов ускоряет распад оксидов

- Кислотные условия способствуют развитию поверхностной атаки

- Эффекты гальванической связи с разнородными металлами

- Щелевая коррозия в корнях нитей

Температурные эффекты:

- Повышенные температуры снижают прочность материала

- Термоциклирование создает концентрацию напряжений

- Дифференциальное расширение влияет на зацепление резьбы

- Высокие температуры ускоряют процессы склеивания

Воздействие загрязнения:

- Абразивные частицы увеличивают повреждение поверхности

- Химическое загрязнение влияет на химический состав поверхности

- Влага способствует коррозии и образованию оксидов

- Инородные материалы выступают в роли концентраторов напряжения

Как различные марки нержавеющей стали отличаются по устойчивости к галтованию?

Всесторонний анализ различных марок нержавеющей стали выявил значительные различия в стойкости к задирам резьбы при использовании кабельных вводов.

Нержавеющая сталь 316L обеспечивает на 40-60% лучшую стойкость к галтованию, чем 304, благодаря содержанию молибдена 2-3%, который снижает рабочую закалку и улучшает стабильность поверхности. Дуплексные марки, такие как 2205, обеспечивают исключительную стойкость благодаря сбалансированной микроструктуре, а супер-аустенитные марки, такие как 254 SMO, обеспечивают превосходные характеристики, но значительно дороже для критических применений.

Сравнение аустенитных нержавеющих сталей

Рейтинг производительности:

| Класс | Жестокое сопротивление | Содержание молибдена | Коэффициент упрочнения работы | Фактор стоимости | Приложения |

|---|---|---|---|---|---|

| 304 | Бедный | 0% | Высокий | 1.0x | Общее назначение |

| 304L | Плохо-хорошо | 0% | Высокий | 1.1x | Сварные конструкции |

| 316 | Хорошо | 2-3% | Умеренный | 1.4x | Морская среда |

| 316L | Хорошо | 2-3% | Умеренный | 1.5x | Химическая обработка |

| 317L | Очень хорошо | 3-4% | Низкий-умеренный | 2.0x | Высокий уровень хлоридов |

| 254 SMO | Превосходно | 6% | Низкий | 4.0x | Тяжелые условия эксплуатации |

Анализ характеристик 304 и 316L

Нержавеющая сталь 304:

- Высокая склонность к закалке

- Быстрое упрочнение поверхности при деформации

- Ограниченная коррозионная стойкость в хлоридных средах

- Самый экономичный вариант, но с самым высоким риском заклинивания

Характерные признаки желчи:

- Захват происходит при относительно низких крутящих моментах

- Прогрессивные повреждения при установке

- Затрудненное извлечение после образования желчи

- Высокая частота отказов при использовании в морских условиях

Нержавеющая сталь 316L:

- Добавление молибдена улучшает сопротивление галтованию

- Более низкая скорость закалки по сравнению с 304

- Лучшая стабильность поверхности при деформации

- Повышенная коррозионная стойкость

Преимущества производительности:

- 40-60% уменьшение количества случаев заклинивания

- Возможность установки с большим крутящим моментом

- Лучшая производительность в хлоридных средах

- Повышенная долговременная надежность

Характеристики дуплексной нержавеющей стали

2205 Duplex Grade:

- Сбалансированная аустенитно-ферритная микроструктура

- Исключительная стойкость к галтованию

- Высокая прочность снижает деформацию

- Отличная коррозионная стойкость

Микроструктурные преимущества:

- Ферритовая фаза противостоит закалке

- Аустенит обеспечивает прочность

- Сбалансированная структура минимизирует износ клея

- Превосходная стабильность поверхности

2507 Super Duplex:

- Превосходная стойкость к галтованию

- Исключительная коррозионная стойкость

- Высокая прочность и твердость

- Только специализированные приложения

Я помню, как работал с Ахмедом, инженером проекта на нефтехимическом комплексе в Саудовской Аравии, где в условиях экстремальных температур и коррозии требовались кабельные вводы с исключительной стойкостью к галтованию для критически важных систем управления технологическими процессами.

Компания Ahmed провела обширные испытания, сравнивая марки 304, 316L и 2205, и обнаружила, что кабельные вводы duplex 2205 полностью исключают возможность заклинивания, обеспечивая превосходную коррозионную стойкость в суровой сероводородной среде.

Специальные сорта и сплавы

Супер аустенитные сплавы:

- 254 SMO (6% молибден)

- AL-6XN (6% молибден + азот)

- Исключительная стойкость к галтованию

- Расходы на премию

Степени упрочнения осаждением:

- 17-4 PH и 15-5 PH

- Высокая прочность после термообработки

- Умеренная устойчивость к галтованию

- Специализированные приложения

Сплавы на основе никеля:

- Инконель 625 и Хастеллой C-276

- Превосходная стойкость к галтованию

- Возможность работы в экстремальных условиях

- Самые дорогостоящие варианты

Какие виды обработки поверхности и покрытий предотвращают галтование резьбы?

Различные виды обработки поверхности и покрытий значительно повышают устойчивость кабельных вводов из нержавеющей стали к заклиниванию резьбы.

Электрополировка4 Снижает риск заклинивания на 60-70% благодаря выравниванию поверхности и улучшенной пассивации, в то время как сухие пленочные смазки на основе PTFE обеспечивают снижение заклинивания на 80-90%, серебряное покрытие обеспечивает превосходные антизадирные свойства для высокотемпературных применений, а специализированные противозадирные составы обеспечивают безопасный монтаж и демонтаж даже после длительной эксплуатации в коррозионных средах.

Электрополировка

Преимущества процесса:

- Удаляет неровности поверхности и вкрапления частиц

- Создает равномерный пассивный слой

- Снижает шероховатость поверхности на 50-75%

- Повышает коррозионную стойкость

Улучшение сопротивляемости галлов:

- 60-70% снижение склонности к галтованию

- Более плавная фиксация нити

- Более низкие требования к моменту затяжки

- Улучшенная смазка поверхности

Рекомендации по применению:

- Увеличение стоимости 15-25%

- Требования к времени обработки

- Геометрические ограничения

- Требования к контролю качества

Сухие пленочные смазочные покрытия

Покрытия на основе ПТФЭ:

- Дисульфид молибдена + матрица из ПТФЭ

- Диапазон температур: от -200°C до +260°C

- Коэффициент трения: 0.05-0.15

- Отличная химическая стойкость

Эксплуатационные характеристики:

- 80-90% уменьшение заклинивания

- Самосмазывающиеся свойства

- Смазка не требуется

- Долгосрочная эффективность

Методы применения:

- Нанесение спрея

- Процесс нанесения покрытия методом окунания

- Нанесение контролируемой толщины

- Требования к отверждению

Системы металлического покрытия

Серебряное покрытие:

- Отличные антизадирные свойства

- Возможность работы при высоких температурах (до 500°C)

- Хорошая электропроводность

- Ограничения по коррозионной стойкости

Никелевое покрытие:

- Умеренное улучшение галтования

- Хорошая защита от коррозии

- Экономичный вариант

- Широкий диапазон температур

Цинково-никелевый сплав:

- Превосходная коррозионная стойкость

- Хорошая устойчивость к галтованию

- Стандарт автомобильной промышленности

- Экологические соображения

Противозадирные составы

Соединения на основе меди:

- Традиционный противозадирный раствор

- Диапазон температур: от -30°C до +1000°C

- Отличное предотвращение галтования

- Проблемы гальванической коррозии

Соединения на основе никеля:

- Отсутствие гальванических проблем с нержавеющей сталью

- Возможность работы при высоких температурах

- Доступны пищевые составы

- Премиальные эксплуатационные характеристики

Составы на основе керамики:

- Возможность работы при сверхвысоких температурах

- Химически инертен

- Отсутствие загрязнения металлами

- Специализированные приложения

Как техника монтажа влияет на риск галтования резьбы?

Правильная техника установки значительно снижает риск заклинивания резьбы независимо от марки материала или обработки поверхности.

Контролируемая скорость установки менее 10 об/мин, надлежащая смазка резьбы, точный контроль крутящего момента и правильное зацепление резьбы снижают риск заклинивания на 70-80%, в то время как высокоскоростная установка, сухая сборка, чрезмерный крутящий момент и несоосность создают идеальные условия для заклинивания даже в таких устойчивых к заклиниванию материалах, как нержавеющая сталь 316L или дуплексная сталь.

Контроль скорости установки

Критические пределы скорости:

- Ручная установка: 2-5 оборотов в минуту максимум

- Установка электроинструмента: 5-10 об/мин максимум

- Высокая скорость приводит к чрезмерному нагреву

- Повышение температуры ускоряет процесс галтования

Методы управления скоростью:

- Электроинструменты с переменной скоростью вращения

- Устройства ограничения крутящего момента

- Ручная установка для ответственных применений

- Обучение и соблюдение процедур

Коэффициенты теплообразования:

- Скорость установки - основной фактор

- Шаг резьбы влияет на выделение тепла

- Тепловые свойства материала

- Учет температуры окружающей среды

Требования к смазке

Выбор смазочного материала:

- Предпочтительны противозадирные составы

- Требуется возможность работы при высоких температурах

- Химическая совместимость необходима

- Требования к пищевым продуктам, где это применимо

Методы применения:

- Покрытие резьбы перед сборкой

- Нанесение кистью или распылением

- Последовательное покрытие имеет решающее значение

- Удаление излишков важно

Преимущества производительности:

- 60-80% уменьшение заклинивания

- Более низкий момент установки

- Более простая разборка

- Увеличенный срок службы

Управление и контроль крутящего момента

Технические характеристики крутящего момента:

- Следуйте рекомендациям производителя

- Требования к конкретным материалам

- Значения, зависящие от размера

- Корректировки на экологический фактор

Измерение крутящего момента:

- Требуется калиброванный динамометрический инструмент

- Регулярная проверка калибровки

- Требования к документации

- Процедуры контроля качества

Мониторинг установки:

- Зависимость крутящего момента от угла

- Внезапное увеличение крутящего момента указывает на проблемы

- Остановите установку при подозрении на заклинивание

- Инспекция и корректирующие действия

Я работал с Роберто, менеджером по техническому обслуживанию на химическом заводе в Барселоне, Испания, где они внедрили комплексные процедуры установки, которые позволили сократить количество случаев заклинивания резьбы с 15% до менее чем 2% на всех кабельных вводах из нержавеющей стали.

Команда Роберто разработала подробные рабочие инструкции с указанием скорости установки, требований к смазке и предельных моментов затяжки для каждого размера кабельного ввода и марки материала, с обязательным обучением и сертификацией всех специалистов по установке.

Меры контроля качества

Проверка перед установкой:

- Проверка состояния резьбы

- Целостность обработки поверхности

- Соответствие размерам

- Требования к чистоте

Документация по установке:

- Зарегистрированные значения крутящего момента

- Контроль скорости установки

- Проверка применения смазочных материалов

- Сертификация техников

Проверка после установки:

- Окончательное подтверждение крутящего момента

- Визуальный осмотр на предмет повреждений

- Функциональное тестирование, если применимо

- Программы долгосрочного мониторинга

Какими методами оценивается стойкость резьбы к галтованию?

Стандартизированные методы испытаний позволяют получить количественные данные для сравнения устойчивости к галтованию резьбы для различных марок нержавеющей стали и способов обработки.

ASTM G1965 Стандартный метод испытаний измеряет сопротивление галтованию через контролируемые узлы болт-гайка с возрастающим крутящим моментом до возникновения заедания, а модифицированные версии с использованием реальных геометрий кабельных вводов дают более значимые данные, а полевые испытания в реальных условиях монтажа подтверждают лабораторные результаты для прогнозирования реальных характеристик.

Стандартные методы испытаний

ASTM G196 - Устойчивость к галтованию:

- Стандартизированные образцы для испытаний болтов и гаек

- Контролируемое приложение крутящего момента

- Определение порога захвата

- Возможность сравнительного ранжирования

Процедура испытания:

- Подготовка и кондиционирование образцов

- Применение смазки (если указано)

- Прогрессивное приложение крутящего момента

- Обнаружение и документирование изъятий

Анализ данных:

- Пороговые значения крутящего момента при заклинивании

- Статистический анализ результатов

- Ранжирование и сравнение материалов

- Эффективность обработки поверхности

Модифицированные испытания для кабельных вводов

Фактическое тестирование компонентов:

- Реальные геометрии кабельных вводов

- Соответствующие спецификации резьбы

- Репрезентативные условия установки

- Прямая корреляция производительности

Параметры испытания:

- Моделирование скорости установки

- Контроль температуры

- Условия смазки

- Точность измерения крутящего момента

Метрики производительности:

- Пороговый момент судорог

- Прогрессия момента затяжки

- Оценка повреждений поверхности

- Проверка повторяемости

Полевые испытания и валидация

Испытания при установке:

- Контролируемые полевые установки

- Различные условия окружающей среды

- Различные уровни квалификации техников

- Долгосрочный мониторинг производительности

Сбор данных:

- Записи моментов затяжки при монтаже

- Документация о желчных инцидентах

- Измерение крутящего момента при снятии

- Оценка состояния поверхности

Корреляция производительности:

- Сравнение лабораторных и полевых исследований

- Валидация экологических факторов

- Проверка техники монтажа

- Разработка прогнозной модели

Компания Bepto проводит комплексные испытания на устойчивость к заклиниванию с использованием методов ASTM G196 и реальных геометрий кабельных вводов, чтобы предоставить клиентам надежные данные об эксплуатационных характеристиках и рекомендации по материалам для их конкретных применений и требований к установке.

Внедрение системы обеспечения качества

Тестирование поступающих материалов:

- Проверка партии продукции

- Квалификация поставщика

- Статистическое управление процессами

- Требования к сертификации

Контроль качества производства:

- Проверка обработки поверхности

- Контроль качества резьбы

- Соответствие размерам

- Проверка работоспособности

Поддержка клиентов:

- Разработка процедуры установки

- Поддержка программ обучения

- Техническая документация

- Мониторинг производительности на местах

Заключение

Устойчивость к наволакиванию резьбы значительно различается у разных марок кабельных вводов из нержавеющей стали, при этом 316L обеспечивает на 40-60% лучшие показатели, чем 304, благодаря содержанию молибдена, а дуплексные марки, такие как 2205, обеспечивают исключительную устойчивость благодаря сбалансированной микроструктуре. Обработка поверхности, включая электрополировку, покрытие PTFE и серебрение, может снизить риск заклинивания на 60-90% в зависимости от требований применения. Правильные методы установки, включая контроль скорости, смазку и управление крутящим моментом, имеют решающее значение независимо от выбора материала. Испытания по стандарту ASTM G196 обеспечивают стандартизированные методы сравнения, а проверка на месте гарантирует корреляцию реальных характеристик. Факторы окружающей среды, включая температуру, загрязнение и коррозионные условия, значительно влияют на восприимчивость к заклиниванию. Компания Bepto предоставляет исчерпывающие рекомендации по выбору материала, варианты обработки поверхности и поддержку при установке, чтобы минимизировать риски заклинивания резьбы и обеспечить надежную работу кабельных вводов в сложных условиях эксплуатации. Помните, что предотвращение заклинивания резьбы с помощью правильного выбора материала и методов установки гораздо более экономически выгодно, чем устранение заклинивания компонентов в полевых условиях! 😉

Вопросы и ответы о галтовании резьбы в кабельных вводах из нержавеющей стали

Вопрос: Какая марка нержавеющей стали обладает наилучшей стойкостью к задиру резьбы?

A: Нержавеющая сталь Duplex 2205 обладает наилучшей устойчивостью к задирам благодаря сбалансированной аустенитно-ферритной микроструктуре, которая противостоит закалке. Что касается аустенитных марок, то 316L значительно превосходит 304, а супер-аустенитные марки, такие как 254 SMO, обеспечивают превосходные характеристики при более высокой стоимости.

В: Как предотвратить заклинивание резьбы при установке кабельного ввода?

A: Используйте надлежащую противозадирную смазку, выполняйте монтаж на низкой скорости (менее 10 об/мин), соблюдайте указанные пределы крутящего момента и следите за правильным выравниванием резьбы. Сухие пленочные смазки на основе ПТФЭ или электрополированные поверхности снижают риск заедания на 60-90% по сравнению с необработанными поверхностями.

В: Можно ли удалить засохший кабельный ввод из нержавеющей стали без повреждений?

A: Сильно галтованные резьбы часто требуют разрушительного удаления с помощью режущих инструментов или специализированных экстракторов. Профилактика путем правильного выбора материала, обработки поверхности и техники установки более эффективна, чем попытки удаления после образования галтели.

Вопрос: Как узнать, начинается ли задир резьбы во время установки?

A: Следите за резким увеличением крутящего момента, рывками или неравномерным вращением, необычным шумом или чрезмерным выделением тепла. При появлении любого из этих симптомов немедленно прекратите установку, так как продолжение надавливания приведет к ухудшению заклинивания и затруднит удаление.

В: Является ли задир резьбы более распространенным явлением в морской среде?

A: Да, воздействие хлоридов в морской среде ускоряет разрушение оксидов и увеличивает склонность к заклиниванию, особенно в нержавеющей стали 304. Для морского применения используйте сталь 316L, а для критических установок, подверженных воздействию морской воды или соляного тумана, предпочтительнее использовать дуплексные марки.

-

Изучите металлургическую науку, лежащую в основе заедания резьбы, и механизм холодной сварки между поверхностями. ↩

-

Изучите уникальную двухфазную микроструктуру дуплексных нержавеющих сталей, которая придает им превосходную прочность и устойчивость к задирам. ↩

-

Разберитесь в материаловедческом принципе закалки и в том, почему она делает нержавеющую сталь более прочной, но более склонной к задирам. ↩

-

Узнайте, как процесс электрополировки позволяет создать микроскопически гладкую и пассивную поверхность нержавеющей стали. ↩

-

Ознакомьтесь с официальным стандартом ASTM G196, определяющим процедуру измерения сопротивления галтованию резьбовых крепежных деталей. ↩