Избыточный вес и инерция вращения движущихся механизмов ежегодно обходятся производителям более чем в $8 миллиардов долларов за счет снижения эффективности, увеличения потребления энергии и преждевременного выхода из строя компонентов. Многие инженеры не обращают внимания на то, как плотность материала кабельных вводов влияет на динамические характеристики, что приводит к замедлению времени отклика, повышению энергопотребления и ускоренному износу вращающихся и возвратно-поступательных систем.

Плотность материала значительно влияет на вес и инерцию в подвижных системах: алюминиевые кабельные вводы (2,7 г/см³) обеспечивают снижение веса на 70% по сравнению с латунными (8,5 г/см³), нейлоновые материалы (1,15 г/см³) обеспечивают снижение веса на 86%, а нержавеющая сталь (7,9 г/см³) обеспечивает долговечность при умеренном снижении веса. Понимание этих зависимостей плотности позволяет оптимально выбирать материалы для динамических систем, требующих точного управления движением и энергоэффективности.

Всего две недели назад Маркус Томпсон, инженер по автоматизации упаковочного предприятия в Манчестере, Великобритания, обратился к нам после того, как его высокоскоростная роботизированная сборочная линия столкнулась с ошибками позиционирования и чрезмерным потреблением энергии. Тяжелые латунные кабельные вводы на вращающихся шарнирах создавали нежелательную инерцию, замедляя время цикла на 15%. После перехода на наши легкие нейлоновые кабельные вводы с эквивалентным Защита IP681Их система достигла целевых скоростей при снижении энергопотребления на 22%! 😊.

Оглавление

- Что такое плотность материала и как она влияет на подвижные системы?

- Как различные материалы кабельных вводов отличаются по плотности и весу?

- Каковы последствия инерции для вращающихся и рециркуляционных систем?

- В каких областях больше всего выигрывают от применения материалов для кабельных вводов с низкой плотностью?

- Как рассчитать экономию веса и повышение производительности?

- Часто задаваемые вопросы о плотности материала в движущихся приложениях

Что такое плотность материала и как она влияет на подвижные системы?

Понимание плотности материала очень важно для инженеров, разрабатывающих подвижные системы, где вес и инерция напрямую влияют на производительность, энергопотребление и эксплуатационные расходы.

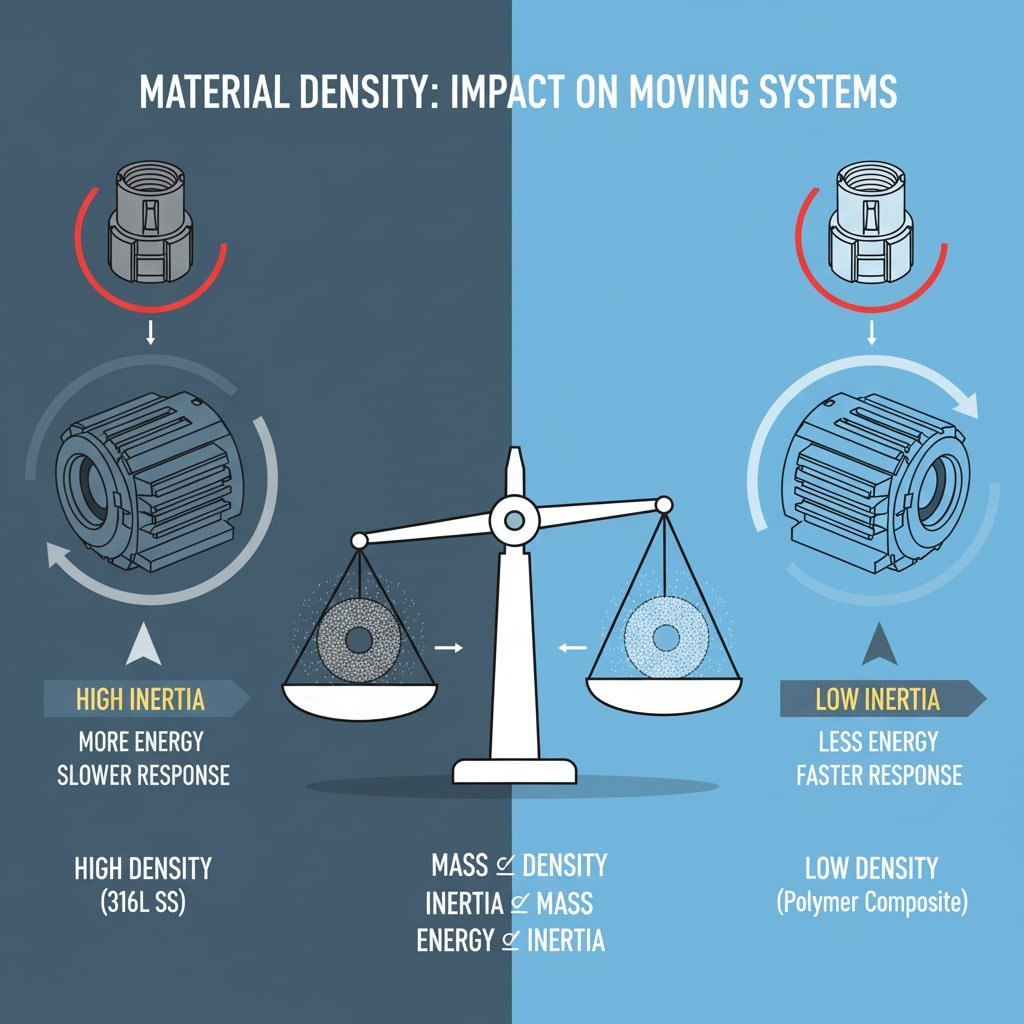

Плотность материала2измеряется в граммах на кубический сантиметр (г/см³), определяет массу компонентов кабельного ввода и напрямую влияет на инерцию системы, возможности ускорения и потребление энергии. В подвижных системах материалы с более высокой плотностью увеличивают инерцию вращения, требуют большего крутящего момента для ускорения и потребляют дополнительную энергию, в то время как материалы с меньшей плотностью позволяют ускорить время отклика, снизить энергопотребление и улучшить динамические характеристики. Правильный выбор плотности оптимизирует эффективность системы и эксплуатационные расходы.

Фундаментальные понятия о плотности

Массовое распространение: Плотность определяет, как распределяется масса внутри компонентов кабельного ввода. Материалы с более высокой плотностью концентрируют больше массы в меньшем объеме, увеличивая эффект локальной инерции, который может существенно повлиять на динамику системы.

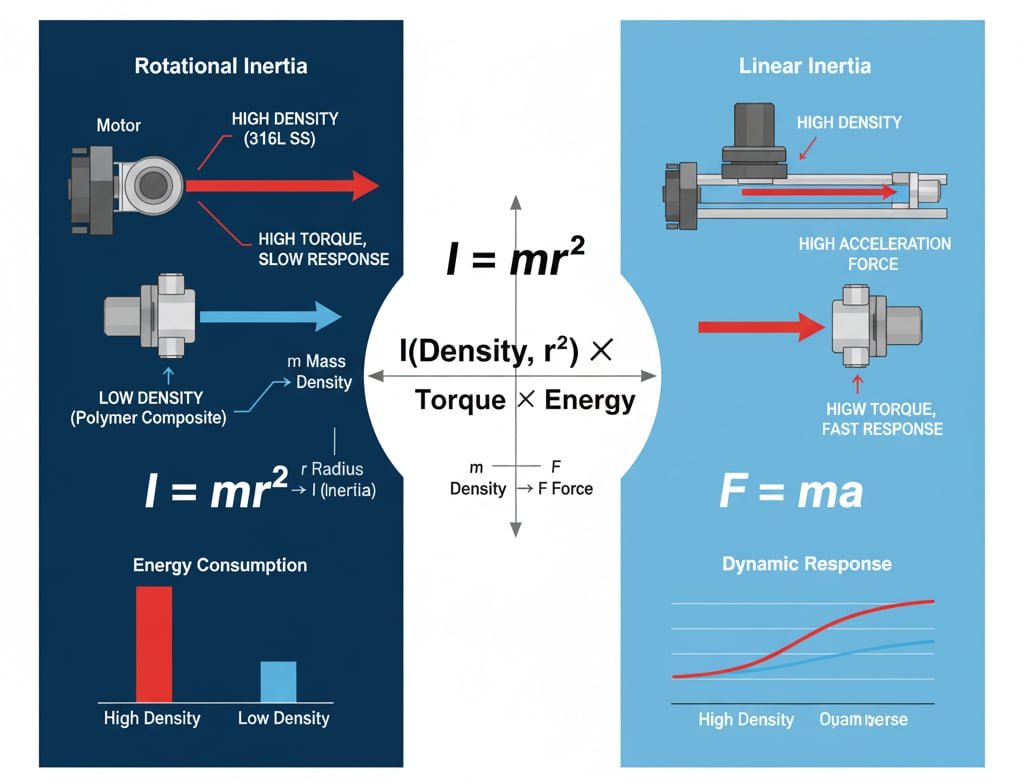

Вращательная инерция: Сайт момент инерции3 (I = mr²) увеличивается пропорционально массе, а значит, плотность напрямую влияет на величину крутящего момента, необходимого для ускорения вращающихся компонентов, и на количество энергии, запасенной во вращающихся системах.

Динамический отклик: Материалы с меньшей плотностью позволяют быстрее ускоряться и замедляться, улучшая отзывчивость системы и сокращая время установления в приложениях точного позиционирования.

Влияние на производительность системы

Потребление энергии: Более плотные кабельные вводы требуют больше энергии для ускорения и замедления, что увеличивает эксплуатационные расходы и снижает общую эффективность системы, особенно в системах с высоким циклом работы.

Возможности ускорения: Системы с компонентами меньшей плотности могут достигать более высоких ускорений при том же крутящем моменте двигателя, что позволяет ускорить время цикла и повысить производительность автоматизированных систем.

Вибрационные характеристики: Плотность материала влияет на собственные частоты и режимы вибрации, что сказывается на стабильности системы и точности позиционирования в прецизионных приложениях.

Эффекты динамической нагрузки

Центробежные силы4: Во вращающихся системах центробежная сила (F = mω²r) увеличивается пропорционально массе, создавая повышенные нагрузки на крепежные детали и опорные конструкции из более плотных материалов.

Гироскопические эффекты: Вращающиеся массы создают гироскопические моменты, которые препятствуют изменению ориентации. Более плотные кабельные вводы усиливают эти эффекты, потенциально влияя на стабильность и управляемость системы.

Усталостная нагрузка: Повторяющиеся циклы ускорения и замедления создают усталостные напряжения, которые увеличиваются с ростом массы компонента, что потенциально снижает срок службы в системах с высокой плотностью размещения.

Соображения, касающиеся конкретного приложения

Сервосистемы: Прецизионные сервоприводы требуют низкой инерции для точного позиционирования и быстрого отклика. Плотность кабельных вводов напрямую влияет на параметры настройки сервопривода и достижимую производительность.

Высокоскоростное оборудование: Оборудование, работающее на высоких скоростях вращения, испытывает значительное центробежное воздействие, поэтому материалы низкой плотности необходимы для безопасной и эффективной работы.

Мобильное оборудование: Автомобили, самолеты и портативное оборудование выигрывают от снижения веса за счет использования материалов кабельных вводов с низкой плотностью, что повышает топливную эффективность и грузоподъемность.

Компания Bepto понимает, как плотность материала влияет на производительность системы, и предоставляет исчерпывающие данные о плотности всех наших материалов для кабельных вводов, помогая клиентам оптимизировать свои подвижные приложения для достижения максимальной эффективности и производительности.

Как различные материалы кабельных вводов отличаются по плотности и весу?

Выбор материала существенно влияет на вес системы и ее динамические характеристики, причем различные сплавы и полимеры обладают различными характеристиками плотности для различных подвижных приложений.

Сравнение плотности материалов кабельных вводов показывает, что нейлон при 1,15 г/см³ обеспечивает максимальную экономию веса, алюминиевые сплавы при 2,7 г/см³ обеспечивают отличное соотношение прочности и веса, латунь при 8,5 г/см³ обеспечивает долговечность при умеренном снижении веса, а нержавеющая сталь при 7,9 г/см³ обеспечивает коррозионную стойкость при более высокой плотности. Понимание этих различий позволяет оптимально подобрать материал для чувствительных к весу движущихся объектов.

Анализ полимерных материалов

Нейлон Характеристики: Нейлоновые кабельные вводы с плотностью 1,15 г/см³ имеют наименьший вес, сохраняя при этом отличные механические свойства и химическую стойкость, подходящие для многих промышленных применений.

Поликарбонат Характеристики: При плотности 1,20 г/см³ поликарбонат обладает такими же преимуществами по весу, как и нейлон, а также повышенной ударопрочностью и оптической прозрачностью для приложений, требующих визуального контроля.

Свойства PEEK: Сверхвысокоэффективные материалы PEEK с плотностью 1,30 г/см³ обладают исключительной химической стойкостью и термостойкостью, сохраняя при этом низкую плотность для применения в сложных условиях.

Сравнение металлических сплавов

Преимущества алюминия: Алюминий 6061-T6 с плотностью 2,7 г/см³ обеспечивает превосходное соотношение прочности и веса, что делает его идеальным для аэрокосмических и высокопроизводительных применений, требующих долговечности металла при оптимизации веса.

Латунь Характеристики: Стандартные латунные сплавы с плотностью 8,5 г/см³ обладают превосходной коррозионной стойкостью и обрабатываемостью, но имеют значительный вес при использовании в подвижных системах.

Варианты исполнения из нержавеющей стали: Нержавеющая сталь 316L с показателем 7,9 г/см³ обеспечивает отличную коррозионную стойкость и прочность, но требует тщательного учета влияния веса в динамических системах.

Анализ воздействия на вес

Сравнение относительного веса: При использовании латуни в качестве базового уровня (100%), алюминий обеспечивает снижение веса на 68%, нейлон - на 86%, а нержавеющая сталь - на 7% по сравнению с латунью.

Соображения по объему: Для кабельных вводов эквивалентных размеров плотность материала напрямую определяет вес компонентов, что существенно влияет на системы, использующие несколько вводов в подвижных узлах.

Кумулятивные эффекты: В системах с большим количеством кабельных вводов выбор материала может привести к существенной разнице в общем весе, влияющей на общую производительность системы и энергопотребление.

Компромиссы между свойствами материалов

| Материал | Плотность (г/см³) | Относительный вес | Прочность (МПа) | Диапазон температур (°C) | Устойчивость к коррозии | Индекс стоимости |

|---|---|---|---|---|---|---|

| Нейлон | 1.15 | 14% | 80 | от -40 до +120 | Хорошо | 1.0 |

| Алюминий | 2.7 | 32% | 310 | от -200 до +200 | Превосходно | 2.5 |

| Нержавеющая сталь | 7.9 | 93% | 520 | от -200 до +400 | Превосходно | 4.0 |

| Латунь | 8.5 | 100% | 340 | от -40 до +200 | Превосходно | 3.0 |

Стратегии оптимизации производительности

Подбор приложений: Выбирайте материалы с учетом конкретных требований к производительности, условий окружающей среды и чувствительности к весу для достижения оптимального баланса свойств.

Гибридные подходы: Рассмотрите возможность использования различных материалов для разных компонентов одной системы, чтобы оптимизировать распределение веса и эксплуатационные характеристики.

Интеграция дизайна: Работайте с поставщиками для оптимизации конструкции кабельных вводов для обеспечения минимального веса при сохранении требуемых механических и экологических характеристик.

Реальное влияние на вес

Саре Чен, инженеру-механику предприятия по обработке полупроводниковых пластин в Сеуле, Южная Корея, потребовалось уменьшить инерцию системы точного позиционирования. Оригинальные латунные кабельные вводы ограничивали возможности ускорения и влияли на производительность. Переход на наши алюминиевые кабельные вводы с эквивалентной степенью защиты IP65 позволил снизить вес на 68%, увеличить скорость позиционирования на 40% и повысить эффективность производства на 25% при сохранении требуемой точности и долговечности.

Каковы последствия инерции для вращающихся и рециркуляционных систем?

Эффекты вращательной и линейной инерции от материалов кабельных вводов значительно влияют на динамику системы, энергопотребление и производительность в движущихся машинах.

Последствия инерции существенно зависят от плотности материала, причем инерция вращения увеличивается с квадратом радиуса (I = mr²), что делает размещение кабельных вводов и выбор материала критически важными для вращающихся систем. Линейная инерция влияет на силу ускорения, прямо пропорциональную массе, а гироскопические эффекты от вращающихся масс создают проблемы с устойчивостью, которые возрастают с увеличением плотности материала. Понимание этих взаимосвязей позволяет оптимально спроектировать систему и выбрать материал.

Основы инерции вращения

Расчет момента инерции: Для вращающихся кабельных вводов I = mr², где масса увеличивается с ростом плотности, а радиус представляет собой расстояние от оси вращения. Небольшое увеличение плотности приводит к значительному увеличению инерции при больших радиусах.

Требования к крутящему моменту: Требуемый момент ускорения (τ = Iα) увеличивается пропорционально моменту инерции, поэтому более плотные материалы требуют более высокого момента вращения двигателя и потребляют больше энергии при изменении скорости.

Пределы углового ускорения: Способность системы к угловому ускорению (α = τ/I) уменьшается с увеличением инерции, что ограничивает динамические характеристики и время цикла в высокоскоростных приложениях.

Линейные перемещения

Силы ускорения: В возвратно-поступательных системах требуемая сила (F = ma) увеличивается прямо пропорционально массе, что делает материалы с низкой плотностью необходимыми для приложений с высоким ускорением.

Остановочное расстояние: Компоненты с большей массой требуют больших усилий и расстояния остановки, что влияет на запас прочности и конструкцию системы в ситуациях аварийной остановки.

Контроль вибрации: Масса влияет на собственные частоты и характеристики вибрации, при этом более легкие материалы обычно обеспечивают лучшую виброизоляцию и контроль.

Гироскопические эффекты в многоосевых системах

Гироскопические моменты: Вращающиеся массы создают гироскопические моменты (M = Iω × Ω), которые противодействуют изменению ориентации, причем эффект пропорционален инерции вращения и угловой скорости.

Последствия для стабильности: Тяжелые вращающиеся кабельные вводы могут создавать нежелательные гироскопические эффекты, мешающие управлению и стабильности системы, особенно в многоосевых роботизированных системах.

Силы прецессии: Гироскопическая прецессия создает силы, перпендикулярные приложенным моментам, что может привести к неожиданному поведению системы с высокоинерционными компонентами.

Накопление и рассеивание энергии

Накопитель кинетической энергии: Вращающиеся системы накапливают кинетическую энергию (KE = ½Iω²), пропорциональную инерции, что требует большего количества энергии и приводит к более высокой диссипации энергии при торможении.

Выработка тепла: Рассеивание энергии при замедлении приводит к выделению тепла, которое необходимо регулировать, причем системы с большей инерцией выделяют больше тепла и требуют усиленного охлаждения.

Рекуперативное торможение: Системы с высокой инерцией могут получить преимущество от рекуперативного торможения для восстановления накопленной кинетической энергии, но для этого требуется тщательная разработка системы для управления потоками энергии.

Анализ инерции в зависимости от применения

Роботизированные руки: Кабельные вводы на роботизированных шарнирах увеличивают инерционность звеньев, влияя на грузоподъемность, точность позиционирования и энергопотребление в рабочем пространстве.

Станки: Установленные на шпинделе кабельные вводы влияют на динамику резания, качество обработки поверхности и срок службы инструмента, поскольку вносят свой вклад в общую инерцию шпинделя.

Упаковочное оборудование: Высокоскоростное упаковочное оборудование требует минимальной инерции для быстрых циклов "старт-стоп", поэтому плотность материала является важнейшим фактором выбора.

Стратегии снижения инерции

Оптимизация размещения: Располагайте кабельные вводы как можно ближе к осям вращения, чтобы минимизировать их вклад в инерцию системы (I ∝ r²).

Выбор материала: Выбирайте материалы с наименьшей плотностью, отвечающие экологическим и механическим требованиям, чтобы минимизировать вклад массы в инерцию системы.

Интеграция дизайна: Совместно с разработчиками систем интегрируйте систему управления кабелями в структурные компоненты, сокращая количество необходимых отдельных кабельных вводов.

Количественная оценка воздействия

| Тип приложения | Чувствительность к инерции | Влияние плотности | Рекомендуемые материалы | Прирост производительности |

|---|---|---|---|---|

| Высокоскоростная робототехника | Критический | 5-10-кратная разница в крутящем моменте | Нейлон, алюминий | 30-50% более быстрые циклы |

| Точное позиционирование | Высокий | 2-5-кратный предел ускорения | Алюминий, нейлон | 20-40% повышенная точность |

| Общая автоматизация | Умеренный | 1,5-3-кратное потребление энергии | Разное | 10-25% экономия энергии |

| Тяжелое оборудование | Низкий | Минимальное воздействие | Стандартные материалы | <10% улучшение |

Динамическая оптимизация производительности

Настройка сервопривода: Меньшая инерция обеспечивает более высокий коэффициент усиления сервопривода и лучший динамический отклик, повышая точность позиционирования и сокращая время установления.

Избегание резонанса: Уменьшение массы способствует смещению собственных частот в сторону от рабочих скоростей, минимизируя вибрацию и повышая стабильность системы.

Полоса пропускания управления: Системы с меньшей инерционностью могут получить более высокую полосу пропускания управления, что позволяет лучше отсеивать возмущения и улучшать эксплуатационные характеристики.

Клаус Мюллер, специалист по автоматизации на заводе по сборке автомобилей в Штутгарте, Германия, боролся с ограничениями времени цикла в роботизированных сварочных камерах. Тяжелые латунные кабельные вводы на запястьях роботов ограничивали ускорение и увеличивали время цикла. После анализа вклада инерции и перехода на наши легкие нейлоновые кабельные вводы они снизили инерцию запястья на 75%, что позволило ускорить движения роботов на 35% и повысить производительность на 18% при сохранении требований к качеству и долговечности сварных швов.

В каких областях больше всего выигрывают от применения материалов для кабельных вводов с низкой плотностью?

Определение областей применения, где плотность материала существенно влияет на производительность, помогает инженерам определить приоритеты оптимизации веса и выбрать подходящие материалы кабельных вводов для достижения максимального эффекта.

К областям применения, в которых наиболее выгодно использовать материалы для кабельных вводов с низкой плотностью, относятся высокоскоростная робототехника, системы точного позиционирования, аэрокосмическое оборудование, мобильные машины, высокочастотные возвратно-поступательные системы, а также любые области, где инерция влияет на время цикла, энергопотребление или динамические характеристики. В таких сложных условиях требуется тщательный выбор материала для оптимизации эффективности и возможностей системы.

Высокоскоростные системы автоматизации

Роботизированные приложения: Роботы для сборки и перемещения, сборочные системы и упаковочное оборудование, работающие на высоких скоростях, значительно выигрывают от снижения инерции, что позволяет быстрее ускоряться и увеличивать время цикла.

Станки с ЧПУ: Высокоскоростные обрабатывающие центры требуют минимальной инерции шпинделя для быстрого ускорения и замедления, что делает кабельные вводы низкой плотности необходимыми для оптимальной работы.

Электронная сборка: Машины для укладки SMT и оборудование для обработки полупроводников требуют точных, высокоскоростных движений, где каждый грамм снижения веса повышает производительность и точность.

Применение в аэрокосмической и оборонной промышленности

Авиационные системы: Снижение веса напрямую влияет на топливную эффективность, грузоподъемность и производительность, что делает кабельные вводы с низкой плотностью ценными для электрических систем самолетов.

Спутниковое оборудование: Космические приложения имеют экстремальные ограничения по весу, где важен каждый грамм, что требует максимально легких решений для прокладки кабелей при сохранении надежности.

БПЛА/беспилотные системы: Беспилотные аппараты выигрывают от снижения веса за счет увеличения времени полета, грузоподъемности и маневренности благодаря легким кабельным вводам.

Мобильное и переносное оборудование

Строительная техника: Мобильное оборудование выигрывает от снижения веса за счет повышения топливной эффективности, снижения давления на грунт и повышения маневренности.

Медицинские приборы: Портативное медицинское оборудование и роботизированные хирургические системы требуют легких компонентов для удобства пользователя и точного управления.

Полевые приборы: Портативное измерительное и испытательное оборудование выигрывает от снижения веса для удобства пользователя и оптимизации времени автономной работы.

Прецизионные системы управления движением

Производство полупроводников: Оборудование для обработки пластин, литографии и контроля требует сверхточного позиционирования, где инерция напрямую влияет на точность и производительность.

Оптические системы: Монтировки телескопов, лазерные системы позиционирования и оборудование для оптического контроля выигрывают от снижения инерции, что повышает точность и стабильность наведения.

Метрологическое оборудование: Координатно-измерительные машины и прецизионные измерительные системы требуют минимальной инерции для точных измерений и высокой скорости сканирования.

Высокочастотные приложения

Вибрационные испытания: Встряхивающие системы и оборудование для виброиспытаний выигрывают за счет уменьшения подвижной массы, что позволяет достичь более высоких частот и уровней ускорения.

Рециркуляционное оборудование: Компрессоры, насосы и двигатели с поршневыми компонентами выигрывают от снижения веса, что позволяет минимизировать вибрацию и повысить эффективность.

Колебательные системы: Оборудование с колебательным или возвратно-поступательным движением выигрывает от снижения инерции, что позволяет достичь более высоких частот и снизить энергопотребление.

Анализ преимуществ применения

| Категория приложения | Чувствительность к весу | Влияние на производительность | Типичное улучшение | График окупаемости инвестиций |

|---|---|---|---|---|

| Высокоскоростная робототехника | Критический | Сокращение времени цикла | 20-50% быстрее | 3-6 месяцев |

| Аэрокосмические системы | Критический | Преимущество в расходе топлива и грузоподъемности | Эффективность 5-15% | 6-12 месяцев |

| Точное позиционирование | Высокий | Повышение точности | 30-60% лучше | 6-18 месяцев |

| Мобильное оборудование | Высокий | Повышение эффективности | Улучшение 10-25% | 12-24 месяца |

| Общая автоматизация | Умеренный | Экономия энергии | 5-20% снижение | 18-36 месяцев |

Критерии выбора для критических по весу приложений

Требования к производительности: Оцените, как снижение веса влияет на ключевые показатели производительности, такие как время цикла, точность, энергопотребление и пропускная способность.

Экологические ограничения: Учитывайте условия эксплуатации, химическое воздействие, температурные диапазоны и механические нагрузки, чтобы обеспечить соответствие материалов с низкой плотностью требованиям приложения.

Анализ затрат и выгод: Рассчитайте потенциальную экономию за счет повышения производительности, снижения энергопотребления и расширения возможностей системы в сравнении с разницей в стоимости материалов.

Стратегии реализации

Общесистемный подход: Для достижения максимальных эксплуатационных характеристик учитывайте снижение веса всей системы, а не только отдельных компонентов.

Поэтапная реализация: Начните с мест с наибольшим воздействием, где снижение веса дает максимальный эффект, а затем распространите его на другие области системы.

Мониторинг производительности: Измерьте фактическое улучшение характеристик, чтобы подтвердить правильность решений по выбору материала и оптимизировать будущие конструкции.

Многоосевые соображения

Кумулятивные эффекты: В многоосевых системах преимущества снижения веса многократно возрастают, поскольку каждая ось влияет на другие, что делает комплексную оптимизацию веса особенно ценной.

Динамическая связь: Снижение инерции на одной оси может улучшить производительность на сопряженных осях, создавая общесистемные преимущества за счет стратегического снижения веса.

Оптимизация управления: Снижение инерционности системы позволяет более агрессивно настраивать управление, улучшая общие характеристики системы помимо простого снижения веса.

Изабелле Родригес, инженеру проекта на предприятии по производству фармацевтической упаковки в Барселоне, Испания, требовалось повысить производительность высокоскоростной линии блистерной упаковки. Существующие латунные кабельные вводы на вращающихся механизмах индексации ограничивали ускорение из-за высокой инерции. После проведения всестороннего анализа веса и перехода на наши нейлоновые кабельные вводы с эквивалентной химической стойкостью они снизили инерцию вращения на 80%, что позволило увеличить скорость индексации на 45% и повысить общую производительность линии на 28% при сохранении качества продукции и соблюдении стандартов фармацевтической промышленности.

Как рассчитать экономию веса и повышение производительности?

Количественная оценка экономии веса и преимуществ производительности позволяет принимать решения о выборе материала на основе данных и оправдывать инвестиции в оптимизированные материалы кабельных вводов для подвижных приложений.

Расчеты по снижению веса предполагают сравнение плотности материалов и объемов компонентов, а для повышения производительности необходимо проанализировать изменения инерции, возможности ускорения и разницу в энергопотреблении. Ключевые расчеты включают вращательную инерцию (I = mr²), момент ускорения (τ = Iα) и кинетическую энергию (KE = ½Iω²) для количественной оценки преимуществ от оптимизации плотности материала. Правильный анализ показывает рентабельность инвестиций и позволяет выбрать оптимальный материал.

Основные методы расчета веса

Расчеты на основе объема: Определите объем кабельного ввода по техническим чертежам или измерениям, затем умножьте на плотность материала, чтобы рассчитать вес компонентов из разных материалов.

Сравнительный анализ: Используйте латунь в качестве базового уровня (100%) и рассчитайте процентное снижение веса для альтернативных материалов: алюминия (снижение на 68%), нейлона (снижение на 86%), нержавеющей стали (снижение на 7%).

Воздействие на уровне системы: Суммируйте экономию веса отдельных компонентов по всем кабельным вводам в подвижной системе, чтобы определить общее снижение веса и совокупную выгоду.

Расчеты воздействия инерции

Формула инерции вращения: Рассчитайте момент инерции (I = Σmr²) для каждого кабельного ввода с учетом массы и расстояния от оси вращения, а затем сравните итоговые значения для разных материалов.

Преимущества снижения инерции: Определите процентное снижение инерции и рассчитайте соответствующее улучшение способности к разгону (α = τ/I) при постоянном располагаемом крутящем моменте.

Многокомпонентные системы: Для систем с несколькими вращающимися узлами рассчитайте инерцию для каждой оси и определите суммарную выгоду от стратегий снижения веса.

Метрики улучшения производительности

Усиление ускорения: Рассчитайте улучшенное ускорение (α₂/α₁ = I₁/I₂) на основе снижения инерции, что приведет к сокращению времени цикла и повышению производительности.

Снижение требований к крутящему моменту: Определите требования к снижению крутящего момента (τ = Iα) для эквивалентного ускорения, что позволяет использовать более компактные двигатели или повысить производительность существующих приводов.

Анализ энергопотребления: Рассчитайте разницу кинетической энергии (ΔKE = ½ΔIω²) для количественной оценки экономии энергии во время циклов ускорения и общего снижения энергопотребления.

Оценка экономического воздействия

Экономия затрат на электроэнергию: Рассчитайте ежегодное снижение затрат на электроэнергию на основе экономии электроэнергии, часов работы и местных тарифов на электроэнергию, чтобы определить текущие эксплуатационные преимущества.

Повышение производительности: Количественно оцените увеличение скорости производства за счет сокращения времени цикла и рассчитайте влияние на доходы от повышения производительности и использования мощностей.

Оптимизация оборудования: Оцените возможность уменьшения размеров двигателей, приводов и структурных компонентов с учетом требований к инерции и связанной с этим экономии средств.

Примеры расчетов и формулы

Пример экономии веса:

- Латунный кабельный ввод: 500 г (плотность 8,5 г/см³)

- Альтернативный нейлон: 68 г (плотность 1,15 г/см³)

- Снижение веса: 432 г (экономия 86%)

Пример расчета инерции:

- Первоначальная инерция: I₁ = 0,5 кг⋅м²

- Уменьшенная инерция: I₂ = 0,2 кг⋅м²

- Улучшение ускорения: в 2,5 раза быстрее (I₁/I₂)

Пример экономии энергии:

- Уменьшение кинетической энергии: ΔKE = ½(I₁-I₂)ω²

- Для ω = 100 рад/с: ΔKE = 1 500 Дж за цикл

- Годовая экономия зависит от частоты циклов

Система расчета рентабельности инвестиций

| Категория льгот | Метод расчета | Типичный диапазон | Срок окупаемости |

|---|---|---|---|

| Экономия энергии | Снижение мощности × часы × скорость | 5-25% снижение затрат | 2-4 года |

| Повышение производительности | Улучшение времени цикла × стоимость продукции | Пропускная способность 10-40% | 6-18 месяцев |

| Оптимизация оборудования | Снижение стоимости компонентов | 5-20% экономия капитала | Зависит от проекта |

| Сокращение расходов на содержание | Снижение нагрузки × затраты на техническое обслуживание | 10-30% снижение затрат | 1-3 года |

Анализ чувствительности

Изменения параметров: Проанализируйте, как изменения в рабочей скорости, частоте циклов и конфигурации системы влияют на снижение веса, чтобы определить оптимальные области применения.

Диапазон свойств материала: Учитывайте вариации свойств материалов и производственные допуски, чтобы установить реалистичные диапазоны улучшения характеристик.

Влияние условий эксплуатации: Оцените, как температура, окружающая среда и старение влияют на свойства материалов и долгосрочные эксплуатационные характеристики.

Валидация и верификация

Испытание прототипа: Проведите контролируемые испытания различных материалов в реальных условиях эксплуатации для подтверждения рассчитанных улучшений характеристик.

Мониторинг производительности: Внедрите системы измерения для отслеживания фактического потребления энергии, времени цикла и повышения производительности после замены материалов.

Непрерывная оптимизация: Используйте данные о производительности для уточнения расчетов и выявления дополнительных возможностей оптимизации всей системы.

Передовые методы анализа

Анализ методом конечных элементов5: Используйте программное обеспечение FEA для моделирования сложных геометрий и условий нагружения для точных расчетов инерции и анализа напряжений.

Динамическое моделирование: Используйте программное обеспечение для динамики нескольких тел, чтобы смоделировать поведение всей системы и предсказать улучшение характеристик за счет снижения веса.

Алгоритмы оптимизации: Используйте математическую оптимизацию для определения оптимального распределения материалов и размеров компонентов для достижения максимальной производительности.

Документация и отчетность

Расчетная документация: Вести подробные записи всех расчетов, предположений и данных проверки для поддержки решений о выборе материала и будущих усилий по оптимизации.

Отслеживание производительности: Установление базовых показателей и отслеживание фактических улучшений для подтверждения расчетов и демонстрации окупаемости инвестиций заинтересованным сторонам.

База данных лучших практик: Создание внутренней базы данных успешных проектов по оптимизации веса для принятия решений по выбору материалов и проектированию в будущем.

Томасу Андерсону, инженеру-конструктору компании-производителя ветряных турбин в Копенгагене, Дания, требовалось оптимизировать систему вращения мотогондолы для улучшения характеристик отслеживания ветра. Используя нашу систему расчетов, он определил, что переход с латунных на алюминиевые кабельные вводы снизит инерцию мотогондолы на 15%, что позволит на 30% быстрее реагировать на рысканье и повысить сбор энергии на 3-5% в год. Детальный анализ окупаемости инвестиций показал, что за счет увеличения производства энергии окупаемость составит 14 месяцев, что оправдывает обновление материалов во всем парке турбин.

Заключение

Плотность материала существенно влияет на вес и инерцию движущихся устройств, а правильный выбор позволяет значительно улучшить характеристики и снизить затраты. Нейлоновые кабельные вводы с плотностью 1,15 г/см³ обеспечивают максимальное снижение веса (86% по сравнению с латунью), алюминиевые обеспечивают превосходное соотношение прочности и веса при плотности 2,7 г/см³, сохраняя при этом необходимые экологические и механические характеристики. Понимание соотношения инерции (I = mr²) и расчет количественных преимуществ позволяет выбрать материал на основе данных, что оптимизирует динамику системы, снижает потребление энергии и повышает производительность. Компания Bepto предоставляет обширную базу данных материалов и инженерную поддержку, помогая клиентам выбрать оптимальные материалы кабельных вводов для их конкретных подвижных приложений, обеспечивая максимальную эффективность при соблюдении всех эксплуатационных требований с помощью проверенных методов расчета и подтвержденных улучшений характеристик.

Часто задаваемые вопросы о плотности материала в движущихся приложениях

В: Сколько веса можно сэкономить, перейдя с латунных на нейлоновые кабельные вводы?

A: Нейлоновые кабельные вводы обеспечивают снижение веса примерно на 86% по сравнению с латунными, при плотности 1,15 г/см³ против 8,5 г/см³ у латуни. Это означает значительную экономию веса в системах с использованием нескольких кабельных вводов на подвижных узлах.

В: Повлияют ли облегченные кабельные вводы на долговечность и надежность системы?

A: Современные нейлоновые и алюминиевые кабельные вводы при правильном выборе отвечают тем же IP-рейтингам и экологическим стандартам, что и более тяжелые материалы. Наши материалы проходят тщательное тестирование, чтобы гарантировать долговременную надежность, обеспечивая при этом преимущества оптимизации веса.

В: Как рассчитать снижение инерции при использовании более легких кабельных вводов?

A: Рассчитайте вращательную инерцию, используя I = mr², где m - масса, а r - расстояние от оси вращения. Уменьшение массы напрямую снижает инерцию, причем выгода возрастает с квадратом расстояния от центра вращения.

В: Для каких областей применения больше всего подходят материалы для кабельных вводов с низкой плотностью?

A: Высокоскоростная робототехника, системы точного позиционирования, аэрокосмическое оборудование и любые приложения, где инерция влияет на время цикла или потребление энергии, получают наибольшие преимущества. Системы с частыми циклами ускорения/замедления демонстрируют наибольшее улучшение.

В: Каков типичный срок окупаемости инвестиций при переходе на легкие материалы кабельных вводов?

A: Окупаемость инвестиций зависит от области применения, но обычно составляет 6-24 месяца за счет повышения производительности, снижения энергопотребления и возможного сокращения оборудования. Высокоскоростные системы автоматизации часто окупаются в течение 6-12 месяцев.

-

Ознакомьтесь с официальным определением степени защиты от проникновения IP68, которая означает защиту от пыли и длительного погружения в воду. ↩

-

Узнайте научное определение плотности как меры массы на единицу объема и ее значение в материаловедении. ↩

-

Изучите понятие момента инерции - меры сопротивления объекта изменениям его вращательного движения. ↩

-

Поймите кажущуюся силу, действующую на массу при ее вращении, и рассмотрите формулу для ее расчета. ↩

-

Узнайте, как анализ конечных элементов (FEA) является мощным методом компьютерного моделирования, используемым в машиностроении для моделирования напряжений и динамики. ↩