Отказы оборудования из-за некачественных кабельных вводов приводят к катастрофическим остановкам производства. Одно неудачное соединение может привести к каскадному разрушению всего предприятия время простоя1 стоимостью тысячи в минуту.

Надежные кабельные вводы предотвращают 85-95% простои, связанные с подключением, сохраняя целостность уплотнений, предотвращая попадание влаги и обеспечивая непрерывную работу электрооборудования при любых условиях эксплуатации.

Хасан позвонил мне в два часа ночи в прошлом месяце - на его нефтеперерабатывающем заводе из-за неисправности кабельного ввода $12 затопило главную панель управления, что привело к остановке производства на $2,3 миллиона долларов.

Оглавление

- Почему простои так дорого обходятся в современной промышленности?

- Как отказы кабельных вводов могут привести к отключению всей системы?

- Какие отрасли промышленности больше всего страдают от простоев из-за сбоев в работе соединений?

- Какой возврат инвестиций обеспечивают надежные кабельные вводы по сравнению с риском простоя?

Почему простои так дорого обходятся в современной промышленности?

Современные автоматизированные объекты создают огромные финансовые риски, когда каждая минута простоя оборачивается значительными потерями прибыли и сбоями в работе.

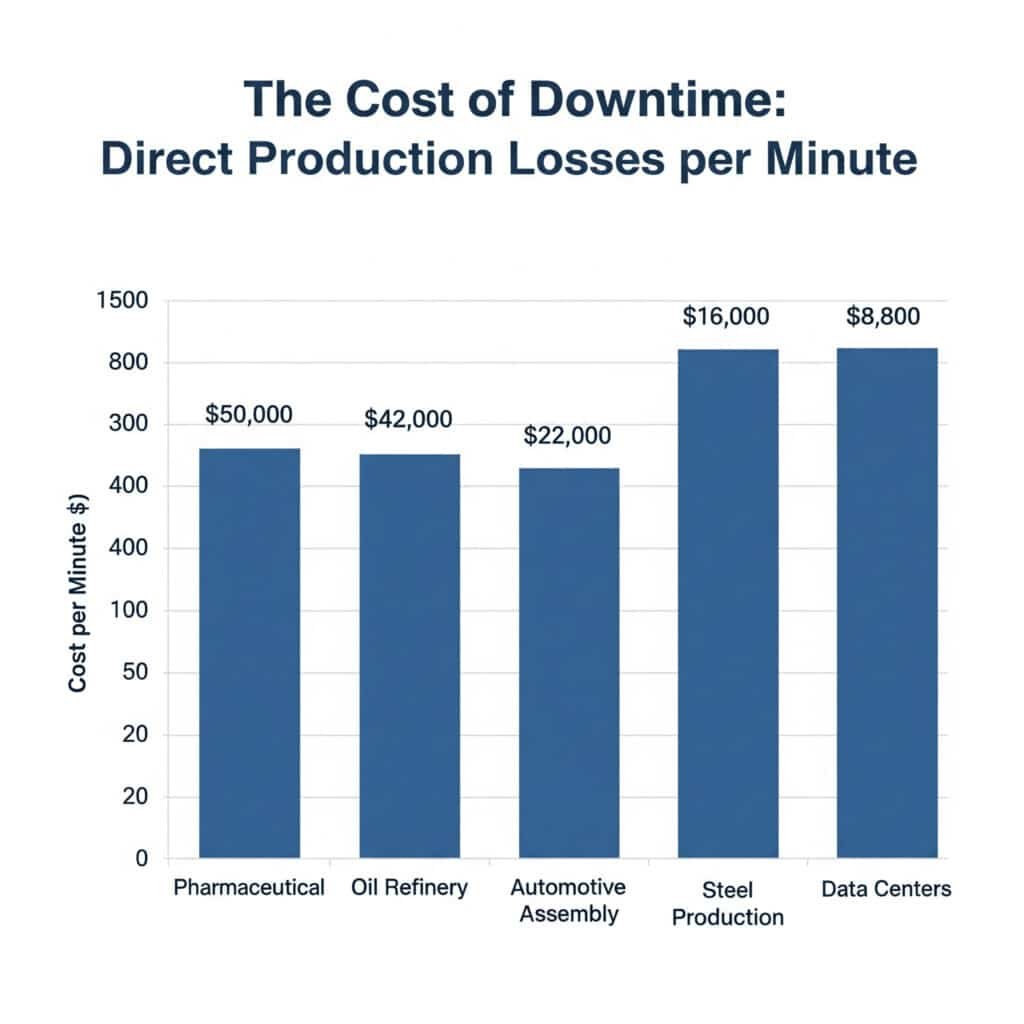

Стоимость простоя в промышленности составляет от $50 000 до 500 000 в час из-за потери производства, неэффективности труда, затрат на запуск и каскадных последствий для цепочки поставок, которые многократно увеличивают первоначальную стоимость отказа.

Анатомия затрат на простои

Прямые производственные потери

Расчет влияния на выручку:

- Автомобильная сборка: $22 000 в минуту

- Нефтеперерабатывающий завод: $42 000 в минуту

- Производство стали: $16 000 в минуту

- Фармацевтика: $50 000 в минуту

- Центры обработки данных: $8 800 в минуту

Умножение трудовых затрат

Когда производство останавливается, затраты на рабочую силу не меняются:

| Департамент | Влияние затрат на холостой ход | Типичная почасовая ставка |

|---|---|---|

| Операторы на производстве | 100% все еще оплачено | $35-65/час × 50 рабочих |

| Команды технического обслуживания | 150% (ставки за сверхурочную работу) | $45-85/час × 15 рабочих |

| Управленческий надзор | 100% все еще оплачено | $75-150/час × 10 рабочих |

| Контроль качества | 100% все еще оплачено | $40-70/час × 8 рабочих |

Расходы на запуск и восстановление

Скрытые расходы во время перезапуска:

- Затраты на электроэнергию: 200-400% нормальное потребление при запуске

- Отходы материалов: Нестандартные продукты во время стабилизации

- Напряжение оборудования: Ускоренный износ при термоциклировании

- Проверка качества: Расширенная проверка перед обычным производством

Опыт обучения Хасана на $2.3 млн.

На примере простоя нефтеперерабатывающего завода Хассана показано умножение затрат:

Первая неудача:

- Неисправный кабельный ввод: стоимость компонента $12

- Попадание влаги на панель управления

- Автоматическое срабатывание защитного отключения

Каскадный эффект:

- Час 1: Мобилизация группы быстрого реагирования ($15,000)

- Часы 2-4: Диагностика и закупка запчастей ($45,000)

- Часы 5-8: Ремонт и сушка системы ($35,000)

- Часы 9-12: Ввод в эксплуатацию и стабилизация ($85,000)

- Потерянное производство: 12 часов × $180,000/час = $2,160,000

Общая стоимость: $2 340 000 при отказе $12 компонентов 😱

Отраслевые показатели затрат на простои

Производственные секторы

| Промышленность | Средняя стоимость часа | Сценарии пиковых затрат | Основные драйверы |

|---|---|---|---|

| Автомобили | $1.3M | $2.8M | Производство точно в срок2 |

| Нефть и газ | $2.1M | $5.2M | Защитные отключения |

| Сталь | $890K | $1.8M | Нарушение теплового процесса |

| Химические | $1.6M | $3.4M | Потери при пакетной обработке |

| Пищевая промышленность | $650K | $1.2M | Порча и загрязнение |

Секторы услуг

| Промышленность | Средняя стоимость часа | Сценарии пиковых затрат | Основные драйверы |

|---|---|---|---|

| Центры обработки данных | $740K | $2.1M | Штрафы по SLA |

| Больницы | $450K | $1.8M | Безопасность пациентов |

| Аэропорты | $320K | $950K | Задержки рейсов |

| Финансовые услуги | $2.8M | $8.5M | Торговые убытки |

Эффект мультипликатора

Нарушение цепочки поставок

Остановка автомобильного завода Дэвида демонстрирует каскадные эффекты:

- Первичное воздействие: $1.3M/час производственные потери

- Штрафы для поставщиков: $200K за задержки в доставке

- Штрафы для клиентов: $500K для пропущенных отправлений

- Затраты на инвентаризацию: $150K в ускоренной логистике

- Общий множитель: в 2,2 раза больше прямых затрат на простои

Репутация и влияние на клиентов

Долгосрочные последствия:

- Доверие клиентов: 15-25% снижение стоимости будущих заказов

- Страховые взносы: 10-20% увеличение для требований к надежности

- Контроль со стороны регулирующих органов: Дополнительные проверки и расходы на соблюдение требований

- Моральное состояние сотрудников: Стресс и усталость от сверхурочной работы влияют на производительность труда

Система оценки рисков

Анализ вероятности и воздействия

Вероятность отказа кабельного ввода:

- Стандартный класс: 2-5% годовая интенсивность отказов

- Промышленный класс: 0,5-1,5% годовая интенсивность отказов

- Премиум класс: 0,1-0,5% годовая интенсивность отказов

Ожидаемая годовая стоимость простоя:

- Стандартный сорт: $50K-250K ожидаемые потери

- Промышленный класс: $12.5K-75K ожидаемые потери

- Премиум класс: $2.5K-25K ожидаемый убыток

Идентификация критических соединений

Точки соединения с высоким риском:

- Главные панели управления: Единая точка отказа для всей системы

- Системы безопасности: Регулирующее отключение запускает

- Контуры управления технологическими процессами: Прямое воздействие на производство

- Аварийные системы: Безопасность и экологические последствия

Как отказы кабельных вводов могут привести к отключению всей системы?

Понимание механизмов отказов помогает определить стратегии предотвращения и оправдать инвестиции в надежные компоненты.

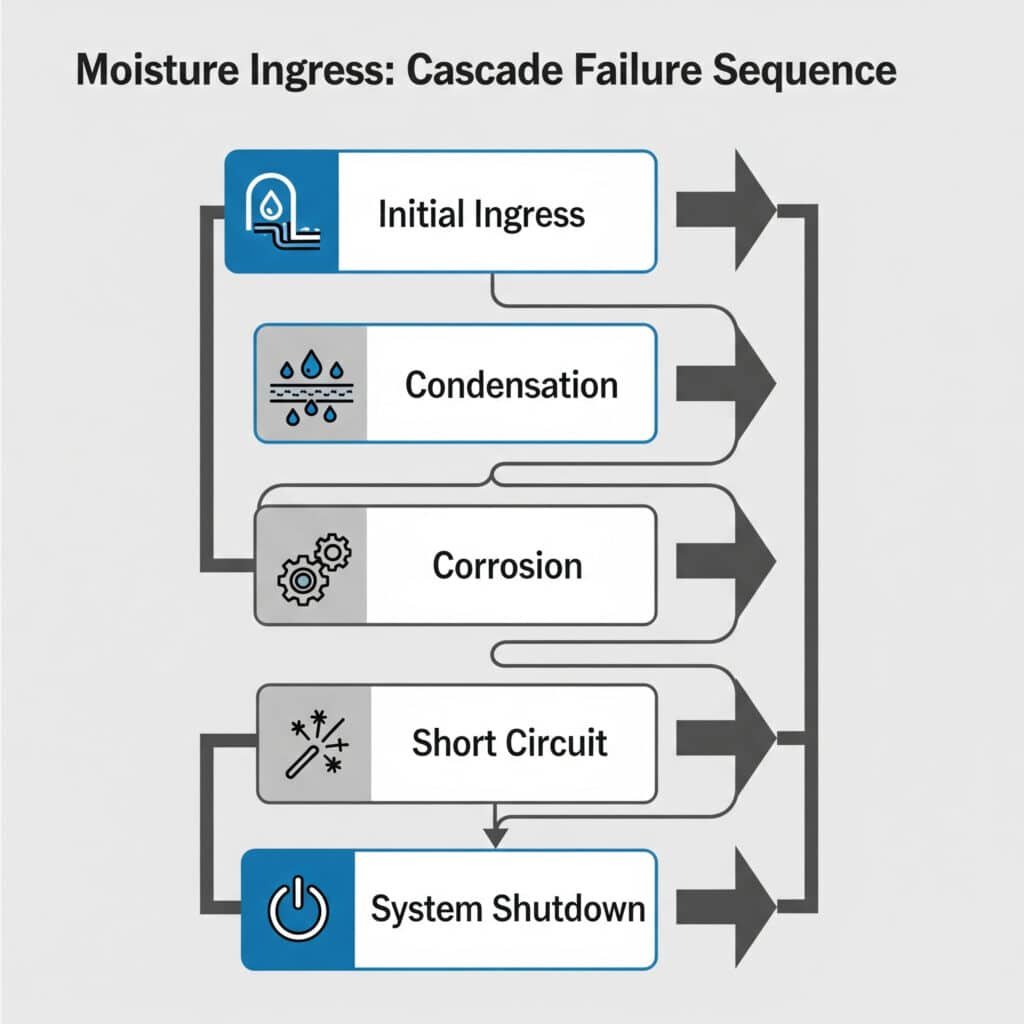

Отказы кабельных вводов приводят к отключениям из-за попадания влаги, вызывающей короткое замыкание, коррозии, создающей помехи сигналу, и механических напряжений, приводящих к потере соединения в критически важных системах управления.

Основные механизмы отказа

Проникновение влаги - тихий убийца

Как это происходит:

- Разрушение уплотнений: Ультрафиолетовое, температурное или химическое воздействие

- Ошибки установки: Неправильный момент затяжки или отсутствие прокладок

- Термоциклирование: Расширение/контракция ослабляет уплотнения

- Вибрация: Постепенное ослабление с течением времени

Каскадная последовательность отказов:

- Первоначальное проникновение: Небольшое количество влаги попадает в корпус

- Конденсат: При изменении температуры образуются капли воды

- Коррозия: Металлические компоненты начинают окисляться

- Короткие замыкания: Электрические соединения водяных мостов

- Выключение системы: Системы безопасности запускают защитное отключение

Анализ отказов в реальных условиях

Неисправность панели управления Хасана:

- Первопричина: Стандартный нейлоновый сальник с изношенной прокладкой

- Окружающая среда: Наружная установка, температурный цикл от -10°C до +45°C

- Режим отказа: Прокладка треснула через 18 месяцев, что привело к проникновению влаги

- Обнаружение: 3 Сигнал тревоги AM, когда влага вызывает короткое замыкание цепи управления 24 В

- Воздействие: Аварийная остановка всего состава нефтеперерабатывающего завода

Неисправности, связанные с электрическими помехами

Процесс деградации сигнала:

- Частичное попадание влаги: Создает проводящие пути

- Контуры заземления3: Нежелательные электрические соединения

- Сигнальный шум: Помехи для сигналов управления

- Ложные показания: Датчики предоставляют неверные данные

- Путаница в системе управления: Автоматизированные системы принимают неверные решения

Анализ режимов отказов в зависимости от среды

Морская среда

Факторы ускоренного разрушения:

- Соляной аэрозоль: 10-кратное ускорение скорости коррозии

- Влажность: Постоянная относительная влажность 80-95%

- Температурная цикличность: Экстремальные суточные колебания

- Вибрация: Волновое воздействие и вибрация двигателя

Типичные сроки выхода из строя:

- Стандартные железы: 6-12 месяцев

- Морские железы: 3-5 лет

- Морские сальники премиум-класса: 8-12 лет

Химическая обработка

Агрессивные вызовы окружающей среды:

- Химические пары: Наносит вред резиновым и пластиковым уплотнениям

- Экстремальные температурыРабочий диапазон: от -40°C до +150°C

- Циклирование давления: Напряжение теплового расширения

- Химикаты для чистки: Агрессивные процедуры промывки

Опыт работы Дэвида на химическом заводе:

- Стандартные латунные сальники: средний срок службы 8 месяцев

- Химически стойкие сальники: Средний срок службы 4 года

- Сравнение стоимости: 6-кратное увеличение срока службы за 2,5-кратную цену = 2,4-кратное преимущество

Профилактика через дизайн

Передовые технологии уплотнения

Мультибарьерная защита:

- Первичное уплотнение: Основная прокладка из разработанного эластомера

- Вторичное уплотнение: Резервная система уплотнительных колец

- Дренажная система: Отверстия для отвода влаги

- Выравнивание давления: Дыхательные отверстия предотвращают образование вакуума

Выбор материала для обеспечения надежности

| Окружающая среда | Материал корпуса | Материал уплотнения | Ожидаемый срок службы |

|---|---|---|---|

| Стандартный внутренний | Нейлон PA66 | резина NBR | 10-15 лет |

| Открытый/УФ | Латунь никелированная | EPDM | 15-20 лет |

| Химические | Нержавеющая сталь 316L | Витон/ФКМ | 20-25 лет |

| Морской | Нержавеющая сталь 316L | Витон + покрытие | 15-20 лет |

Влияние на качество установки

Правильная установка снижает риск отказа на 80-90%:

Критические факторы установки:

- Спецификация крутящего момента: Точно следуйте указаниям производителя

- Подготовка нитей: Очистите и смажьте резьбу

- Позиционирование прокладок: Обеспечьте правильную посадку

- Подготовка кабеля: Правильная зачистка и герметизация

- Защита окружающей среды: Учитывайте угол ввода кабеля

Мониторинг и раннее обнаружение

Индикаторы прогнозируемого технического обслуживания

Предупреждающие знаки перед выходом из строя:

- Коррозионное окрашивание: Видимое окисление вокруг соединений

- Ослабленные соединения: Повышенное сопротивление измерений

- Обнаружение влаги: Датчики влажности в ответственных корпусах

- Контроль вибрации: Системы обнаружения ослабления

Осуществление контроля Хасана

После неудачи с $2.3M Хассан реализовал ее:

- Ежеквартальные визуальные осмотры: $15K годовая стоимость

- Ежегодное тестирование электрооборудования: $25K годовая стоимость

- Контроль влажности: Установка системы $40K

- Общая стоимость профилактики: $80K ежегодно

- ROI: Предотвращение одной крупной неудачи = 29-кратный возврат инвестиций

Сравнение затрат на устранение неисправностей

Анализ отказов в одной точке

Стоимость отказа критического соединения:

| Место сбоя | Непосредственное воздействие | Время ремонта | Диапазон общей стоимости |

|---|---|---|---|

| Главная панель управления | Полное отключение | 4-12 часов | $500K-6M |

| Система безопасности | Прекращение регулирования | 8-24 часа | $1M-12M |

| Управление процессом | Частичное отключение | 2-6 часов | $200K-3M |

| Вспомогательные системы | Ухудшение работы | 1-4 часа | $50K-800K |

Обоснование инвестиций в профилактику

Для нефтеперерабатывающего завода Хассан с затратами на простой $180K/час:

- Стандартная стоимость сальника: $12 каждый

- Стоимость премиального сальника: $85 каждый

- Дополнительные инвестиции: $73 на одно соединение

- Безубыточность: Предотвращает 24 минуты простоя

- Фактическое предотвращение: 2 340 минут (один серьезный сбой)

- ROI: 9,750% доходность инвестиций в премиальные железы

Какие отрасли промышленности больше всего страдают от простоев из-за сбоев в работе соединений?

Некоторые отрасли промышленности сталкиваются с непропорционально высокими затратами на простои из-за требований безопасности, сложности процессов и соблюдения нормативных требований.

В таких отраслях промышленности, как нефтегазовая, фармацевтическая и автомобильная, наблюдаются самые высокие затраты на простои из-за отказов соединений - от $500K до 5M в час в связи с отключениями по соображениям безопасности и нормативными требованиями.

Отрасли со сверхвысоким уровнем риска

Переработка нефти и газа

Почему стоимость простоя чрезвычайно высока:

- Требования к защитному отключению: Нормативные требования к любой электрической неисправности

- Сложность процесса: Взаимосвязанные системы создают каскадные сбои

- Сложность перезапуска: 8-24 часа для безопасного возобновления работы

- Стоимость продукта: Высокоценные продукты в процессе производства во время остановки

Анализ промышленности Хассана:

- Средний нефтеперерабатывающий завод: $180K-350K в час

- Нефтехимический комплекс: $400K-800K в час

- Морская платформа: $1M-2M в час (перезапуск в зависимости от погоды)

- Завод СПГ: $2M-5M в час (сложность криогенного перезапуска)

Фармацевтическое производство

Уникальные факторы затрат:

- Потери при пакетной обработке: Целые партии должны быть отбракованы

- Требования к стерильности: Полная стерилизация объекта после загрязнения

- Нормативное подтверждение: FDA требует обширной документации по перезапуску

- Стоимость продукта: Ценные лекарства в процессе производства

Пример разбивки затрат:

- Пакетное значение: $2-10M за партию

- Стерилизация помещений: $500K-1M

- Валидационная документация: $200K-500K

- Регуляторные задержкиДополнительное время выхода на рынок: 2-8 недель

Автомобильное производство

Уязвимость "точно в срок":

- Интеграция линий: Недостаток одного компонента останавливает всю линию

- Штрафы для поставщиков: $50K-200K в час штрафы за задержку

- Штрафы для клиентов: $500K-2M для пропущенных окон доставки

- Переключение моделей: $1M+ затраты, если остановка нарушает запланированный процесс переналадки

Области применения с высокой степенью воздействия

Критические системы управления

Приложения с наибольшей стоимостью отказа:

| Тип системы | Типичная стоимость простоя | Вероятность отказа | Годовой риск |

|---|---|---|---|

| Аварийное отключение | $2M-8M за мероприятие | 0.1-0.5% | $2K-40K |

| Управление процессом | $500K-3M за мероприятие | 0.5-2% | $2.5K-60K |

| Системы безопасности | $1M-5M за мероприятие | 0.2-1% | $2K-50K |

| Основное распределение | $3M-15M за мероприятие | 0.1-0.3% | $3K-45K |

Последствия для окружающей среды и безопасности

За пределами производственных потерь:

- Экологические штрафы: $100K-10M за нарушение режима сброса

- Нарушения техники безопасности: $50K-1M Штрафы OSHA

- Уголовная ответственность: Персональная ответственность руководителей

- Страховые случаи: $1M-50M затраты на очистку окружающей среды

Отраслевые требования к надежности

Атомная энергия

Экстремальные требования к надежности:

- Классификация безопасности: Требования класса 1E к системам безопасности

- Сейсмическая квалификация: Выдерживает землетрясения

- Устойчивость к радиации: 20-летний срок службы в условиях радиации

- Регулятивный надзор: Одобрение NRC для всех компонентов

Наши решения, отвечающие требованиям ядерной безопасности:

- Конструкция из нержавеющей стали: 316L со специальной термической обработкой

- Радиационно-стойкие уплотнения: Соединения этилен-пропилена (EPDM)

- Сейсмические испытания: Квалифицирован в соответствии со стандартами IEEE 344

- Документация: Полная прослеживаемость материалов

Аэрокосмическое производство

Стандарты качества и надежности:

- Сертификация AS9100: Управление качеством в аэрокосмической отрасли

- Прослеживаемость материалов: Полная документация по цепочке поставок

- Экологические испытанияРабочий диапазон: от -65°C до +200°C

- Устойчивость к вибрации20G в рабочем состоянии, 40G в выживании

Пищевая и фармацевтическая промышленность

Санитарные и нормативные требования:

- Соблюдение требований FDA: Материалы и конструкция из пищевого сырья

- 3A санитарные нормы: Требования к чистоте конструкции

- Соблюдение требований HACCP: Критические контрольные точки анализа опасностей

- Протоколы валидации: Монтаж и эксплуатационная квалификация

Географические и нормативные различия

Требования Европейского Союза

Соответствие директиве ATEX:

- Классификация зон: Требования к взрывоопасной атмосфере

- Маркировка CE: Процедуры оценки соответствия

- Уведомленный орган: Требования к сертификации третьей стороной

- Техническая документация: Комплексное проектное досье

Североамериканские стандарты

Требования UL и CSA:

- Опасное место: Класс I, II, III классификации

- Экологические рейтинги: Стандарты корпусов NEMA

- Сейсмические требования: Соответствие строительным нормам и правилам

- Защита от вспышек дуги: Соображения электробезопасности

Стратегии снижения рисков по отраслям

Нефтегазовый подход

Стратегия нефтехимических предприятий Дэвида:

- Резервные системы: Резервные соединения для критических цепей

- Компоненты премиум-класса: Только сертифицированные взрывозащищенные сальники

- Профилактическое обслуживание: Программы ежеквартальных проверок

- Экстренное реагирование: Круглосуточная доступность команды технического обслуживания

Фармацевтический подход

Производство API компании Hassan:

- Проверенные поставщики: Только поставщики компонентов, зарегистрированные FDA

- Контроль изменений: Официальное утверждение любых изменений в компонентах

- Документация: Полные записи по установке и техническому обслуживанию

- Квалификация: IQ/OQ/PQ для всех критических соединений

Автомобильный подход

Требования к бережливому производству:

- Стандартизация: Единый поставщик для всех кабельных вводов

- Доставка точно в срок: Инвентарь, управляемый поставщиком

- Системы качества: Соответствие требованиям IATF 16949

- Непрерывное совершенствование: Кайдзен-мероприятия для повышения надежности

Анализ затрат и выгод по отраслям

Система обоснования инвестиций

Отрасли с высоким уровнем риска (нефтегазовая, фармацевтическая, атомная):

- Премиальный компонент премии: 300-500% сверх стандарта

- Значение для предотвращения отказов: 10 000-50 000-кратная стоимость компонентов

- Расчет рентабельности инвестиций: 2,000-10,000% возврат на инвестиции

Отрасли со средним уровнем риска (автомобильная, пищевая, химическая):

- Премиальный компонент премии: 200-300% сверх стандарта

- Значение для предотвращения отказов: 1,000-5,000-кратная стоимость компонентов

- Расчет рентабельности инвестиций: 300-1,600% окупаемость инвестиций

Стандартные отрасли (общее производство):

- Премиальный компонент премии: 150-200% сверх стандарта

- Значение для предотвращения отказов: 100-500-кратная стоимость компонентов

- Расчет рентабельности инвестиций: 50-250% возврат инвестиций

Помните, что в отраслях с высоким уровнем риска вопрос заключается не в том, можете ли вы позволить себе надежные компоненты, а в том, можете ли вы позволить себе не иметь их 😉 .

Какой возврат инвестиций обеспечивают надежные кабельные вводы по сравнению с риском простоя?

Окупаемость инвестиций в кабельные вводы премиум-класса является одной из самых высоких в сфере промышленного обслуживания, часто превышая 1,000%, если учитывать предотвращение простоев.

Кабельные вводы премиум-класса обеспечивают окупаемость инвестиций 500-5 000%, предотвращая единичные простои, которые стоят в 100-1000 раз больше, чем инвестиции в компоненты, что делает повышение надежности одним из самых выгодных вложений в техническое обслуживание.

Система расчета рентабельности инвестиций

Основная формула ROI

Окупаемость инвестиций = (предотвращенные простои - премия за стоимость компонента) / премия за стоимость компонента × 100

Анализ рентабельности инвестиций нефтеперерабатывающего завода Хассана

После неудачи с $2.3M Хассан подсчитал рентабельность инвестиций в обновление всех критических соединений:

Инвестиции:

- 150 критических точек подключения

- Премиальные сальники ATEX: $285 каждый

- Стандартные сальники ATEX: $95 каждый

- Инвестиции в премию: $28,500 дополнительная стоимость

Снижение риска:

- Снижение вероятности отказа: 90% (от 2% до 0,2% в год)

- Предотвращение простоев: 1,8% × $2,3M = $41,400 в год

- Годовая рентабельность инвестиций: ($41,400 – $2,850) / $28,500 = 135%

- Окупаемость инвестиций при предотвращении единичных отказов: $2,300,000 / $28,500 = 8,070%

Отраслевые показатели рентабельности инвестиций

Сверхвысокотехнологичные приложения

| Промышленность | Стоимость простоя/час | Премиум-стоимость/гланды | Окупаемость инвестиций при единичном отказе |

|---|---|---|---|

| Атомная энергия | $5M-15M | $500-1,500 | 3,333-10,000% |

| Переработка нефти | $2M-8M | $200-800 | 2,500-4,000% |

| Фармацевтика | $1M-10M | $150-600 | 1,667-6,667% |

| Автомобили | $500K-3M | $100-400 | 1,250-3,000% |

Приложения средней стоимости

| Промышленность | Стоимость простоя/час | Премиум-стоимость/гланды | Окупаемость инвестиций при единичном отказе |

|---|---|---|---|

| Химическая обработка | $200K-2M | $75-300 | 667-2,667% |

| Производство стали | $150K-1M | $50-250 | 600-2,000% |

| Пищевая промышленность | $100K-800K | $40-200 | 500-2,000% |

| Центры обработки данных | $200K-1.5M | $60-300 | 667-2,500% |

Анализ окупаемости инвестиций за несколько лет

Кейс по производственному предприятию Дэвида

Анализ совокупной стоимости владения за 5 лет:

Стандартный подход к оценке:

- Первоначальная стоимость: 200 желез × $45 = $9,000

- Ожидаемые неудачи: 3 события за 5 лет

- Стоимость простоя: 3 × $1.2M = $3.6M

- Стоимость замены: $2,700

- Общая стоимость за 5 лет: $3,611,700

Подход премиум-класса:

- Первоначальная стоимость: 200 желез × $185 = $37,000

- Ожидаемые отказы: 0,3 события за 5 лет

- Стоимость простоя: 0,3 × $1,2M = $360,000

- Стоимость замены: $555

- Общая стоимость за 5 лет: $397,555

Экономия за 5 лет: $3,214,145

Рентабельность инвестиций в премиум: 11,479% 😉

Расчеты рентабельности инвестиций с поправкой на риск

Анализ взвешенной вероятности

Моделирование методом Монте-Карло4 для нефтеперерабатывающего завода Хассана:

Сценарное моделирование:

- Лучший случай (вероятность 90%): Нет отказов, ROI = -100% (только затраты)

- Скорее всего (вероятность 9%): 1 незначительная неудача, ROI = 150%

- Худший случай (вероятность 1%): 1 крупная неудача, ROI = 8,070%

Ожидаемая рентабельность инвестиций: (0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Годовая доходность с поправкой на риск: 4,05% минимальная ожидаемая доходность

Расчет страховой стоимости

Премиальные железы как страховой полис:

- Ежегодная "премия": $2 850 (амортизированная стоимость модернизации)

- Стоимость покрытия: $2.3M предотвращение потенциальных убытков

- Эффективная ставка страхования: 0,12% от стоимости покрытия

- Эквивалент коммерческого страхования: 2-5% от стоимости покрытия

- Преимущество в стоимости: 17-42 раза лучше, чем коммерческое страхование

Анализ периода окупаемости

Время до безубыточности

Расчет окупаемости по отраслям:

| Уровень отраслевого риска | Инвестиционная премия | Значение для предотвращения отказов | Срок окупаемости |

|---|---|---|---|

| Сверхвысокий риск | $500-1,500 | $5M-15M | 1-7 дней |

| Высокий риск | $200-800 | $1M-8M | 2-19 дней |

| Средний риск | $100-400 | $500K-3M | 1-32 дня |

| Стандартный риск | $50-200 | $100K-1M | 2-80 дней |

Совокупная рентабельность инвестиций с течением времени

Десятилетний прогноз Хассана:

| Год | Совокупные инвестиции | Предотвращенные неудачи | Совокупная рентабельность инвестиций |

|---|---|---|---|

| 1 | $28,500 | 0,18 события | 1,454% |

| 3 | $31,350 | 0,54 события | 3,968% |

| 5 | $34,200 | 0.90 события | 6,053% |

| 10 | $42,750 | 1.80 события | 9,695% |

Финансирование и обоснование бюджета

Обоснование капитальных расходов

Структура представления бизнес-кейса:

Резюме:

- Требуются инвестиции: $X премиум-класса для надежных компонентов

- Снижение рисков: Y% снижение вероятности отказа

- Ожидаемая рентабельность инвестиций: Z% возврат инвестиций

- Срок окупаемости: W дней/месяцев

Финансовое воздействие:

- Избежание затрат на простои: Количественная годовая экономия

- Страховая стоимость: Эквивалентная стоимость коммерческого страхования

- Повышение производительности: Снижение затрат на техническое обслуживание

- Соблюдение нормативных требований: Избежание риска штрафов

Анализ соотношения аренды и покупки

Для больших установок:

Преимущества покупки капитала:

- Собственность: Полный контроль и право на модификацию

- Амортизация: Налоговые льготы в течение срока службы компонентов

- Долгосрочная стоимость: Самая низкая совокупная стоимость владения

Преимущества договора аренды/сервиса:

- Движение денежных средств: Более низкие первоначальные инвестиции

- Включение в сервис: Техническое обслуживание и замена включены

- Обновление технологий: Автоматическое обновление до более новых образцов

Окупаемость инвестиций в непрерывное совершенствование

Мониторинг производительности

Ключевые показатели эффективности:

- Среднее время наработки на отказ (MTBF)5: Надежность в тренде

- Стоимость обслуживания одного подключения: Измерение эффективности

- Минуты простоя в год: Отслеживание наличия

- Стоимость одной произведенной единицы: Общая эффективность оборудования

Результаты непрерывного совершенствования Хасана

Улучшения по сравнению с прошлым годом:

| Метрика | Базовый уровень | Год 1 | Год 3 | Улучшение |

|---|---|---|---|---|

| ВРЕМЯ НАРАБОТКИ НА ОТКАЗ | 18 месяцев | 48 месяцев | 84 месяца | 367% |

| Стоимость обслуживания | $450/соединение | $125/соединение | $85/соединение | Уменьшение 81% |

| Незапланированные простои | 48 часов/год | 12 часов/год | 4 часа/год | Уменьшение 92% |

| Общая рентабельность инвестиций | Н/Д | 1,454% | 6,053% | Непрерывный рост |

Стратегическая ценность за пределами рентабельности инвестиций

Конкурентное преимущество

Надежность как отличительный признак:

- Доверие клиентов: Последовательное выполнение поставок

- Репутация на рынке: Известен своей операционной эффективностью

- Ценовая власть: Премиальные цены для надежных поставок

- Возможности роста: Потенциал для реализации проектов расширения

Стоимость управления рисками

За пределами финансовой прибыли:

- Соблюдение нормативных требований: Избежание штрафов за нарушение

- Защита окружающей среды: Предотвращенные инциденты с выбросом

- Безопасность работников: Снижение риска несчастных случаев

- Непрерывность бизнеса: Поддерживать отношения с клиентами

Помните, что инвестиции с наивысшим коэффициентом окупаемости часто предотвращают катастрофы, а не создают прибыль - и надежные кабельные вводы являются именно таким видом инвестиций 😉.

Заключение

Надежные кабельные вводы обеспечивают исключительную рентабельность инвестиций в размере 500-5 000%, предотвращая простои, которые стоят в 100-1000 раз больше, чем вложения в компоненты.

Вопросы и ответы о стоимости простоя и надежности кабельных вводов

В: Как рассчитать фактическую стоимость простоя для конкретного объекта?

A: Рассчитайте почасовую стоимость производства (годовая выручка ÷ часы работы), добавьте постоянные затраты на оплату труда во время простоя, включите затраты на восстановление/отходы и учтите штрафы клиентов. На большинстве предприятий общий ущерб составляет $50K-500K в час.

В: В чем разница в надежности между стандартными и премиальными кабельными вводами?

A: Сальники премиум-класса снижают частоту отказов на 80-95% благодаря более качественным материалам, усовершенствованному уплотнению и тщательным испытаниям. Стандартные сальники обычно выходят из строя на 2-5% в год, в то время как премиум-версии выходят из строя на 0,1-0,5% в год в аналогичных условиях.

В: Сколько времени обычно требуется, чтобы окупить инвестиции в кабельные вводы премиум-класса?

A: Сроки окупаемости варьируются от нескольких дней до нескольких месяцев в зависимости от затрат на простои. В отраслях с высоким уровнем риска, таких как нефтегазовая промышленность, срок окупаемости составляет 1-30 дней, в то время как в общем производстве срок окупаемости составляет 1-6 месяцев.

Вопрос: Действительно ли отказы кабельных вводов могут стать причиной многомиллионных остановок?

A: Да, безусловно. Один-единственный вышедший из строя сальник может привести к аварийному отключению в технологических отраслях. Мы задокументировали случаи от $500K до более $10M общих затрат в результате отказов одного компонента на нефтеперерабатывающих, химических и производственных предприятиях.

В: Как лучше всего определить, для каких соединений нужны кабельные вводы премиум-класса?

A: В первую очередь сосредоточьтесь на единичных точках отказа, системах, критически важных для безопасности, и областях с высокими затратами времени простоя. Проанализируйте критический путь вашего предприятия - любое соединение, отказ которого приведет к остановке основных операций, оправдывает применение компонентов премиум-класса с потенциалом окупаемости инвестиций 500%+.

-

Изучите ключевые компоненты и формулы, используемые для расчета истинной стоимости незапланированных простоев на промышленных предприятиях. ↩

-

Узнайте о стратегии инвентаризации JIT - методике, направленной на повышение эффективности и сокращение отходов за счет получения товаров только по мере их необходимости. ↩

-

Узнайте, как нежелательные токи между двумя точками, имеющими общее заземление, могут стать причиной помех и шумов в электрических цепях. ↩

-

Поймите, как эта компьютерная математическая техника используется для учета риска в количественном анализе и принятии решений. ↩

-

Узнайте, как этот ключевой показатель эффективности (KPI) измеряет прогнозируемое время, прошедшее между отказами механических или электронных систем при нормальной эксплуатации. ↩