Введение

Представьте себе: критически важная морская платформа лишилась электропитания из-за того, что латунные кабельные вводы вышли из строя из-за коррозионного растрескивания под напряжением всего через 18 месяцев вместо ожидаемого 20-летнего срока службы. Сочетание морской среды, механических нагрузок и уязвимости материалов создало идеальный шторм для катастрофического отказа, стоившего миллионы долларов за простой и аварийный ремонт.

Коррозионное растрескивание под напряжением в латунных кабельных вводах можно предотвратить с помощью стратегического выбора сплава (избегая децинкрустация1-и латунные сплавы морского класса CuZn37 демонстрируют превосходную стойкость по сравнению со стандартными сплавами CuZn39Pb3 при соблюдении соответствующих производственных процессов. Понимание металлургических механизмов позволяет инженерам разрабатывать трещиностойкие решения для сложных условий эксплуатации.

Я помню, как Андреас, инженер по техническому обслуживанию на нефтяной платформе в Северном море, обратился к нам после того, как в течение двух лет столкнулся с многочисленными отказами латунных сальников. Сочетание соляного тумана, вибрационных нагрузок и стандартного состава латуни создавало идеальные условия для коррозионного растрескивания под напряжением. После перехода на наши латунные сальники морского класса с оптимизированным составом сплава и обработкой для снятия напряжения они проработали более 5 лет без сбоев, продемонстрировав исключительную важность материаловедения для предотвращения отказов в полевых условиях.

Оглавление

- Что вызывает коррозионное растрескивание под напряжением в латунных кабельных вводах?

- Какие латунные сплавы обладают повышенной трещиностойкостью?

- Как производственные процессы влияют на восприимчивость к SCC?

- Какие факторы окружающей среды ускоряют растрескивание?

- Какие профилактические стратегии обеспечивают долгосрочный успех?

- Вопросы и ответы о коррозионном растрескивании латунных кабельных вводов

Что вызывает коррозионное растрескивание под напряжением в латунных кабельных вводах?

Понимание фундаментальных механизмов, лежащих в основе коррозионного растрескивания под напряжением, позволяет материаловедам разрабатывать целенаправленные стратегии его предотвращения.

Коррозионное растрескивание под напряжением в латунных кабельных вводах возникает в результате одновременного присутствия растягивающих напряжений, коррозионной среды (в частности, аммиака, хлоридов или сернистых соединений) и восприимчивой микроструктуры, при этом растрескивание обычно начинается в местах концентрации напряжений, таких как резьба, острые углы или следы механической обработки, и распространяется дальше. трансгранулярно2 через богатые цинком фазы в латунной матрице. Это явление требует одновременного действия всех трех факторов, что делает возможным предотвращение путем контроля какого-либо одного элемента.

Трехфакторная модель

Коррозионное растрескивание под напряжением происходит в соответствии с хорошо известным трехфакторным требованием:

Компонент механического напряжения:

- Остаточные напряжения от производственных процессов (обработка, формовка, сварка)

- Приложенные напряжения при установке (чрезмерное затягивание, тепловое расширение)

- Эксплуатационные нагрузки от вибрации, циклического воздействия давления, термоциклического воздействия

- Концентрация напряжений на элементах конструкции (резьба, шпонки, резкие переходы)

Коррозионная среда:

- Аммиак и соединения аммония (наиболее агрессивны для латуни)

- Хлорид-ионы из морской среды или промышленных процессов

- Серосодержащие соединения (H2S, SO2, сульфаты)

- Влага выступает в качестве электролита для электрохимических реакций

Восприимчивый материал:

- Высокое содержание цинка (>30%), создающее гальванические пары

- Специфические микроструктуры с богатыми цинком фазами

- Зернограничные преципитаты, выступающие в качестве мест зарождения трещин

- Холодная обработка увеличивает плотность дислокаций и запас энергии

Зарождение и распространение трещин

Процесс растрескивания проходит предсказуемые стадии:

Фаза инициации:

- Преимущественная атака в местах с высоким уровнем стресса

- Образование микроотверстий или шероховатость поверхности

- Концентрация напряжения на вновь образовавшихся дефектах

- Переход от общей коррозии к локальному поражению

Фаза распространения:

- Продвижение трещины перпендикулярно максимальному растягивающему напряжению

- Трансгранулярный путь через богатые цинком участки

- Вершина трещины остается активной, а боковые стороны пассивируются

- Разветвление происходит на границах зерен или на границах раздела фаз

Окончательный провал:

- Уменьшение площади поперечного сечения увеличивает интенсивность напряжений

- Ускоренная скорость роста трещин

- Внезапное разрушение при достижении критического размера трещины

- Характерный хрупкий внешний вид с минимальной пластической деформацией

Критические пороги напряжения

Исследования показывают, что определенные уровни стресса провоцируют возникновение ССЦ:

Пороговые значения стресса:

- CuZn30: 40-60% из предел текучести3 в аммиачной среде

- CuZn37: 60-80% предела текучести (улучшенная прочность)

- CuZn39Pb3: 30-50% предела текучести (высокая восприимчивость)

- Морская латунь: 70-90% предел текучести (оптимизированный состав)

Эти пороговые значения существенно зависят от степени тяжести окружающей среды и времени воздействия, что подчеркивает важность контроля напряжения при проектировании и монтаже.

Какие латунные сплавы обладают повышенной трещиностойкостью?

Состав сплава существенно влияет на восприимчивость к коррозионному растрескиванию под напряжением, причем конкретные составы демонстрируют значительное повышение стойкости.

Латунные сплавы морского класса (CuZn37, CuZn36Sn1) и алюминиевая латунь (CuZn22Al2) обладают повышенной трещиностойкостью по сравнению со стандартной латунью (CuZn39Pb3) благодаря более низкому содержанию цинка, полезным легирующим добавкам и оптимизированной микроструктуре, которая минимизирует гальванические эффекты и снижает чувствительность к окружающей среде, сохраняя при этом адекватные механические свойства для применения в кабельных вводах. В процессе выбора сплавов мы отдаем предпочтение долгосрочной надежности, а не первоначальной стоимости.

Сравнительные характеристики сплавов

| Обозначение сплава | Содержание цинка | Сопротивление SCC | Морская пригодность | Фактор стоимости |

|---|---|---|---|---|

| CuZn39Pb3 (стандарт) | 39% | Бедный | Не рекомендуется | 1.0x |

| CuZn37 (морская латунь) | 37% | Хорошо | Превосходно | 1.2x |

| CuZn36Sn1 | 36% | Очень хорошо | Превосходно | 1.4x |

| CuZn22Al2 (алюминиевая латунь) | 22% | Превосходно | Выдающийся | 1.6x |

| CuNi10Fe1Mn (Купроникель) | 0% | Выдающийся | Выдающийся | 2.0x |

Металлургические факторы, влияющие на стойкость

Влияние содержания цинка:

- Сплавы с высоким содержанием цинка (>35%) образуют богатую цинком β-фазу

- β-фаза действует как анодный участок, способствующий гальванической коррозии

- Более низкое содержание цинка (<35%) сохраняет структуру α-фазы.

- Однородная микроструктура уменьшает разность электрохимических потенциалов

Полезные легирующие элементы:

- Олово (0,5-1,0%): Образует защитные поверхностные пленки, повышает коррозионную стойкость

- Алюминий (1-2%): Создает липкий оксидный слой, отличные морские характеристики

- Никель (5-30%): Полностью исключает цинк, исключительная стойкость к SCC

- Железо (0,5-1,5%): Улучшает структуру зерна, повышает механические свойства

Микроструктурные соображения:

- Однофазная α-латунь демонстрирует превосходную стойкость по сравнению с двухфазными структурами

- Мелкий размер зерна снижает скорость распространения трещин

- Отсутствие свинца повышает устойчивость к воздействию окружающей среды

- Контролируемое охлаждение предотвращает выпадение вредных фаз

Стратегия Bepto по выбору сплавов

На нашем предприятии мы разработали специальные рекомендации по сплавам в зависимости от степени тяжести применения:

Стандартное промышленное применение:

- Морская латунь CuZn37 для кабельных вводов общего назначения

- Отличное сочетание производительности и экономичности

- Подходит для большинства промышленных сред при условии правильной установки

Суровые морские условия:

- CuZn36Sn1 для морских платформ и береговых установок

- Превосходная устойчивость к растрескиванию под воздействием хлоридов

- Доказанный опыт работы в Северном море

Химическая обработка:

- Алюминиевая латунь CuZn22Al2 для агрессивных химических сред

- Выдающаяся устойчивость к аммиаку и сернистым соединениям

- Более высокая первоначальная стоимость оправдана длительным сроком службы

Критические приложения:

- CuNi10Fe1Mn мельхиор для максимальной надежности

- Нулевое содержание цинка исключает риск обесцинкования

- Указано для ядерных, фармацевтических и критически важных систем.

Как производственные процессы влияют на восприимчивость к SCC?

Производственные процессы существенно влияют на уровень остаточных напряжений и микроструктуру, что непосредственно сказывается на устойчивости к коррозионному растрескиванию под напряжением.

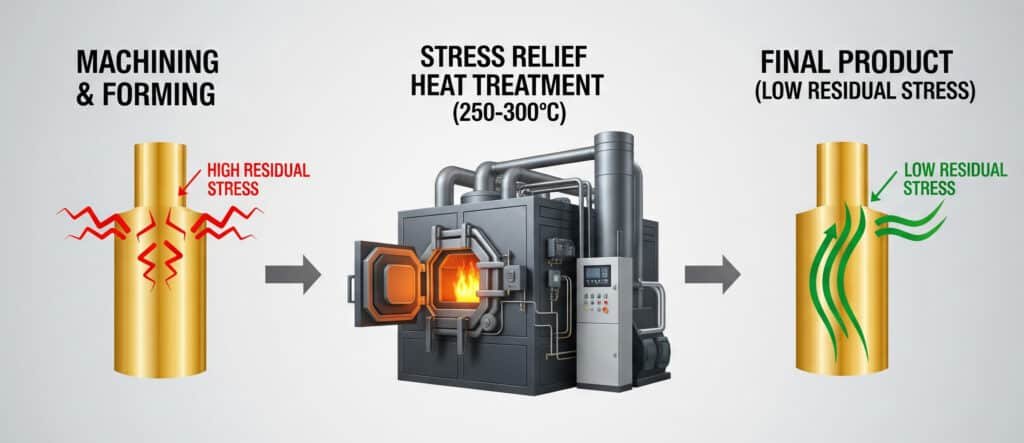

Производственные процессы влияют на восприимчивость к SCC через остаточные напряжения, возникающие при обработке, формовке и сборке, при этом холодная обработка увеличивает запасенную энергию и плотность дислокаций, а правильная термообработка для снятия напряжения при 250-300°C может уменьшить остаточные напряжения на 80-90% и оптимизировать микроструктуру для максимальной трещиностойкости. В наших производственных протоколах первоочередное внимание уделяется минимизации стресса на протяжении всего производства.

Критические этапы производства

Операции механической обработки:

- При нарезании резьбы возникают высокие поверхностные напряжения

- Геометрия инструмента и параметры резания влияют на остаточное напряжение

- Правильные скорости, подачи и смазочно-охлаждающие жидкости минимизируют закалку.

- Заключительные проходы обработки должны быть легкими, чтобы уменьшить поверхностное напряжение

Процессы формовки:

- Глубокая вытяжка создает окружные и радиальные напряжения

- Прогрессивная формовка снижает концентрацию напряжений по сравнению с одностадийными операциями

- Промежуточный отжиг предотвращает чрезмерное накопление холодной обработки

- Конструкция инструмента минимизирует резкие изгибы и концентрацию напряжений

Процедуры сборки:

- При запрессовке компонентов возникают монтажные напряжения

- Контролируемые помехи предотвращают чрезмерный уровень стресса

- Правильное выравнивание предотвращает изгибающие напряжения при сборке

- Контроль качества обеспечивает точность размеров и посадку

Тепловая обработка для снятия стресса

Термическая обработка представляет собой наиболее эффективный метод снижения производственных напряжений:

Параметры лечения:

- Температура: 250-300°C (ниже температуры рекристаллизации)

- Время: 1-2 часа в зависимости от толщины секции

- Атмосфера: Инертный газ или восстановительная атмосфера для предотвращения окисления

- Охлаждение: Медленное охлаждение до комнатной температуры предотвращает тепловой стресс

Микроструктурные преимущества:

- Уменьшает плотность дислокаций и запасенную энергию

- Снимает внутренние напряжения без роста зерен

- Повышает пластичность и вязкость

- Сохраняет прочностные характеристики, улучшая устойчивость к SCC

Контроль качества:

- Измерение напряжений с помощью рентгеновской дифракции4 до и после лечения

- Испытания на микротвердость для проверки эффективности снятия напряжения

- Металлографическое исследование на предмет микроструктурных изменений

- Испытание SCC на обработанных образцах для проверки

Варианты обработки поверхности

Модификация поверхности обеспечивает дополнительную защиту от образования трещин:

Дробеструйное упрочнение:

- Создает благоприятные сжимающие поверхностные напряжения

- Противодействует растягивающим напряжениям, способствующим образованию трещин

- Повышает усталостную прочность и улучшает качество поверхности

- Требуется тщательный контроль параметров во избежание чрезмерного разрастания

Химическая пассивация:

- Создает защитные пленки на поверхности

- Снижает электрохимическую активность

- Хроматная обработка (там, где это разрешено) обеспечивает превосходную защиту

- Экологически чистые альтернативы включают фосфатную и силикатную обработку

Защитные покрытия:

- Никелевое покрытие обеспечивает барьерную защиту

- Органические покрытия для специфических химических сред

- Должна обеспечивать адгезию и долговечность покрытия

- Требуется регулярный осмотр и техническое обслуживание

Роберто, менеджер по производству немецкого поставщика автомобильной техники, столкнулся с отказами SCC в латунных кабельных вводах, используемых в моторных отсеках. Сочетание вибрации, цикличности температур и аммиака из систем выхлопа на основе мочевины создавало идеальные условия для растрескивания. После внедрения нашего протокола термообработки для снятия напряжения и перехода на сплав CuZn37 количество отказов в полевых условиях сократилось на 95%, а также значительно улучшились гарантийные обязательства.

Какие факторы окружающей среды ускоряют растрескивание?

Условия окружающей среды играют решающую роль в определении времени зарождения и скорости распространения трещин в латунных кабельных вводах.

К факторам окружающей среды, ускоряющим коррозионное растрескивание под напряжением, относятся повышенные температуры (скорость реакции увеличивается экспоненциально), концентрация хлоридов выше 100 ppm, аммиак или соединения аммония даже в следовых концентрациях, экстремальные значения pH ниже 6 или выше 9, а также циклические условия нагрузки, создающие свежие поверхности трещин, причем морская среда представляет собой наиболее агрессивное сочетание многочисленных ускоряющих факторов. Понимание этих факторов позволяет правильно оценить состояние окружающей среды и разработать стратегии по снижению воздействия на нее.

Температурные эффекты

Температура существенно влияет на кинетику растрескивания:

Ускорение скорости реакции:

- Отношения Аррениуса5: 10°C увеличивают скорость реакции в два раза

- Повышение температуры увеличивает подвижность ионов и скорость диффузии

- Термоциклирование создает дополнительные механические напряжения

- Повышенные температуры снижают прочностные характеристики материалов

Критические температурные диапазоны:

- Ниже 40°C: Очень медленные темпы роста трещин

- 40-80°C: Умеренное ускорение, типичный диапазон эксплуатации

- Выше 80°C: Быстрое распространение трещин, высокий риск разрушения

- Условия теплового удара создают дополнительную концентрацию напряжений

Тяжесть химической среды

Различные химические виды проявляют разную агрессивность:

Аммиак и соединения аммония:

- Самая агрессивная среда для латуни SCC

- Концентрация до 10 ppm может привести к образованию трещин.

- Образует устойчивые комплексы с ионами меди

- Применяется в сельском хозяйстве, холодильной технике и водоподготовке.

Хлоридные среды:

- Морская атмосфера с осаждением хлоридов 0,1-10 мг/м²

- Промышленные атмосферы с загрязнением хлоридами

- Пороговые концентрации зависят от температуры и влажности

- Синергетическое действие с другими агрессивными видами

Соединения серы:

- H2S, SO2 и сульфатные ионы способствуют крекингу

- Распространены в нефте- и газоперерабатывающей промышленности

- Более низкие пороговые концентрации по сравнению с хлоридами

- Создают кислотные условия, ускоряющие коррозию

Условия механической нагрузки

Динамическая нагрузка значительно ускоряет рост трещин:

Эффект циклической нагрузки:

- Усталостная нагрузка создает новые поверхности трещин

- Удаляет защитные пленки, обнажая активный металл

- Концентрация напряжений на вершинах трещин увеличивает локальное напряжение

- Частота и амплитуда влияют на скорость роста трещин

Вибрационные среды:

- Непрерывная низкоамплитудная вибрация

- Резонансные условия, создающие высокие динамические напряжения

- Вибрация, вызванная оборудованием, от насосов, компрессоров

- Транспортная вибрация в мобильных приложениях

Напряжения при монтаже:

- Избыточная затяжка при установке

- Напряжения теплового расширения/сжатия

- Несоосность, создающая изгибающие напряжения

- Недостаточная поддержка, вызывающая дополнительную нагрузку

Какие профилактические стратегии обеспечивают долгосрочный успех?

Успешное предотвращение требует многогранного подхода, сочетающего выбор материала, оптимизацию конструкции, контроль производства и экологический менеджмент.

Для достижения долгосрочного успеха в профилактике требуется одновременная реализация нескольких стратегий: выбор трещиностойких сплавов (CuZn37 или лучше), контроль производственных напряжений путем надлежащей термообработки, оптимизация процедур монтажа для минимизации приложенных напряжений, реализация мер по защите окружающей среды и установление протоколов регулярного контроля. Наиболее успешные программы достигают снижения числа отказов SCC на 90% благодаря систематическому применению этих принципов. Наш комплексный подход учитывает все факторы, способствующие этому.

Интегрированная материальная стратегия

Выбор основного материала:

- Укажите латунь морского сорта (CuZn37) в качестве минимального стандарта

- Используйте алюминиевую латунь (CuZn22Al2) для тяжелых условий эксплуатации

- Рассмотрите возможность использования мельхиора для обеспечения максимальной надежности

- Избегайте использования высокоцинковых сплавов (>37% Zn) в коррозионных средах.

Системы вторичной защиты:

- Защитные покрытия, где это необходимо

- Катодная защита в морской среде

- Экологические барьеры и ограждения

- Химические ингибиторы в технологических системах

Программа совершенствования производства

Контроль процессов:

- Обязательная термообработка для снятия напряжения для всех латунных деталей

- Контролируемые параметры обработки для минимизации закалки

- Методы прогрессивной формовки, снижающие пиковые напряжения

- Проверка качества, включая измерение остаточного напряжения

Оптимизация дизайна:

- Устранение острых углов и концентрации напряжений

- Оптимизация профилей резьбы для распределения напряжений

- Обеспечивают достаточную толщину стенок для снижения напряжения

- Конструкция для легкой установки без чрезмерного напряжения

Лучшие практики установки

Контроль крутящего момента:

- Укажите максимальные моменты установки в зависимости от свойств материала

- Используйте калиброванные динамометрические инструменты для последовательного применения

- Обучите персонал по установке надлежащим процедурам

- Документирование параметров установки для ведения записей о качестве

Экологическая оценка:

- Оцените серьезность условий обслуживания перед составлением спецификации

- Учитывайте температуру, химическое воздействие и механическую нагрузку

- Осуществлять экологический мониторинг, где это необходимо

- Планируйте изменение условий окружающей среды в течение срока службы

Мониторинг и обслуживание

Протоколы осмотра:

- Регулярный визуальный осмотр на предмет появления трещин

- Неразрушающий контроль (красящий пенетрант, ультразвук) для критических применений

- Мониторинг окружающей среды для агрессивных видов

- Отслеживание производительности и анализ отказов

Предиктивное обслуживание:

- Установите интервалы между осмотрами в зависимости от степени тяжести окружающей среды

- Реализация стратегий замены с учетом состояния

- Отслеживайте данные о производительности для постоянного совершенствования

- Обновление спецификаций с учетом опыта работы на местах

Показатели успеха и проверка

Наши стратегии профилактики подтверждаются всесторонним отслеживанием эффективности:

Данные о работе в полевых условиях:

- Стандартные латунные сальники: Средний срок службы 18 месяцев в морской среде

- Морская латунь со снятием напряжения: средний срок службы 8 лет

- Алюминиевая латунь в химической промышленности: средний срок службы 12 лет

- Комплексная программа профилактики: >95% коэффициент успеха

Анализ затрат и выгод:

- Стоимость профилактической программы: 15-25% премия по сравнению со стандартным подходом

- Избежание затрат на устранение отказов: 300-500% возврат на инвестиции

- Снижение затрат на обслуживание: Снижение 60-80%

- Повышенная надежность системы: достижение готовности 99%+

Халид, управляющий опреснительной установкой в Саудовской Аравии, сначала столкнулся с частыми отказами латунных сальников из-за сочетания высокого уровня хлоридов, повышенных температур и вибрации от насосов высокого давления. После внедрения нашей комплексной программы профилактики, включающей выбор сплава CuZn22Al2, обработку для снятия напряжения, контролируемые процедуры установки и протоколы ежеквартальных проверок, они добились более 4 лет без единого отказа SCC, сэкономив более $200 000 на стоимости замены и времени простоя.

Заключение

Предотвращение коррозионного растрескивания под напряжением в латунных кабельных вводах требует глубокого понимания металлургических принципов в сочетании с практическими инженерными решениями. Благодаря нашему десятилетнему опыту и постоянным исследованиям мы доказали, что правильное сочетание выбора сплава, контроля производства и практики установки может практически исключить отказы SCC. Главное - понять, что профилактика стоит гораздо меньше, чем последствия отказа. Компания Bepto стремится предоставлять не просто продукцию, а комплексные решения, обеспечивающие долгосрочную надежность в самых сложных условиях. Выбирая наши кабельные вводы из латуни, устойчивой к SCC, вы инвестируете в проверенные материалы и инженерное мастерство, которые обеспечивают душевное спокойствие на десятилетия. 😉

Вопросы и ответы о коррозионном растрескивании латунных кабельных вводов

Вопрос: Каковы первые признаки коррозионного растрескивания под напряжением в латунных кабельных вводах?

A: Первые признаки включают мелкие волосяные трещины, перпендикулярные направлению напряжения, обесцвечивание или потускнение поверхности, а также небольшие ямки или шероховатости на поверхности. Как правило, они появляются сначала в местах повышенных напряжений, таких как резьба, углы или следы обработки, а затем распространяются на основной материал.

Вопрос: Сколько времени требуется для того, чтобы коррозионное растрескивание под напряжением привело к разрушению?

A: Время выхода из строя варьируется от нескольких месяцев до нескольких лет в зависимости от уровня нагрузки, тяжести окружающей среды и состава материала. Стандартная латунь в морской среде может выйти из строя в течение 6-18 месяцев, в то время как правильно подобранные и обработанные материалы могут прослужить 15-20 лет в аналогичных условиях.

В: Можно ли отремонтировать коррозионное растрескивание под напряжением после того, как оно началось?

A: Трещины SCC невозможно эффективно отремонтировать, так как они продолжают распространяться даже после попыток ремонта. Единственным надежным решением является полная замена на трещиностойкие материалы и правильные процедуры установки для предотвращения повторного появления трещин.

Вопрос: Что важнее - выбор сплава или снятие напряжения?

A: Оба фактора имеют решающее значение и действуют синергетически, но выбор сплава закладывает основу для устойчивости к SCC. Латунь морского класса с обработкой для снятия напряжения обеспечивает оптимальную производительность, в то время как стандартная латунь остается восприимчивой даже при идеальном снятии напряжения.

Вопрос: Сколько стоит латунь, устойчивая к SCC, по сравнению со стандартной латунью?

A: Латунь морского класса обычно изначально стоит на 20-40% дороже стандартной латуни, но общая стоимость владения значительно ниже благодаря увеличенному сроку службы и сниженным требованиям к обслуживанию, что часто обеспечивает возврат инвестиций в размере 300-500% за счет предотвращения отказов.

-

Узнайте об электрохимическом процессе, в ходе которого цинк избирательно выщелачивается из латуни, ослабляя материал. ↩

-

Поймите разницу между трещинами, распространяющимися по зернам и по границам зерен в материале. ↩

-

Изучите это фундаментальное механическое свойство, определяющее точку, в которой материал начинает постоянно деформироваться. ↩

-

Откройте для себя принципы, лежащие в основе этого передового неразрушающего метода количественного определения напряжений в кристаллических материалах. ↩

-

Узнайте о фундаментальной формуле в физической химии, которая описывает связь между температурой и скоростью реакции. ↩