Введение

Стандартные кабельные вводы катастрофически выходят из строя при температуре 150°C, превращаясь в расплавленный пластик, который может остановить целые производственные линии и стоить миллионы за простой. В то же время в промышленности регулярно требуются кабельные соединения, выдерживающие температуру свыше 300°C - от сталелитейных заводов и стекольных печей до нефтехимических заводов и электростанций. Неправильный выбор сальника означает не только поломку оборудования, но и угрозу безопасности, остановку производства и аварийный ремонт в опасных условиях.

Высокотемпературные кабельные вводы для экстремальных промышленных применений требуют специальных материалов, таких как PEEK, PTFE или высококачественная нержавеющая сталь, температурных режимов от 200°C до 500°C+, надлежащего управления тепловым расширением и сертификации на огнестойкость для обеспечения надежной работы в печах, нефтеперерабатывающих заводах, аэрокосмической промышленности и других сложных условиях, где стандартные вводы выходят из строя в течение нескольких часов.

В прошлом месяце Хассан, руководитель работ на нефтехимическом заводе в Саудовской Аравии, беспомощно наблюдал, как 47 стандартных нейлоновых кабельных вводов расплавились во время технологического сбоя, в результате которого температура окружающей среды поднялась до 280 °C. Возникшие в результате этого повреждения кабелей привели к аварийной остановке, стоившей $2,3 миллиона долларов потерянного производства и потребовавшей проведения опасных ремонтных работ в горячих условиях. Это исчерпывающее руководство поможет вам выбрать правильные высокотемпературные сальники до того, как произойдет катастрофа.

Оглавление

- Какие температурные диапазоны определяют применение высокотемпературных кабельных вводов?

- Какие материалы выдерживают экстремальное промышленное тепло?

- Как выбрать сальники для специфических высокотемпературных применений?

- Каковы важнейшие требования к установке и обслуживанию?

- Какие сертификаты и стандарты применяются к высокотемпературным сальникам?

- Вопросы и ответы о высокотемпературных кабельных вводах

Какие температурные диапазоны определяют применение высокотемпературных кабельных вводов?

Понимание температурных классификаций - это не просто академический вопрос, это разница между надежной работой и катастрофическим отказом в экстремальных промышленных условиях.

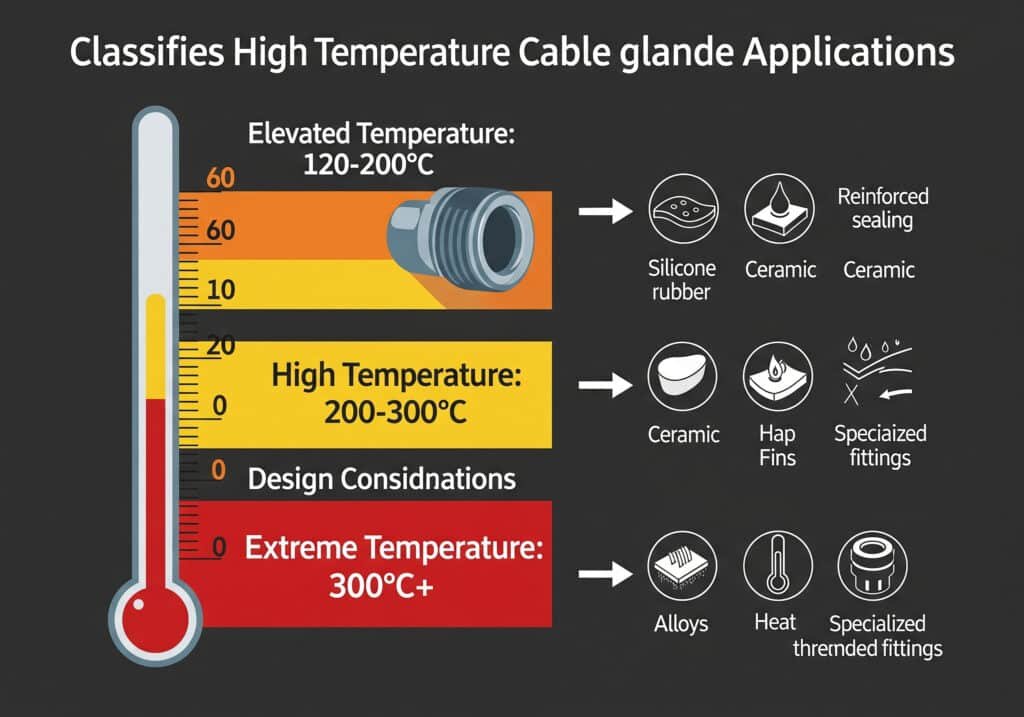

Высокотемпературные кабельные вводы делятся на высокотемпературные (120-200°C), высокотемпературные (200-300°C) и экстремальные (300°C+), каждый из которых требует особого выбора материала, конструктивных решений и стандартов сертификации, основанных на постоянных условиях эксплуатации, а не на кратковременных скачках температуры.

Система классификации температур

Применение при повышенных температурах (120-200°C):

- Типичные условия эксплуатации: Центры управления двигателями, трансформаторные помещения, промышленные печи

- Продолжительность: Непрерывная работа в течение многих лет

- Варианты материалов: Высокотемпературный нейлон, латунь с уплотнениями из EPDM

- Частые сбои: Стандартный нейлон становится хрупким, кабели из ПВХ разрушаются

- Примеры отраслей: Пищевая промышленность, автомобилестроение, системы отопления, вентиляции и кондиционирования воздуха

Высокотемпературное применение (200-300°C):

- Типичные условия эксплуатации: Сталелитейные заводы, стекловаренные печи, химические реакторы

- Продолжительность: Непрерывная экспозиция с термоциклированием

- Требования к материалам: Уплотнение из нержавеющей стали, PEEK, PTFE

- Критические факторы: Тепловое расширение, устойчивость к окислению

- Примеры отраслей: Первичная обработка металлов, производство стекла, химическая обработка

Применение при экстремальных температурах (300°C+):

- Типичные условия эксплуатации: Мониторинг печей, аэрокосмических двигателей, ядерных установок

- Продолжительность: От прерывистого до непрерывного режима в зависимости от применения

- Требования к материалам: Специализированные сплавы, керамические компоненты

- Задачи проектирования: Тепловой удар, совместимость материалов

- Примеры отраслей: Аэрокосмическая промышленность, атомная энергетика, специальная металлургия

Реальные температурные проблемы

Нефтеперерабатывающий завод Hassan в Саудовской Аравии работает в нескольких температурных зонах, что затрудняет выбор стандартных кабельных вводов:

Составление температурных карт нефтеперерабатывающих заводов:

- Обстановка в комнате управления: 25-45°C (допустимы стандартные сальники)

- Области технологической единицы: 80-150°C (требуются сальники повышенной температуры)

- Зоны близости к печи: 200-350°C (высокотемпературные специализированные сальники)

- Аварийные факельные системы: 400-600°C (сальники с керамическим покрытием для экстремальных температур)

- Установки для регенерации катализаторов: 500-700°C (индивидуальные решения)

Воздействие температурной цикличности:

В промышленных условиях редко поддерживается постоянная температура. Ежедневная и сезонная цикличность создает дополнительные нагрузки:

| Приложение | Суточный диапазон | Сезонный диапазон | Частота велосипедных прогулок |

|---|---|---|---|

| Печь сталелитейного завода | 300-500°C | 250-550°C | 3-5 циклов/день |

| Отжиг стекла | 400-600°C | 350-650°C | 2-3 цикла/день |

| Химический реактор | 180-280°C | 150-300°C | 1-2 цикла/день |

| Турбина электростанции | 200-400°C | 180-420°C | 1 цикл/день |

Измерения и мониторинг

Точная оценка температуры:

Многие установки терпят неудачу из-за того, что инженеры недооценивают реальную рабочую температуру:

- Температура окружающей среды по сравнению с температурой поверхности: Температура кабельных вводов может быть на 50-100°C выше, чем окружающая среда

- Лучистое тепло1 эффекты: Близость к горячим поверхностям значительно повышает температуру железы

- Тепловые мостики: Металлические трубопроводы могут отводить тепло от горячих зон к сальникам

- Эффективность изоляции: Плохая изоляция обеспечивает миграцию тепла в более "холодные" зоны

Компания Bepto предоставляет услуги по мониторингу температуры на критически важных объектах, используя тепловидение и регистрацию данных для проверки фактических условий эксплуатации, прежде чем рекомендовать технические характеристики сальников. Такой подход позволил нефтеперерабатывающему заводу Хассана не повторить свою дорогостоящую ошибку.

Какие материалы выдерживают экстремальное промышленное тепло?

От выбора материала зависит, будут ли кабельные вводы защищать вашу установку или станут слабым звеном в экстремальных температурных условиях.

Высокотемпературные материалы для кабельных вводов включают инженерные пластики (PEEK, PPS, PTFE) для применения при 200-300°C, сплавы нержавеющей стали (316L, Inconel, Hastelloy) для работы при 300-500°C, а также специализированную керамику или тугоплавкие металлы для экстремальных условий эксплуатации при температуре свыше 500°C, каждый из которых имеет свои преимущества и ограничения.

Инженерные пластиковые решения

- Диапазон температур: Непрерывная работа до 250°C, прерывистая - до 300°C

- Преимущества: Отличная химическая стойкость, стабильность размеров, легкий вес

- Ограничения: Более высокая стоимость по сравнению со стандартными материалами, ограниченный выбор цветов

- Приложения: Химическая промышленность, аэрокосмическая промышленность, производство медицинского оборудования

PPS (полифениленсульфид):

- Диапазон температур: Непрерывная работа до 220°C, кратковременная до 260°C

- Преимущества: Хорошая химическая стойкость, огнестойкость, экономичность

- Ограничения: Хрупкость при низких температурах, ограниченная ударопрочность

- Приложения: Автомобильная электроника, промышленные системы управления, корпуса насосов

PTFE (политетрафторэтилен):

- Диапазон температур: Непрерывная работа до 260°C, прерывистая - до 300°C

- Преимущества: Выдающаяся химическая инертность, антипригарные свойства

- Ограничения: Мягкий материал, требует тщательной установки, дорогой

- Приложения: Химическая обработка, пищевая промышленность, фармацевтическое производство

Варианты металлических материалов

Нержавеющая сталь 316L:

- Диапазон температур: Непрерывная работа до 400°C в неокислительных средах

- Преимущества: Отличная коррозионная стойкость, хорошая прочность, легкодоступность

- Ограничения: Закалка, потенциальная хлоридная коррозия под напряжением

- Приложения: Пищевая промышленность, морская среда, химическая промышленность.

- Диапазон температур: Непрерывная работа до 650°C, прерывистая - до 800°C

- Преимущества: Превосходная высокотемпературная прочность, устойчивость к окислению

- Ограничения: Дорого, сложно обрабатывать, ограниченная доступность

- Приложения: Аэрокосмические двигатели, ядерные реакторы, передовая химическая обработка

Хастеллой C-276:

- Диапазон температур: Непрерывная работа до 675°C в специфических условиях

- Преимущества: Выдающаяся коррозионная стойкость, термическая стабильность

- Ограничения: Очень дорого, требуется специальная сварка

- Приложения: Химическая переработка, контроль загрязнения окружающей среды, переработка ядерных отходов

Сравнение характеристик материалов

Маркус, главный инженер сталелитейного завода в Германии, узнал о важности правильного выбора материала после того, как столкнулся с многочисленными поломками сальников:

Анализ применения сталелитейных заводов:

- Первоначальный выбор: Стандартные латунные сальники с уплотнениями из EPDM

- Условия эксплуатации: Непрерывная температура 280°C, пики 350°C, атмосфера, насыщенная накипью

- Режим отказа: Окисление латуни, разрушение уплотнений, повреждение оболочки кабеля

- Решение: Нержавеющая сталь 316L с уплотнениями и тепловыми экранами из PTFE

Результаты производительности после обновления:

| Параметр | Латунь/EPDM | 316L/PTFE | Улучшение |

|---|---|---|---|

| Срок службы | 3-6 месяцев | 24+ месяца | 400-800% |

| Уровень отказов | 15% ежегодно | <2% ежегодно | Уменьшение 87% |

| Стоимость обслуживания | €12 000/год | €2 800/год | 77% экономия |

| Часы простоя | 48 часов/год | 6 часов/год | Уменьшение 87% |

Рассмотрение системы герметизации

Высокотемпературные уплотнительные материалы:

Витон (FKM) Фторэластомер:

- Диапазон температур: От -20°C до +200°C непрерывно

- Химическая совместимость: Отлично справляется с большинством промышленных химикатов

- Приложения: Общепромышленные, автомобильные, аэрокосмические

EPDM (этилен-пропилен-диеновый мономер):

- Диапазон температур: От -40°C до +150°C непрерывно

- Преимущества: Хорошая озоностойкость, возможность работы с паром

- Ограничения: Плохая устойчивость к нефтепродуктам

Силиконовая резина:

- Диапазон температур: От -60°C до +200°C непрерывно, кратковременное воздействие до 250°C

- Преимущества: Отличное сохранение гибкости, имеются сорта, одобренные FDA

- Ограничения: Плохая прочность на разрыв, ограниченная химическая совместимость

Прокладки из тефлона:

- Диапазон температур: От -200°C до +260°C непрерывно

- Преимущества: Универсальная химическая совместимость, не загрязняет окружающую среду

- Ограничения: Холодный поток4 под нагрузкой, требует соответствующего момента затяжки болтов

Компания Bepto ведет обширные базы данных по совместимости материалов и может предложить индивидуальные комбинации материалов для конкретных применений. Наша команда инженеров работает напрямую с такими клиентами, как Маркус, чтобы оптимизировать выбор материала, основываясь на реальных условиях эксплуатации, а не на теоретических спецификациях. 😉

Как выбрать сальники для специфических высокотемпературных применений?

Выбор высокотемпературных кабельных вводов требует соответствия свойств материала, тепловых характеристик и условий окружающей среды для обеспечения долговременной надежности в экстремальных промышленных условиях.

Выбор высокотемпературного кабельного ввода включает в себя анализ непрерывной рабочей температуры, температурных циклов, химического воздействия, механических нагрузок и требований сертификации для подбора соответствующих материалов, систем уплотнения и конструктивных особенностей для конкретных промышленных применений с учетом экономической эффективности и требований к обслуживанию.

Критерии отбора для конкретного приложения

Сталелитейная и металлургическая промышленность:

Опыт Хасана в области нефтехимии хорошо применим к требованиям сталелитейной промышленности:

- Основные проблемы: Образование накипи, тепловой удар, механическая вибрация

- Температурные профили: 200-400°C непрерывно со скачками 500°C+

- Экологические факторы: Пар, частицы окалины, восстановительная атмосфера

- Рекомендуемые материалы: Нержавеющая сталь 316L с изоляцией из керамического волокна

- Специальные возможности: Удлиненная резьба для толстых огнеупорных стенок

Производство стекла:

- Основные проблемы: Воздействие паров щелочи, термоциклирование, лучистое тепло

- Температурные профили: Непрерывная работа при температуре 300-600°C

- Экологические факторы: Пары натрия/калия, тепловой удар

- Рекомендуемые материалы: Инконель 625 с уплотнениями из ПТФЭ

- Специальные возможности: Тепловые экраны и тепловые барьеры

Химическая обработка:

- Основные проблемы: Химическая совместимость, циклическое воздействие давления, безопасность

- Температурные профили: 150-350°C в зависимости от процесса

- Экологические факторы: Коррозионные химикаты, перепады давления

- Рекомендуемые материалы: Хастеллой или 316L с уплотнениями из витона

- Специальные возможности: Взрывозащищенные сертификаты, возможность слива воды

Стратегии терморегулирования

Дизайн теплозащитного экрана:

Эффективная теплозащита может снизить рабочую температуру сальника на 100-200°C:

Типы щитов и их эффективность:

| Тип щита | Снижение температуры | Сложность установки | Фактор стоимости |

|---|---|---|---|

| Светоотражающая пленка | 50-80°C | Простой | 1.2x |

| Керамическое волокно | 100-150°C | Умеренный | 1.8x |

| Огнеупорный кирпич | 150-250°C | Комплекс | 3.5x |

| Активное охлаждение | 200-400°C | Очень сложный | 8-12x |

Управление тепловым расширением:

Установка на сталелитейном заводе Маркуса требовала тщательного учета теплового расширения:

- Расширение тела железы: 316L расширяется на ~18 мм/метр при 300°C

- Расширение панели: Стальные панели расширяются с разной скоростью, чем сальники

- Расширение кабеля: Кабели XLPE значительно расширяются при изменении температуры

- Решение: Гибкие кабельные соединения и компенсаторы

Оценка экологической совместимости

Анализ химического воздействия:

В различных отраслях промышленности возникают уникальные химические проблемы:

Нефтехимические среды (приложение Хасана):

- Углеводороды: Требуются уплотнения из фторэластомера, избегайте стандартных резиновых

- Воздействие H2S: Требуются сульфидостойкие сплавы, такие как 316L или Inconel

- Каустическая очистка: Периодическое воздействие NaOH требует щелочестойких материалов

- Обслуживание пара: Высокотемпературный пар требует особых материалов для уплотнений

Применение в энергетике:

- Угольные электростанции: истирание золы, воздействие SO2, термоциклирование

- Газовые заводы: Высокие температуры, циклическое изменение давления, влажность

- Ядерные объекты: Радиационное облучение, строгая прослеживаемость материалов

- Возобновляемые источники энергии: УФ-излучение, температурные циклы, вибрация

Система анализа затрат и выгод

Расчет общей стоимости владения:

Высокотемпературные сальники стоят в 3-10 раз дороже стандартных, но при анализе общих затрат часто предпочтение отдается материалам премиум-класса:

Компоненты затрат:

- Первоначальная стоимость железа: $50-500 за сальник в зависимости от материала/размера

- Трудозатраты на установку: $100-300 на сальник для специализированного монтажа

- Частота технического обслуживания: Стандартные сальники могут требовать ежегодной замены

- Расходы на простои: $10,000-100,000 в час для крупных промышленных процессов

- Инциденты, связанные с безопасностью: Потенциальные миллионные расходы, связанные с ответственностью и регулированием

Анализ рентабельности инвестиций сталелитейного завода Маркуса:

- Стоимость премиального железа: €180 против €25 за стандартный (множитель 7,2x)

- Увеличение срока службы: 24 месяца против 4 месяцев (6-кратное улучшение)

- Экономия на обслуживании: 8 000 евро в год

- Сокращение времени простоя: 42 часа в год @ €15,000/час = €630,000

- Общая годовая экономия: 638 000 евро за 4 500 евро дополнительных инвестиций в железе

- ROI: 14,200% рентабельность инвестиций

Компания Bepto предоставляет комплексный анализ применения и моделирование общих затрат, чтобы помочь клиентам принять обоснованные решения. Наша техническая команда может посетить ваш объект, чтобы оценить реальные условия эксплуатации и рекомендовать оптимизированные решения, обеспечивающие баланс между производительностью и экономической эффективностью.

Каковы важнейшие требования к установке и обслуживанию?

Для правильной установки и обслуживания высокотемпературных кабельных вводов требуются специальные методы, инструменты и процедуры, которые существенно отличаются от стандартной практики применения вводов.

Установка высокотемпературных кабельных вводов требует предварительного нагрева, обеспечения припусков на тепловое расширение, специальных спецификаций крутящего момента, выбора термостойкого кабеля, правильных методов изоляции и протоколов планового обслуживания для предотвращения преждевременного выхода из строя и обеспечения долгосрочной надежности в экстремальных условиях.

Подготовка к установке

Картирование и оценка температуры:

Перед установкой высокотемпературных сальников проведите тщательное исследование температуры:

- Тепловизионные обследования: Определите фактические и предполагаемые температуры

- Регистрация данных: Отслеживайте изменения температуры в течение всего рабочего цикла

- Анализ источников тепла: Определите первичные и вторичные источники тепла

- Схемы воздушных потоков: Понять, как вентиляция влияет на местную температуру

Выбор кабеля Совместимость:

Высокотемпературные вводы хороши лишь настолько, насколько хороши кабели, которые они соединяют:

Номинальная температура кабеля:

| Тип кабеля | Непрерывный рейтинг | Пиковый рейтинг | Типовые применения |

|---|---|---|---|

| XLPE | 90°C | 130°C | Стандартный промышленный |

| EPR | 105°C | 140°C | Подключения двигателя |

| Силиконовая резина | 180°C | 200°C | Высокотемпературные промышленные |

| PTFE | 260°C | 300°C | Экстремальные применения |

| Минеральная изоляция | 250°C+ | 1000°C+ | Схемы выживания при пожаре |

Процедуры установки

Расчеты теплового расширения:

Команда сталелитейного завода Маркуса научилась рассчитывать и учитывать тепловое расширение:

Формула расширения: ΔL = α × L₀ × ΔT

- α: Коэффициент теплового расширения (в зависимости от материала)

- L₀: Исходная длина при контрольной температуре

- ΔT: Изменение температуры по сравнению с эталонной

Практический пример:

- Сальник из нержавеющей стали 316L: α = 18 × 10-⁶ /°C

- Длина железы: 60 мм

- Повышение температуры: 250°C (от 20°C до 270°C)

- Расширение: 18 × 10-⁶ × 60 × 250 = 0,27 мм

Характеристики крутящего момента при установке:

Для работы при высоких температурах требуются измененные значения крутящего момента:

| Размер сальника | Стандартный крутящий момент | Высокотемпературный крутящий момент | Причина |

|---|---|---|---|

| M20 | 15-20 Нм | 12-15 Нм | Тепловое расширение |

| M25 | 25-30 Нм | 20-25 Нм | Смягчение материала |

| M32 | 35-40 Нм | 28-35 Нм | Сжатие уплотнения |

| M40 | 45-50 Нм | 38-45 Нм | Снятие стресса |

Протоколы технического обслуживания

Требования к плановым проверкам:

Высокотемпературные сальники требуют более частой проверки, чем стандартные:

График проверок:

- Изначально: 30 дней после установки

- Регулярно: Каждые 90 дней в течение первого года

- Продолжается: Каждые 180 дней после первого года

- Чрезвычайная ситуация: После любого отклонения температуры >110% от расчетной

Контрольный список проверок:

- Визуальный осмотр на предмет трещин, обесцвечивания или деформации

- Проверка крутящего момента на доступных соединениях

- Испытание сопротивления изоляции оконцованных кабелей

- Тепловидение для выявления горячих точек

- Документирование любых изменений или аномалий

Индикаторы предиктивного обслуживания:

Нефтеперерабатывающий завод Хассана теперь контролирует несколько ключевых показателей:

- Тенденции изменения температуры поверхности: Постепенное увеличение указывает на разрушение уплотнения

- Снижение сопротивления изоляции: Раннее предупреждение о проникновении влаги

- Изменения вибрации: Может указывать на ослабление соединений или проблемы с монтажом

- Визуальные изменения внешности: Обесцвечивание, растрескивание или окисление поверхности

Поиск и устранение неисправностей

Преждевременное разрушение уплотнения:

- Симптомы: Проникновение влаги, снижение сопротивления изоляции

- Причины: Неправильный выбор материала, чрезмерная затяжка, термоциклирование

- Решения: Обновление материала уплотнения, регулировка момента затяжки, добавление тепловых барьеров

Растрескивание тела железы:

- Симптомы: Видимые трещины, особенно вокруг нитей

- Причины: Тепловой удар, несовместимость материалов, чрезмерные нагрузки

- Решения: Обновление материалов, снятие напряжения, тепловые градиенты

Деградация оболочки кабеля:

- Симптомы: Хрупкая или мягкая оболочка кабеля на стыке с сальником

- Причины: Превышение допустимой температуры, химическая несовместимость

- Решения: Модернизация кабеля, теплозащита, химический барьер

Галтование нити:

- Симптомы: Трудности при снятии или установке сальников

- Причины: Разнородные металлы, высокие температуры, недостаточная смазка

- Решения: Противозадирные составы, совместимость материалов, правильный момент затяжки

Компания Bepto предоставляет комплексное обучение по установке и техническому обслуживанию высокотемпературных систем. Наша команда по обслуживанию на местах может помочь с первоначальной установкой и обеспечить постоянную техническую поддержку для обеспечения оптимальной производительности в течение всего срока службы сальника.

Какие сертификаты и стандарты применяются к высокотемпературным сальникам?

Понимание требований к сертификации высокотемпературных кабельных вводов обеспечивает соответствие нормам безопасности и стандартам производительности в различных отраслях промышленности и географических регионах.

Сертификация высокотемпературных кабельных вводов включает признание UL для североамериканских рынков, ATEX/IECEx для взрывоопасных сред, морские сертификаты для морских приложений, ядерные сертификаты для электростанций, а также отраслевые стандарты NEMA, рейтинги IP и требования по выживаемости при пожаре, которые подтверждают работоспособность в экстремальных условиях.

Основные органы по сертификации и стандарты

UL (Underwriters Laboratories) - Северная Америка:

- UL 514B5: Фитинги для кабелей, трубок и кабельной арматуры

- Температурные показатели: Специальные температурные классификации (T1-T6)

- Требования к испытаниям: Термоциклирование, испытания на старение, воспламеняемость

- Доступ на рынок: Требуется для большинства промышленных применений в Северной Америке

ATEX (Европейский союз) и IECEx (международный):

- Защита от взрывоопасной атмосферы: Необходим для нефтехимических производств, таких как нефтеперерабатывающий завод в Хасане

- Температурные классификации: T1 (450°C) - T6 (температура поверхности 85°C)

- Требования к строительству: Огнестойкость, повышенная безопасность, искробезопасность

- Документация: Подробные технические файлы и процедуры обеспечения качества

Морские сертификаты:

- DNV GL: Det Norske Veritas - Germanischer Lloyd

- ABS: Американское бюро судоходства

- Регистр Ллойда: Международная морская классификация

- Требования: Устойчивость к солевому туману, вибрации, температурным циклам

Отраслевые требования

Применение в ядерной энергетике:

Опыт работы Маркуса с обычными электростанциями значительно отличается от требований ядерной энергетики:

Стандарты ядерной квалификации:

- IEEE 323: Квалифицированное электрооборудование для ядерных установок

- IEEE 383: Огнестойкие кабели и кабельные системы

- 10 CFR 50.49: Требования к экологической квалификации

- Требования к испытаниям: Радиационное облучение, моделирование аварии с потерей охлаждающей жидкости (LOCA)

Аэрокосмические приложения:

- AS9100: Управление качеством в аэрокосмической отрасли

- RTCA DO-160: Условия окружающей среды и процедуры испытаний

- Одобрения FAA/EASA: Требуется для коммерческой авиации

- Прослеживаемость материалов: Полная документация по цепочке поставок

Стандарты нефтехимической промышленности:

Нефтеперерабатывающий завод Хассана должен соответствовать нескольким перекрывающимся стандартам:

- API RP 500: Классификация мест расположения электроустановок

- NFPA 70: Национальный электрический кодекс (США)

- IEC 60079: Серия стандартов по взрывоопасным средам

- Местные правила: Саудовская SASO, европейская ATEX и др.

Требования к тестированию производительности

Протоколы тепловых испытаний:

Высокотемпературные сальники проходят тщательные испытания для подтверждения заявленных характеристик:

Стандартные последовательности тестов:

- Первоначальный осмотр: Проверка размеров, анализ материалов

- Термическое старение: Длительное воздействие при номинальной температуре

- Термоциклирование: Многократные циклы нагрева/охлаждения

- Механические испытания: Прочность на разрыв, ударопрочность

- Воздействие окружающей среды: Химическая стойкость, воздействие ультрафиолета

- Окончательная проверка: Стабильность размеров, целостность уплотнений

Типичные параметры испытаний:

| Тип испытания | Продолжительность | Температура | Циклы | Критерии прохождения |

|---|---|---|---|---|

| Термическое старение | 1000 часов | Номинальная температура | Непрерывный | <10% изменение свойств |

| Термоциклирование | 500 циклов | От -40°C до номинальной | 500 | Без трещин/протечек |

| Химическое воздействие | 168 часов | 23°C | Н/Д | <5% изменение веса |

| УФ-облучение | 1000 часов | 60°C | Н/Д | Отсутствие разрушения поверхности |

Процесс и сроки сертификации

Типичные сроки сертификации:

- Предварительная подача: 2-4 недели на подготовку документации

- Первоначальный обзор: 4-6 недель на оценку технического файла

- Этап тестирования: 12-16 недель для полной программы испытаний

- Формирование отчетов: 4-6 недель для получения окончательных сертификационных документов

- Общая хронология: 6-8 месяцев для получения полной сертификации

Стоимость:

Стоимость сертификации существенно зависит от объема и сложности работ:

- Основной список UL: $15 000-30 000 на семейство продуктов

- Сертификация ATEX: $25 000-50 000 на семейство продуктов

- Ядерная квалификация: $100,000-500,000 на одно семейство продуктов

- Многочисленные сертификаты: Экономия на масштабе снижает затраты на сертификацию

Поддержание соответствия сертификации

Текущие требования:

Сертификация - это не разовое мероприятие, она требует постоянного соблюдения требований:

Обслуживание системы качества:

- Ежегодные аудиты: Инспекции объектов органов по сертификации

- Контроль изменений: Любые изменения в конструкции требуют повторной оценки

- Контроль производства: Постоянное наблюдение за производством

- Обновление документации: Ведение текущих технических файлов

Соответствие требованиям к установке в полевых условиях:

- Обучение монтажников: Правильные методы установки для обеспечения сертифицированной производительности

- Документация по установке: Сохранение прослеживаемости для критически важных приложений

- Периодическая проверка: Проверка соблюдения требований при эксплуатации

- Сообщение о происшествии: Документирование любых неудач и проблем

Компания Bepto поддерживает многочисленные сертификаты на все линейки высокотемпературной продукции и может помочь клиентам в выполнении требований сертификации для их конкретных применений. Наша команда качества обеспечивает постоянное соответствие требованиям и может предоставить документацию, необходимую для получения разрешения регулирующих органов в критически важных отраслях промышленности. 😉

Заключение

Выбор правильных высокотемпературных кабельных вводов - это не просто противостояние нагреву, это обеспечение надежной работы, соблюдение требований безопасности и экономически эффективной производительности в самых сложных промышленных условиях в мире. От нефтехимического завода Хассана до сталелитейного завода Маркуса - уроки очевидны: инвестируйте в соответствующие материалы, понимайте реальные условия эксплуатации и планируйте терморегулирование с самого начала. Затраты на высокотемпературные сальники многократно окупаются за счет сокращения времени простоя, повышения безопасности и увеличения срока службы. Помните, что в условиях экстремальных температур не существует понятия "достаточно хорошо" - только решения, которые надежно работают в течение многих лет, или дорогостоящие отказы, которые останавливают работу.

Вопросы и ответы о высокотемпературных кабельных вводах

В: В чем разница между номинальными значениями непрерывной и прерывистой температуры для кабельных вводов?

A: Непрерывные номиналы указывают на возможность работы в режиме 24/7, в то время как прерывистые номиналы допускают кратковременные перепады температуры. Сальник, рассчитанный на 250°C, может выдерживать 300°C в течение коротких периодов времени, но длительное воздействие более высокой температуры приведет к преждевременному выходу из строя.

В: Можно ли использовать стандартные кабели с высокотемпературными кабельными вводами?

A: Нет, номинальная температура кабеля должна соответствовать или превышать рабочую среду сальника. Стандартные кабели из ПВХ, рассчитанные на 70°C, быстро выйдут из строя при 200°C независимо от материала сальника. Всегда сопоставляйте температурные возможности кабеля и сальника.

Вопрос: Как рассчитать тепловое расширение для высокотемпературных сальников?

A: Используйте формулу ΔL = α × L₀ × ΔT, где α - коэффициент теплового расширения материала, L₀ - исходная длина, а ΔT - изменение температуры. Для нержавеющей стали 316L α = 18 × 10-⁶ на °C.

Вопрос: Какие сертификаты требуются для высокотемпературных сальников во взрывоопасных средах?

A: Сертификаты ATEX (Европа) или IECEx (Международный) обязательны для применения во взрывоопасной атмосфере. Они включают температурную классификацию (T1-T6) и способ защиты (взрывозащита, повышенная безопасность и т. д.) в соответствии с конкретными требованиями к опасной зоне.

Вопрос: Как часто следует проверять и обслуживать высокотемпературные кабельные вводы?

A: Сначала проводите осмотр каждые 30 дней, затем каждые 90 дней в течение первого года и каждые 180 дней в дальнейшем. Включите визуальный осмотр, проверку крутящего момента, тестирование сопротивления изоляции и тепловизионное обследование, чтобы выявить потенциальные проблемы до выхода из строя.

-

Изучите физику теплопередачи, включая теплопроводность, конвекцию и принципы лучистого тепла. ↩

-

Ознакомьтесь с техническими характеристиками PEEK (Polyetheretherketone), включая его термическую и химическую стойкость. ↩

-

Изучите свойства материала Inconel 625, суперсплава на основе никеля, используемого в экстремальных температурах и коррозионных средах. ↩

-

Поймите материаловедческую концепцию холодного течения (ползучести) и то, как она влияет на долгосрочные характеристики пластиковых уплотнений. ↩

-

Ознакомьтесь с областью применения и требованиями стандарта безопасности UL 514B для кабелепроводов, трубок и кабельной арматуры. ↩