Выбор неправильного метода проверки вентиляционной заглушки может стоить вам тысяч долларов за вышедшее из строя оборудование и проблемы с соблюдением нормативных требований. Многие инженеры полагаются исключительно на рейтинги IP, не понимая их ограничений, что приводит к катастрофическим отказам в реальных приложениях.

Погружные испытания обеспечивают прямое подтверждение эффективности вентиляционных пробок в реальных условиях эксплуатации, в то время как Номинальные значения IP1 предлагают стандартные эталоны для сравнения. Эффективная проверка вентиляционных заглушек требует как соответствия классу защиты IP, так и проведения испытаний на погружение в конкретные условия эксплуатации для обеспечения надежной работы в жестких условиях, где попадание влаги может привести к выходу оборудования из строя.

Буквально в прошлом месяце я работал с Ахмедом, руководителем проекта на опреснительной установке в Дубае, который столкнулся с многочисленными отказами вентиляционных пробок, несмотря на использование компонентов со степенью защиты IP67. Стандартное тестирование на соответствие стандарту IP не учитывало воздействие воды с высокой соленостью и циклическое изменение давления, которое требовалось для его применения. Мы разработали специальный протокол испытаний погружением, который выявил истинные ограничения производительности и помог ему выбрать правильное решение. 😤

Оглавление

- Что такое рейтинги IP и как они применяются к вентиляционным заглушкам?

- Почему погружные испытания критически важны для проверки вентиляционных пробок?

- Как разработать эффективные протоколы погружных испытаний?

- Каковы ключевые различия между тестированием IP и реальной производительностью?

- Как сочетать оба метода для оптимальной проверки?

- Часто задаваемые вопросы об испытаниях и проверке вентиляционных пробок

Что такое рейтинги IP и как они применяются к вентиляционным заглушкам?

Понимание характеристик IP является основополагающим фактором для выбора подходящих вентиляционных пробок, но многие инженеры не до конца понимают, что на самом деле проверяют эти характеристики и каковы их практические ограничения в реальных приложениях.

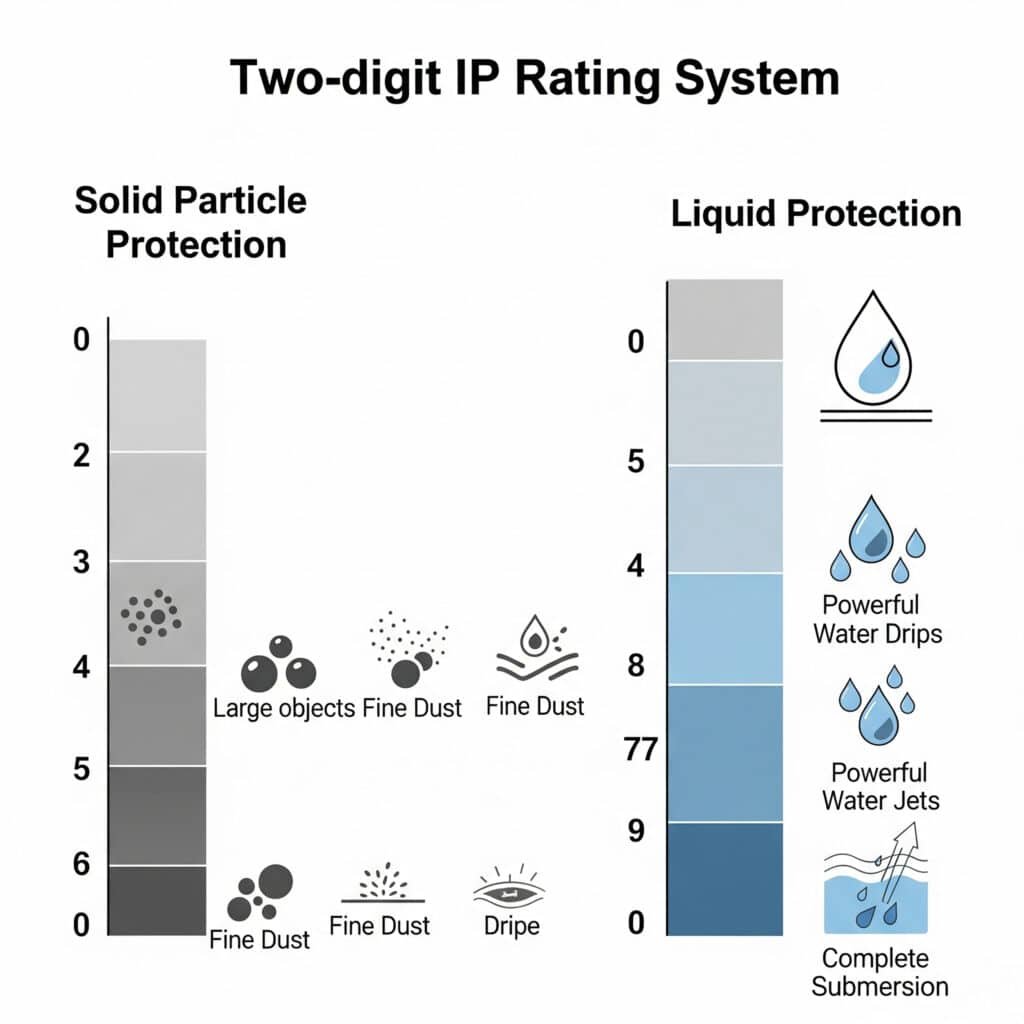

Степень защиты IP для заглушек вентиляционных отверстий определяет уровень защиты от попадания твердых частиц (первая цифра) и воды (вторая цифра) в стандартных условиях испытаний. Заглушки IP65 выдерживают попадание струи воды с любого направления, а устройства IP67 - временное погружение на глубину до 1 метра на 30 минут, но эти испытания не учитывают цикличность давления, перепады температуры или химическое воздействие.

Структура и стандарты рейтинга IP

Первая цифра - защита от твердых частиц: Первая цифра варьируется от 0 до 6, при этом 6 означает пыленепроницаемость. Для вентиляционных заглушек это очень важно, поскольку попадание пыли может засорить микропористая мембрана2 и ухудшает воздухопроницаемость. Для большинства наружных применений требуется степень защиты IP6X для предотвращения загрязнения.

Вторая цифра - защита от воды: Вторая цифра варьируется в диапазоне 0-8, определяя уровень защиты от проникновения воды. IP65 защищает от струй воды (12,5 л/мин с расстояния 3 м), IP66 справляется с мощными струями воды (100 л/мин), IP67 выдерживает временное погружение (15 см-1 м в течение 30 минут), а IP68 допускает длительное погружение в воду в условиях, указанных производителем.

Стандартные условия испытаний: Испытания IP проводятся в контролируемых лабораторных условиях при комнатной температуре (обычно 15-35°C) с использованием пресной воды. Испытания не включают в себя циклическое изменение давления, перепады температур, химическое воздействие или длительное старение, которые имеют место в реальных приложениях.

Ограничения стандартного тестирования ИС

Статические и динамические условия: Тесты IP оценивают статическую водонепроницаемость, но не моделируют динамические изменения давления, которые испытывают вентиляционные пробки во время температурных циклов. В реальных условиях эксплуатации возникают положительные и отрицательные перепады давления, которые могут заставить воду проникнуть через уплотнения, прошедшие статические испытания IP.

Химическая совместимость: При стандартном тестировании IP используется чистая вода, а не соленая вода, химикаты или загрязненные жидкости, с которыми сталкиваются вентиляционные заглушки в морских условиях, при химической обработке или в сточных водах. Эти агрессивные среды могут разрушить уплотнительные материалы и со временем нарушить защиту.

Температурные эффекты: Испытания IP при комнатной температуре не показывают, как ведут себя уплотнительные материалы при экстремальных температурах. Резиновые уплотнения могут затвердевать при низких температурах или размягчаться при высоких температурах, что влияет на их герметичность и потенциально допускает проникновение воды.

Требования к конкретным приложениям

Различные отрасли промышленности требуют разных подходов к интерпретации класса IP. Для морских применений требуется минимум IP67 из-за брызг волн и временного погружения в воду, в то время как для химической обработки может потребоваться IP68 со специальными испытаниями на химическую стойкость. В солнечных установках обычно используются вентиляционные заглушки с классом защиты IP65, но в районах, подверженных наводнениям, могут потребоваться более высокие классы.

Почему погружные испытания критически важны для проверки вентиляционных пробок?

Испытания в погруженном состоянии позволяют выявить реальные эксплуатационные характеристики, которые не могут быть получены при стандартных IP-тестах, что делает их незаменимыми для критически важных приложений, где отказ вентиляционной заглушки может привести к повреждению оборудования или угрозе безопасности.

Испытания погружением очень важны, поскольку они имитируют реальные условия эксплуатации, включая циклическое изменение давления, перепады температур, химическое воздействие и длительную эксплуатацию, которые не учитывают стандартные испытания IP. Это испытание позволяет выявить деградацию мембраны, старение уплотнения и изменения характеристик с течением времени, которые могут привести к катастрофическим отказам в реальных условиях эксплуатации.

Моделирование условий реального мира

Эффект цикличности давления: Испытания погружением могут включать в себя циклическое изменение давления, которое имитирует ежедневные изменения температуры в корпусах вне помещений. Это позволяет определить, сохраняют ли вентиляционные заглушки свою герметичность при многократных циклах расширения и сжатия, подвергающих нагрузке уплотнительные интерфейсы.

Испытания с увеличенной продолжительностью: Хотя испытания по стандарту IP67 длятся всего 30 минут, в реальных приложениях может потребоваться устойчивость к погружению в воду в течение нескольких часов или дней во время наводнений. Испытания на длительное погружение позволяют определить, сохраняют ли герметизирующие материалы свои свойства в течение длительного времени.

Проверка химической совместимости: Индивидуальные испытания погружением с использованием реальных технологических жидкостей или загрязнителей окружающей среды позволяют выявить проблемы химической совместимости, которые не могут быть обнаружены при стандартных испытаниях ИС в воде. Это очень важно для применения в химической промышленности, на море и в сточных водах.

Обнаружение снижения производительности

Мембранное старение: Испытания с длительным погружением показывают, как микропористые мембраны разрушаются со временем под воздействием влаги, химикатов и температурных циклов. Это помогает прогнозировать срок службы и интервалы замены для критически важных приложений.

Печать Существенные изменения: Испытания погружением показывают, как уплотнительные кольца и прокладки реагируют на длительное воздействие определенных химических веществ или условий окружающей среды. Некоторые материалы могут набухать, сжиматься или терять эластичность, что снижает эффективность уплотнения.

Дышащие свойства: В отличие от IP-испытаний, которые проверяют только проникновение воды, испытания погружением позволяют контролировать, сохраняют ли вентиляционные заглушки воздухопроницаемость в течение всего периода воздействия. Потеря воздухопроницаемости сводит на нет основное назначение вентиляционной заглушки.

Анализ режимов отказов

Недавно я работал с Дженнифер, инженером по надежности на морской ветряной электростанции в Шотландии, которой требовались вентиляционные заглушки для шкафов управления турбинами, подвергающихся воздействию соляного тумана и периодическому погружению в воду во время сильных штормов. Стандартные испытания по стандарту IP67 были недостаточны, поскольку не учитывали коррозионную соляную среду и циклическое изменение давления в результате вибрации, вызванной ветром.

Мы разработали специальный протокол погружения в искусственную морскую воду с циклическим изменением давления каждые 30 минут в течение 72 часов. Это показало, что стандартные резиновые уплотнения значительно деградируют, в то время как наши морские уплотнения Уплотнения из EPDM3 сохраняли целостность на протяжении всего испытания. Испытания погружением спасли компанию от потенциальных отказов, которые могли бы стоить $50 000 за турбину в связи с ремонтом и простоем.

Как разработать эффективные протоколы погружных испытаний?

Разработка эффективных протоколов испытаний на погружение требует тщательного учета фактических условий эксплуатации, режимов отказа и критериев приемки, чтобы гарантировать надежную работу заглушек для вентиляционных отверстий в предполагаемых областях применения.

Эффективные протоколы иммерсионных испытаний должны воспроизводить реальные условия эксплуатации, включая химический состав жидкости, температурные циклы, перепады давления и продолжительность воздействия. Ключевые элементы включают в себя выбор репрезентативных жидкостей для испытаний, определение реалистичных циклов давления, установление соответствующей продолжительности испытаний и четких критериев прохождения/непрохождения испытаний в соответствии с требованиями приложения.

Определение параметров испытания

Выбор жидкости: Выбирайте жидкости для испытаний, соответствующие реальным условиям воздействия. Используйте искусственную морскую воду для морских применений, специальные химикаты для технологических отраслей или загрязненную воду для очистки сточных вод. Химический состав жидкости существенно влияет на совместимость материалов и скорость их деградации.

Температурный профиль: Проектируйте температурные циклы, соответствующие реальным условиям эксплуатации. Включите как стационарные температуры, так и условия теплового удара. Для применения на открытом воздухе используйте циклы между ожидаемыми минимальными и максимальными температурами с соответствующей скоростью нарастания.

Циклирование давления: Обеспечьте циклическое изменение давления, имитирующее реальные условия эксплуатации. В шкафах следует циклически менять положительное (нагрев) и отрицательное (охлаждение) давление с частотой, соответствующей суточным колебаниям температуры.

Продолжительность и критерии приемки

Выбор продолжительности испытания: Продолжительность испытаний зависит от требований приложения и ускоренное старение4 принципы. Для критически важных применений следует проводить испытания в течение 1000+ часов с периодической оценкой. Для стандартных применений может быть достаточно 168-500 часов в зависимости от ожидаемого срока службы.

Метрики производительности: Определите четкие показатели, включая максимально допустимое проникновение воды, процент сохранения воздухопроницаемости и критерии визуального осмотра. Проведите базовые измерения до начала испытаний и сравнивайте результаты через регулярные промежутки времени на протяжении всего испытания.

Критерии прохождения/непрохождения: Установите реалистичные критерии прохождения/непрохождения испытаний, основываясь на требованиях к применению. Учитывайте такие факторы, как допустимая скорость проникновения влаги, допустимое снижение воздухопроницаемости и визуальные признаки деградации, которые могут указывать на приближающийся отказ.

Испытательное оборудование и процедуры

Погружные камеры: Используйте камеры соответствующего размера с возможностью контроля температуры, циркуляции жидкости и циклического изменения давления. Убедитесь, что камеры могут поддерживать стабильные условия в течение всего времени испытания и вмещать несколько образцов.

Системы мониторинга: Обеспечьте непрерывный мониторинг ключевых параметров, включая температуру, давление, уровень жидкости и любые признаки попадания воды. Регистрация данных помогает выявить тенденции и соотнести производительность с условиями испытаний.

Подготовка образцов: Подготовьте испытательные образцы в соответствии с фактическими процедурами установки, включая правильное приложение крутящего момента, установку уплотнений и любую обработку поверхности. Образцы для испытаний должны представлять собой производственные единицы, а не специально подготовленные лабораторные образцы.

Каковы ключевые различия между тестированием IP и реальной производительностью?

Понимание фундаментальных различий между стандартизированными испытаниями ИС и реальными условиями эксплуатации помогает инженерам принимать обоснованные решения о выборе вентиляционных пробок и требованиях к их проверке.

Основные различия включают в себя продолжительность испытаний (30 минут против нескольких лет службы), условия окружающей среды (чистая вода против загрязненных жидкостей), температурные воздействия (комнатная температура против экстремальных циклов) и условия давления (статические циклы против динамических циклов). Эти различия могут привести к значительному расхождению между техническими характеристиками по классу IP и надежностью в реальных условиях.

Вариации тестовой среды

Контролируемые и суровые условия: IP-тестирование проводится в контролируемых лабораторных условиях с чистой водой, стабильной температурой и минимальным загрязнением. В реальных условиях эксплуатации вентиляционные заглушки подвергаются воздействию ультрафиолетового излучения, перепадов температур, химических загрязнений и механических нагрузок, которые могут ускорить процесс деградации.

Статическая и динамическая нагрузка: При испытаниях IP используется статическое давление воды без цикличности давления, которая имеет место в реальных условиях эксплуатации. Ежедневные изменения температуры создают перепады давления, которые напрягают уплотнения и могут со временем закачать в корпуса загрязненный воздух или влагу.

Краткосрочная и долгосрочная экспозиция: IP-тестирование подтверждает краткосрочные характеристики (обычно 30 минут для IP67), в то время как реальные приложения требуют надежной работы в течение многих лет. Деградация материала, старение уплотнения и загрязнение мембраны происходят в течение длительных периодов времени, которые не могут быть оценены IP-тестированием.

Ограничения прогнозирования производительности

Эффект старения материала: IP-тестирование не учитывает старение материала в результате воздействия ультрафиолета, озона, термоциклирования или химического воздействия, которые происходят в реальных условиях эксплуатации. Эти механизмы старения могут значительно снизить эффективность уплотнения с течением времени.

Переменные установки: При тестировании IP используются идеально установленные образцы в идеальных условиях, в то время как в реальных установках могут наблюдаться отклонения в крутящем моменте, выравнивании уплотнений, обработке поверхности или загрязнении, которые влияют на производительность. Эти переменные в реальных условиях могут скомпрометировать даже компоненты с надлежащей степенью защиты IP.

Вопросы системной интеграции: При тестировании ИС отдельные компоненты оцениваются изолированно, а не как часть комплексной системы, где взаимодействие между компонентами, разница в тепловом расширении и эффекты на уровне системы могут влиять на общую производительность.

Таблица сравнительного анализа

| Фактор | IP-тестирование | Производительность в реальных условиях |

|---|---|---|

| Продолжительность испытания | 30 минут (IP67) | Годы непрерывной работы |

| Испытательная жидкость | Чистая вода | Соленая вода, химикаты, загрязненные жидкости |

| Температура | Комнатная температура | От -40°C до +85°C при циклическом режиме |

| Давление | Статическое погружение | Динамическое циклирование давления |

| Загрязнение | Нет | Пыль, химические вещества, биологический рост |

| Ультрафиолетовое облучение | Нет | Непрерывное пребывание на открытом воздухе |

| Установка | Идеальные лабораторные условия | Переменные при установке на месте |

Как сочетать оба метода для оптимальной проверки?

Сочетание соответствия классу IP с испытаниями на погружение в воду для конкретных условий применения обеспечивает всестороннюю проверку, гарантирующую надежность вентиляционных заглушек в сложных реальных условиях эксплуатации.

Оптимальная валидация сочетает соответствие классу IP для проверки базовых характеристик с пользовательскими испытаниями на погружение, учитывающими конкретные условия применения. Начните с компонентов с соответствующим классом защиты IP, а затем проверьте их работоспособность в реальных условиях эксплуатации, включая химическое воздействие, температурные циклы и требования к продолжительности работы, характерные для вашего приложения.

Интегрированная стратегия тестирования

Соответствие базовому уровню IP: Начните с вентиляционных заглушек, которые соответствуют или превышают требуемые рейтинги IP для вашего применения. Это гарантирует базовые уровни защиты и обеспечивает стандартизированный базовый уровень производительности для сравнения с другими продуктами и поставщиками.

Протоколы, специфичные для приложений: Разработайте протоколы испытаний на погружение, учитывающие конкретные условия эксплуатации, включая фактические жидкости, температурные диапазоны, циклическое изменение давления и продолжительность воздействия. Это позволяет выявить эксплуатационные характеристики, которые не могут быть оценены в ходе IP-тестирования.

Поэтапный подход к тестированию: Проводите поэтапное тестирование, начиная с ускоренных отборочных тестов, чтобы отсеять явно неподходящие продукты, и заканчивая расширенными валидационными испытаниями перспективных кандидатов. Такой подход позволяет оптимизировать ресурсы для тестирования, обеспечивая при этом тщательную оценку.

Валидационная документация

Интеграция тестовых отчетов: Объедините документы о сертификации IP с результатами испытаний на погружение в воду, чтобы получить исчерпывающую документацию о производительности. Включите условия испытаний, критерии приемки, краткое описание результатов и рекомендации для конкретных применений.

Технические характеристики: Разработайте спецификации характеристик для конкретного применения, включающие как требования к рейтингу IP, так и критерии испытаний на погружение. Это позволяет обеспечить соответствие спецификаций реальным требованиям, а не просто стандартным рейтингам.

Квалификация поставщика: Используйте результаты комбинированного тестирования для квалификации поставщиков и составления списков одобренных поставщиков. Поставщики, которые могут обеспечить как соответствие ИС, так и валидацию для конкретного применения, демонстрируют превосходные технические возможности и качество.

Руководство по внедрению

Оценка рисков: Проведите оценку рисков, чтобы определить соответствующие уровни проверки с учетом последствий отказа, серьезности условий и критичности защищаемого оборудования. Приложения с высоким уровнем риска требуют всесторонней проверки, в то время как стандартные приложения могут требовать только базового соответствия ИС.

Анализ затрат и выгод: Сопоставьте затраты на проверку с потенциальными затратами на устранение неисправностей, включая замену оборудования, время простоя, инциденты, связанные с безопасностью, и проблемы с соблюдением нормативных требований. Комплексная проверка часто обеспечивает отличную окупаемость инвестиций для критически важных приложений.

Непрерывное совершенствование: Используйте данные об эксплуатационных характеристиках для уточнения протоколов испытаний и критериев приемки. Анализ реальных отказов помогает выявить пробелы в испытаниях и усовершенствовать будущие процедуры валидации.

Компания Bepto разработала комплексные возможности тестирования, которые сочетают в себе сертификацию по стандарту IP и специальные протоколы испытаний погружением в воду. Наша лаборатория может имитировать морскую среду, химическое воздействие, экстремальные температуры и длительные испытания для подтверждения работоспособности вентиляционных заглушек в самых требовательных приложениях. Такой комплексный подход помог клиентам избежать дорогостоящих отказов и добиться надежной долгосрочной работы.

Заключение

Сочетание рейтингов IP и испытаний на погружение обеспечивает наиболее надежный подход к проверке вентиляционных пробок. Несмотря на то, что рейтинги IP предлагают стандартизированные эталоны для сравнения, они не могут отразить всю сложность реальных условий эксплуатации, определяющих долгосрочную надежность.

Для успешной проверки вентиляционных пробок необходимо понимать ограничения обоих методов тестирования и применять их соответствующим образом. Показатели IP обеспечивают необходимую проверку базовых характеристик, в то время как испытания на погружение позволяют выявить специфические характеристики, определяющие успех в реальных условиях.

Не полагайтесь только на рейтинги IP для критически важных приложений. Инвестируйте в комплексную проверку, которая включает в себя как стандартизированные испытания, так и протоколы погружения для конкретного применения. Стоимость надлежащей проверки минимальна по сравнению с потенциальными последствиями отказа вентиляционной заглушки в сложных условиях эксплуатации. 😉

Часто задаваемые вопросы об испытаниях и проверке вентиляционных пробок

В: Как долго должно длиться испытание погружением для наружных вентиляционных заглушек?

A: Продолжительность испытаний погружением должна составлять 168-1000 часов в зависимости от критичности применения и ожидаемого срока службы. Для стандартного наружного применения обычно требуется 168-500 часов, в то время как для критических применений может потребоваться 1000+ часов с периодической оценкой для имитации многолетней эксплуатации.

В: Могут ли вентиляционные пробки с классом защиты IP67 выдерживать длительное погружение в воду?

A: Вентиляционные заглушки IP67 предназначены для временного погружения на глубину до 1 метра на 30 минут, но не для постоянного погружения. Для длительного погружения выбирайте заглушки с классом защиты IP68 с указанными производителем значениями глубины и продолжительности погружения, которые соответствуют вашим требованиям.

В: С какими химическими веществами следует проводить испытания для морских вентиляционных пробок?

A: Используйте искусственную морскую воду (ASTM D1141) или натуральную морскую воду для морского применения. Включите ультрафиолетовое облучение и температурные циклы от -20°C до +70°C, чтобы имитировать реальные морские условия. Продолжительность испытания должна составлять не менее 500 часов для морских приложений.

В: Как узнать, не прошла ли моя заглушка вентиляционного отверстия испытание на погружение в воду?

A: Индикаторы отказа включают видимое проникновение воды, потерю воздухопроницаемости >50%, обесцвечивание или повреждение мембраны, набухание или растрескивание уплотнения и ухудшение состояния корпуса. Перед испытаниями установите четкие критерии "прошел/не прошел", основываясь на требованиях к применению и допустимых уровнях эффективности.

В: Следует ли испытывать вентиляционные заглушки по отдельности или в составе целых систем шкафов?

A: Проводите испытания как по отдельности для проверки компонентов, так и в составе комплексных систем для проверки интеграции. Индивидуальные испытания подтверждают работоспособность компонентов, а системные испытания выявляют взаимодействие, эффект теплового расширения и переменные установки, которые влияют на реальные характеристики.

-

Ознакомьтесь с подробной таблицей, объясняющей систему защиты от проникновения (IP) и то, что означают цифры для пыле- и влагозащищенности. ↩

-

Узнайте о науке микропористых мембран и о том, как они пропускают газы и блокируют жидкости. ↩

-

Ознакомьтесь со свойствами материала EPDM (этилен-пропилен-диен-мономер) - эластомера, известного своей превосходной устойчивостью к атмосферным воздействиям, озону и пару. ↩

-

Поймите концепцию ускоренного старения - процесса, используемого для оценки срока службы продукта путем воздействия на него повышенных нагрузок. ↩