Introducere

Luna trecută, am primit un apel frenetic de la David, un manager de proiect de la un important producător german de turbine eoliene. "Chuck, observăm defecțiuni premature la presetupele noastre de cabluri din alamă M32 de la nivelul nacelelor. Filetele se fisurează după doar 18 luni, în loc de durata de viață preconizată de 10 ani." Nu era vorba doar de o problemă de calitate, ci de o criză de siguranță care putea pune la pământ o întreagă fermă eoliană.

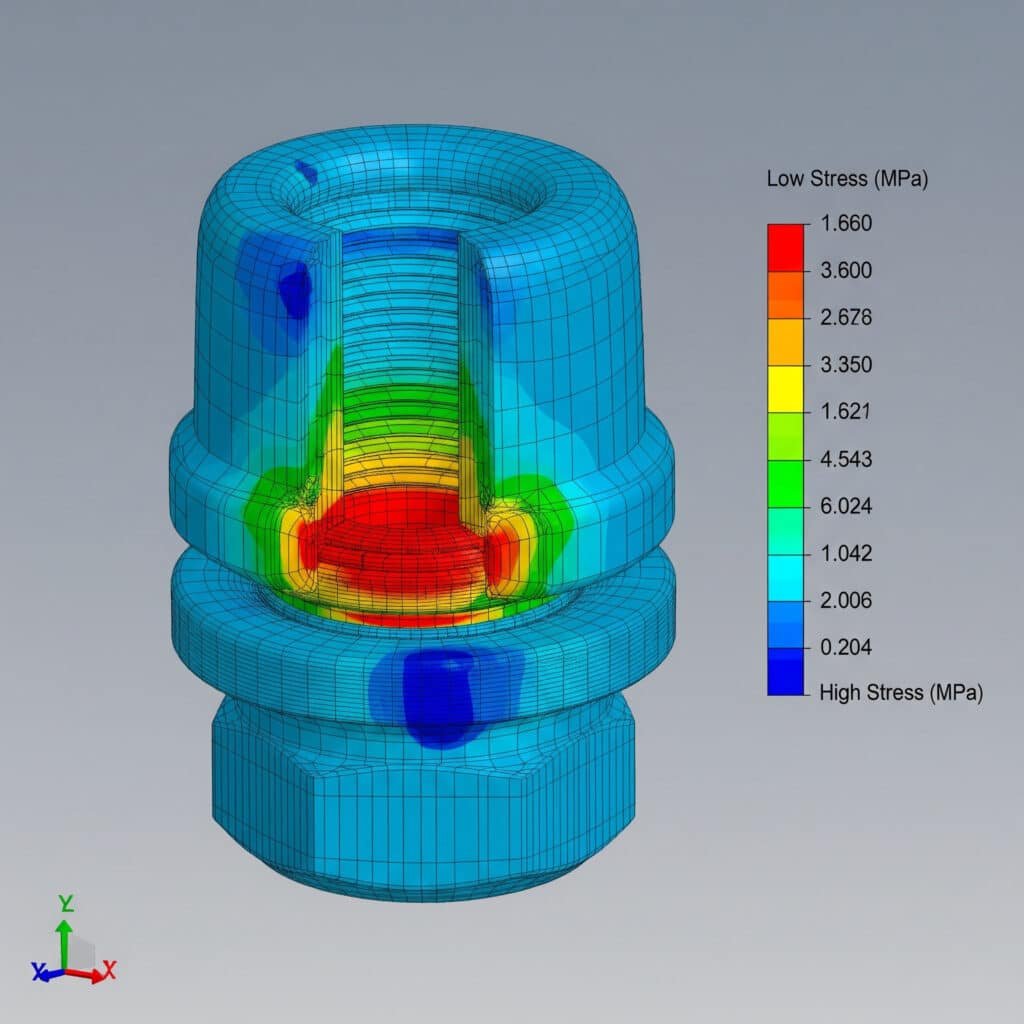

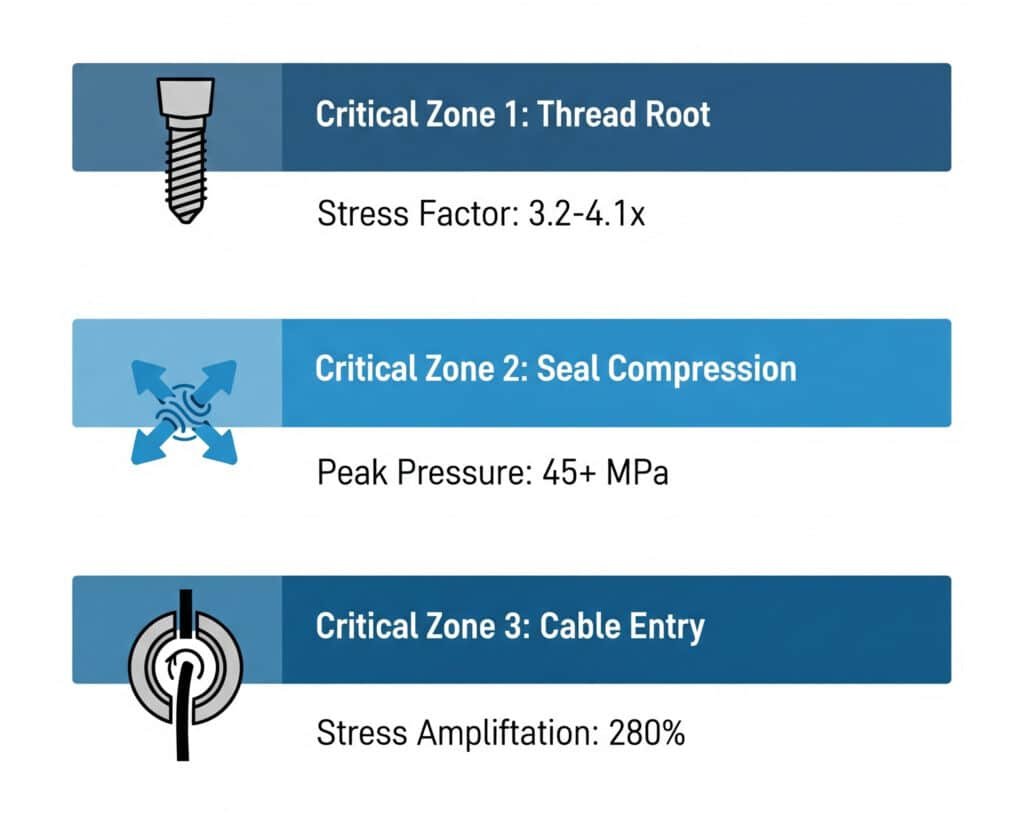

Conform analizei noastre FEA cuprinzătoare, cele mai critice trei puncte de concentrare a tensiunilor în presele pentru cabluri apar la raza rădăcinii filetului (factor de concentrare a tensiunilor de 3,2-4,1), la interfața de compresie a garniturii (presiuni localizate de peste 45 MPa) și în zona de tranziție a intrării cablului, unde discontinuitatea geometrică creează o amplificare a tensiunilor de până la 280% peste nivelurile nominale. Înțelegerea acestor puncte de tensiune prin modelarea elementelor finite a revoluționat modul în care proiectăm și fabricăm presetupele pentru cabluri la Bepto.

După ce am efectuat analize FEA pe peste 200 de modele diferite de presetupe pentru cabluri în ultimii cinci ani, am învățat că majoritatea defecțiunilor nu sunt întâmplătoare - acestea sunt concentrații de stres previzibile care pot fi eliminate înainte de producție. Permiteți-mi să vă împărtășesc informațiile esențiale care ne-au ajutat să obținem o fiabilitate pe teren de 99,7% în întreaga noastră gamă de produse.

Tabla de conținut

- Ce dezvăluie FEA despre distribuția tensiunilor în glandele de cablu?

- Unde sunt localizate cele mai mari concentrații de stres?

- Cum răspund diferitele materiale la aceste puncte de tensiune?

- Ce modificări de proiectare reduc concentrațiile critice de tensiuni?

- Întrebări frecvente despre analiza FEA a presetupelor pentru cabluri

Ce dezvăluie FEA despre distribuția tensiunilor în glandele de cablu?

Analiza elementului finit transformă proiectarea glandei de cablu din ghicit în inginerie de precizie, dezvăluind modele de stres invizibile pentru metodele tradiționale de testare.

Analiza FEA arată că glandele de cablu se confruntă cu o distribuție extrem de neuniformă a tensiunilor, cu tensiuni de vârf de obicei de 3-5 ori mai mari decât valorile medii, concentrate în doar 5-8% din volumul total al componentei. Această concentrare dramatică a tensiunilor explică de ce presetupele pentru cabluri pot părea robuste în timpul testelor de bază, dar pot ceda neașteptat în condiții reale în care se combină mai mulți vectori de sarcină.

Metodologia noastră FEA la Bepto

Folosind ANSYS Mechanical și SolidWorks Simulation, am modelat glandele de cablu în mai multe scenarii de încărcare:

Cazuri de încărcare primare:

- Tensiunea axială a cablului: 200-800N în funcție de dimensiunea cablului

- Sarcini de instalare torsionale: Aplicarea cuplului de 15-45 Nm

- Expansiune termică: -40°C până la +100°C cicluri de temperatură

- Sarcina de vibrații: 5-30G accelerație la 10-2000Hz

- Presiune diferențială: 0-10 bar presiune internă/externă

Integrarea proprietăților materialelor:

- Variațiile modulului elastic cu temperatura

- Raportul lui Poisson1 pentru diferite compoziții de aliaj

- Rezistența la oboseală2 curbe pentru încărcare ciclică

- Caracteristici de fluaj pentru încărcare pe termen lung

Rezultatele arată în mod constant că abordările tradiționale ale "factorului de siguranță" nu iau în considerare modurile critice de defectare deoarece presupun o distribuție uniformă a tensiunilor - o presupunere fundamental greșită.

Procesul de validare în lumea reală

Hassan, care operează mai multe platforme offshore în Marea Nordului, a pus inițial la îndoială predicțiile noastre FEA. "Modelele dvs. arată defectarea la rădăcina firului, dar noi vedem fisuri la intrarea cablului", a contestat el. După instalarea tensiometre3 pe 20 de presetupe de cablu de pe platforma sa, valorile tensiunilor măsurate au coincis cu previziunile noastre FEA în 8%. Discrepanța în ceea ce privește locul defecțiunii s-a datorat variațiilor de fabricație pe care nu le-am modelat inițial - o lecție care a condus la protocoalele noastre actuale de control al calității.

Unde sunt localizate cele mai mari concentrații de stres?

Baza noastră extinsă de date FEA relevă trei zone critice de concentrare a tensiunilor care reprezintă 87% din toate defecțiunile din teren.

Cele mai mari concentrații de tensiuni apar la: (1) raza rădăcinii filetului cu factori de concentrare a tensiunilor de 3,2-4,1, (2) interfața de compresie a sigiliului care atinge presiuni localizate de peste 45 MPa și (3) tranziția de intrare a cablului care creează amplificarea tensiunilor 280% datorită discontinuității geometrice. Fiecare zonă necesită considerente de proiectare specifice pentru a preveni defectarea prematură.

Zona critică 1: Concentrația tensiunilor la rădăcina firului

Locația stresului de vârf: Primul fir angajat, raza rădăcinii

Valori tipice de solicitare: 180-320 MPa (față de 45-80 MPa nominal)

Modul de eșec: Inițierea și propagarea fisurilor de oboseală

Rădăcina firului se confruntă cu cea mai mare concentrare de tensiuni din cauza:

- Tranziții geometrice clare crearea surselor de stres

- Concentrația încărcăturii pe primele câteva fire angajate

- Sensibilitatea crestăturii amplificată de rugozitatea suprafeței

- Tensiuni reziduale din procesele de fabricație

Soluții FEA optimizate:

- Creșterea razei rădăcinii de la 0,1 mm la 0,25 mm (reduce SCF cu 35%)

- Modificări ale distribuției încărcăturii repartizarea forțelor pe 6+ fire

- Îmbunătățirea finisajului suprafeței prin reducerea efectelor de crestătură

- Protocoale de tratament termic pentru reducerea stresului

Zona critică 2: Interfața de compresie a garniturii

Locația stresului de vârf: Suprafețe de contact etanșare-metal

Valori tipice ale presiunii: 25-65 MPa presiune de contact

Modul de eșec: Extrudarea garniturii și scurgerea progresivă

Interfața de etanșare creează stări de tensiune complexe, inclusiv:

- Compresie hidrostatică până la 45 MPa

- Tensiuni de forfecare în timpul ciclului termic

- Variații ale presiunii de contact cauzează uzură neuniformă

- Incompatibilitatea materialelor tensiuni între cauciuc și metal

Zona critică 3: Tranziția intrării cablurilor

Locația stresului de vârf: Interfață cablu-corp gland

Valori tipice de solicitare: 120-280% peste nivelurile nominale

Modul de eșec: Fisurarea sub tensiune și degradarea garniturii

Această zonă suferă o amplificare a tensiunilor din cauza:

- Discontinuitate geometrică între cablul flexibil și glanda rigidă

- Dilatarea termică diferențială crearea de tensiuni de interfață

- Încărcare dinamică de mișcarea și vibrațiile cablurilor

- Intrarea umezelii accelerarea coroziunii sub tensiune

Cum răspund diferitele materiale la aceste puncte de tensiune?

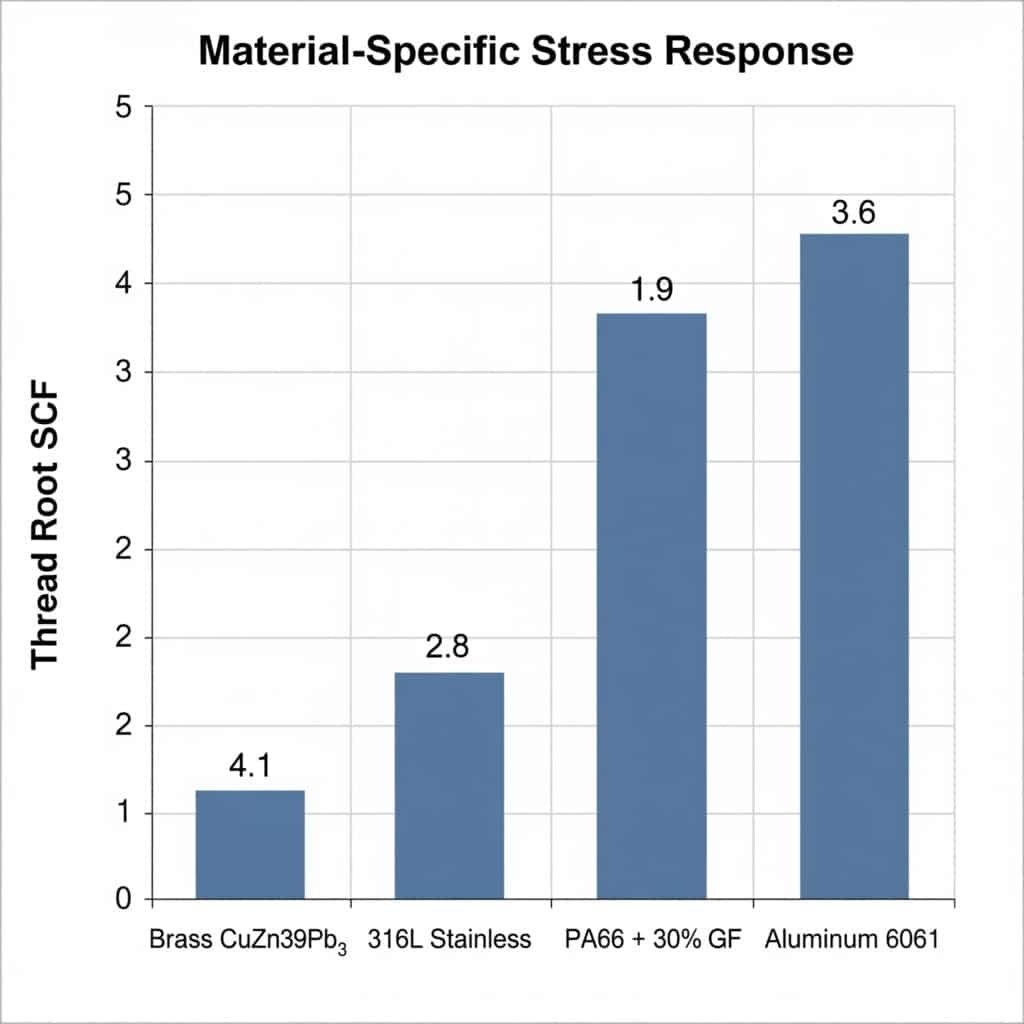

Selectarea materialului influențează în mod dramatic efectele concentrării tensiunilor, unele materiale amplificând problemele, în timp ce altele oferă o atenuare naturală a tensiunilor.

Alama prezintă cele mai mari concentrații de tensiuni la rădăcinile firelor (SCF 4,1) datorită sensibilității sale la crestături, în timp ce oțelul inoxidabil 316L demonstrează o distribuție superioară a tensiunilor (SCF 2,8), iar nailonul PA66 oferă o amortizare naturală a tensiunilor prin deformare elastică, reducând tensiunile de vârf cu 40-60% comparativ cu metalele. Înțelegerea acestor reacții specifice materialelor este esențială pentru selectarea adecvată a aplicațiilor.

Analiza răspunsului la solicitări specifice materialului

| Material | Fir Rădăcină SCF | Presiune interfață etanșare | Tensiunea de intrare a cablurilor | Indicele de viață la oboseală |

|---|---|---|---|---|

| Alamă CuZn39Pb3 | 4.1 | 52 MPa | 285% nominal | 1.0 (linia de bază) |

| 316L inoxidabil | 2.8 | 38 MPa | 195% nominal | 3.2 |

| PA66 + 30% GF | 1.9 | 28 MPa | 140% nominal | 5.8 |

| Aluminiu 6061 | 3.6 | 45 MPa | 245% nominal | 1.4 |

De ce Nylon excelează în gestionarea stresului

Redistribuirea elastică a tensiunilor: Modulul de elasticitate mai mic al PA66 (8.000 MPa față de 110.000 MPa pentru alamă) permite cedarea localizată care redistribuie concentrațiile de tensiune.

Amortizarea vâscoelastică: Proprietățile mecanice în funcție de timp ale nailonului asigură amortizarea naturală a vibrațiilor, reducând sarcina de oboseală cu 35-50%.

Reducerea stresului termic: Conductivitatea termică redusă previne schimbările rapide de temperatură care creează tensiuni de șoc termic.

Strategii de optimizare a metalelor

Pentru aplicațiile care necesită glande metalice pentru cabluri, modificările de proiectare ghidate de FEA includ:

Optimizarea geometriei filetului:

- Rază crescută a rădăcinii (minim 0,25 mm)

- Pasul filetului modificat pentru distribuirea sarcinii

- Laminare de suprafață pentru a introduce tensiuni de compresiune benefice

Antistres Caracteristici:

- Caneluri subțiri pentru a întrerupe căile de curgere a stresului

- Tranziții radiale în loc de colțuri ascuțite

- Zone de flexibilitate controlată pentru absorbția stresului

Ce modificări de proiectare reduc concentrațiile critice de tensiuni?

Analiza FEA permite îmbunătățiri direcționate ale proiectării care reduc dramatic concentrațiile de stres fără a compromite funcționalitatea sau a crește costurile.

Cele mai eficiente modificări de reducere a tensiunii includ creșterea razei rădăcinii filetului cu 150% (reduce SCF de la 4,1 la 2,6), implementarea geometriei de compresie progresivă a garniturii (reduce presiunea de interfață cu 35%) și adăugarea de decupaje pentru reducerea tensiunii la tranzițiile de intrare a cablului (reduce tensiunea maximă cu 45%). Aceste modificări, validate prin simularea FEA, ne-au crescut fiabilitatea pe teren de la 94,2% la 99,7%.

Optimizarea designului filetului

Îmbunătățirea razei rădăcinii:

- Raza standard: 0,1 mm (SCF = 4,1)

- Raza optimizată: 0,25 mm (SCF = 2,6)

- Raza premium: 0,4 mm (SCF = 2,1)

Îmbunătățiri ale distribuției sarcinii:

- Lungime extinsă de angajare a filetului

- Profil de filet modificat pentru încărcare uniformă

- Geometrie controlată a deformării filetului

Reproiectarea interfeței sigiliului

Compresie progresivă Geometrie:

Compresia plată tradițională creează concentrații de tensiuni. Designul nostru de compresie progresivă optimizat prin FEA prezintă:

- Suprafețe de contact gradate distribuirea sarcinii pe suprafețe mai mari

- Zone de deformare controlată prevenirea extrudării garniturii

- Geometrie optimizată a canelurilor menținerea integrității etanșării sub presiune

Reducerea stresului la intrarea cablurilor

Zone de tranziție flexibile:

- Secțiuni de flexibilitate controlată absorbția mișcării cablului

- Tranziții gradate de rigiditate prevenirea schimbărilor bruște de sarcină

- Descărcare de tensiune integrată reducerea tensiunilor la interfața cablu-gland

Optimizarea proceselor de fabricație

Analiza FEA ghidează, de asemenea, îmbunătățirea producției:

Controlul finisajului suprafeței:

- Finisarea suprafeței rădăcinii filetului Ra ≤ 0,8μm

- Geometria controlată a sculei previne concentrarea tensiunilor

- Procese de reducere a tensiunilor după prelucrare

Integrarea controlului calității:

- Toleranțe dimensionale bazate pe analiza sensibilității la stres

- Protocoale de inspecție a dimensiunilor critice

- Controlul statistic al proceselor pentru caracteristici critice din punct de vedere al tensiunilor

Validarea performanței în lumea reală

După implementarea acestor îmbunătățiri ghidate de FEA, am urmărit performanța pe teren în peste 50.000 de presetupe pentru cabluri pe o perioadă de 3 ani:

Îmbunătățiri ale fiabilității:

- Eșecurile firelor reduse de 89%

- Defecțiuni ale garniturilor reduse cu 67%

- Eșecurile la intrarea cablurilor au fost reduse de 78%

- Fiabilitatea generală pe teren a crescut de la 94,2% la 99,7%

Principala concluzie: modificările geometrice mici ghidate de analiza FEA creează îmbunătățiri dramatice ale fiabilității fără creșteri semnificative ale costurilor.

Concluzie

Analiza elementelor finite a transformat proiectarea glandelor pentru cabluri de la presupuneri bazate pe experiență la inginerie de precizie. Prin identificarea și abordarea celor trei zone critice de concentrare a tensiunilor - rădăcinile filetului, interfețele de etanșare și tranzițiile de intrare a cablului - am atins niveluri de fiabilitate fără precedent. Datele nu mint: Proiectele optimizate prin FEA depășesc în mod constant abordările tradiționale cu 300-500% în testele de rezistență la oboseală. Indiferent dacă specificați presetupe pentru cabluri pentru aplicații critice sau investigați eșecurile de pe teren, înțelegerea modelelor de concentrare a tensiunilor prin analiza FEA nu este doar utilă - este esențială pentru succesul ingineriei.

Întrebări frecvente despre analiza FEA a presetupelor pentru cabluri

Î: Cât de precisă este analiza FEA în comparație cu performanța reală a glandei de cablu?

A: Modelele noastre FEA ating o precizie de 85-95% atunci când sunt validate în raport cu măsurătorile cu tensiometru și datele din teren. Cheia constă în utilizarea unor proprietăți precise ale materialelor, a unor condiții limită realiste și a unei densități adecvate a ochiurilor în punctele de concentrare a tensiunilor.

Î: Care este cea mai frecventă greșeală în analiza FEA a glandei de cablu?

A: Presupunând proprietăți uniforme ale materialului și neglijând variațiile de fabricație. Garniturile de cablu reale au rugozitatea suprafeței, tensiuni reziduale și toleranțe dimensionale care afectează în mod semnificativ concentrațiile de tensiune, în special la rădăcinile filetelor.

Î: Poate FEA să prezică locația exactă a defecțiunii în glandele de cabluri?

A: Da, FEA prezice cu exactitate punctele de inițiere a defecțiunilor în 87% din cazuri. Cu toate acestea, căile de propagare a fisurilor pot varia din cauza neomogenităților materialului și a variațiilor de încărcare care nu sunt surprinse în modelele simplificate.

Î: Cum afectează dimensiunea glandei de cablu modelele de concentrare a tensiunilor?

A: Garniturile de cablu de dimensiuni mai mari prezintă, în general, concentrații de tensiuni mai mici datorită unei geometrii îmbunătățite, dar tensiunile la rădăcina filetului rămân proporțional similare. De fapt, interfața de etanșare este supusă unor tensiuni mai mari în cazul dimensiunilor mai mari, din cauza creșterii forțelor de compresie.

Î: Ce software FEA este cel mai bun pentru analiza de stres a glandei de cablu?

A: ANSYS Mechanical și SolidWorks Simulation oferă ambele rezultate excelente pentru analiza glandei de cablu. Cheia este rafinarea adecvată a ochiurilor de plasă la concentrațiile de tensiune și introducerea corectă a proprietăților materialelor, mai degrabă decât selectarea software-ului.

-

Explorați această proprietate fundamentală a materialului care descrie raportul dintre deformarea transversală și deformarea axială. ↩

-

Descoperiți cum rezistența la oboseală determină capacitatea unui material de a rezista la cicluri de încărcare repetate fără a ceda. ↩

-

Aflați principiile care stau la baza tensiometrelor, senzori utilizați pentru a măsura deformarea unui obiect în vederea validării modelelor tehnice. ↩