Defecțiunile echipamentelor rezistente la explozii în medii periculoase pot duce la incidente catastrofale, proiectarea necorespunzătoare a traseului flăcării fiind responsabilă pentru 60% din Ex d1 eșecuri ale incintei, conform rapoartelor de siguranță din industrie. Mulți ingineri se străduiesc să înțeleagă relația complexă dintre geometria traseului flăcării, toleranțele de finisare a suprafețelor și eficiența izolării exploziilor, ceea ce conduce adesea la erori de specificație care compromit siguranța.

Garniturile de cabluri antiexplozibile utilizează căi de flacără proiectate cu precizie, cu rapoarte specifice între lungime și spațiu (de obicei minim 25:1), toleranțe ale rugozității suprafeței sub Ra 6,3μm și dimensiuni ale spațiului menținute în ± 0,05 mm pentru a preveni transmiterea flăcării prin îmbinări. Designul traseului flăcării creează o suprafață de răcire suficientă pentru a reduce gazele de ardere sub temperatura de aprindere înainte ca acestea să poată ieși din incintă, asigurând siguranța intrinsecă în atmosfere explozive.

Anul trecut, Ahmed Hassan, inginer de siguranță la o instalație petrochimică din Dubai, ne-a contactat după ce a descoperit că presetupele lor "echivalente" pentru cabluri antideflagrante nu funcționau ATEX2 teste de certificare. Toleranțele traseului flăcării au fost inconsecvente, unele unități prezentând spații de peste 0,3 mm - cu mult peste maximul de 0,15 mm pentru aplicația lor din Grupul IIC. Garniturile noastre de cablu Ex d prelucrate cu precizie, cu geometrie verificată a traseului flăcării, i-au ajutat să obțină conformitatea certificării 100%! 😊

Tabla de conținut

- Ce face ca proiectarea traseului flăcării să fie esențială în presetupele pentru cabluri rezistente la explozii?

- Cum afectează cerințele de toleranță performanța antiexplozivă?

- Care sunt parametrii cheie de proiectare pentru căi de flacără eficiente?

- Cum influențează diferitele grupuri de gaze cerințele de proiectare a manșoanelor pentru cabluri?

- Ce metode de control al calității asigură performanța constantă a traseului flamei?

- Întrebări frecvente despre proiectarea presetupei de cablu antideflagrante

Ce face ca proiectarea traseului flăcării să fie esențială în presetupele pentru cabluri rezistente la explozii?

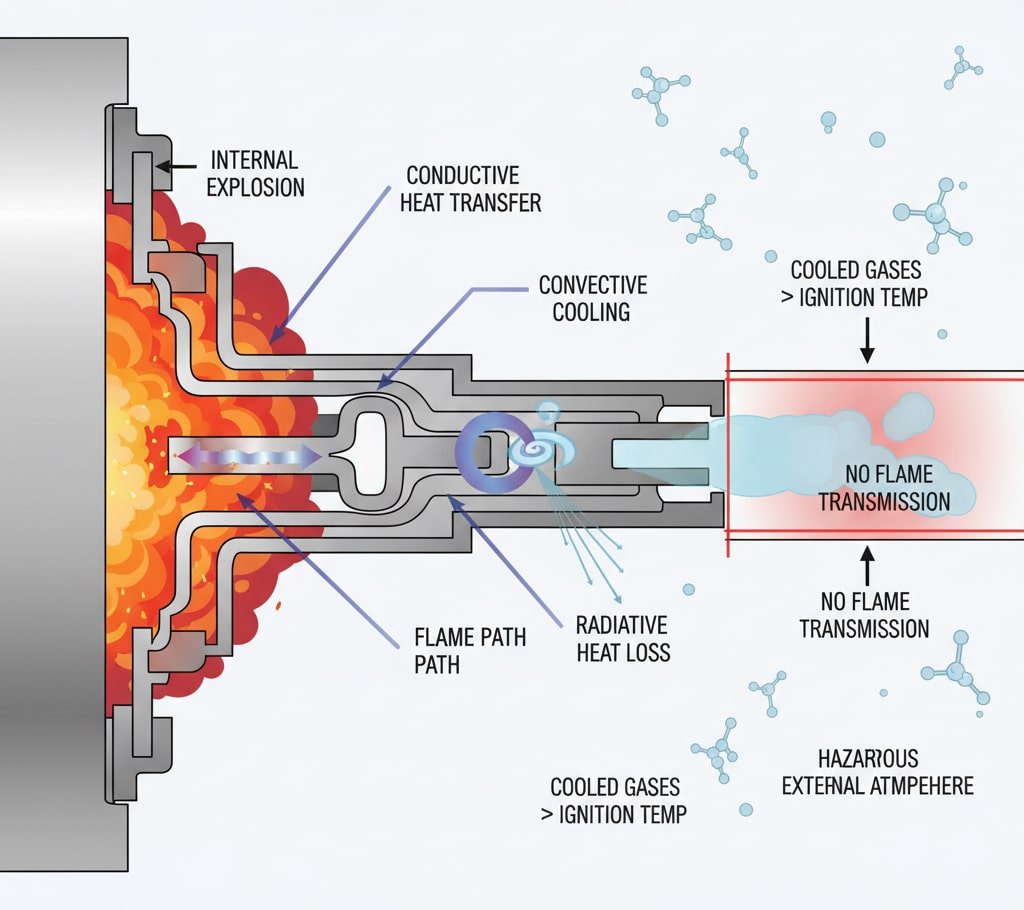

Principiul fundamental al protecției antideflagrante se bazează pe limitarea exploziilor interne, împiedicând în același timp transmiterea flăcărilor către atmosferele periculoase externe prin căi de propagare a flăcărilor proiectate cu precizie.

Proiectarea traseului flăcării este esențială deoarece creează o zonă de răcire controlată care reduce temperatura gazelor de ardere sub punctul de aprindere al atmosferelor explozive externe. Geometria traseului flăcării trebuie să asigure un timp de contact suficient al suprafeței (de obicei 0,5-2 milisecunde) pentru a absorbi energia termică a gazelor în expansiune, menținând în același timp integritatea structurală la presiuni de explozie de până la 20 bar. Proiectarea adecvată previne pătrunderea flăcării care ar putea aprinde gazele explozive din jur.

Fizica stingerii flăcării

Atunci când are loc o explozie internă într-o incintă Ex d, calea flăcării servește drept barieră termică care răcește progresiv gazele evacuate. Mecanismul de răcire funcționează prin trei metode principale de transfer de căldură:

Transfer de căldură prin conducție: Suprafețele metalice ale traseului flăcării absorb energia termică din gazele de ardere fierbinți, rata transferului de căldură depinzând de material conductivitate termică3 și suprafața de contact.

Răcire convectivă: Curgerea turbulentă a gazului prin canalele înguste ale traseului flăcării crește coeficienții de transfer termic, sporind eficiența răcirii prin convecție forțată.

Pierderea de căldură radiativă: Gazele la temperaturi ridicate emit radiații termice care sunt absorbite de suprafețele metalice din jur, contribuind la reducerea generală a temperaturii.

Traiectoriile noastre de flacără prelucrate cu precizie ating rate de răcire de 800-1200°C pe milisecundă, asigurând că temperaturile gazelor scad sub 200°C înainte de a ajunge în atmosfera externă - mult sub temperaturile tipice de aprindere a hidrocarburilor de 300-500°C.

Cum afectează cerințele de toleranță performanța antiexplozivă?

Toleranțele de fabricație au un impact direct asupra eficienței traseului flăcării, chiar și abaterile minore putând compromite integritatea antiexplozivă și conformitatea cu certificarea.

Cerințele de toleranță afectează performanța antideflagrantă prin controlul dimensiunilor critice ale spațiului care determină eficiența stingerii flăcării. Toleranțele intervalului trebuie menținute între ±0,02-0,05 mm, în funcție de clasificarea grupului de gaze, grupul IIC necesitând cele mai stricte toleranțe din cauza vitezei mari de propagare a flăcării hidrogenului. Toleranțele de finisare a suprafeței sub Ra 6,3μm asigură caracteristici constante de transfer termic, în timp ce toleranțele filetului controlează repetabilitatea asamblării și performanța de etanșare pe termen lung.

Specificații privind toleranța critică

| Parametru | Grupul IIA | Grupa IIB | Grupa IIC |

|---|---|---|---|

| Gap maxim | 0.20mm | 0.15mm | 0.10mm |

| Gap Toleranță | ±0.05mm | ±0.03mm | ±0.02mm |

| Finisaj de suprafață | Ra 6.3μm | Ra 3.2μm | Ra 1.6μm |

| Toleranța filetului | 6H/6g | 5H/6g | 4H/5g |

David Mitchell, supervizor de întreținere la o uzină de prelucrare chimică din Manchester, Marea Britanie, a experimentat acest lucru pe propria piele atunci când presetupele de cablu au început să nu treacă testele de inspecție de rutină. Investigația a arătat că dimensiunile golurilor au crescut cu 0,08 mm din cauza ciclurilor termice și a coroziunii, depășind limitele Grupului IIB. Procesele noastre de fabricație de precizie mențin toleranțele la ±0,02 mm chiar și după 10 ani de funcționare, asigurând performanțe de siguranță constante.

Impactul procesului de fabricație

Precizie de prelucrare CNC: Centrele noastre de prelucrare CNC cu 5 axe mențin precizia pozițională la ± 0,01 mm, asigurând o geometrie consecventă a traseului flăcării în toate loturile de producție.

Verificarea controlului calității: Fiecare presetupă de cablu antideflagrantă este supusă unei verificări dimensionale utilizând mașini de măsurat în coordonate (CMM)4 cu o rezoluție de 0,005 mm, documentând conformitatea cu cerințele de certificare.

Consistența materialului: Utilizăm oțel inoxidabil 316L certificat, cu structură granulometrică și duritate a suprafeței controlate, pentru a asigura proprietăți termice și mecanice previzibile pe întreaga traiectorie a flăcării.

Care sunt parametrii cheie de proiectare pentru căi de flacără eficiente?

Proiectarea eficientă a traseului flăcării necesită optimizarea atentă a mai multor parametri geometrici și de material pentru a obține o izolare fiabilă a exploziei în diferite condiții de funcționare.

Parametrii cheie de proiectare includ raportul dintre lungimea traseului flăcării și spațiul liber (minim 25:1 pentru majoritatea aplicațiilor), optimizarea suprafeței pentru transferul maxim de căldură, lungimea filetului (minim 5 filete complete), proprietățile termice ale materialului și configurația îmbinării. Calea de flacără trebuie să ofere o suprafață de răcire suficientă, menținând în același timp rezistența mecanică la presiunile de explozie, calculele de proiectare fiind verificate prin protocoale extinse de testare și certificare.

Considerații privind proiectarea geometrică

Raportul lungime-gap: Acest parametru fundamental determină eficiența răcirii, traseele mai lungi oferind o suprafață mai mare de transfer termic. Raporturile tipice variază de la 25:1 pentru Grupul IIA la 40:1 pentru aplicațiile din Grupul IIC.

Optimizarea profilului firului: Profilele filetate modificate cresc suprafața de contact cu 30-40% în comparație cu filetele standard, îmbunătățind transferul de căldură și menținând în același timp rezistența mecanică.

Controlul rugozității suprafeței: Textura controlată a suprafeței optimizează coeficienții de transfer termic, prevenind în același timp accelerarea fluxului de gaze care ar putea reduce eficiența răcirii.

Criterii de selecție a materialelor

Conductivitate termică: Materialele cu conductivitate termică ridicată (aliaje de cupru, bronz de aluminiu) asigură un transfer superior de căldură, dar pot fi lipsite de rezistență la coroziune pentru medii dificile.

Rezistență la coroziune: Clasele de oțel inoxidabil 316L și duplex 2205 oferă o rezistență excelentă la coroziune, menținând în același timp proprietăți termice adecvate pentru majoritatea aplicațiilor.

Proprietăți mecanice: Rezistența la rupere de peste 300 MPa asigură integritatea structurală sub presiuni de explozie, rezistența la oboseală fiind importantă pentru aplicațiile de ciclism.

Cum influențează diferitele grupuri de gaze cerințele de proiectare a manșoanelor pentru cabluri?

Clasificarea grupurilor de gaze influențează în mod direct parametrii de proiectare a traseului flăcării, gazele mai periculoase necesitând specificații geometrice și de toleranță din ce în ce mai stricte.

Diferitele grupuri de gaze influențează designul glandei de cablu prin diferite Distanța experimentală maximă de siguranță (MESG)5 și cerințele privind energia de aprindere. Gazele din grupa IIA (propan, butan) permit distanțe mai mari în calea flăcării, de până la 0,9 mm, gazele din grupa IIB (etilenă, hidrogen sulfurat) necesită distanțe sub 0,5 mm, în timp ce gazele din grupa IIC (hidrogen, acetilenă) necesită distanțe ultraprecise sub 0,3 mm. Calculele de proiectare trebuie să ia în considerare caracteristicile unice de ardere și vitezele de propagare a flăcării ale fiecărui grup de gaze.

Caracteristicile grupului de gaze

| Grupul de gaze | Gaze reprezentative | Gama MESG | Provocări de proiectare |

|---|---|---|---|

| AII | Propan, metan | 0.9-1.14mm | Toleranțe standard |

| IIB | Etilenă, eter etilic | 0.5-0.9mm | Precizie îmbunătățită |

| IIC | Hidrogen, acetilenă | 0,3-0,5 mm | Toleranțe foarte strânse |

Complexitatea proiectării Grupului IIC: Proprietățile unice ale hidrogenului creează cele mai exigente cerințe de proiectare, cu viteze ale flăcării care ating 3,5 m/s și energii de aprindere de până la 0,02 mJ. Garniturile noastre pentru cabluri de grup IIC încorporează caracteristici specializate, inclusiv:

- Traiectorii de flacără ultra-precise cu spații menținute la ± 0,01 mm

- Cerințe îmbunătățite de finisare a suprafeței (Ra 0,8μm)

- Compuși de filet specializați pentru a preveni fragilizarea hidrogenului

- Lungimi extinse ale traseului flăcării pentru o eficiență maximă a răcirii

Maria Rodriguez, inginer de proces la o instalație de producție a hidrogenului din Barcelona, Spania, a avut nevoie de presetupe Grupa IIC pentru noua sa instalație de electroliză. Unitățile standard Group IIB au fost insuficiente din cauza caracteristicilor extreme de inflamabilitate ale hidrogenului. Proiectele noastre specializate de grup IIC au oferit marjele de siguranță necesare, menținând în același timp performanțe fiabile de etanșare în mediul lor de hidrogen de înaltă presiune.

Ce metode de control al calității asigură performanța constantă a traseului flamei?

Protocoalele cuprinzătoare de control al calității sunt esențiale pentru menținerea consecvenței performanțelor antideflagrante în cadrul loturilor de producție și pe toată durata de viață.

Metodele de control al calității includ verificarea dimensiunilor cu ajutorul mașinilor de măsurat în coordonate (CMM), testarea rugozității suprafeței cu profilometre de contact, testarea la presiune la 1,5x presiunea nominală, verificarea continuității traseului flăcării, urmărirea certificării materialelor și monitorizarea controlului statistic al procesului (SPC). Fiecare gland de cablu primește o documentație de certificare individuală cu rezultate de testare trasabile, asigurând conformitatea cu standardele ATEX, IECEx și UL pe parcursul întregului proces de fabricație.

Prezentare generală a protocolului de inspecție

Verificarea materialelor primite: Toate materiile prime sunt supuse analizei compoziției chimice, testării proprietăților mecanice și verificării dimensionale înainte de lansarea producției.

Monitorizare în proces: Monitorizarea SPC în timp real urmărește dimensiunile critice în timpul operațiilor de prelucrare, cu respingerea automată a pieselor care depășesc limitele de toleranță.

Inspecția finală: 100% verificarea dimensională a geometriei traseului flăcării, a specificațiilor filetului și a cerințelor de finisare a suprafeței cu ajutorul echipamentelor de măsurare calibrate.

Certificarea conformității

Sistemul nostru de management al calității menține certificări, inclusiv:

- ISO 9001:2015 Managementul calității

- IATF 16949 Calitatea în industria auto

- Conformitate cu Directiva ATEX 2014/34/EU

- Schema internațională de certificare IECEx

- Standarde UL 1203 antideflagrante

Documentația de trasabilitate: Fiecare gland de cablu antiexploziv include o documentație cuprinzătoare care urmărește certificatele materialelor, rapoartele de inspecție dimensională, rezultatele testelor de presiune și verificarea conformității certificării. Această documentație sprijină auditurile de siguranță și cerințele de conformitate cu reglementările pe tot parcursul ciclului de viață al produsului.

Întrebări frecvente despre proiectarea presetupei de cablu antideflagrante

Î: Care este lungimea minimă a traseului flăcării necesară pentru presetupele pentru cabluri antideflagrante?

A: Lungimea minimă a traseului flăcării depinde de clasificarea grupului de gaze și de lățimea interstițiului, necesitând de obicei un raport lungime/ interstițiu de 25:1 pentru grupul IIA, 30:1 pentru grupul IIB și 40:1 pentru aplicațiile din grupul IIC. Lungimile reale variază între 6-15 mm, în funcție de dimensiunea filetului și de configurația proiectului.

Î: Cât de des trebuie inspectate presetupele pentru cabluri antideflagrante în zonele periculoase?

A: Frecvența inspecțiilor depinde de condițiile de mediu și de cerințele de reglementare, variind de obicei de la inspecții trimestriale în medii chimice dure la inspecții anuale în condiții moderate. Parametrii critici includ dimensiunile spațiului, starea filetului și verificarea integrității etanșării.

Î: Pot fi reparate sau recondiționate presetupele pentru cabluri antideflagrante după deteriorare?

A: Garniturile de cablu antideflagrante nu trebuie reparate sau modificate niciodată, deoarece acest lucru compromite integritatea certificării și performanța de siguranță. Orice deteriorare a suprafețelor traseului flăcării, a filetelor sau a componentelor de etanșare necesită înlocuirea completă cu unități certificate pentru a menține protecția împotriva exploziilor.

Î: Care sunt cauzele degradării traseului flăcării în presetupele pentru cabluri rezistente la explozii?

A: Cauzele comune de degradare includ coroziunea datorată expunerii la substanțe chimice, uzura mecanică datorată ciclurilor termice, acumularea de contaminanți în spațiile de trecere a flăcării și instalarea necorespunzătoare care provoacă deteriorarea filetului. Inspecția regulată și întreținerea preventivă ajută la identificarea degradării înainte ca performanța de siguranță să fie compromisă.

Î: Cum pot verifica dacă presetupele pentru cabluri antideflagrante îndeplinesc cerințele specifice grupului meu de gaze?

A: Verificați conformitatea cu grupa de gaze prin documentația de certificare care arată marcajele ATEX/IECEx, rapoartele de testare care confirmă valorile MESG, certificatele de inspecție dimensională și înregistrările de trasabilitate a materialelor. Fiecare gland de cablu ar trebui să includă o certificare individuală cu clasificări specifice ale grupurilor de gaze și ale temperaturilor.

-

Aflați despre metoda de protecție "Ex d" sau "ignifugă", care conține o explozie internă și stinge flacăra. ↩

-

Consultați cerințele oficiale ale directivelor ATEX ale Uniunii Europene pentru echipamentele utilizate în atmosfere explozive. ↩

-

Înțelegeți această proprietate fundamentală a materialelor care măsoară capacitatea unei substanțe de a conduce căldura. ↩

-

Explorați tehnologia din spatele CMM-urilor și modul în care acestea sunt utilizate pentru măsurători 3D precise și inspecții de calitate. ↩

-

Descoperiți cum se determină MESG și cum se utilizează pentru a clasifica gazele inflamabile în grupuri pentru proiectarea echipamentelor antideflagrante. ↩