Exploziile de praf ucid anual peste 100 de lucrători în întreaga lume. Selectarea corectă a glandelor de cablu pentru atmosfere cu praf exploziv poate preveni aceste tragedii și vă poate proteja instalația de daune devastatoare.

Selectarea glandei de cablu pentru atmosfere cu praf exploziv necesită Certificare ATEX1 pentru zonele corespunzătoare (20, 21, 22), nivelurile adecvate de protecție la intrare (minim IP6X), compatibilitatea cu clasele de temperatură, considerațiile privind temperatura de aprindere a prafului și conformitatea cu EN 60079-31 pentru cerințele privind carcasele etanșe la praf.

Luna trecută, Hassan m-a sunat de urgență de la unitatea sa de prelucrare a cerealelor. Aceștia au avut parte de un incident în care praful acumulat în jurul unor presetupe pentru cabluri necorespunzătoare a creat o sursă potențială de aprindere. Investigația a arătat că presetupele existente nu erau certificate ATEX pentru atmosfere cu praf. Acest incident mi-a reamintit de ce selecția corectă este literalmente o chestiune de viață și de moarte.

Tabla de conținut

- Care sunt cerințele esențiale pentru presetupele pentru cabluri în zonele cu explozie de praf?

- Cum determinați categoria și clasificarea corectă a zonei ATEX?

- Care sunt specificațiile tehnice cheie pentru presetupele etanșe la praf?

- Cum selectați presetupele pentru cabluri pentru diferite tipuri de praf combustibil?

Care sunt cerințele esențiale pentru presetupele pentru cabluri în zonele cu explozie de praf?

Garniturile de cablu din atmosfere cu praf potențial exploziv trebuie să îndeplinească cerințele stricte ATEX care depășesc aplicațiile industriale standard. Înțelegerea acestor cerințe previne defecțiunile catastrofale.

Cerințele esențiale includ certificarea ATEX conform Directivei 2014/34/UE, conformitatea cu EN 60079-312 pentru carcase etanșe la praf, categoria de echipamente corespunzătoare (1D, 2D, 3D), compatibilitatea clasei de temperatură cu temperaturile de aprindere a prafului și gradul de protecție adecvat (minim IP6X) pentru a preveni acumularea de praf.

Cerințe ale Directivei ATEX

Categorii de echipamente pentru atmosfere cu praf:

- Categoria 1D: Zona 20 - Nivel foarte ridicat de protecție

- Categoria 2D: Zona 21 - Nivel ridicat de protecție

- Categoria 3D: Zona 22 - Nivel normal de protecție

Cerințe esențiale de siguranță:

- Prevenirea surselor de aprindere

- Limitarea temperaturilor de suprafață

- Protecție împotriva descărcare electrostatică3

- Rezistență mecanică la impact

- Protecția mediului împotriva pătrunderii prafului

EN 60079-31 Conformitate

Cerințe privind carcasa etanșă la praf:

- Clasificare IP6X: Protecție completă împotriva pătrunderii prafului

- Test de presiune: suprapresiune de 2 kPa timp de 10 secunde

- Monitorizarea temperaturii: Limitări ale temperaturii de suprafață

- Rezistență mecanică: Rezistență la impact și vibrații

David mi-a spus recent: "Chuck, explicația ta privind cerințele EN 60079-31 ne-a ajutat să înțelegem de ce glandele noastre standard IP65 nu erau suficiente pentru aplicația noastră de moară de făină."

Sistemul de clasificare a temperaturii

Clase de temperatură pentru praf:

- T1: ≤ 450°C temperatura suprafeței

- T2: ≤ 300°C temperatura suprafeței

- T3: ≤ 200°C temperatura suprafeței

- T4: ≤ 135°C temperatura suprafeței

- T5: ≤ 100°C temperatura suprafeței

- T6: ≤ 85°C temperatura suprafeței

Temperatura de aprindere a prafului Exemple:

| Material | Cloud Ignition | Aprinderea stratului | Clasă obligatorie |

|---|---|---|---|

| Făină de grâu | 380°C | 220°C | T2 |

| Praf de cărbune | 610°C | 170°C | T3 |

| Pulbere de aluminiu | 590°C | 400°C | T1 |

| Zahăr | 370°C | 350°C | T2 |

| Praf de lemn | 430°C | 250°C | T2 |

Cerințe de certificare și marcare

Format de marcare ATEX:

- Marcajul CE cu numărul organismului notificat

- Simbol Ex și concept de protecție

- Categoria echipamentului și adecvarea la zonă

- Denumirea clasei de temperatură

- Numărul de referință al certificatului

Exemplu de marcare:CE 0102 ⚡ II 2D Ex tb IIIC T135°C Db IP66

Interpretare:

- CE 0102: Certificarea organismului notificat

- II 2D: Echipament de categoria 2D pentru zona 21

- Ex tb IIIC: Protecție prin carcasă pentru praf combustibil

- T135°C: Temperatura maximă a suprafeței

- Db: Nivelul de protecție împotriva prafului

- IP66: grad de protecție la intrare

La Bepto, menținem certificări ATEX complete pentru toate aplicațiile cu atmosferă de praf. Echipa noastră tehnică oferă îndrumări detaliate privind aplicațiile pentru a asigura o selecție corectă. 😉

Cum determinați categoria și clasificarea corectă a zonei ATEX?

Clasificarea corectă a zonelor este fundamentală pentru selectarea presetupelor pentru cabluri adecvate. Clasificarea greșită poate duce la o protecție inadecvată și la riscuri potențiale de explozie.

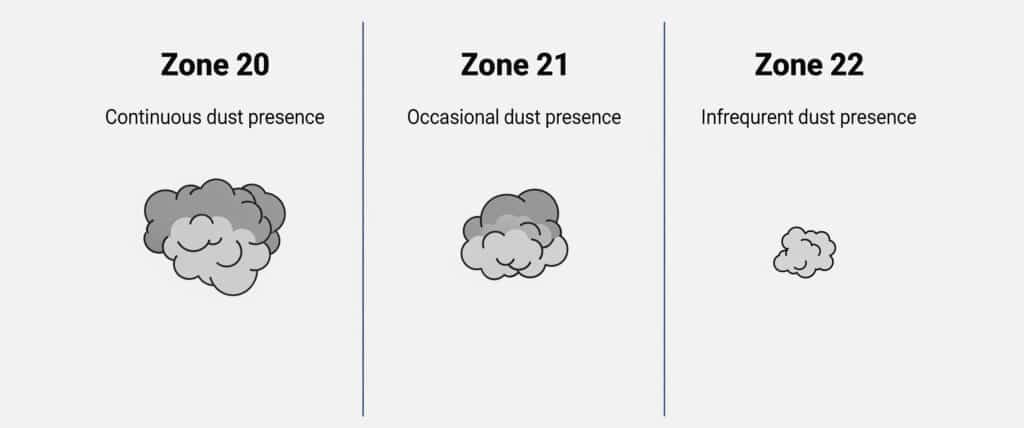

Clasificarea zonelor necesită evaluarea probabilității de eliberare a prafului, a tiparelor de acumulare a prafului, a eficacității ventilației și a procedurilor operaționale pentru a determina dacă zonele se califică drept zonă 20 (prezență continuă), zonă 21 (prezență ocazională) sau zonă 22 (doar condiții anormale).

Definiții ale zonelor de explozie a prafului

Zona 20 - Categoria 1D Necesar:

- Atmosferă de praf exploziv prezentă în permanență

- Mai mult de 1000 de ore pe an

- În interiorul echipamentelor care manipulează praf combustibil

- Necesită cel mai înalt nivel de protecție

Zona 21 - Categoria 2D Necesar:

- Atmosferă explozivă de praf probabilă în timpul funcționării normale

- 10-1000 ore pe an

- În apropierea echipamentelor de manipulare a prafului

- Necesită un nivel ridicat de protecție

Zona 22 - Categoria 3D Necesar:

- Atmosfera explozivă de praf este puțin probabilă în timpul funcționării normale

- Mai puțin de 10 ore pe an

- Departe de sursele de praf, cu ventilație bună

- Necesită un nivel normal de protecție

Metodologia de clasificare a zonelor

Pasul 1: Evaluarea emisiilor de praf

- Versiune continuă: Echipamente interne, puncte de transfer

- Eliberare primară: Emisii de praf în condiții normale de funcționare

- Eliberare secundară: Numai condiții anormale

Etapa 2: Analiza ventilației

- Ventilație naturală: În aer liber sau în zone bine ventilate

- Ventilație artificială: Sisteme mecanice cu monitorizare

- Ventilație slabă: Spații închise cu circulație limitată a aerului

Etapa 3: Evaluarea acumulării

- Grosimea stratului de praf: >5mm creează risc de explozie

- Frecvența de curățare: Îndepărtarea regulată reduce riscul

- Caracteristici de suprafață: Suprafețele orizontale acumulează mai mult praf

Hassan a împărtășit: "Metodologia dvs. de clasificare a zonelor ne-a ajutat să evaluăm corect elevatorul nostru de cereale. Am descoperit că mai multe zone au fost clasificate incorect."

Greșeli frecvente de clasificare

Erorile de supraclasificare:

- Clasificarea tuturor zonelor apropiate de manipularea prafului ca zonă 21

- Ignorarea eficacității sistemelor de ventilație

- Nu se iau în considerare nivelurile reale de praf operațional

- Aplicarea unor factori de siguranță prea conservatori

Erorile de subclasificare:

- Subestimarea ratelor de acumulare a prafului

- Ignorarea norilor de praf secundari proveniți din curățare

- Ignorarea scenariilor de funcționare defectuoasă a echipamentelor

- Evaluarea inadecvată a impactului defecțiunilor de ventilație

Cerințe privind documentația

Documentația privind clasificarea zonelor:

- Metodologia de evaluare a pericolelor

- Identificarea sursei de eliberare a prafului

- Analiza sistemului de ventilație

- Desene de delimitare a zonelor

- Justificarea selecției echipamentelor

- Proceduri periodice de revizuire și actualizare

Cerințe privind persoana competentă:

- Specialist calificat în protecția împotriva exploziilor

- Înțelegerea procesului și a echipamentelor

- Cunoașterea standardelor și reglementărilor relevante

- Experiență cu aplicații similare

- Formare continuă și menținerea certificării

Care sunt specificațiile tehnice cheie pentru presetupele etanșe la praf?

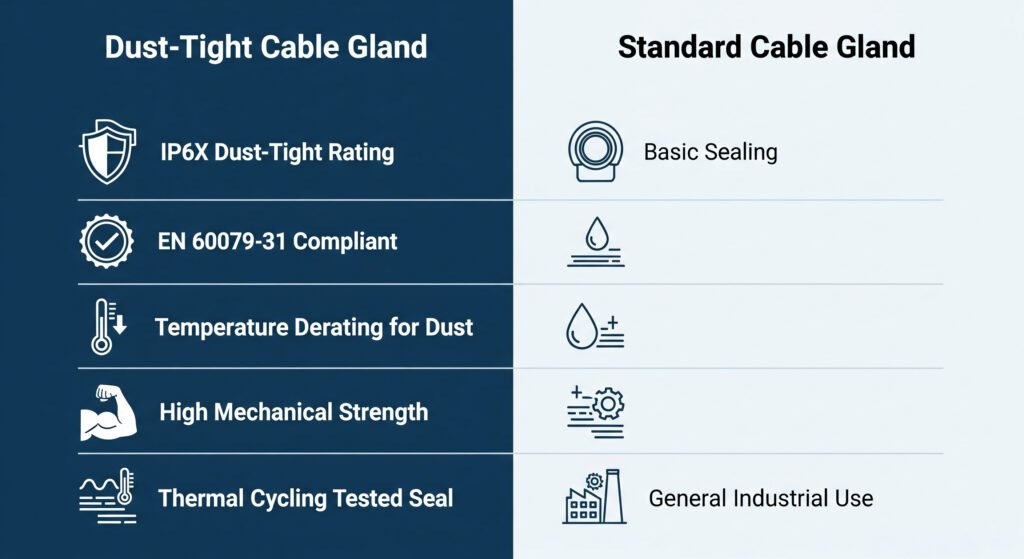

Garniturile de cablu etanșe la praf necesită caracteristici specifice de proiectare și caracteristici de performanță care diferă semnificativ de aplicațiile etanșe la gaz standard sau de aplicațiile industriale generale.

Specificațiile cheie includ gradul de etanșeitate la praf IP6X conform IEC 60529, conformitatea cu cerințele testelor de presiune EN 60079-31, reducerea temperaturii pentru acumularea stratului de praf, rezistență mecanică pentru medii industriale și sisteme de etanșare adecvate care mențin integritatea în timpul ciclurilor termice.

Cerințe privind protecția împotriva pătrunderii

Cerințe de testare IP6X:

- Test de praf: Pudră de talc sau echivalent

- Presiune negativă: 2 kPa (20 mbar) timp de 8 ore

- Nu pătrunde praful: Protecție completă verificată

- Test de presiune: suprapresiune de 2 kPa timp de 10 secunde

Caracteristici critice de proiectare:

- Bariere de etanșare multiple: Etanșări primare și secundare

- Design cu etanșare captată: Previne deplasarea garniturii

- Suprafețe interne netede: Minimizează punctele de acumulare a prafului

- Proiectarea corectă a filetului: Împiedică pătrunderea prafului prin filete

Considerații privind performanța la temperatură

Efectele stratului de praf:

- Izolație termică: Straturile de praf reduc disiparea căldurii

- Creșterea temperaturii: 5-50°C creștere în funcție de grosime

- Factori de derivare: Aplicați marje de temperatură prudente

- Cerințe de monitorizare: Verificarea temperaturii de suprafață

David mi-a spus: "Nu ne-am dat seama că acumularea de praf ar putea crește temperatura cablurilor noastre cu 30°C. Ghidul dvs. de reducere a puterii a prevenit potențiale probleme de aprindere."

Proiectarea sistemului de etanșare

Cerințe privind sigiliul primar:

- Compatibilitatea materialelor: Rezistent la praf și curățare

- Stabilitatea temperaturii: Menține proprietățile în întreaga gamă de funcționare

- Rezistența la compresie: Integritatea etanșării pe termen lung

- Rezistență chimică: Compatibil cu materialele de proces

Caracteristici de etanșare secundare:

- Protecție de rezervă: Capacitate de etanșare redundantă

- Mecanism de etanșare diferit: Complementar sigiliului primar

- Înlocuire ușoară: Design ușor de întreținut

- Indicație vizuală: Evaluarea stării sigiliului transparent

Cerințe de rezistență mecanică

Rezistența la impact:

- Rating IK4: Nivel de protecție împotriva impactului mecanic

- Rezistență la vibrații: Compatibilitate cu mediul industrial

- Ciclism termic: Expansiune/contracție fără eșec

- Cuplu de instalare: Etanșare corespunzătoare fără suprasolicitare

Selectarea materialului:

- Rezistență la coroziune: Potrivit pentru mediul cu praf

- Disipare statică: Previne acumularea electrostatică

- Rezistență la UV: Capacitate de aplicare în exterior

- Rezistența la foc: Nu contribuie la propagarea incendiului

Compatibilitatea cablurilor

Tipuri de cabluri și dimensionare:

- Cabluri blindate: Împământare și etanșare corespunzătoare

- Cabluri multipolare: Etanșare individuală a conductorului

- Cabluri de fibră optică: Cazare cablu nemetalic

- Gama de dimensiuni: Acoperire cuprinzătoare pentru aplicații

Cerințe privind atenuarea tensiunii:

- Rezistența la smulgere: Minim 500N pentru majoritatea aplicațiilor

- Protecția razei de curbură: Previne deteriorarea cablului

- Stresul de mediu: Vânt, vibrații, cicluri termice

- Fiabilitate pe termen lung: Menține performanțele de-a lungul duratei de viață a echipamentului

La Bepto, presetupele noastre etanșe la praf încorporează o tehnologie avansată de etanșare și o construcție robustă pentru a asigura performanțe fiabile în cele mai dificile medii cu praf. 😉

Cum selectați presetupele pentru cabluri pentru diferite tipuri de praf combustibil?

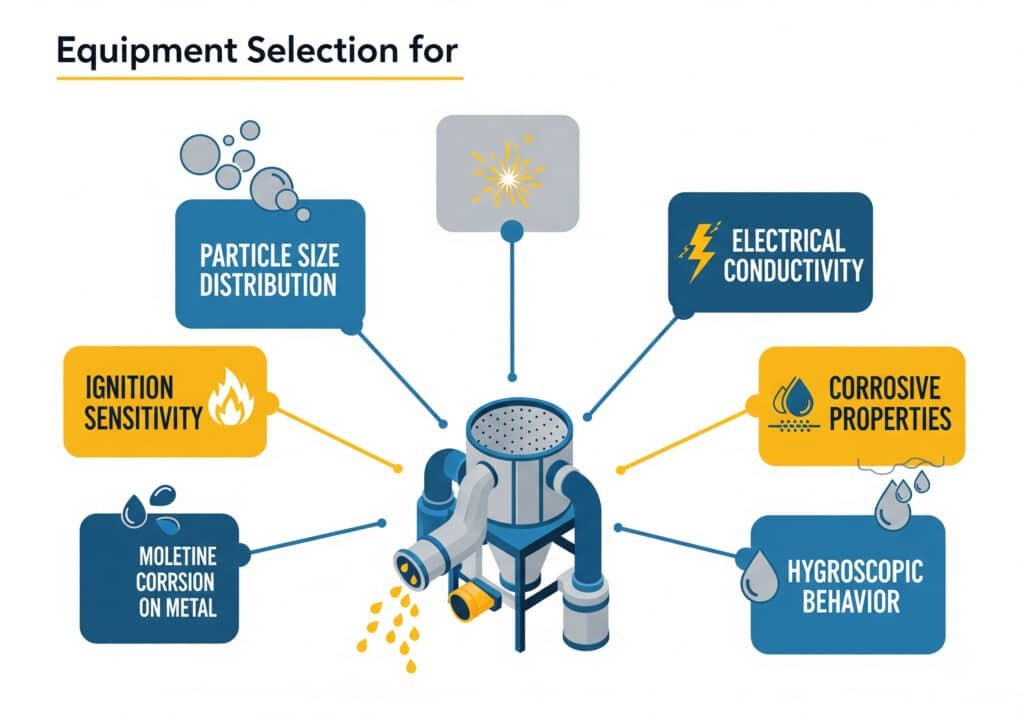

Diferitele pulberi combustibile au caracteristici unice care afectează selecția prinderilor de cabluri. Înțelegerea acestor diferențe asigură protecție optimă și conformitate.

Selecția specifică a prafului necesită analiza distribuției dimensiunii particulelor, sensibilității la aprindere, conductivității electrice, proprietăților corozive și comportament higroscopic5 pentru a determina materialele, sistemele de etanșare, temperatura nominală și cerințele de întreținere adecvate pentru fiecare aplicație.

Clasificarea și caracteristicile prafului

Grupa IIIA - Pulberi combustibile:

- Exemple: Fibre de bumbac, praf de hârtie, fibre textile

- Caracteristici: Fibros, densitate scăzută, ușor de transportat în aer

- Considerații speciale: Prevenirea pătrunderii fibrelor, acumularea statică

Grupa IIIB - Pulbere neconductoare:

- Exemple: Făină, amidon, zahăr, pudră de plastic

- Caracteristici: Izolant, potențial de acumulare statică

- Considerații speciale: Prevenirea descărcărilor electrostatice

Grupa IIIC - Praf conductiv:

- Exemple: Pulberi metalice, negru de fum, grafit

- Caracteristici: Particule fine, conductoare de electricitate

- Considerații speciale: Prevenirea scurtcircuitelor, împământare

Selectarea materialului în funcție de tipul de praf

Aplicații cu praf coroziv:

- Oțel inoxidabil: 316L minim pentru rezistență chimică

- Aliaje speciale: Hastelloy, Inconel pentru condiții severe

- Acoperiri protectoare: PTFE, acoperiri ceramice acolo unde este cazul

- Materiale de etanșare: Elastomeri rezistenți la substanțe chimice

Mediile cu praf abraziv:

- Suprafețe întărite: Materiale rezistente la uzură

- Finisaje netede: Minimizarea punctelor de uzură abrazivă

- Componente înlocuibile: Acces ușor la întreținere

- Construcție robustă: Proiectare mecanică robustă

Hassan a împărtășit recent: "Ghidul dvs. de selecție a materialelor pentru fabrica noastră de ciment ne-a salvat de la defecțiuni premature. Praful abraziv ne distrugea glandele de cablu anterioare."

Considerații specifice aplicației

Aplicații pentru procesarea alimentelor:

- Conformitatea cu FDA: Materiale de calitate alimentară acolo unde este necesar

- Design sanitar: Curățare și inspecție ușoară

- Rezistență la coroziune: Compatibilitate chimică pentru curățare

- Performanța temperaturii: Considerații privind căldura de proces

Producția farmaceutică:

- Cerințe de izolare: Prevenirea contaminării încrucișate

- Validarea curățării: Proceduri de curățare documentate

- Compatibilitatea materialelor: Compatibilitatea API și a excipienților

- Conformitatea cu reglementările: Cerințe GMP și de validare

Industriile de prelucrare a lemnului:

- Rezistența la foc: Materiale necontributive

- Rezistență la umezeală: Umiditate și expunere la apă

- Ciclurile de temperatură: Operații de uscare la cuptor și de uscare

- Acces pentru întreținere: Capacitatea de funcționare în medii cu praf

Factori de mediu

Umiditate și umezeală:

- Pulberi higroscopice: Zahăr, sare, unele substanțe chimice

- Degradarea garniturii: Efectele umezelii asupra elastomerilor

- Accelerarea coroziunii: Efecte combinate ale prafului și umidității

- Performanță electrică: Menținerea rezistenței la izolare

Variații de temperatură:

- Procesul de încălzire: Expunere la temperaturi ridicate

- Ciclism termic: Efecte de expansiune și contracție

- Variații sezoniere: Considerații privind instalarea în exterior

- Generarea de căldură: Efectele sarcinii electrice asupra temperaturii

Cerințe de întreținere și inspecție

Întreținere specifică prafului:

- Frecvența de curățare: Pe baza ratelor de acumulare

- Metode de inspecție: Încercări vizuale, termice, electrice

- Criterii de înlocuire: Indicatori de degradare a performanței

- Documentație: Înregistrări de întreținere și tendințe

Proceduri de siguranță:

- Autorizații de lucru la cald: Sudarea și tăierea în apropierea zonelor cu praf

- Metode de curățare: Tehnici aprobate de îndepărtare a prafului

- Protecție personală: EPI adecvat pentru expunerea la praf

- Proceduri de urgență: Planuri de intervenție în caz de explozie de praf

David mi-a spus: "Ghidul dvs. de întreținere ne-a ajutat să dezvoltăm proceduri eficiente care mențin funcționarea fiabilă a glandelor noastre de cablu în mediul nostru provocator de praf."

Matricea deciziei de selecție

Criterii principale de selecție:

- Clasificarea zonelor: Determină nivelul de protecție necesar

- Caracteristicile prafului: Influențează selecția materialelor și a designului

- Condiții de mediu: Temperatură, umiditate, coroziune

- Cerințe de instalare: Acces, tipuri de cabluri, montare

Considerații secundare:

- Optimizarea costurilor: Echilibrarea performanței cu economia

- Cerințe de întreținere: Costuri operaționale curente

- Sprijin pentru furnizori: Asistență tehnică și piese de schimb

- Flexibilitatea viitoare: Adaptarea modificărilor

Expertiza Bepto în aplicarea prafului

Oferim asistență completă pentru aplicațiile cu atmosferă de praf:

- Ingineria aplicațiilor: Ghid de selecție specific pentru praf

- Certificare ATEX: Pachete complete de documentație

- Formare tehnică: Principiile de protecție împotriva exploziilor de praf

- Asistență pentru întreținere: Ghid de inspecție și înlocuire

- Actualizări de reglementare: Modificări ale standardelor și cerințelor

Hassan a declarat recent: "Expertiza Bepto în aplicarea prafului ne-a dat încredere că selecțiile noastre erau atât sigure, cât și rentabile. Sprijinul lor continuu a fost de neprețuit."

Concluzie

Selectarea corectă a glandelor de cablu pentru atmosfere cu praf exploziv necesită o analiză sistematică a clasificării zonei, a caracteristicilor prafului, a condițiilor de mediu și a cerințelor de reglementare pentru a asigura siguranța și conformitatea.

Întrebări frecvente despre presetupele pentru cabluri în atmosfere cu explozie de praf

Î: Pot utiliza presetupe pentru cabluri ATEX clasificate pentru gaze în atmosfere cu praf?

A: Nu, echipamentele clasificate pentru gaz (Grupa II) nu pot fi utilizate în atmosfere cu praf (Grupa III). Aplicațiile cu praf necesită certificare ATEX specifică pentru Grupul IIIA, IIIB sau IIIC, în funcție de tipul de praf. Principiile de protecție și cerințele de testare sunt complet diferite.

Î: Care este diferența dintre clasificările IP65 și IP6X pentru aplicații cu praf?

A: IP65 oferă protecție împotriva pătrunderii prafului, dar permite o anumită pătrundere a prafului care nu interferează cu funcționarea. IP6X (etanș la praf) oferă protecție completă împotriva pătrunderii prafului, care este necesară pentru atmosferele cu praf exploziv conform EN 60079-31.

Î: Cum determin clasa de temperatură necesară pentru aplicația mea cu praf?

A: Trebuie să cunoașteți atât temperatura de aprindere a norului, cât și temperatura de aprindere a stratului de praf specific. Temperatura suprafeței glandei de cablu trebuie să fie cu cel puțin 75°C sub cea mai mică dintre aceste două valori. La Bepto, vă oferim îndrumări pentru selectarea clasei de temperatură pe baza caracteristicilor specifice ale prafului dumneavoastră.

Î: Am nevoie de glande de cablu diferite pentru zone diferite în aceeași instalație?

A: Da, fiecare zonă necesită un echipament clasificat corespunzător. Zona 20 necesită categoria 1D, zona 21 necesită categoria 2D, iar zona 22 necesită categoria 3D. Cu toate acestea, puteți utiliza echipamente de categorie superioară în zonele inferioare (de exemplu, categoria 1D în zonele 21 sau 22).

Î: Cât de des trebuie inspectate presetupele pentru cabluri în zonele cu explozie de praf?

A: Frecvența inspecțiilor depinde de ratele de acumulare a prafului, condițiile de mediu și cerințele de reglementare. De obicei, se recomandă inspecții vizuale lunare și inspecții detaliate anuale. Aplicațiile critice pot necesita inspecții mai frecvente. Vă oferim îndrumări specifice în funcție de condițiile aplicației dumneavoastră.

-

Consultați orientările oficiale ale Comisiei Europene privind Directiva ATEX pentru echipamentele utilizate în atmosfere explozive. ↩

-

Înțelegerea cerințelor specifice ale standardului EN 60079-31 pentru protecția echipamentelor prin carcasă în atmosfere cu praf exploziv. ↩

-

Aflați despre riscurile descărcărilor electrostatice (ESD) ca sursă de aprindere și cum să le reduceți în mediile industriale. ↩

-

Consultați o explicație detaliată a clasificărilor IK și a semnificației fiecărui nivel de protecție împotriva impactului mecanic. ↩

-

Explorați definiția științifică a comportamentului higroscopic și modul în care acesta afectează materialele care absorb umezeala din aer. ↩