Gestionați siguranța electrică în instalațiile industriale? O singură defecțiune la împământare poate transforma o întreținere de rutină într-un accident fatal.

Legătura și împământarea electrică corespunzătoare prin presetupele pentru cabluri oferă o protecție esențială împotriva șocurilor electrice, a deteriorării echipamentelor și a riscurilor de incendiu - sistemele de împământare necorespunzătoare cauzează peste 200 de decese la locul de muncă și mii de răniri anual în mediul industrial.

În această dimineață, Sarah, ofițer de securitate la o uzină de prelucrare chimică, m-a sunat zguduită după un incident care a trecut pe lângă accident. Un antreprenor a primit un șoc electric sever atunci când a atins un panou de control împământat necorespunzător în timpul întreținerii de rutină. Ancheta a dezvăluit că conexiunile corodate ale glandelor de cablu compromiseseră întregul sistem de împământare. Doar reacția rapidă a lucrătorilor din apropiere a prevenit un deces.

Tabla de conținut

- De ce legătura electrică și împământarea sunt esențiale pentru siguranța industrială?

- Cum asigură presetupele pentru cabluri o continuitate electrică corespunzătoare?

- Care sunt cerințele esențiale de instalare și testare?

- Cum mențineți integritatea sistemului de împământare pe termen lung?

De ce legătura electrică și împământarea sunt esențiale pentru siguranța industrială?

Înțelegerea principiilor de împământare nu reprezintă doar cunoștințe tehnice - este baza siguranței electrice care protejează viețile și previne accidentele catastrofale.

Împământare electrică1 asigură o cale sigură pentru ca curenții de defect să ajungă la pământ, în timp ce legătura asigură că toate componentele metalice mențin același potențial electric, prevenind diferențele de tensiune periculoase care pot provoca șocuri, incendii sau explozii.

Principii fundamentale de siguranță

Funcțiile sistemului de împământare:

Calea curentului de defect:

Atunci când izolația electrică cedează, sistemele de împământare oferă o cale cu rezistență redusă pentru ca curentul de defect să circule în siguranță la pământ, permițând dispozitivelor de protecție să acționeze rapid și să deconecteze alimentarea.

Stabilizarea tensiunii:

Punerea la pământ stabilește un punct de referință (zero volți) pentru sistemele electrice, prevenind acumularea de tensiuni periculoase pe carcasele echipamentelor și pe structurile metalice.

Protecție împotriva fulgerelor:

Sistemele de împământare adecvate risipesc în siguranță fulgerele și supratensiunile electrice, protejând atât echipamentele, cât și personalul de supratensiuni periculoase.

Disiparea electricității statice:

În mediile industriale, împământarea previne acumularea de electricitate statică care ar putea provoca incendii, explozii sau deteriorarea echipamentelor.

Distincția dintre legare și împământare

Legătura electrică:

- Conectează componentele metalice pentru a asigura un potențial electric egal

- Previne diferențele de tensiune între suprafețele metalice adiacente

- Creează căi electrice continue prin echipamente

- Elimină pericolele de șoc datorate diferențelor de potențial

Împământare electrică:

- Conectează sistemele electrice la pământ prin intermediul electrozilor de împământare

- Oferă o cale de întoarcere a curentului de defect la sursă

- Stabilește punctul de referință al tensiunii sistemului

- Activează funcționarea dispozitivului de protecție

Integrare critică:

Atât lipirea, cât și împământarea trebuie să funcționeze împreună - lipirea fără împământare lasă sistemele "plutitoare", în timp ce împământarea fără lipire creează diferențe de potențial între componente.

Categorii de pericole industriale

Pericole de șoc electric:

Contact direct:

- Contactul cu conductorii electrificați

- Defecțiunea izolației care expune părți sub tensiune

- Proceduri de lucru necorespunzătoare pe echipamente sub tensiune

- Echipament individual de protecție inadecvat

Contact indirect:

- Atingerea incintelor metalice energizate de defecte

- Potențiale de pas și de atingere2 în apropierea sistemelor de împământare

- Diferențe de tensiune între componentele lipite

- Descărcarea de electricitate statică

Riscuri de arc electric și de explozie:

Cauzele Arc Flash:

- Defecțiuni de împământare în sistemele slab împământate

- Defecțiuni fază-pământ cu căi de impedanță ridicată

- Defectarea echipamentului din cauza unei împământare necorespunzătoare

- Lucrări de întreținere a sistemelor împământate necorespunzător

Cerințe de protecție:

- Căi de împământare cu impedanță redusă pentru eliminarea rapidă a defecțiunilor

- Coordonarea corespunzătoare a dispozitivelor de protecție

- Analiza și etichetarea pericolelor de arc electric

- Cerințe privind echipamentul individual de protecție

Consecințe din lumea reală

Incidentul de la uzina chimică a lui Sarah demonstrează consecințele amenințătoare pentru viață ale eșecurilor de împământare:

Condiții inițiale:

- Centru de control al motorului de 480 V cu conexiuni corodate ale glandelor de cablu

- Intrarea umezelii a compromis continuitatea împământării

- Inspecția vizuală nu a detectat coroziunea internă

- Nu s-au efectuat teste recente ale sistemului de împământare

Secvența de defecțiuni:

- Defecțiunea izolației motorului a creat un defect fază-pământ

- Calea de împământare cu rezistență ridicată nu a putut transporta curentul de defect

- Dulapul panoului de control a fost alimentat la 240V

- Antreprenorul a intrat în contact cu o suprafață energizată în timpul lucrărilor de întreținere

- Curentul de defect a circulat prin corpul lucrătorului până la pământ

Factori favorizanți:

- Întreținerea necorespunzătoare a sistemului de împământare

- Lipsa testării și inspecției periodice

- Conexiuni corodate ale glandei de cablu

- Lipire insuficientă între secțiunile panoului

Măsuri preventive implementate:

- Inspecția și testarea completă a sistemului de împământare

- Înlocuirea glandei de cablu cu materiale rezistente la coroziune

- Proceduri și programe de întreținere îmbunătățite

- Instruirea lucrătorilor cu privire la procedurile de siguranță electrică

Cerințe de reglementare și standarde

Cerințe OSHA (29 CFR 1910.304):

Standarde privind sistemul de împământare:

- Cerințe privind conductorul de împământare a echipamentului

- Specificațiile sistemului de electrozi de împământare

- Cerințe de lipire pentru componentele metalice

- Obligații de testare și întreținere

NFPA 70 (Codul electric național):

Articolul 250 - Punerea la pământ și legarea la pământ3:

- Cerințe privind împământarea sistemului

- Specificații privind împământarea echipamentelor

- Sisteme de electrozi de împământare

- Lipirea componentelor metalice

Standarde internaționale:

IEC 60364 - Instalații electrice:

- Clasificarea sistemelor de legare la pământ (TN, TT, IT)

- Protecție împotriva șocurilor electrice

- Cerințe privind legătura echipotențială

- Proceduri de instalare și testare

Considerații specifice industriei

Locuri periculoase:

- Cerințe îmbunătățite de lipire pentru prevenirea exploziilor

- Sistem de împământare cu siguranță intrinsecă

- Măsuri de control al electricității statice

- Împământare specială pentru atmosfere inflamabile

Marine și Offshore:

- Integrarea sistemului de protecție catodică

- Preocupări privind coroziunea în mediul cu apă sărată

- Protecția împotriva trăsnetului pentru structuri expuse

- Sisteme de împământare a transformatoarelor de izolare

Centre de date și facilități IT:

- Împământare de referință a semnalului pentru protecția echipamentelor

- Calitatea energiei și compatibilitatea electromagnetică

- Împământare izolată pentru echipamente sensibile

- Coordonarea dispozitivelor de protecție la supratensiune

Cum asigură presetupele pentru cabluri o continuitate electrică corespunzătoare?

Garniturile de cablu sunt componente critice în menținerea integrității sistemului de împământare - selectarea sau instalarea necorespunzătoare pot crea conexiuni periculoase cu rezistență ridicată.

Garniturile pentru cabluri asigură continuitatea electrică prin contact direct metal-metal între armura cablului, corpul glandei și carcasa echipamentului, menținând în același timp etanșeitatea la mediu și reținerea mecanică a cablului în toate condițiile de funcționare.

Mecanisme de legare la pământ a manșonului de cablu

Sisteme de cabluri blindate:

Armură din sârmă de oțel (SWA):

- Cale metalică continuă de la sursă la sarcină

- Cleme de prindere a cablurilor armătură pentru a asigura conexiunea la pământ

- Firele multiple creează căi redundante de curent

- Protecția împotriva coroziunii menține continuitatea pe termen lung

Armătură din sârmă de aluminiu (AWA):

- Alternativă mai ușoară la armura de oțel

- Necesită presetupe compatibile pentru cabluri din aluminiu

- Prevenirea coroziunii galvanice între metale diferite

- Conductivitate sporită în comparație cu armura de oțel

Sisteme de scuturi împletite:

- Panglică metalică flexibilă peste miezul cablului

- Imunitate la zgomot de înaltă frecvență

- Necesită o terminație corespunzătoare pentru eficiența împământării

- Glande speciale concepute pentru terminarea împletiturilor

Metode de conectare la pământ

Terminare armură directă:

Glande de tip compresie:

- Compresia mecanică fixează armura pe corpul glandei

- Contactul metal-metal asigură o rezistență scăzută

- Distribuția uniformă a presiunii previne punctele fierbinți

- Etanșarea la intemperii menține integritatea conexiunii

Glande de tip barieră:

- Bariera fizică împiedică mișcarea firelor de armură

- Reziliere consecventă sub vibrații

- Rezistență sporită la smulgere

- Potrivit pentru aplicații cu solicitări ridicate

Metode indirecte de împământare:

Conductori de împământare separați:

- Conductor independent de împământare a echipamentului (EGC)

- Terminat la un terminal de împământare dedicat

- Protecție de rezervă în cazul în care continuitatea armurii eșuează

- Necesar pentru sistemele de cabluri nemetalice

Bonding Jumpers:

- Conexiune externă între gland și carcasă

- Oferă o cale redundantă de împământare

- Acceptă diferențele de dilatare termică

- Facilitează testarea și întreținerea

Selectarea materialelor pentru împământare

Materiale conductoare:

Aliaje de alamă:

- Conductivitate electrică excelentă

- Rezistență la coroziune în majoritatea mediilor

- Compatibil cu conductorii din cupru și aluminiu

- Disponibil în formulări fără plumb pentru conformitate RoHS

Oțel inoxidabil:

- Rezistență superioară la coroziune

- Rezistență mecanică pentru medii dificile

- Conductivitate mai scăzută decât alama, dar adecvată pentru împământare

- Calități nemagnetice disponibile pentru aplicații speciale

Aliaje de aluminiu:

- Ușor pentru aplicații sensibile la greutate

- Conductivitate bună și rezistență la coroziune

- Necesită tratarea adecvată a suprafeței

- Compatibil cu armura de cablu din aluminiu

Placare și tratamente de suprafață:

Placare cu nichel:

- Protecție sporită împotriva coroziunii

- Menține conductivitatea în timp

- Compatibil cu majoritatea materialelor pentru cabluri

- Tratament standard pentru aplicații marine

Placare cu staniu:

- Previne oxidarea metalelor de bază

- Solderabilitate excelentă, dacă este necesar

- Metodă de protecție eficientă din punct de vedere al costurilor

- Potrivit pentru majoritatea mediilor industriale

Considerații de mediu

Prevenirea coroziunii:

Compatibilitate galvanică:

- Potrivirea materialului glandei la armura cablului

- Evitarea combinațiilor de metale disimilare

- Utilizarea de șaibe de izolare atunci când este necesar

- Aplicarea straturilor de protecție

Protecție împotriva umezelii:

- Etanșarea mediului previne pătrunderea apei

- Materiale și tratamente rezistente la coroziune

- Proiectarea adecvată a drenajului și ventilației

- Inspecție și întreținere periodică

Efectele temperaturii:

Expansiune termică:

- Ratele de expansiune diferite pot tensiona conexiunile

- Designul flexibil al conexiunii permite mișcarea

- Terminalele încărcate cu arc mențin presiunea de contact

- Testarea ciclurilor de temperatură validează performanța

Aplicații la temperaturi ridicate:

- Aliaje speciale pentru temperaturi ridicate

- Rezistență sporită la oxidare

- Durabilitatea ciclurilor termice

- Compatibilitatea materialelor de izolare

Cerințe privind rezistența conexiunii

Valori acceptabile ale rezistenței:

Cerințe NFPA 70:

- Rezistența conductorului de împământare a echipamentului ≤ 25 ohmi

- Rezistența punții de legătură ≤ 0,1 ohmi

- Rezistență la conectare ≤ 0,05 ohmi

- Rezistența totală a căii permite funcționarea dispozitivului de protecție

Standarde de testare:

- IEEE 142 - Punerea la pământ a sistemelor electrice industriale și comerciale

- IEEE 80 - Ghid pentru siguranță în legarea la pământ a substațiilor de curent alternativ

- IEC 61936 - Instalații electrice de peste 1 kV AC

Tehnici de măsurare:

- Măsurarea rezistenței cu patru fire4 pentru acuratețe

- Testarea impedanței CA pentru efecte de frecvență

- Testarea curentului de avarie la pământ

- Măsurarea potențialului de atingere și de pas

La Bepto, presetupele noastre pentru cabluri sunt proiectate și testate pentru a oferi conexiuni de împământare fiabile cu valori de rezistență mult sub cerințele industriei, asigurând siguranța electrică pe termen lung și integritatea sistemului.

Care sunt cerințele esențiale de instalare și testare?

Instalarea și testarea corespunzătoare sunt esențiale pentru eficiența sistemului de împământare - scurtăturile în aceste domenii pot crea pericole de moarte.

Instalarea cu succes a legării la pământ necesită pregătirea corespunzătoare a cablului, aplicarea corectă a cuplului, verificarea etanșării la mediu și testarea completă cu ajutorul instrumentelor calibrate pentru a verifica valorile rezistenței și continuitatea în toate condițiile de funcționare.

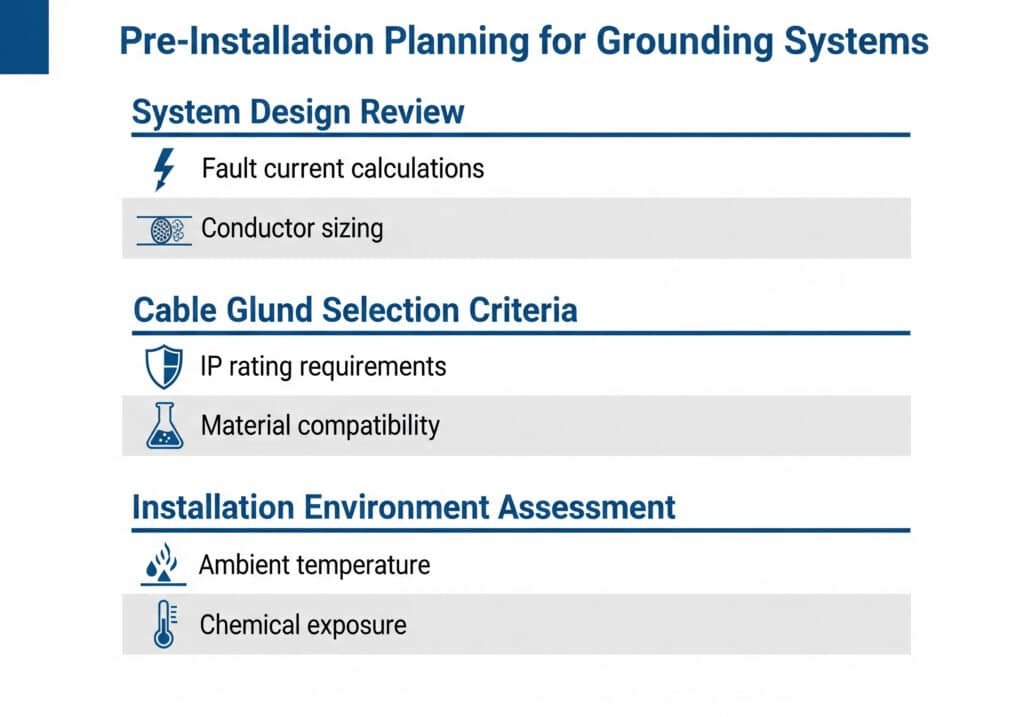

Planificarea dinaintea instalării

Revizuirea proiectării sistemului:

Analiza sistemului de împământare:

- Revizuirea și verificarea diagramelor cu o singură linie

- Adecvarea sistemului de electrozi de împământare

- Calcularea curentului de defect și coordonarea dispozitivelor de protecție

- Verificarea dimensiunii conductorului de împământare a echipamentelor

- Identificarea cerințelor de lipire

Criterii de selecție a manșoanelor pentru cabluri:

- Compatibilitatea tipului de cablu și a construcției armăturii

- Condiții de mediu și cerințe privind clasificarea IP

- Capacitatea de transport a curentului și valorile nominale ale curentului de defect

- Compatibilitatea materialelor și rezistența la coroziune

- Rezistență mecanică și rezistență la vibrații

Evaluarea mediului de instalare:

- Domenii de temperatură ambiantă și cicluri termice

- Condiții de expunere la umezeală, substanțe chimice și UV

- Factori de vibrații și stres mecanic

- Accesibilitate pentru întreținere și testare

- Cerințe viitoare de extindere și modificare

Proceduri de pregătire a cablurilor

Pregătirea cablurilor blindate:

Cabluri SWA (Steel Wire Armor):

- Tăierea cablurilor: Utilizați unelte adecvate pentru a preveni deteriorarea armurii

- Decorarea armurii: Îndepărtați lungimea precisă pentru prinderea glandei

- Curățarea armurii: Îndepărtați uleiurile de tăiere și resturile

- Separarea firelor: Asigurați mișcarea individuală a firelor

- Pregătirea de bază: Decupați izolația la lungimile necesare

Cabluri cu armură din sârmă de aluminiu (AWA):

- Unelte de tăiere speciale: Preveniți deformarea toronului de aluminiu

- Eliminarea oxizilor: Curățați suprafețele de aluminiu pentru un contact bun

- Compus antioxidant: Aplicați pentru a preveni oxidarea viitoare

- Manipulare delicată: Evitați ruperea firelor de aluminiu

- Instalare imediată: Minimizați timpul de expunere

Cabluri cu ecran împletit:

- Pregătirea împletiturii: Rabatați pe spate peste mantaua cablului

- Manșon de terminație: Utilizați un conector adecvat pentru împletitură

- Presiune de contact: Asigurați o compresie uniformă

- Continuitatea scutului: Verificați conexiunea electrică

- Reducerea tensiunii: Preveniți deteriorarea panglicii de la mișcare

Cele mai bune practici de instalare

Instalație mecanică:

Cerințe de cuplu:

- Respectați întocmai specificațiile producătorului

- Utilizați chei dinamometrice calibrate

- Aplicați cuplul în ordinea corectă

- Reverificare după ciclurile termice

- Documentați toate valorile cuplului

Angajare fir:

- Minimum 5 filete pline pentru glandele din oțel

- Utilizați etanșant pentru filete adecvat pentru aplicație

- Evitați strângerea excesivă care deteriorează filetele

- Verificați compresia corespunzătoare a garniturii

- Verificarea etanșării la mediu

Verificarea conexiunii electrice:

Testarea continuității:

- Testați continuitatea armurii cablului înainte de instalare

- Verificarea conexiunii glandei la carcasă

- Verificați continuitatea sistemului de la un capăt la altul

- Încercare sub stres mecanic

- Documentați toate măsurătorile

Măsurarea rezistenței:

- Utilizați tehnica de măsurare cu patru fire

- Testați la mai multe niveluri de curent

- Verificarea stabilității în timp

- Compararea cu cerințele de proiectare

- Înregistrarea valorilor de referință pentru referințe viitoare

Proceduri și standarde de testare

Testarea inițială de acceptare:

Testarea rezistenței izolației:

- Test între conductori și masă

- Aplicați tensiunile de testare corespunzătoare

- Respectă cerințele minime de rezistență

- Testare înainte și după instalare

- Documentați condițiile de mediu

Testarea curentului de avarie la pământ:

- Verificarea funcționării dispozitivului de protecție

- Măsurarea nivelurilor actuale ale curentului de defect

- Verificarea timpilor de compensare

- Validarea setărilor de coordonare

- Testare în diferite condiții de sistem

Cerințe de testare continuă:

Programul de inspecție periodică:

- Inspecție vizuală: Lunar sau trimestrial

- Testarea rezistenței: Anual sau bianual

- Imagistică termică: Anual pentru sistemele critice

- Integritate mecanică: În timpul întreruperilor pentru întreținere

- Revizuirea documentației: Continuă

Cerințe privind echipamentele de testare:

Instrumente calibrate:

- Multimetre digitale cu precizie de 0,1%

- Micro-ohmmetre pentru măsurători cu rezistență redusă

- Testere de rezistență la izolație (meggers)

- Echipament de injecție a curentului de defect la pământ

- Camere cu termoviziune

Erori comune de instalare

Din experiența mea de a-l ajuta pe Sarah și pe alți ofițeri de siguranță să investigheze eșecurile de împământare, aceste erori de instalare cauzează cele mai multe probleme:

Pregătirea necorespunzătoare a cablurilor:

- Lungime insuficientă de desfacere a armurii

- Fire de armură deteriorate în timpul pregătirii

- Suprafețe de conectare contaminate

- Pregătirea necorespunzătoare a conductorului de bază

- Lipsesc tratamentele antioxidante

Proceduri de instalare incorecte:

- Valori sau secvențe de cuplu greșite

- Angajare inadecvată a firului

- Garnituri sau etanșări deteriorate

- Combinații de materiale mixte

- Calitate slabă a manoperei

Testarea scurtăturilor:

- Test de continuitate sărit

- Măsurători inadecvate ale rezistenței

- Lipsește documentația

- Echipament de testare necalibrat

- Proceduri de testare incomplete

Cerințe privind documentația

Înregistrări de instalare:

Documentație necesară:

- Fișe de specificații ale glandei de cablu

- Respectarea procedurii de instalare

- Înregistrări ale valorii cuplului

- Rezultatele testelor și măsurătorilor

- Certificate de materiale și trasabilitate

- Înregistrări privind calificarea lucrătorilor

Documentație de testare:

Conținutul raportului de testare:

- Certificate de calibrare a echipamentelor de testare

- Condiții de mediu în timpul testării

- Date complete de măsurare

- Criterii și rezultate de trecere/respingere

- Acțiuni corective întreprinse

- Semnăturile și datele inspectorului

Înregistrări de întreținere:

Documentație continuă:

- Rezultatele inspecțiilor periodice

- Tendințe de măsurare a rezistenței

- Acțiuni de întreținere corective

- Înregistrări privind înlocuirea componentelor

- Documentația de modificare a sistemului

Proceduri de asigurare a calității

Verificarea instalării:

Inspecție multipunct:

- Verificarea materialelor în raport cu specificațiile

- Verificarea conformității procedurii de instalare

- Evaluarea calității manoperei

- Verificarea procedurii de testare

- Revizuirea completitudinii documentației

Verificare independentă:

- Inspecție terță parte pentru sistemele critice

- Evaluarea rezultatelor testelor de către omologi

- Aprobarea lucrărilor de către supraveghetor

- Testarea acceptării de către client

- Pregătirea pentru inspecțiile de reglementare

La Bepto, oferim asistență completă pentru instalare, inclusiv proceduri detaliate, programe de instruire și asistență tehnică pentru a asigura instalarea corectă a sistemului de împământare și fiabilitatea pe termen lung.

Cum mențineți integritatea sistemului de împământare pe termen lung?

Sistemele de împământare se degradează în timp fără o întreținere corespunzătoare - ceea ce începe ca o instalație sigură poate deveni un pericol mortal.

Întreținerea eficientă a împământării necesită inspecții vizuale regulate, teste periodice de rezistență, monitorizarea mediului și înlocuirea proactivă a componentelor degradate înainte ca acestea să compromită siguranța și fiabilitatea sistemului.

Mecanisme de degradare și semne de avertizare

Defecțiuni legate de coroziune:

- Se produce între metale diferite în prezența unui electrolit

- Creează conexiuni de înaltă rezistență în timp

- Adesea ascunse în glandele de cabluri și conexiuni

- Accelerată de umiditate, sare și expunerea la substanțe chimice

- Prevenirea necesită compatibilitatea materialelor și acoperiri de protecție

Corodarea mediului:

- Oxidarea generală a componentelor metalice

- Coroziunea prin pichetare în medii cu cloruri

- Fisurarea prin coroziune sub tensiune sub sarcină mecanică

- Coroziune influențată microbiologic (MIC)

- Degradarea UV a acoperirilor de protecție

Semne vizuale de avertizare:

- Decolorare sau pete în jurul conexiunilor

- Depozite de culoare albă, verde sau ruginie

- Acoperiri de protecție crăpate sau deteriorate

- Hardware slăbit sau deteriorat

- Dovezi de pătrundere a umidității

Degradare mecanică:

Efectele ciclului termic:

- Conexiuni de dilatare și contracție

- Slăbește conexiunile filetate în timp

- Cauzează fisurarea prin oboseală a materialelor

- Degradează garniturile și materialele de etanșare

- Creează conexiuni intermitente de înaltă rezistență

Vibrații și mișcare:

- Slăbește conexiunile mecanice

- Cauzează coroziune de fretare la suprafețele de contact

- Rupe firele de sârmă din armura de cablu

- Deteriorarea componentelor interne ale glandei de cablu

- Creează puncte de concentrare a tensiunilor

Proceduri de inspecție și frecvență

Protocoale de inspecție vizuală:

Inspecții lunare:

- Verificați dacă există coroziune sau deteriorări evidente

- Verificarea integrității sigiliului de mediu

- Căutați hardware sau conexiuni slăbite

- Verificați dacă suportul cablului și descărcarea de tensiune sunt adecvate

- Documentați orice modificări față de inspecțiile anterioare

Inspecții detaliate trimestriale:

- Îndepărtați capacele pentru inspectarea componentelor interne

- Verificați cuplul la conexiunile accesibile

- Verificarea conexiunilor corecte ale conductorului de împământare

- Inspectați starea armăturii cablului

- Testați eficiența etanșării mediului

Inspecții cuprinzătoare anuale:

- Revizuirea completă a documentației sistemului

- Imagistica termică a tuturor conexiunilor

- Măsurători detaliate ale rezistenței

- Testarea integrității mecanice

- Evaluarea stării mediului

Programe de testare și măsurare

Cerințe privind testarea rezistenței:

Frecvența de testare:

- Sisteme de siguranță critice: Semestrial

- Echipamente industriale generale: Anual

- Aplicații non-critice: La fiecare 2-3 ani

- După orice modificare a sistemului: Imediat

- În urma evenimentelor de mediu: După cum este necesar

Tehnici de măsurare:

Testarea rezistenței la patru fire:

- Elimină erorile de rezistență a cablurilor de testare

- Oferă măsurători precise la rezistență scăzută

- Necesar pentru valori ale rezistenței sub 1 ohm

- Utilizează conexiuni separate pentru curent și tensiune

- Instrumentele calibrate sunt esențiale pentru acuratețe

Testarea curentului de avarie la pământ:

- Verifică funcționarea dispozitivului de protecție

- Testează traseele reale ale curentului de defect

- Validează ipotezele de proiectare a sistemului

- Identifică conexiunile de înaltă impedanță

- Asigură eficiența protecției lucrătorilor

Tendințe și analiză:

Gestionarea datelor:

- Menținerea măsurătorilor istorice ale rezistenței

- Urmăriți tendințele în timp

- Identificați din timp conexiunile degradante

- Compararea cu criteriile de acceptare

- Planificarea activităților de întreținere preventivă

Întreținerea predictivă:

- Stabilirea măsurătorilor de referință

- Setarea pragurilor de alertă pentru modificări

- Planificați întreținerea înainte de defecțiuni

- Optimizarea frecvențelor de inspecție

- Reducerea timpilor morți neplanificați

Strategii de întreținere preventivă

Programe de înlocuire a componentelor:

Înlocuire programată:

- Înlocuiți garniturile și etanșările la intervale regulate

- Actualizați presetupele pentru cabluri cu modele îmbunătățite

- Upgrade la materiale rezistente la coroziune

- Înlocuiți cablurile și conexiunile învechite

- Modernizarea sistemelor de protecție

Înlocuirea în funcție de stare:

- Înlocuiți când rezistența depășește limitele

- Schimbați componentele care prezintă coroziune

- Actualizare după deteriorarea mediului

- Actualizați următoarele modificări de cod

- Înlocuirea echipamentelor învechite

Protecția mediului:

Prevenirea coroziunii:

- Aplicați în mod regulat straturi de protecție

- Utilizați inhibitori de coroziune acolo unde este cazul

- Îmbunătățirea drenajului și a ventilației

- Controlul umidității și al temperaturii

- Eliminarea cuplurilor galvanice

Controlul umezelii:

- Menținerea etanșării mediului

- Îmbunătățirea designului incintei

- Adăugați sisteme de drenaj

- Utilizați desicanți acolo unde este cazul

- Monitorizarea nivelului de umiditate

Documentația și înregistrările de întreținere

Cerințe privind păstrarea înregistrărilor:

Înregistrări de inspecție:

- Data, ora și identificarea inspectorului

- Condiții de mediu în timpul inspecției

- Constatări și observații detaliate

- Documentare fotografică a condițiilor

- Acțiuni corective întreprinse sau recomandate

Rezultatele testelor:

- Identificarea instrumentului calibrat

- Date complete de măsurare

- Condiții și proceduri de testare

- Comparație cu criteriile de acceptare

- Analiza tendințelor și recomandări

Activități de întreținere:

- Lucrările efectuate și materialele utilizate

- Calificările și formarea personalului

- Controlul și verificarea calității

- Urmărirea costurilor și gestionarea bugetului

- Informații privind garanția și garanția

Răspunsul în caz de urgență și investigarea defecțiunilor

Proceduri de răspuns la incidente:

Acțiuni imediate:

- Asigurați în primul rând siguranța personalului

- Scoateți de sub tensiune sistemele afectate, dacă este sigur

- Izolarea zonelor deteriorate

- Documentați locul incidentului

- Anunțați autoritățile competente

Procesul de investigare:

- Păstrarea probelor pentru analiză

- Efectuarea unei analize a cauzelor principale

- Revizuirea înregistrărilor de întreținere

- Interviu cu personalul implicat

- Identificarea factorilor care contribuie

Acțiuni corective:

- Repararea pericolelor imediate pentru siguranță

- Punerea în aplicare a măsurilor temporare de protecție

- Dezvoltarea de soluții permanente

- Actualizarea procedurilor și a formării

- Prevenirea reapariției prin modificări de proiectare

Cerințe privind formarea și competențele

Calificările personalului:

Muncitori electricieni:

- Formare în domeniul siguranței electrice NFPA 70E

- Conștientizarea pericolului de arc electric

- Proceduri de blocare/fixare

- Utilizarea echipamentului individual de protecție

- Proceduri de intervenție în caz de urgență

Tehnicieni de întreținere:

- Principiile sistemului de împământare

- Funcționarea echipamentelor de testare

- Proceduri de instalare

- Tehnici de soluționare a problemelor

- Cerințe privind documentația

Ofițeri de siguranță:

- Cerințe de conformitate cu reglementările

- Identificarea și evaluarea pericolelor

- Tehnici de investigare a incidentelor

- Dezvoltarea programului de formare

- Proceduri de audit și inspecție

Analiza cost-beneficiu a programelor de întreținere

Programul Sarah de întreținere a plantelor:

Investiție anuală în întreținere:

- Munca de inspecție: $15,000

- Echipamente de testare și calibrare: $8,000

- Înlocuirea preventivă a componentelor: $12,000

- Formare și certificare: $5,000

- Cost anual total: $40,000

Costuri evitate:

- Accidente electrice prevenite: $500,000+ potențial

- Evitarea deteriorării echipamentelor: $100,000 anual

- Reducerea timpilor morți neplanificați: $200,000 anual

- Prime de asigurare mai mici: $25,000 anual

- Costuri totale evitate: $825,000+ anual

ROI: 1,960%

Reducerea riscurilor: 95% mai puține incidente electrice

Concluzie

Legătura și împământarea electrică corespunzătoare prin intermediul presetupelor pentru cabluri sunt esențiale pentru siguranța industrială - programele sistematice de întreținere și testare protejează vieți, oferind în același timp randamente financiare excepționale prin prevenirea accidentelor și protecția echipamentelor.

Întrebări frecvente despre legarea și împământarea electrică cu presetupe pentru cabluri

Î: Care este diferența dintre legare și împământare în aplicațiile de prindere a cablurilor?

R: Legătura conectează componentele metalice (cum ar fi armura cablului prin glandă la carcasă) pentru a asigura un potențial electric egal, în timp ce împământarea conectează întregul sistem la pământ. Ambele sunt necesare - legarea previne diferențele de tensiune între componente, în timp ce împământarea asigură o cale pentru curentul de defect.

Î: Cât de des trebuie să testez rezistența sistemului de împământare?

R: Sistemele de siguranță critice trebuie testate semestrial, echipamentele industriale generale anual, iar aplicațiile necritice la fiecare 2-3 ani. Testați întotdeauna imediat după orice modificări ale sistemului sau evenimente de mediu care ar putea afecta integritatea împământării.

Î: Ce valori ale rezistenței indică o problemă de împământare?

R: Rezistența conductorului de împământare a echipamentului trebuie să fie ≤25 ohmi, rezistența punții de legătură ≤0,1 ohmi, iar rezistența conexiunii ≤0,05 ohmi. Mai important, rezistența trebuie să rămână stabilă în timp - tendințele de creștere indică apariția unor probleme care necesită investigații.

Î: Pot utiliza presetupe din aluminiu pentru cabluri cu armură din sârmă de oțel?

R: Acest lucru creează un risc de coroziune galvanică din cauza metalelor diferite. Utilizați glande din oțel sau oțel inoxidabil cu armătură din sârmă de oțel sau glande din aluminiu cu armătură din sârmă de aluminiu. Dacă amestecul este inevitabil, utilizați măsuri adecvate de izolare și protecție împotriva coroziunii.

Î: Ce ar trebui să fac dacă găsesc o rezistență ridicată la o conexiune prin cablu?

R: În primul rând, asigurați siguranța personalului prin dezenergizare, dacă este posibil. Apoi investigați cauza - adesea coroziune, conexiuni slăbite sau componente deteriorate. Curățați și strângeți din nou conexiunile, dacă este sigur, sau înlocuiți presetupa cablului, dacă se constată deteriorări. Reverificați întotdeauna după reparații și documentați acțiunea corectivă.

-

Treceți în revistă principiile fundamentale ale siguranței electrice și împământarea sistemelor din OSHA. ↩

-

Aflați cum pot apărea gradienți de tensiune periculoși în sol în timpul unei defecțiuni electrice. ↩

-

Explorați cerințele specifice pentru împământare și conectare, astfel cum sunt detaliate în Codul electric național. ↩

-

Descoperiți de ce metoda cu patru fire (Kelvin) oferă măsurători foarte precise la rezistență scăzută. ↩

-

Înțelegerea procesului electrochimic care cauzează coroziunea accelerată între metale diferite. ↩