Introducere

Imaginați-vă că descoperiți că presetupele pentru cabluri ale infrastructurii dvs. critice au cedat după doar doi ani, în loc de durata de viață de 20 de ani preconizată. Îmbătrânirea mediului degradează în tăcere performanța garniturilor de etanșare, transformând conexiunile fiabile în puncte potențiale de defectare care pot costa milioane de euro în timpi morți și riscuri pentru siguranță.

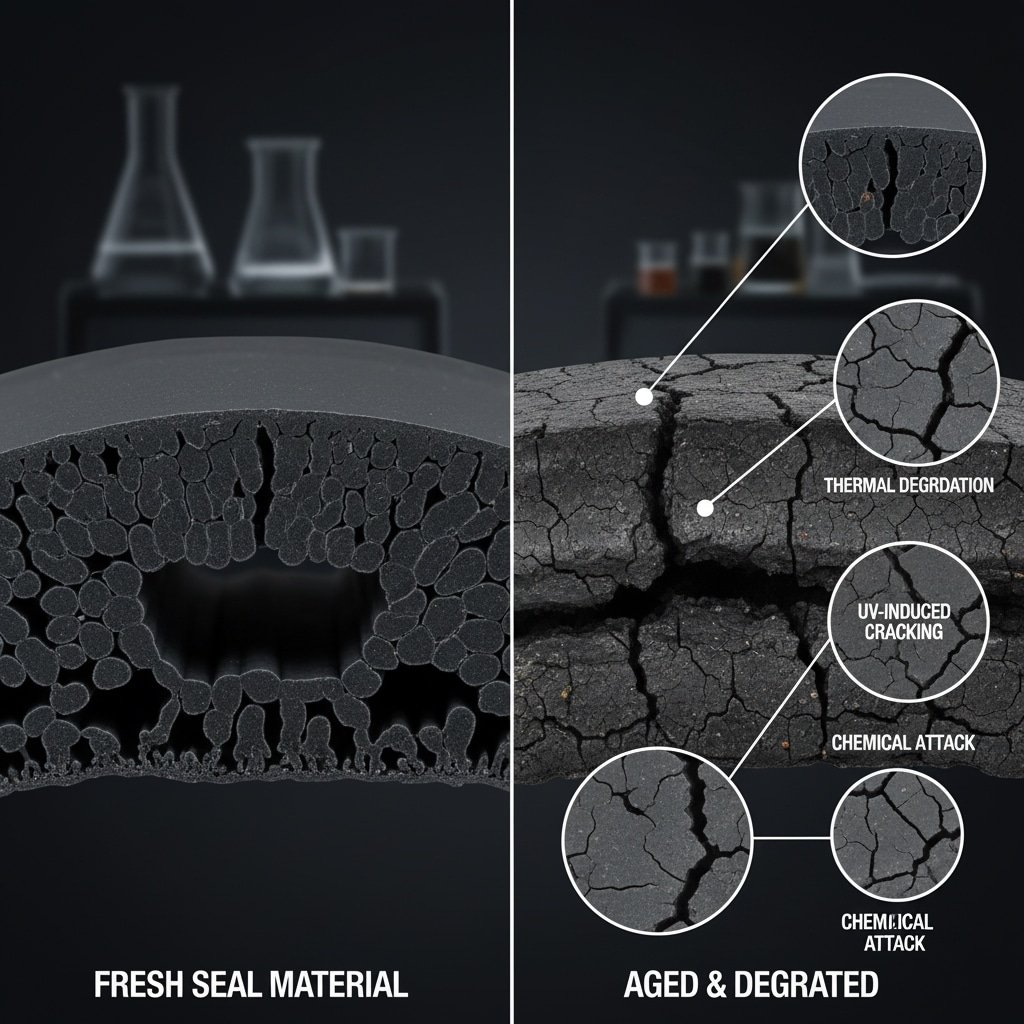

Îmbătrânirea mediului din cauza căldurii, a radiațiilor UV și a expunerii chimice reduce semnificativ performanța garniturii de etanșare a glandei de cablu cu 30-70% în timp, întărirea elastomerului, fisurarea și modificările dimensionale fiind principalele mecanisme de defectare care pot fi atenuate prin selectarea corespunzătoare a materialului și prin protocoale de testare accelerată a îmbătrânirii. Înțelegerea acestor modele de degradare permite inginerilor să specifice soluții de etanșare adecvate pentru fiabilitate pe termen lung.

Anul trecut, Marcus, un manager de operațiuni de la o fermă solară din Arizona, m-a contactat după ce s-a confruntat cu defecțiuni generalizate ale garniturilor de etanșare la glandele lor de cablu după doar 18 luni de expunere la deșert. Combinația de căldură extremă și radiații UV făcuse ca garniturile lor standard să devină fragile, compromițând Clasificare IP1 și amenințând siguranța echipamentelor. Acest scenariu real ilustrează perfect de ce efectele îmbătrânirii asupra performanței garniturilor de etanșare necesită o atenție deosebită din partea inginerilor și a profesioniștilor din domeniul achizițiilor.

Tabla de conținut

- Care sunt principalele mecanisme de îmbătrânire care afectează garniturile de etanșare ale presetupei de cablu?

- Cum afectează îmbătrânirea termică diferite materiale de etanșare?

- Ce rol joacă radiațiile UV în degradarea sigiliilor?

- Cum afectează expunerea la substanțe chimice performanța de etanșare pe termen lung?

- Ce materiale oferă o rezistență superioară la îmbătrânire?

- Întrebări frecvente despre îmbătrânirea garniturii de etanșare a manșonului de cablu

Care sunt principalele mecanisme de îmbătrânire care afectează garniturile de etanșare ale presetupei de cablu?

Înțelegerea proceselor fundamentale de îmbătrânire ajută inginerii să prezică și să prevină defecțiunile premature ale garniturilor în aplicații solicitante.

Principalele mecanisme de îmbătrânire care afectează garniturile de etanșare ale glandelor de cablu includ degradarea termică care provoacă scindarea lanțului polimeric2, fotooxidarea indusă de UV care duce la fisurarea suprafeței, atacul chimic al uleiurilor și solvenților care provoacă umflarea sau întărirea și expunerea la ozon care duce la fisurarea sub tensiune, fiecare mecanism urmând modele de degradare previzibile care pot fi accelerate în scopul testării. Aceste mecanisme acționează adesea sinergic, accelerând ratele de degradare globală dincolo de efectele individuale.

Mecanisme de degradare termică

Expunerea la căldură inițiază mai multe procese distructive în etanșările elastomerice:

Scindarea lanțului polimeric:

- Temperaturile ridicate rup legăturile moleculare din lanțurile de elastomeri

- Rezultă în proprietăți reduse de rezistență la tracțiune și alungire

- Accelerată de prezența oxigenului (degradare termo-oxidativă)

Modificări de reticulare:

- Se formează legături încrucișate suplimentare, crescând duritatea

- Flexibilitate redusă și set de compresie3 rezistență

- Pierderea proprietăților de recuperare elastică

Pierdere volatilă:

- Plastifianții și agenții de prelucrare se evaporă la temperaturi ridicate

- Materialul devine fragil și predispus la fisurare

- Contracția dimensională afectează presiunea de contact a etanșării

Efectele radiațiilor UV

Expunerea la ultraviolete creează modele specifice de degradare:

Procesul de fotooxidare:

- Energia UV rupe legăturile polimerice, creând radicali liberi

- Oxigenul reacționează cu radicalii liberi, formând grupe carbonil

- Stratul de suprafață devine fragil, în timp ce miezul rămâne flexibil

Fisurarea suprafeței:

- Degradarea diferențiată între suprafață și miez creează stres

- Microcrăpăturile se propagă sub stres mecanic

- Proprietățile de barieră compromise permit pătrunderea umezelii

Mecanisme de atac chimic

Diverse substanțe chimice determină moduri de degradare diferite:

Umflarea Degradarea:

- Solvenții compatibili provoacă umflarea polimerului

- Proprietăți mecanice reduse și instabilitate dimensională

- Potențială extrudare din carcasa glandei

Efecte de întărire:

- Anumite substanțe chimice extrag plastifianții sau cauzează o reticulare suplimentară

- Duritate crescută și flexibilitate redusă

- Degradarea setului de compresie și a forței de etanșare

Cum afectează îmbătrânirea termică diferite materiale de etanșare?

Efectele temperaturii variază semnificativ între diferitele familii de elastomeri, ceea ce face ca selectarea materialului să fie critică pentru aplicațiile la temperaturi ridicate.

Impactul îmbătrânirii termice variază dramatic în funcție de tipul de material, siliconul păstrând flexibilitatea până la 200°C, în timp ce nitrilul standard se întărește semnificativ peste 100°C, EPDM prezentând o stabilitate termică excelentă până la 150°C, iar fluoroelastomerii (Viton) oferind performanțe superioare până la 250°C, ceea ce face ca alegerea materialului să fie crucială pentru aplicațiile specifice temperaturii. Testele noastre comparative relevă aceste diferențe de performanță prin protocoale de îmbătrânire accelerată.

Compararea performanțelor materialelor

| Tipul de material | Temperatura maximă de serviciu | Rezistența la îmbătrânire termică | Aplicații tipice |

|---|---|---|---|

| Standard NBR | 100°C | Slabă | Industrie generală |

| HNBR | 150°C | Bun | Automobile, petrol și gaze |

| EPDM | 150°C | Excelentă | În aer liber, cu aburi |

| Silicon | 200°C | Excelentă | Temperatură ridicată, grad alimentar |

| Fluoroelastomer | 250°C | Remarcabil | Chimic, aerospațial |

Rezultatele testelor de îmbătrânire accelerată

Laboratorul nostru efectuează studii sistematice de îmbătrânire după cum urmează ASTM D5734 protocoale:

Condiții de testare:

- Temperatură: 70°C, 100°C, 125°C, 150°C

- Durata: 168, 504, 1008 ore

- Proprietăți măsurate: Duritate, rezistență la tracțiune, alungire, compresie

Principalele constatări:

- NBR prezintă o creștere a durității 40% după 1000 de ore la 100°C

- EPDM își menține proprietățile stabile până la 150°C pentru perioade îndelungate

- Siliconul demonstrează modificări minime ale proprietăților pe întreaga gamă de temperaturi

- Fluoroelastomerii prezintă o degradare a proprietăților mai mică de 10% la 200°C

Corelația performanței în lumea reală

Rezultatele de laborator trebuie corelate cu performanțele din teren. Noi urmărim instalațiile în diverse medii:

Aplicații la temperaturi ridicate:

- Prese de cablu pentru oțelărie care funcționează la o temperatură ambientală de 120°C

- Instalații de centrale electrice cu expunere la abur

- Instalații solare în deșert cu temperaturi de suprafață de 80°C

Monitorizarea performanței:

- Inspecția anuală a sigiliilor și testarea proprietății

- Analiza defecțiunilor componentelor demontate

- Corelația dintre predicțiile de laborator și performanța pe teren

Hassan, care administrează o instalație petrochimică în Kuwait, a specificat inițial garnituri standard NBR din motive de cost. După ce s-a confruntat cu defecțiuni în decurs de 6 luni din cauza temperaturilor ambientale de 60°C și a expunerii la hidrocarburi, a trecut la etanșările noastre HNBR. Actualizarea a eliminat defecțiunile și a redus costurile de întreținere cu 75% în decurs de doi ani, demonstrând valoarea selecției adecvate a materialelor pentru mediile termice.

Ce rol joacă radiațiile UV în degradarea sigiliilor?

Expunerea la ultraviolete creează modele unice de degradare care diferă semnificativ de îmbătrânirea termică, necesitând formulări de materiale specifice pentru aplicații în exterior.

Radiațiile UV cauzează fotooxidarea suprafețelor elastomerice, creând un strat exterior fragil în timp ce miezul rămâne flexibil, ceea ce duce la fisurarea suprafeței care compromite integritatea etanșării în decurs de 2-5 ani, în funcție de formularea materialului și de intensitatea UV, încărcarea cu negru de fum și stabilizatorii UV oferind o protecție semnificativă împotriva degradării. Înțelegerea efectelor UV permite specificații adecvate pentru instalațiile exterioare.

Mecanisme de degradare UV

Radiațiile ultraviolete inițiază reacții chimice complexe:

Absorbția energiei fotonice:

- Lungimile de undă UV (280-400nm) furnizează suficientă energie pentru a rupe legăturile polimerice

- Lungimile de undă mai scurte (UV-B, UV-C) provoacă daune mai grave

- Intensitatea și durata expunerii determină rata de degradare

Formarea radicalilor liberi:

- Legăturile rupte creează specii de radicali liberi reactivi

- Reacțiile în lanț propagă daunele în întreaga structură a polimerului

- Prezența oxigenului accelerează procesele de oxidare

Efectele stratului de suprafață:

- Degradarea este concentrată în primii 50-100 microni

- Creează proprietăți diferențiale între suprafață și miez

- Concentrarea tensiunilor duce la inițierea și propagarea fisurilor

Clasamentul susceptibilității materialelor

Diferitele elastomeri prezintă o rezistență variabilă la UV:

Susceptibilitate ridicată:

- Cauciuc natural: degradare rapidă, crăpare în câteva luni

- NBR standard: degradare moderată, întărire a suprafeței

- EPDM standard: rezistență bună la bază, îmbunătățită cu aditivi

Susceptibilitate scăzută:

- Silicon: Stabilitate UV excelentă, modificări minime ale proprietăților

- Fluoroelastomeri: Rezistență excepțională la UV și ozon

- Compuși specializați stabilizați la UV: Protecție sporită prin aditivi

Strategii de protecție

Mai multe abordări minimizează degradarea UV:

Negru de carbon Încărcare:

- 30-50 phr negru de fum asigură o excelentă ecranare UV

- Absoarbe energia UV, prevenind deteriorarea polimerilor

- Trebuie să echilibreze protecția UV cu alte proprietăți

Aditivi stabilizatori UV:

- Stabilizatori de lumină pe bază de amine îngreunate (HALS)5

- Absorbanți UV și antioxidanți

- Încărcare tipică 1-3% pentru protecție eficientă

Protecție fizică:

- Pigmentare pentru ecranare UV

- Carcase sau capace de protecție

- Instalare strategică pentru a minimiza expunerea directă

Testare UV accelerată

Utilizăm mai multe metode de testare pentru a evalua rezistența la UV:

Testarea weatherometrului QUV:

- Expunere controlată la UV-A sau UV-B

- Condiții ciclice cu umiditate și temperatură

- Îmbătrânire accelerată echivalentă cu ani de expunere în exterior

Testarea cu arc Xenon:

- Simularea spectrului solar complet

- Mai reprezentativ pentru lumina reală a soarelui

- Combinat cu cicluri de temperatură și umiditate

Cum afectează expunerea la substanțe chimice performanța de etanșare pe termen lung?

Compatibilitatea chimică se extinde dincolo de simplele tabele de rezistență, implicând interacțiuni complexe în funcție de timp care pot modifica dramatic proprietățile și performanța etanșării.

Expunerea la substanțe chimice afectează performanța etanșării prin mai multe mecanisme, inclusiv umflarea care reduce proprietățile mecanice, extracția plastifianților care cauzează fragilizarea, crăparea sub tensiune cauzată de solvenții agresivi și reticularea chimică care crește duritatea, efectele variind semnificativ în funcție de concentrație, temperatură și durata expunerii, mai degrabă decât în funcție de simpla compatibilitate. Evaluarea corectă a rezistenței chimice necesită teste de imersie pe termen lung în condiții realiste.

Mecanisme de interacțiune chimică

Înțelegerea modului în care substanțele chimice afectează elastomerii permite o mai bună selecție a materialelor:

Mecanisme de umflare:

- Substanțele chimice compatibile pătrund în matricea polimerică

- Lanțurile moleculare se separă, reducând forțele intermoleculare

- Rezultate în creșterea dimensională și degradarea proprietăților

Efecte de extracție:

- Solvenții agresivi îndepărtează plastifianții și agenții de prelucrare

- Materialul devine fragil și predispus la fisurare

- Contracția dimensională afectează contactul de etanșare

Fisurarea stresului:

- Combinație de expunere chimică și stres mecanic

- Microcrăpăturile se declanșează în punctele de concentrare a tensiunilor

- Propagarea este accelerată de expunerea continuă la substanțe chimice

Provocări chimice specifice industriei

Diferitele industrii prezintă scenarii unice de expunere la substanțe chimice:

Aplicații pentru petrol și gaze:

- Petrol brut, produse rafinate, fluide de foraj

- H2S (gaz amar) care provoacă reticularea sulfului

- Fluide hidraulice și produse chimice de completare

Prelucrarea chimică:

- Acizi, baze, solvenți organici

- Agenți oxidanți care provoacă o degradare rapidă

- Expunere chimică la temperaturi ridicate

Produse alimentare și farmaceutice:

- Produse chimice de curățare (soluții CIP)

- Sanitizatori și dezinfectanți

- Cerințe de conformitate cu FDA

Teste de imersiune pe termen lung

Evaluarea noastră a rezistenței chimice merge dincolo de tabelele standard de compatibilitate:

Protocoale de imersiune extinsă:

- expuneri de 30, 90, 180 de zile la temperatura de serviciu

- Concentrații chimice multiple testate

- Măsurarea proprietății pe toată perioada de expunere

Urmărirea proprietății:

- Duritate, rezistență la tracțiune, modificări de alungire

- Umflarea volumului și stabilitatea dimensională

- Set de compresie sub expunere chimică

Corelație în lumea reală:

- Probe de teren analizate după expunerea la servicii

- Comparație cu predicțiile de laborator

- Îmbunătățirea continuă a bazei de date

Ce materiale oferă o rezistență superioară la îmbătrânire?

Selectarea materialelor pentru rezistența la îmbătrânire necesită echilibrarea mai multor criterii de performanță, luând în considerare în același timp rentabilitatea și cerințele specifice aplicației.

Rezistența superioară la îmbătrânire este obținută prin fluoroelastomeri (Viton) pentru medii chimice și termice extreme, EPDM cu o compoziție adecvată pentru expunerea la UV în exterior, silicon pentru stabilitate la temperaturi ridicate și formulări specializate HNBR pentru rezistență la ulei combinată cu stabilitate termică, fiecare material fiind optimizat pentru mecanisme specifice de îmbătrânire prin proiectarea atentă a compoziției. Dezvoltarea noastră de materiale se concentrează pe rezistența în mai multe medii pentru aplicații solicitante.

Opțiuni materiale premium

Materialele noastre de etanșare de înaltă performanță abordează provocări specifice legate de îmbătrânire:

Fluoroelastomer (FKM) Avantaje:

- Rezistență chimică excepțională în spectru larg

- Stabilitate termică până la 250°C serviciu continuu

- Modificări minime ale proprietății în condiții de îmbătrânire

- Ideal pentru medii chimice și termice dificile

Formulări EPDM avansate:

- Rezistență excelentă la ozon și UV

- Flexibilitate superioară la temperaturi scăzute

- Rezistență la aburi și apă caldă

- Rentabil pentru aplicații în exterior

Silicon de înaltă performanță:

- Proprietăți stabile de la -60°C la +200°C

- Rezistență excelentă la UV și ozon

- Opțiuni de calitate alimentară și biocompatibile

- Compresie minimă la cicluri termice

Strategii de optimizare a compușilor

Îmbunătățirea performanței materialelor prin formulare:

Sisteme antioxidante:

- Antioxidanții primari previn oxidarea inițială

- Antioxidanții secundari descompun hidroperoxizii

- Combinațiile sinergice asigură o protecție sporită

Stabilizare UV:

- Negru de fum pentru ecranare UV

- Stabilizatori de lumină pe bază de amine îngreunate (HALS)

- Aditivi absorbanți UV pentru compuși transparenți

Selectarea sistemului de legături încrucișate:

- Polimerizare cu peroxid pentru stabilitate termică

- Sisteme de sulf pentru rentabilitate

- Sisteme specializate pentru rezistență chimică

Recomandări specifice aplicației

| Mediul înconjurător | Factorul primar de îmbătrânire | Material recomandat | Durata de viață preconizată |

|---|---|---|---|

| Industrial în aer liber | UV + ozon | EPDM (negru de carbon) | 15-20 de ani |

| Temperatură ridicată | Termice | Silicon sau FKM | 10-15 ani |

| Prelucrarea chimică | Atac chimic | FKM sau HNBR | 5-10 ani |

| Marine/Offshore | Sare + UV + termic | FKM sau EPDM marin | 10-15 ani |

| Prelucrarea alimentelor | Produse chimice de curățare | FDA silicon/EPDM | 3-5 ani |

Analiza cost-performanță

Echilibrarea costurilor materialelor cu valoarea ciclului de viață:

Considerații privind costurile inițiale:

- Standard NBR: Cel mai mic cost inițial

- EPDM: Cost moderat cu performanțe bune

- Compuși speciali: Cost inițial mai ridicat, performanță superioară

Valoarea ciclului de viață:

- Reducerea frecvenței de înlocuire

- Costuri de întreținere mai mici

- Îmbunătățirea fiabilității sistemului

- Reducerea costurilor de inactivitate

Calcularea ROI:

- Analiza costului total de proprietate

- Evaluarea impactului eșecului asupra costurilor

- Optimizarea programului de întreținere

Concluzie

Îmbătrânirea mediului reprezintă unul dintre factorii cei mai critici, dar adesea neglijați, în ceea ce privește performanța garniturilor de etanșare a glandei de cablu. Prin testele noastre cuprinzătoare și prin experiența din lumea reală, am demonstrat că selectarea corectă a materialelor și evaluarea rezistenței la îmbătrânire pot prelungi durata de viață a garniturilor de 3-5 ori în comparație cu soluțiile standard. Cheia constă în înțelegerea mecanismelor specifice de îmbătrânire - căldură, UV și expunere chimică - și selectarea materialelor proiectate pentru a rezista acestor provocări. La Bepto, angajamentul nostru față de știința avansată a materialelor și testarea riguroasă asigură că etanșările noastre oferă performanțe fiabile pe toată durata de viață prevăzută, oferind valoarea pe termen lung și liniștea de spirit pe care o cer aplicațiile dvs. critice. 😉

Întrebări frecvente despre îmbătrânirea garniturii de etanșare a manșonului de cablu

Î: Cât timp ar trebui să reziste garniturile de etanșare pentru presetupele de cablu în aplicații exterioare?

A: Garniturile de etanșare selectate corespunzător ar trebui să dureze 15-20 de ani în aplicații exterioare atunci când se utilizează materiale EPDM sau silicon stabilizate la UV cu o încărcătură adecvată de negru de fum. Materialele standard pot ceda în decurs de 2-5 ani din cauza degradării UV și a fisurării cauzate de ozon.

Î: La ce temperatură pot funcționa etanșările standard pentru trecerile de cabluri?

A: Garniturile standard din NBR sunt limitate la 100°C în serviciu continuu, în timp ce EPDM se comportă bine până la 150°C, iar garniturile din silicon sau fluoroelastomer pot suporta 200-250°C, în funcție de formula specifică a compusului și de cerințele aplicației.

Î: De unde știu dacă garniturile mele sunt învechite și trebuie înlocuite?

A: Căutați fisuri vizibile, întărire (creșterea Shore A >15 puncte), pierderea flexibilității, compresie >50% sau compromiterea clasificării IP în timpul testării. Inspecția regulată la fiecare 2-3 ani ajută la identificarea îmbătrânirii înainte de apariția defecțiunilor.

Î: Testele de îmbătrânire accelerată pot prezice performanțele din lumea reală?

A: Da, atunci când sunt efectuate în mod corespunzător în conformitate cu standardele ASTM, testele de îmbătrânire accelerată oferă previziuni fiabile ale performanței pe teren. Corelăm rezultatele de laborator cu datele din teren pentru a ne valida protocoalele de testare și recomandările privind materialele.

Î: Care este cea mai rentabilă modalitate de a îmbunătăți rezistența la îmbătrânire a garniturilor?

A: Trecerea de la NBR standard la EPDM oferă o îmbunătățire semnificativă a îmbătrânirii la o creștere moderată a costurilor. Pentru medii extreme, costul mai ridicat al fluoroelastomerilor este justificat de durata de viață extinsă și de cerințele reduse de întreținere.

-

Aflați cum sistemul de clasificare IP (Ingress Protection) clasifică eficiența etanșării carcaselor electrice. ↩

-

Înțelegerea procesului chimic prin care lanțurile lungi de polimeri sunt rupte, ducând la degradarea materialului. ↩

-

Explorați această proprietate critică care măsoară capacitatea unui material de a reveni la grosimea sa inițială după compresie. ↩

-

Accesați documentația oficială pentru această metodă standard de testare pentru evaluarea deteriorării cauciucului într-un cuptor cu aer. ↩

-

Descoperiți mecanismul chimic din spatele HALS, un aditiv cheie utilizat pentru a proteja polimerii de degradarea UV. ↩