Greutatea excesivă și inerția rotațională a utilajelor în mișcare îi costă pe producători peste $8 miliarde de euro anual în eficiență redusă, consum sporit de energie și defectarea prematură a componentelor. Mulți ingineri trec cu vederea modul în care densitatea materialului glandelor pentru cabluri afectează performanța dinamică, ceea ce duce la timpi de răspuns lenți, cerințe mai mari de energie și uzură accelerată în sistemele rotative și alternative.

Densitatea materialului are un impact semnificativ asupra greutății și inerției în aplicațiile în mișcare, glandele de cablu din aluminiu (2,7 g/cm³) oferind o reducere a greutății de 70% în comparație cu alama (8,5 g/cm³), materialele din nailon (1,15 g/cm³) oferind o economie de greutate de 86%, în timp ce oțelul inoxidabil (7,9 g/cm³) oferă durabilitate cu o reducere moderată a greutății. Înțelegerea acestor relații de densitate permite selectarea optimă a materialelor pentru sistemele dinamice care necesită un control precis al mișcării și eficiență energetică.

Cu doar două săptămâni în urmă, Marcus Thompson, inginer de automatizare la o unitate de ambalare din Manchester, Marea Britanie, ne-a contactat după ce linia lor de asamblare robotizată de mare viteză se confrunta cu erori de poziționare și consum excesiv de energie. Garniturile de cablu grele din alamă de pe articulațiile rotative creau o inerție nedorită, încetinind durata ciclului cu 15%. După trecerea la presetupele noastre ușoare din nailon cu Protecție IP681, sistemul lor a atins vitezele țintă, reducând în același timp consumul de energie cu 22%! 😊

Tabla de conținut

- Ce este densitatea materialului și cum afectează aceasta sistemele mobile?

- Cum se compară densitatea și greutatea diferitelor materiale pentru cabluri?

- Care sunt implicațiile inerției pentru aplicațiile rotative și reciproce?

- Care sunt aplicațiile care beneficiază cel mai mult de materialele pentru presetupe cu densitate redusă?

- Cum puteți calcula economiile de greutate și îmbunătățirile de performanță?

- Întrebări frecvente despre densitatea materialului în aplicații mobile

Ce este densitatea materialului și cum afectează aceasta sistemele mobile?

Înțelegerea densității materialelor este crucială pentru inginerii care proiectează sisteme mobile în care greutatea și inerția au un impact direct asupra performanței, consumului de energie și costurilor operaționale.

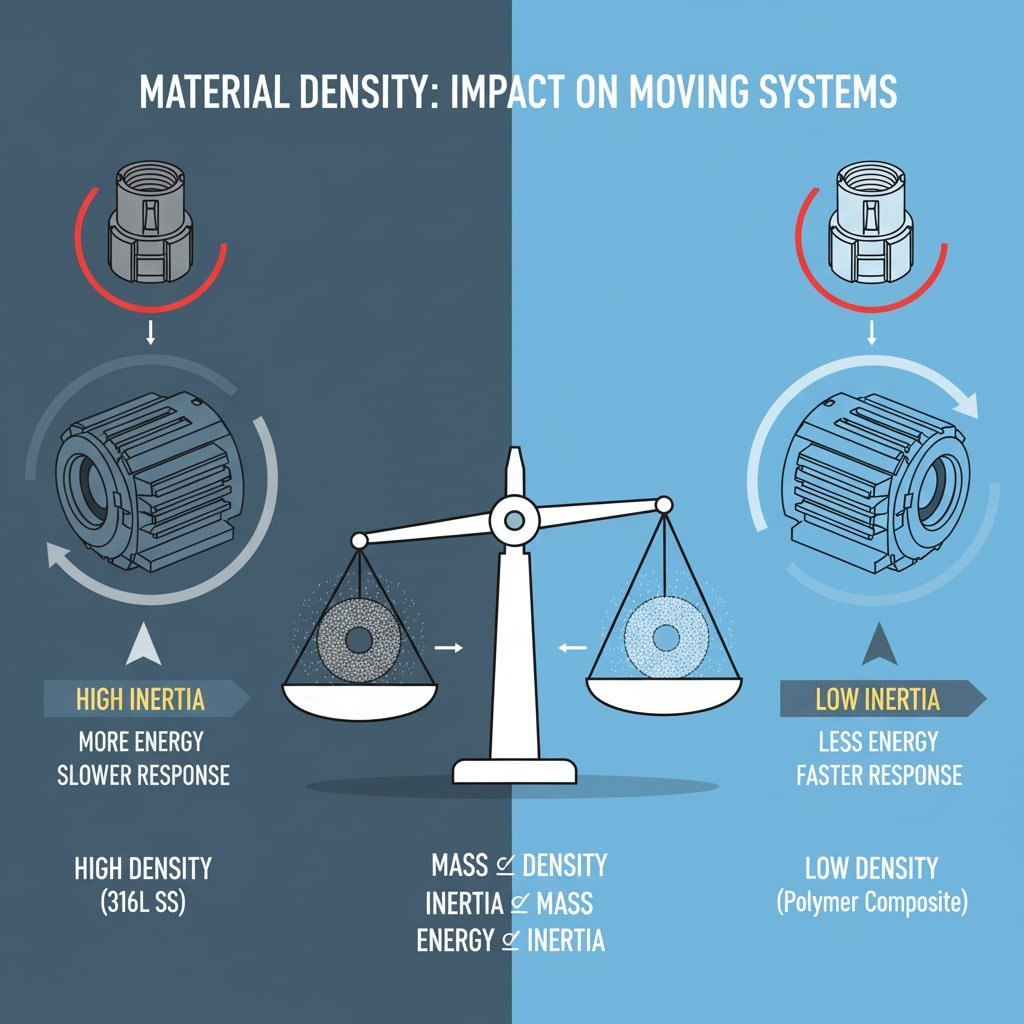

Densitatea materialului2măsurată în grame pe centimetru cub (g/cm³), determină masa componentelor glandei de cablu și afectează în mod direct inerția sistemului, capacitățile de accelerare și cerințele energetice. În aplicațiile în mișcare, materialele cu densitate mai mare cresc inerția de rotație, necesită mai mult cuplu pentru accelerare și consumă energie suplimentară, în timp ce materialele cu densitate mai mică permit timpi de răspuns mai rapizi, consum redus de energie și performanțe dinamice îmbunătățite. Selectarea corectă a densității optimizează eficiența sistemului și costurile operaționale.

Concepte fundamentale privind densitatea

Distribuție în masă: Densitatea determină modul în care masa este distribuită în cadrul componentelor glandei de cablu. Materialele cu densitate mai mare concentrează mai multă masă în volume mai mici, crescând efectele locale de inerție care pot afecta semnificativ dinamica sistemului.

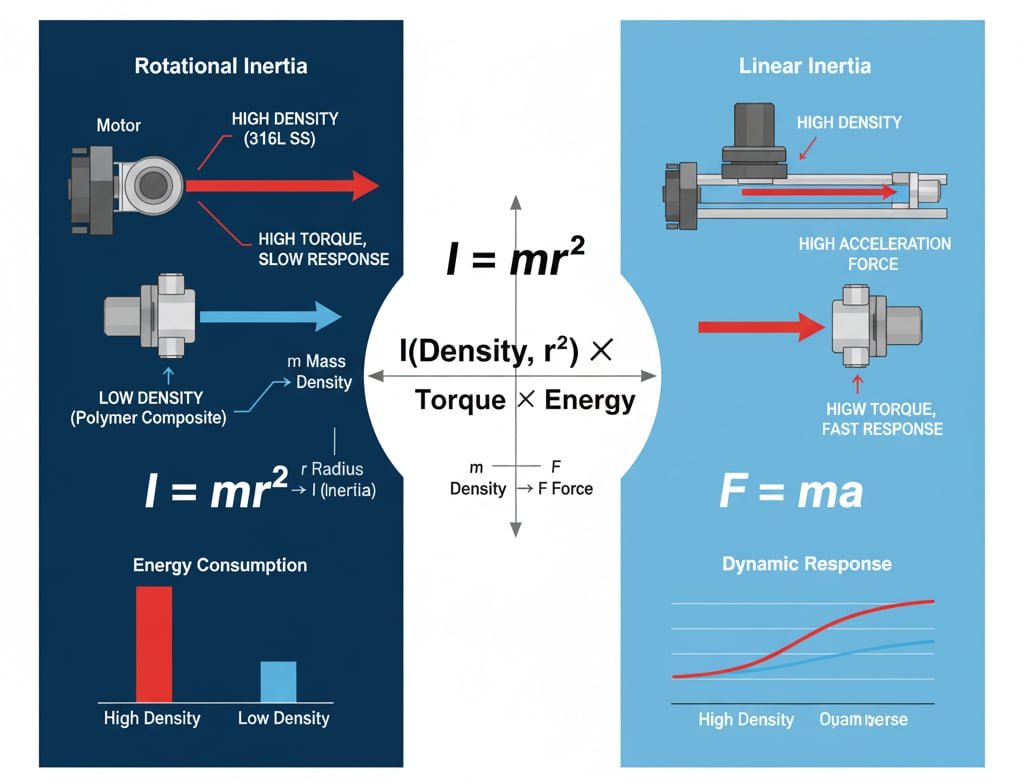

Inerție rotațională: The momentul de inerție3 (I = mr²) crește proporțional cu masa, ceea ce înseamnă că densitatea afectează în mod direct cuplul necesar pentru accelerarea componentelor rotative și cantitatea de energie stocată în sistemele rotative.

Răspuns dinamic: Materialele cu densitate mai mică permit accelerarea și decelerarea mai rapide, îmbunătățind capacitatea de reacție a sistemului și reducând timpii de stabilizare în aplicațiile de poziționare de precizie.

Impactul asupra performanței sistemului

Consumul de energie: Garniturile de cablu cu densitate mai mare necesită mai multă energie pentru accelerare și decelerare, crescând costurile operaționale și reducând eficiența generală a sistemului, în special în aplicațiile cu ciclu mare.

Capacități de accelerare: Sistemele cu componente cu densitate mai mică pot obține accelerații mai mari cu același cuplu al motorului, permițând timpi de ciclu mai rapizi și productivitate îmbunătățită în sistemele automatizate.

Caracteristici de vibrație: Densitatea materialului afectează frecvențele naturale și modurile de vibrație, influențând stabilitatea sistemului și precizia poziționării în aplicațiile de precizie.

Efecte de încărcare dinamică

Forțe centrifuge4: În aplicațiile rotative, forța centrifugă (F = mω²r) crește proporțional cu masa, creând tensiuni mai mari asupra dispozitivelor de montare și a structurilor de suport cu materiale mai dense.

Efecte giroscopice: Masele rotative creează momente giroscopice care se opun schimbărilor de orientare. Glandele de cablu cu densitate mai mare amplifică aceste efecte, putând afecta stabilitatea și controlul sistemului.

Încărcare la oboseală: Ciclurile repetate de accelerare și decelerare creează tensiuni de oboseală care cresc odată cu masa componentei, reducând potențial durata de viață în aplicații de mare densitate.

Considerații specifice aplicației

Sisteme servo: Aplicațiile servo de precizie necesită inerție redusă pentru poziționare precisă și răspuns rapid. Densitatea glandei de cablu afectează în mod direct parametrii de reglare servo și performanțele realizabile.

Mașini de mare viteză: Echipamentele care funcționează la viteze mari de rotație suferă efecte centrifugale semnificative, ceea ce face ca materialele cu densitate redusă să fie esențiale pentru o funcționare sigură și eficientă.

Echipament mobil: Vehiculele, aeronavele și utilajele portabile beneficiază de reducerea greutății datorită materialelor de joasă densitate ale cablurilor, îmbunătățind eficiența consumului de combustibil și capacitatea de încărcare.

La Bepto, înțelegem modul în care densitatea materialului afectează performanța sistemului și menținem date complete privind densitatea pentru toate materialele noastre de prindere a cablurilor, ajutând clienții să-și optimizeze aplicațiile în mișcare pentru eficiență și performanță maxime.

Cum se compară densitatea și greutatea diferitelor materiale pentru cabluri?

Selectarea materialului are un impact semnificativ asupra greutății sistemului și a performanțelor dinamice, diferite aliaje și polimeri oferind caracteristici de densitate distincte pentru diverse aplicații mobile.

Comparația densității materialelor pentru glandele de cablu arată că nailonul la 1,15 g/cm³ oferă economii maxime de greutate, aliajele de aluminiu la 2,7 g/cm³ oferă un raport excelent rezistență/greutate, alama la 8,5 g/cm³ oferă durabilitate cu o pierdere moderată de greutate și oțelul inoxidabil la 7,9 g/cm³ oferă rezistență la coroziune la o densitate mai mare. Înțelegerea acestor diferențe permite selectarea optimă a materialului pentru aplicațiile mobile sensibile la greutate.

Analiza materialelor polimerice

Nylon Performanță: Cu o densitate de 1,15 g/cm³, presetupele pentru cabluri din nailon oferă opțiunea cu cea mai mică greutate, menținând în același timp proprietăți mecanice excelente și rezistență chimică adecvată pentru multe aplicații industriale.

Policarbonat Caracteristici: Cu o greutate de 1,20 g/cm³, policarbonatul oferă beneficii similare cu cele ale nailonului, cu rezistență sporită la impact și claritate optică pentru aplicațiile care necesită inspecție vizuală.

PEEK Proprietăți: Materialele PEEK cu performanțe ultra-înalte la 1,30 g/cm³ oferă rezistență chimică excepțională și capacitate de temperatură, menținând în același timp o densitate scăzută pentru aplicații solicitante.

Compararea aliajelor metalice

Avantajele aluminiului: Aluminiul 6061-T6 la 2,7 g/cm³ oferă un raport rezistență/greutate excelent, fiind ideal pentru aplicații aerospațiale și de înaltă performanță care necesită durabilitate a metalului cu optimizarea greutății.

Caracteristici alamă: Aliajele standard de alamă la 8,5 g/cm³ oferă rezistență superioară la coroziune și prelucrabilitate, dar au o greutate semnificativă în aplicațiile mobile.

Oțel inoxidabil Variante: Oțelul inoxidabil 316L la 7,9 g/cm³ oferă rezistență excelentă la coroziune și rezistență, dar necesită o analiză atentă a impactului greutății în sistemele dinamice.

Analiza impactului greutății

Compararea greutății relative: Folosind alama ca referință (100%), aluminiul oferă o reducere a greutății de 68%, nailonul oferă economii de 86%, în timp ce oțelul inoxidabil reprezintă o reducere de 7% comparativ cu alama.

Considerații privind volumul: Pentru dimensiuni echivalente de presetupe pentru cabluri, densitatea materialului determină în mod direct greutatea componentelor, cu implicații semnificative pentru sistemele care utilizează presetupe multiple pe ansambluri mobile.

Efecte cumulative: În sistemele cu numeroase presetupe pentru cabluri, selectarea materialului poate duce la diferențe substanțiale de greutate totală care afectează performanța generală a sistemului și consumul de energie.

Compromisuri privind proprietățile materialelor

| Material | Densitate (g/cm³) | Greutate relativă | Rezistență (MPa) | Intervalul de temperatură (°C) | Rezistența la coroziune | Indicele de cost |

|---|---|---|---|---|---|---|

| Nylon | 1.15 | 14% | 80 | -40 până la +120 | Bun | 1.0 |

| Aluminiu | 2.7 | 32% | 310 | -200 până la +200 | Excelentă | 2.5 |

| Oțel inoxidabil | 7.9 | 93% | 520 | -200 până la +400 | Excelentă | 4.0 |

| Alamă | 8.5 | 100% | 340 | -40 până la +200 | Excelentă | 3.0 |

Strategii de optimizare a performanței

Potrivirea aplicațiilor: Selectați materialele în funcție de cerințele specifice de performanță, condițiile de mediu și sensibilitatea la greutate pentru a obține un echilibru optim al proprietăților.

Abordări hibride: Luați în considerare utilizarea de materiale diferite pentru componente diferite în cadrul aceluiași sistem pentru a optimiza distribuția greutății și caracteristicile de performanță.

Integrarea designului: Colaborați cu furnizorii pentru a optimiza proiectarea glandei de cablu pentru o greutate minimă, menținând în același timp performanțele mecanice și de mediu necesare.

Impactul greutății în lumea reală

Sarah Chen, inginer mecanic la o instalație de manipulare a plăcilor semiconductoare din Seul, Coreea de Sud, trebuia să reducă inerția sistemului lor de poziționare de precizie. Garniturile de cablu originale din alamă limitau capacitățile de accelerare și afectau randamentul. Prin trecerea la presetupele noastre din aluminiu cu protecție IP65 echivalentă, au obținut o reducere a greutății cu 68%, permițând viteze de poziționare cu 40% mai mari și îmbunătățind eficiența producției cu 25%, menținând în același timp precizia și durabilitatea necesare.

Care sunt implicațiile inerției pentru aplicațiile rotative și reciproce?

Efectele inerției rotaționale și liniare ale materialelor de prindere a cablurilor au un impact semnificativ asupra dinamicii sistemului, consumului de energie și performanței în aplicațiile cu mașini în mișcare.

Implicațiile inerției variază dramatic în funcție de densitatea materialului, inerția de rotație crescând cu pătratul razei (I = mr²), ceea ce face ca plasarea prinderilor de cablu și selectarea materialului să fie critice pentru sistemele rotative. Inerția liniară afectează forțele de accelerație direct proporționale cu masa, în timp ce efectele giroscopice ale maselor rotative creează probleme de stabilitate care cresc odată cu densitatea materialului. Înțelegerea acestor relații permite proiectarea optimă a sistemului și selectarea materialelor.

Fundamentele inerției rotaționale

Calcularea momentului de inerție: Pentru glandele rotative pentru cabluri, I = mr², unde masa crește cu densitatea, iar raza reprezintă distanța de la axa de rotație. Creșterile mici ale densității creează creșteri semnificative ale inerției la raze mai mari.

Cerințe de cuplu: Cuplul de accelerație necesar (τ = Iα) crește proporțional cu momentul de inerție, ceea ce înseamnă că materialele mai dense necesită cupluri mai mari ale motorului și consumă mai multă energie în timpul schimbărilor de viteză.

Limitele accelerației unghiulare: Capacitatea de accelerare unghiulară a sistemului (α = τ/I) scade odată cu creșterea inerției, limitând performanțele dinamice și durata ciclurilor în aplicațiile de mare viteză.

Considerații privind mișcarea liniară

Forțe de accelerație: În sistemele alternative, forța necesară (F = ma) crește direct cu masa, ceea ce face ca materialele cu densitate redusă să fie esențiale pentru aplicațiile cu accelerație mare.

Distanța de oprire: Componentele cu masă mai mare necesită forțe și distanțe de oprire mai mari, afectând marjele de siguranță și proiectarea sistemului în situații de oprire de urgență.

Controlul vibrațiilor: Masa afectează frecvențele naturale și caracteristicile de vibrație, materialele mai ușoare permițând de obicei o izolare și un control mai bun al vibrațiilor.

Efectele giroscopice în sistemele cu mai multe axe

Momente giroscopice: Masele rotative creează momente giroscopice (M = Iω × Ω) care se opun schimbărilor de orientare, cu efecte proporționale cu inerția de rotație și vitezele unghiulare.

Implicații asupra stabilității: Garniturile de cablu rotative grele pot crea efecte giroscopice nedorite care interferează cu controlul și stabilitatea sistemului, în special în cazul aplicațiilor robotice multiaxiale.

Forțe de precesie: Precesia giroscopică creează forțe perpendiculare pe momentele aplicate, putând cauza un comportament neașteptat al sistemului cu componente cu inerție mare.

Stocarea și disiparea energiei

Stocarea energiei cinetice: Sistemele rotative înmagazinează energie cinetică (KE = ½Iω²) proporțional cu inerția, necesitând un aport mai mare de energie și creând o disipare mai mare de energie în timpul frânării.

Generarea de căldură: Disiparea energiei în timpul decelerării generează căldură care trebuie gestionată, sistemele cu inerție mai mare generând mai multă căldură și necesitând o răcire sporită.

Frânare regenerativă: Sistemele cu inerție ridicată pot beneficia de frânarea regenerativă pentru a recupera energia cinetică stocată, dar necesită o proiectare atentă a sistemului pentru a gestiona fluxurile de energie.

Analiza inerției specifice aplicației

Brațe robotizate: Garniturile de cablu de pe articulațiile robotizate contribuie la inerția legăturii, afectând capacitatea sarcinii utile, precizia poziționării și consumul de energie în întregul spațiu de lucru.

Mașini-unelte: Garniturile de cablu montate pe fus afectează dinamica de tăiere, calitatea finisării suprafețelor și durata de viață a sculei prin contribuția lor la inerția totală a fusului.

Echipament de ambalare: Mașinile de ambalare de mare viteză necesită o inerție minimă pentru cicluri rapide de pornire-oprire, ceea ce face ca densitatea materialului să fie un factor critic de selecție.

Strategii de reducere a inerției

Optimizarea plasării: Poziționați glandele de cablu cât mai aproape posibil de axele de rotație pentru a minimiza contribuția lor la inerția sistemului (I ∝ r²).

Selectarea materialului: Alegeți materialele cu densitatea cea mai mică care îndeplinesc cerințele mecanice și de mediu pentru a minimiza contribuția masei la inerția sistemului.

Integrarea designului: Colaborați cu proiectanții de sisteme pentru a integra gestionarea cablurilor în componentele structurale, reducând numărul de presetupe separate necesare.

Evaluarea cantitativă a impactului

| Tip de aplicație | Inerția Sensibilitate | Impactul densității | Materiale recomandate | Creșterea performanței |

|---|---|---|---|---|

| Robotică de mare viteză | Critice | Diferență de cuplu de 5-10x | Nylon, aluminiu | 30-50% cicluri mai rapide |

| Poziționare de precizie | Înaltă | 2-5x limita de accelerație | Aluminiu, Nylon | 20-40% precizie mai bună |

| Automatizare generală | Moderat | 1,5-3x consumul de energie | Diverse | 10-25% economii de energie |

| Utilaje grele | Scăzut | Impact minim | Materiale standard | <10% îmbunătățire |

Optimizarea dinamică a performanței

Reglare servo: Inerția redusă permite câștiguri servo mai mari și un răspuns dinamic mai bun, îmbunătățind precizia poziționării și reducând timpii de stabilizare.

Evitarea rezonanței: Masa redusă ajută la deplasarea frecvențelor naturale departe de vitezele de funcționare, minimizând vibrațiile și îmbunătățind stabilitatea sistemului.

Lățime de bandă de control: Sistemele cu inerție redusă pot atinge o lățime de bandă de control mai mare, permițând o mai bună respingere a perturbațiilor și o performanță îmbunătățită.

Klaus Mueller, specialist în automatizări la o fabrică de asamblare a automobilelor din Stuttgart, Germania, se confrunta cu limitări ale timpului de ciclu în celulele de sudură robotizată. Garniturile grele de cabluri din alamă de pe încheieturile roboților limitau accelerația și prelungeau durata ciclului. După ce au analizat contribuțiile inerției și au trecut la presetupele noastre ușoare din nailon, au redus inerția încheieturilor cu 75%, permițând mișcări robotizate mai rapide cu 35% și îmbunătățind producția cu 18%, menținând în același timp calitatea sudurii și cerințele de durabilitate.

Care sunt aplicațiile care beneficiază cel mai mult de materialele pentru presetupe cu densitate redusă?

Identificarea aplicațiilor în care densitatea materialului are un impact semnificativ asupra performanței ajută inginerii să prioritizeze optimizarea greutății și să selecteze materialele adecvate pentru presetupele de cablu pentru beneficii maxime.

Printre aplicațiile care beneficiază cel mai mult de materialele cu densitate redusă pentru presetupele de cabluri se numără robotica de mare viteză, sistemele de poziționare de precizie, echipamentele aerospațiale, utilajele mobile, sistemele alternative de înaltă frecvență și orice aplicație în care inerția afectează durata ciclului, consumul de energie sau performanța dinamică. Aceste medii solicitante necesită o selecție atentă a materialelor pentru a optimiza eficiența și capacitatea sistemului.

Sisteme de automatizare de mare viteză

Aplicații robotice: Roboții pick-and-place, sistemele de asamblare și echipamentele de ambalare care funcționează la viteze mari beneficiază în mod semnificativ de reducerea inerției, permițând accelerarea mai rapidă și îmbunătățirea duratei ciclurilor.

Mașini-unelte CNC: Centrele de prelucrare de mare viteză necesită o inerție minimă a fusului pentru accelerare și decelerare rapidă, ceea ce face ca presetupele de cablu de densitate redusă să fie esențiale pentru o performanță optimă.

Asamblare electronică: Mașinile de plasare SMT și echipamentele de manipulare a semiconductorilor necesită mișcări precise, de mare viteză, unde fiecare gram de reducere a greutății îmbunătățește randamentul și precizia.

Aplicații aerospațiale și de apărare

Sisteme aeronautice: Reducerea greutății are un impact direct asupra eficienței consumului de combustibil, a capacității de încărcare utilă și a performanței, ceea ce face ca presetupele pentru cabluri cu densitate redusă să fie valoroase în toate sistemele electrice ale aeronavelor.

Echipament satelit: Aplicațiile spațiale au constrângeri extreme de greutate, unde fiecare gram contează, necesitând cele mai ușoare soluții posibile de gestionare a cablurilor, menținând în același timp fiabilitatea.

Sisteme UAV/Drone: Vehiculele fără pilot beneficiază de reducerea greutății prin îmbunătățirea timpului de zbor, a capacității de încărcare utilă și a manevrabilității cu ajutorul trecerilor de cabluri ușoare.

Echipamente mobile și portabile

Mașini de construcții: Echipamentele mobile beneficiază de reducerea greutății prin îmbunătățirea eficienței combustibilului, reducerea presiunii la sol și manevrabilitatea sporită.

Dispozitive medicale: Echipamentele medicale portabile și sistemele chirurgicale robotizate necesită componente ușoare pentru confortul utilizatorului și capacități de control precise.

Instrumente de teren: Echipamentele portabile de măsurare și testare beneficiază de reducerea greutății pentru confortul utilizatorului și optimizarea duratei de viață a bateriei.

Sisteme de control al mișcării de precizie

Fabricarea semiconductorilor: Echipamentele de manipulare, litografie și inspecție a plachetelor necesită o poziționare ultraprecisă, unde inerția afectează în mod direct precizia și producția.

Sisteme optice: Suporturile de telescop, sistemele de poziționare laser și echipamentele de inspecție optică beneficiază de o inerție redusă pentru o precizie și o stabilitate îmbunătățite.

Echipamente de metrologie: Mașinile de măsurat în coordonate și sistemele de măsurare de precizie necesită o inerție minimă pentru măsurători precise și viteze de scanare rapide.

Aplicații de înaltă frecvență

Testarea vibrațiilor: Sistemele de agitare și echipamentele de testare a vibrațiilor beneficiază de o masă mobilă redusă pentru a atinge frecvențe și niveluri de accelerație mai ridicate.

Mașini reciproce: Compresoarele, pompele și motoarele cu componente alternative beneficiază de reducerea greutății pentru a minimiza vibrațiile și a îmbunătăți eficiența.

Sisteme oscilante: Echipamentele cu mișcare oscilantă sau alternativă beneficiază de o inerție redusă pentru a obține frecvențe mai mari și un consum mai mic de energie.

Analiza beneficiilor aplicației

| Categoria de aplicații | Sensibilitate la greutate | Impactul asupra performanței | Îmbunătățire tipică | Calendarul ROI |

|---|---|---|---|---|

| Robotică de mare viteză | Critice | Reducerea timpului de ciclu | 20-50% mai rapid | 3-6 luni |

| Sisteme aerospațiale | Critice | Beneficiu combustibil/încărcătură utilă | 5-15% eficiență | 6-12 luni |

| Poziționare de precizie | Înaltă | Îmbunătățirea acurateței | 30-60% mai bine | 6-18 luni |

| Echipamente mobile | Înaltă | Creșterea eficienței | 10-25% îmbunătățire | 12-24 luni |

| Automatizare generală | Moderat | Economii de energie | Reducere 5-20% | 18-36 luni |

Criterii de selecție pentru aplicații cu greutate critică

Cerințe de performanță: Evaluați modul în care reducerea greutății afectează parametrii cheie de performanță, cum ar fi timpul ciclului, precizia, consumul de energie și randamentul.

Constrângeri de mediu: Luați în considerare condițiile de funcționare, expunerea chimică, intervalele de temperatură și solicitările mecanice pentru a vă asigura că materialele cu densitate redusă îndeplinesc cerințele aplicației.

Analiza cost-beneficiu: Calculați economiile potențiale rezultate din îmbunătățirea performanței, reducerea consumului de energie și îmbunătățirea capacității sistemului în raport cu diferențele de cost al materialelor.

Strategii de punere în aplicare

Abordare la nivel de sistem: Luați în considerare reducerea greutății întregului sistem, nu doar a componentelor individuale, pentru a maximiza beneficiile de performanță.

Punere în aplicare treptată: Începeți cu locațiile cu cel mai mare impact, unde reducerea greutății oferă beneficii maxime, apoi extindeți-vă la alte zone ale sistemului.

Monitorizarea performanței: Măsurați îmbunătățirile reale ale performanței pentru a valida deciziile de selecție a materialelor și pentru a optimiza viitoarele proiecte.

Considerații privind axele multiple

Efecte cumulative: În sistemele cu mai multe axe, beneficiile reducerii greutății se multiplică, deoarece fiecare axă le afectează pe celelalte, ceea ce face ca optimizarea completă a greutății să fie deosebit de valoroasă.

Cuplare dinamică: Inerția redusă pe o axă poate îmbunătăți performanța axelor cuplate, creând beneficii la nivelul întregului sistem prin reducerea strategică a greutății.

Optimizarea controlului: Inerția redusă a sistemului permite o reglare mai agresivă a controlului, îmbunătățind performanța generală a sistemului dincolo de beneficiile simple ale reducerii greutății.

Isabella Rodriguez, inginer de proiect la o unitate de ambalare a produselor farmaceutice din Barcelona, Spania, trebuia să crească ratele de producție pe linia lor de ambalare a blisterelor de mare viteză. Garniturile de cablu din alamă existente pe mecanismele de indexare rotative limitau accelerația din cauza inerției ridicate. După efectuarea unei analize complete a greutății și trecerea la presetupele noastre din nailon cu rezistență chimică echivalentă, au redus inerția rotativă cu 80%, permițând viteze de indexare cu 45% mai mari și crescând producția totală a liniei cu 28%, menținând în același timp calitatea produselor și respectând standardele industriei farmaceutice.

Cum puteți calcula economiile de greutate și îmbunătățirile de performanță?

Cuantificarea economiilor de greutate și a beneficiilor de performanță permite luarea unor decizii de selecție a materialelor bazate pe date și justifică investițiile în materiale optimizate pentru glandele de cabluri pentru aplicații mobile.

Calculele de reducere a greutății implică compararea densității materialelor și a volumelor componentelor, în timp ce îmbunătățirea performanțelor necesită analizarea modificărilor inerției, a capacităților de accelerare și a diferențelor de consum de energie. Calculele cheie includ inerția de rotație (I = mr²), cuplul de accelerație (τ = Iα) și energia cinetică (KE = ½Iω²) pentru a cuantifica beneficiile rezultate din optimizarea densității materialelor. O analiză adecvată demonstrează rentabilitatea investiției și orientează selecția optimă a materialelor.

Metode de calculare a greutății de bază

Calcule bazate pe volum: Determinați volumul glandei de cablu din desene tehnice sau măsurători, apoi înmulțiți cu densitatea materialului pentru a calcula greutatea componentelor pentru diferite materiale.

Analiză comparativă: Utilizați alama ca referință (100%) și calculați procentul de reducere a greutății pentru materialele alternative: aluminiu (reducere 68%), nailon (reducere 86%), oțel inoxidabil (reducere 7%).

Impactul la nivel de sistem: Se însumează economiile de greutate ale componentelor individuale pentru toate glandele de cablu din sistemul în mișcare pentru a determina reducerea totală a greutății și beneficiile cumulative.

Calcularea impactului inerției

Formula inerției rotaționale: Calculați momentul de inerție (I = Σmr²) pentru fiecare gland de cablu pe baza masei și a distanței față de axa de rotație, apoi comparați totalurile pentru diferite materiale.

Beneficiile reducerii inerției: Determinați procentul de reducere a inerției și calculați îmbunătățirile corespunzătoare ale capacității de accelerare (α = τ/I) pentru un cuplu disponibil constant.

Sisteme multi-componente: Pentru sistemele cu mai multe ansambluri rotative, calculați inerția pentru fiecare axă și determinați beneficiile cumulative ale strategiilor de reducere a greutății.

Metrici de îmbunătățire a performanței

Îmbunătățirea accelerației: Calculați accelerația îmbunătățită (α₂/α₁ = I₁/I₂) pe baza reducerii inerției, ceea ce se traduce prin cicluri mai rapide și productivitate îmbunătățită.

Reducerea necesarului de cuplu: Determinați cerințele de cuplu redus (τ = Iα) pentru o accelerație echivalentă, permițând motoare mai mici sau performanțe mai ridicate cu acționările existente.

Analiza consumului de energie: Calculați diferențele de energie cinetică (ΔKE = ½ΔIω²) pentru a cuantifica economiile de energie în timpul ciclurilor de accelerare și reducerea generală a consumului de energie.

Evaluarea impactului economic

Economii de energie: Calculați reducerea anuală a costurilor de energie pe baza economiilor de energie, a orelor de funcționare și a tarifelor locale de energie electrică pentru a determina beneficiile operaționale continue.

Îmbunătățiri ale productivității: Cuantificați creșterile ratei de producție din timpul mai scurt al ciclurilor și calculați impactul asupra veniturilor din îmbunătățirea randamentului și a utilizării capacității.

Optimizarea echipamentelor: Evaluarea potențialului de reducere a dimensiunii motoarelor, acționărilor și componentelor structurale pe baza cerințelor reduse de inerție și a economiilor de costuri asociate.

Exemple și formule de calcul

Exemplu de economisire a greutății:

- Garnitura de cablu din alamă: 500 g (densitate 8,5 g/cm³)

- Nylon alternativ: 68g (densitate 1,15 g/cm³)

- Reducerea greutății: 432g (economii 86%)

Exemplu de calcul al inerției:

- Inerția inițială: I₁ = 0,5 kg⋅m²

- Inerție redusă: I₂ = 0,2 kg⋅m²

- Îmbunătățirea accelerației: de 2,5 ori mai rapidă (I₁/I₂)

Exemplu de economisire a energiei:

- Reducerea energiei cinetice: ΔKE = ½(I₁-I₂)ω²

- Pentru ω = 100 rad/s: ΔKE = 1.500 J pe ciclu

- Economiile anuale depind de frecvența ciclurilor

Cadrul de calcul al ROI

| Categoria de beneficii | Metoda de calcul | Gama tipică | Perioada de recuperare a investiției |

|---|---|---|---|

| Economii de energie | Reducerea puterii × ore × rată | 5-25% reducerea costurilor | 2-4 ani |

| Creșterea productivității | Îmbunătățirea timpului de ciclu × valoarea producției | 10-40% debit | 6-18 luni |

| Optimizarea echipamentelor | Costuri reduse ale componentelor | 5-20% economii de capital | Dependent de proiect |

| Reducerea cheltuielilor de întreținere | Reducerea stresului × costuri de întreținere | 10-30% reducerea costurilor | 1-3 ani |

Analiza sensibilității

Variațiile parametrilor: Analizați modul în care modificările în ceea ce privește viteza de funcționare, frecvența ciclului și configurația sistemului afectează beneficiile reducerii greutății pentru a identifica aplicațiile optime.

Gama de proprietăți a materialului: Luați în considerare variațiile proprietăților materialelor și toleranțele de fabricație pentru a stabili intervale realiste de îmbunătățire a performanței.

Condiții de funcționare Efecte: Evaluați modul în care temperatura, mediul și îmbătrânirea afectează proprietățile materialelor și beneficiile performanței pe termen lung.

Validare și verificare

Testarea prototipurilor: Efectuarea de teste controlate pentru compararea diferitelor materiale în condiții reale de funcționare pentru a valida îmbunătățirile de performanță calculate.

Monitorizarea performanței: Implementați sisteme de măsurare pentru a urmări consumul real de energie, durata ciclurilor și îmbunătățirea productivității după schimbarea materialelor.

Optimizare continuă: Utilizați datele de performanță pentru a rafina calculele și a identifica oportunități suplimentare de optimizare în întregul sistem.

Tehnici avansate de analiză

Analiza elementelor finite5: Utilizați software-ul FEA pentru a modela geometrii complexe și condiții de încărcare pentru calcule precise ale inerției și analize de stres.

Simulare dinamică: Utilizați un software de dinamică multicorp pentru a simula comportamentul sistemului complet și pentru a prezice îmbunătățirile de performanță rezultate din reducerea greutății.

Algoritmi de optimizare: Utilizați optimizarea matematică pentru a determina distribuția optimă a materialelor și dimensionarea componentelor pentru beneficii maxime de performanță.

Documentație și raportare

Documentație de calcul: Păstrați înregistrări detaliate ale tuturor calculelor, ipotezelor și datelor de validare pentru a sprijini deciziile de selecție a materialelor și eforturile viitoare de optimizare.

Urmărirea performanței: Stabilirea măsurătorilor de referință și urmărirea îmbunătățirilor reale pentru a valida calculele și a demonstra ROI părților interesate.

Baza de date privind cele mai bune practici: Dezvoltarea unei baze de date interne a proiectelor reușite de optimizare a greutății pentru a ghida deciziile viitoare de selecție a materialelor și de proiectare.

Thomas Anderson, inginer de proiectare la un producător de turbine eoliene din Copenhaga, Danemarca, trebuia să optimizeze sistemele de rotație a nacelii pentru a îmbunătăți performanța de urmărire a vântului. Folosind cadrul nostru de calcul, el a determinat că trecerea de la presetupe din alamă la presetupe din aluminiu ar reduce inerția nacelă cu 15%, permițând un răspuns mai rapid la cădere cu 30% și îmbunătățirea captării de energie cu 3-5% anual. Analiza detaliată a rentabilității investiției a arătat o recuperare a investiției în termen de 14 luni prin creșterea producției de energie, justificând astfel modernizarea materialului în întreaga flotă de turbine.

Concluzie

Densitatea materialului are un impact semnificativ asupra greutății și inerției în aplicațiile mobile, selecția adecvată permițând îmbunătățiri substanțiale ale performanței și economii de costuri. Garniturile de cablu din nailon la 1,15 g/cm³ oferă o reducere maximă a greutății (86% față de alamă), iar aluminiul oferă un raport rezistență/greutate excelent la 2,7 g/cm³, menținând în același timp performanțele mecanice și de mediu necesare. Înțelegerea relațiilor de inerție (I = mr²) și calcularea beneficiilor cantitative permit selectarea materialelor pe baza datelor care optimizează dinamica sistemului, reduc consumul de energie și îmbunătățesc productivitatea. La Bepto, baza noastră de date cuprinzătoare de materiale și suportul nostru tehnic ajută clienții să selecteze materialele optime pentru glandele de cablu pentru aplicațiile lor specifice în mișcare, asigurând beneficii maxime de performanță și îndeplinind toate cerințele operaționale prin metode de calcul dovedite și îmbunătățiri de performanță validate.

Întrebări frecvente despre densitatea materialului în aplicații mobile

Î: Câtă greutate pot economisi trecând de la presetupe din alamă la presetupe din nailon?

A: Garniturile de cablu din nailon oferă o reducere a greutății de aproximativ 86% comparativ cu alama, cu o densitate de 1,15 g/cm³ față de 8,5 g/cm³ pentru alamă. Acest lucru se traduce prin economii semnificative de greutate în sistemele care utilizează mai multe presetupe pentru cabluri pe ansambluri mobile.

Î: Garniturile ușoare pentru cabluri vor afecta durabilitatea și fiabilitatea sistemului?

A: Garniturile moderne pentru cabluri din nailon și aluminiu îndeplinesc aceleași clasificări IP și standarde de mediu ca și materialele mai grele atunci când sunt selectate corespunzător. Materialele noastre sunt supuse unor teste riguroase pentru a asigura fiabilitatea pe termen lung, oferind în același timp beneficii de optimizare a greutății.

Î: Cum pot calcula reducerea inerției prin utilizarea unor presetupe de cablu mai ușoare?

A: Calculați inerția de rotație folosind I = mr² unde m este masa și r este distanța de la axa de rotație. Reducerea greutății reduce direct inerția, beneficiile crescând cu pătratul distanței de la centrul de rotație.

Î: Care aplicații beneficiază cel mai mult de materialele de prindere a cablurilor cu densitate redusă?

A: Robotica de mare viteză, sistemele de poziționare de precizie, echipamentele aerospațiale și orice aplicație în care inerția afectează durata ciclurilor sau consumul de energie beneficiază cel mai mult. Sistemele cu cicluri frecvente de accelerare/decelerare prezintă cea mai mare îmbunătățire.

Î: Care este randamentul tipic al investiției pentru trecerea la materiale ușoare pentru prinderea cablurilor?

A: Randamentul investiției variază în funcție de aplicație, dar de obicei variază între 6 și 24 de luni prin creșterea productivității, reducerea consumului de energie și potențiala reducere a dimensiunii echipamentelor. Sistemele de automatizare de mare viteză se amortizează adesea în termen de 6-12 luni.

-

Consultați definiția oficială a gradului de protecție la intrare IP68, care înseamnă protecție împotriva prafului și a scufundării continue în apă. ↩

-

Aflați definiția științifică a densității ca măsură a masei pe unitatea de volum și importanța sa în știința materialelor. ↩

-

Explorați conceptul de moment de inerție, o măsură a rezistenței unui obiect la schimbările în mișcarea sa de rotație. ↩

-

Înțelegeți forța exterioară aparentă asupra unei mase atunci când aceasta se rotește și treceți în revistă formula utilizată pentru calcularea acesteia. ↩

-

Descoperiți cum analiza elementelor finite (FEA) este o metodă puternică de simulare pe calculator utilizată în inginerie pentru a modela tensiunile și dinamica. ↩