Selectarea greșită a materialelor duce la defecțiuni premature, riscuri pentru siguranță și înlocuiri costisitoare. Factorii de mediu distrug materialele nepotrivite în câteva luni.

Alegerea materialului pentru presetupe depinde de condițiile de mediu, expunerea chimică, gama de temperaturi și stresul mecanic. Alegeți nailon pentru utilizare generală, alamă pentru durabilitate și oțel inoxidabil pentru medii corozive.

Luna trecută, uzina petrochimică Hassan s-a confruntat cu o oprire critică atunci când presetupele standard de alamă pentru cabluri s-au corodat în doar șase luni, costând $50.000 în reparații de urgență.

Tabla de conținut

- Care sunt principalele opțiuni de materiale pentru presetupele pentru cabluri?

- Cum influențează condițiile de mediu selectarea materialelor?

- Ce materiale oferă cea mai bună rezistență chimică?

- Care sunt compromisurile cost/performanță pentru diferite materiale?

Care sunt principalele opțiuni de materiale pentru presetupele pentru cabluri?

Înțelegerea proprietăților materialelor previne defecțiunile costisitoare și asigură performanțe optime pentru aplicația dvs. specifică.

Materialele principale ale glandelor pentru cabluri includ nailon (PA66), alamă (CuZn39Pb3), oțel inoxidabil (316L) și aluminiu. Fiecare oferă avantaje distincte în ceea ce privește rezistența, rezistența la coroziune, toleranța la temperatură și eficiența costurilor.

Garnituri de cablu din nailon (PA66)

Opțiunea noastră cea mai populară pentru uz general oferă:

Proprietăți cheie

- Intervalul de temperatură: -40°C până la +100°C (pe termen scurt +120°C)

- Rezistență chimică: Excelent împotriva uleiurilor, combustibililor și a majorității solvenților

- Rezistență la UV: Calități stabilizate la UV disponibile

- Clasificarea la flacără: UL94 V-21 standard

- Costuri: Cea mai economică opțiune

Aplicații tipice

- Panouri de control: Dulapuri electrice de interior

- Utilaje: Echipamente industriale generale

- Automobile: Aplicații sub capotă

- Sisteme HVAC: Echipament de control al climei

Linia de producție a lui David utilizează glandele noastre din nailon PA66 pentru conexiunile panoului de control. După trei ani de funcționare continuă, acestea nu prezintă niciun semn de degradare, în ciuda ciclurilor zilnice de temperatură.

Glande pentru cabluri din alamă (CuZn39Pb3)

Alegerea tradițională pentru aplicații solicitante:

Avantaje materiale

- Rezistență mecanică: Superior nailonului

- Intervalul de temperatură: -20°C până la +120°C

- Conductivitate electrică: Performanțe EMC excelente

- Mașinabilitate: Tăierea precisă a firului

- Durabilitate: Durată de viață de peste 10 ani

Opțiuni de tratare a suprafeței

- Placare cu nichel2: Protecție sporită împotriva coroziunii

- Placare cu crom: Rezistență superioară la uzură

- Alamă naturală: Finisaj standard eficient din punct de vedere al costurilor

Glande pentru cabluri din oțel inoxidabil (316L)

Alegerea premium pentru medii dificile:

Proprietăți superioare

- Rezistență la coroziune: Excelent în medii marine și chimice

- Intervalul de temperatură: -40°C până la +200°C

- Rezistență mecanică: Cea mai mare disponibilă

- Respectarea normelor de igienă: Calitate alimentară și farmaceutică

- Longevitate: Durată de viață de peste 15 ani

Variații de grad

- 304 Inox: Rezistență generală la coroziune

- 316L inoxidabil: Rezistență superioară la cloruri

- Super Duplex3: Rezistență chimică extremă

Materiale specializate

Pentru aplicații extreme, oferim:

Aliaj de aluminiu

- Greutate: 60% mai ușor decât alama

- Coroziune: Protecția suprafeței anodizate

- Aplicații: Industria aerospațială și transporturi

Materiale plastice tehnice

- PEEK: Rezistență chimică la temperaturi ridicate

- PPS: Aplicații sub capota autovehiculelor

- PTFE: Inertăciune chimică maximă

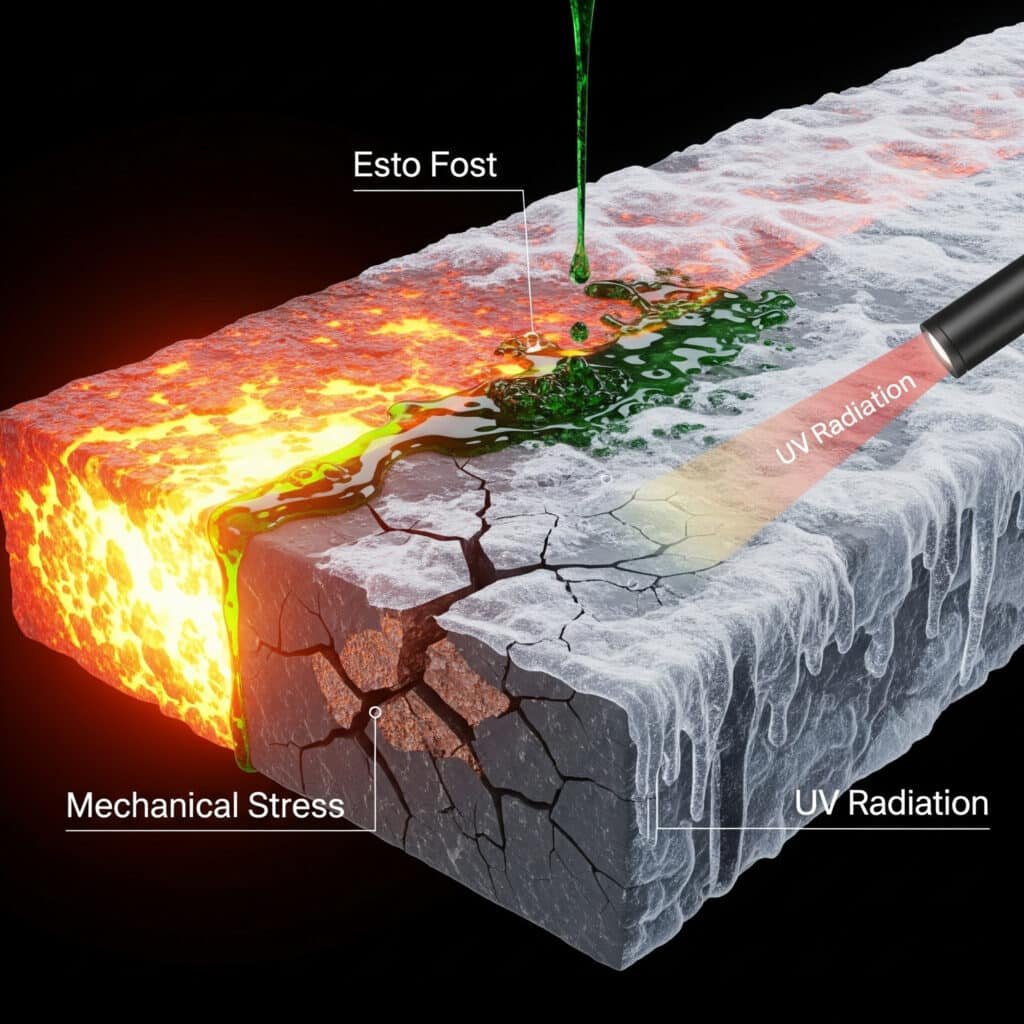

Cum influențează condițiile de mediu selectarea materialelor?

Evaluarea mediului determină caracterul adecvat al materialului și previne defectarea prematură în condițiile dumneavoastră specifice.

Temperaturile extreme, umiditatea, expunerea chimică, radiațiile UV și stresul mecanic au un impact direct asupra performanței materialelor. Analizați cele mai nefavorabile condiții pentru a selecta materiale cu marje de siguranță adecvate.

Considerații privind temperatura

Aplicații la temperaturi ridicate

Pentru aplicații de peste 80°C:

- Alamă: Potrivit până la 120°C

- Oțel inoxidabil: Rezistă la temperaturi de până la 200°C

- Evitați nailonul: Se înmoaie la peste 100°C

Performanță la temperaturi scăzute

Provocări legate de vremea rece:

- Nylon: Devine casant sub -20°C

- Alamă: Menține proprietățile până la -40°C

- Oțel inoxidabil: Cea mai bună performanță la temperaturi scăzute

Umiditatea și expunerea la umezeală

Aplicații de interior (RH <60%)

- Nylon: Excelentă alegere

- Alamă: Finisaj standard acceptabil

- Optimizarea costurilor: Nylon preferat

Aplicații în exterior (RH >80%)

- Oțel inoxidabil: Cea mai bună performanță pe termen lung

- Alamă: Necesită strat de protecție

- Nylon: Numai clase stabilizate la UV

Rafinăria de coastă a lui Hassan se confruntă cu umiditate 95% și pulverizare salină. Am recomandat glandele din oțel inoxidabil 316L, care au funcționat impecabil timp de patru ani, fără niciun semn de coroziune.

Evaluarea mediului chimic

Expunere chimică ușoară

Produse chimice industriale comune:

- Uleiuri hidraulice: Nylon sau alamă adecvată

- Fluide de tăiere: Alamă recomandată

- Solvenți generali: Verificați diagramele de compatibilitate

Medii chimice agresive

Expunerea la substanțe chimice dure necesită:

- Acizi: Oțel inoxidabil 316L minim

- Caustica: Pot fi necesare aliaje specializate

- Solvenți: Sunt disponibile opțiuni cu căptușeală PTFE

Expunerea la UV și la intemperii

Aplicații de interior

- Nylon standard: Protecție adecvată

- Alamă naturală: Fără preocupări legate de UV

- Rentabil: Materiale de bază suficiente

Instalații exterioare

- Nylon stabilizat UV: Aditiv negru de fum

- Aluminiu anodizat: Rezistență excelentă la UV

- Oțel inoxidabil: Fără degradare UV

Factori de stres mecanic

Rezistența la vibrații

Mediile cu vibrații ridicate necesită:

- Construcție metalică: Alamă sau oțel inoxidabil

- Instalare corectă: Reducerea tensiunii este esențială

- Inspecție periodică: Monitorizați pentru slăbire

Rezistența la impact

Aplicații cu impact potențial:

- Nylon: Absorbție bună a impactului

- Evitați materialele fragile: La temperaturi scăzute

- Huse de protecție: Luați în considerare protecția suplimentară

Ce materiale oferă cea mai bună rezistență chimică?

Compatibilitatea chimică previne defecțiunile periculoase și asigură funcționarea în siguranță în industriile de proces.

Oțelul inoxidabil 316L oferă o rezistență excelentă la acizi și cloruri, în timp ce materialele plastice specializate precum PTFE oferă compatibilitate chimică universală. Verificați întotdeauna compatibilitatea chimică specifică înainte de selecție.

Compararea rezistenței chimice

| Tip chimic | Nylon (PA66) | Alamă | 316L SS | PTFE |

|---|---|---|---|---|

| Acizi (diluați) | Slabă | Corect | Excelentă | Excelentă |

| Acizi (concentrați) | Slabă | Slabă | Bun | Excelentă |

| Caustica | Corect | Slabă | Bun | Excelentă |

| Solvenți | Bun | Corect | Excelentă | Excelentă |

| Uleiuri/combustibili | Excelentă | Bun | Excelentă | Excelentă |

| Apă sărată | Bun | Slabă | Excelentă | Excelentă |

Provocări chimice specifice

Industria petrolieră

Produse chimice uzuale și materiale recomandate:

- Petrol brut: Nylon sau oțel inoxidabil

- Produse rafinate: Alamă sau oțel inoxidabil

- medii cu H2S: 316L inoxidabil minim

- Injectarea apei de mare: Super duplex inoxidabil

Prelucrarea chimică

Mediile agresive necesită:

- Acizi concentrați: Glande căptușite cu PTFE

- Soluții caustice: Hastelloy sau Inconel

- Produse chimice mixte: Materiale de rezistență universale

- Puritate ridicată: Oțel inoxidabil electropolit

Mecanismele de degradare a materialelor

Fisurarea prin coroziune sub tensiune4

Strategii de prevenire:

- Selectarea materialului: Calități de aliaj adecvate

- Reducerea stresului: Tehnici adecvate de instalare

- Controlul mediului: Minimizați expunerea la cloruri

Coroziune galvanică5

La amestecarea materialelor:

- Compatibilitate: Utilizați diagrame de serii galvanice

- Izolarea: Șaibe sau acoperiri izolante

- Protecție sacrificială: Anozi de zinc, după caz

Fabrica de procesare a alimentelor a lui David a trecut de la manșoane din alamă la manșoane din oțel inoxidabil 316L după ce substanțele chimice de dezinfecție au provocat o coroziune prematură. Actualizarea a eliminat înlocuirile lunare și a îmbunătățit conformitatea cu siguranța alimentară.

Testare și verificare

Teste de laborator

Efectuăm teste complete:

- Teste de imersiune: Expunere chimică pe termen lung

- Testarea la stres: Stres mecanic și chimic combinat

- Îmbătrânire accelerată: Expunere la temperaturi ridicate

- Verificarea compatibilității: Produse chimice specifice clientului

Monitorizarea performanței pe teren

Validarea în lumea reală include:

- Documentație de instalare: Condiții de referință

- Inspecții periodice: Verificări vizuale și dimensionale

- Urmărirea performanței: Date privind durata de viață

- Analiza defecțiunilor: Investigarea cauzei principale

Resurse privind compatibilitatea chimică

Materiale de referință

Resursele esențiale includ:

- Grafice de compatibilitate: Matrici materiale vs. matrici chimice

- Fișe cu date tehnice: Specificații detaliate

- Ghiduri de aplicare: Recomandări specifice industriei

- Consultanță de specialitate: Asistență tehnică directă

Care sunt compromisurile cost/performanță pentru diferite materiale?

Înțelegerea costului total de proprietate ajută la optimizarea selecției materialelor pentru o valoare maximă de-a lungul ciclului de viață al produsului.

Costul inițial al materialului reprezintă doar 20-30% din costul total de proprietate. Luați în considerare costurile de instalare, întreținere, frecvență de înlocuire și timpii morți atunci când comparați materialele pentru a obține valoarea optimă.

Analiza costului total al proprietății

Comparație între costurile inițiale de achiziție

Prețuri relative (Nylon = 1,0):

- Nylon (PA66): 1,0x costul de referință

- Alamă: 2,5-3,0x costul nylonului

- Oțel inoxidabil 316L: 4.0-5.0x costul nailonului

- Aliaje specializate: 8.0-15.0x costul nylonului

Așteptări privind durata de viață

Intervale tipice de înlocuire:

- Nylon: 3-5 ani (interior), 2-3 ani (exterior)

- Alamă: 8-12 ani cu întreținere corespunzătoare

- Oțel inoxidabil: 15-20 de ani în majoritatea mediilor

- Materiale specializate: 20+ ani în condiții extreme

Factori de cost ascunși

Costuri de instalare

Considerații specifice materialului:

- Nylon: Ușoară, ușor de manevrat

- Alamă: Unelte standard, greutate moderată

- Oțel inoxidabil: Unelte grele, forță de muncă mai mare

- Compuși cu fir: Cerințe specifice materialului

Cerințe de întreținere

Nevoi continue de servicii:

- Nylon: Întreținere minimă, inspecție UV

- Alamă: Verificări periodice ale coroziunii

- Oțel inoxidabil: Necesită întreținere minimă

- Înlocuirea garniturii: Compatibilitatea materialelor este critică

Analiza rafinăriei lui Hassan a arătat că, în timp ce glandele din oțel inoxidabil costau inițial de 5 ori mai mult, acestea ofereau un cost total cu 60% mai mic pe o perioadă de 10 ani datorită eliminării înlocuirii și reducerii întreținerii. 😉

Măsurători ale valorii performanței

Factori de fiabilitate

Indicatori-cheie de performanță:

- Timpul mediu între defecțiuni: Date privind durata de viață

- Analiza modului de defectare: Eșecuri previzibile vs. eșecuri aleatorii

- Implicații privind siguranța: Consecința eșecului

- Cerințe de disponibilitate: Criticitatea timpului de funcționare

Performanța de mediu

Considerații privind durabilitatea:

- Reciclabilitatea materialelor: Eliminarea la sfârșitul ciclului de viață

- Impactul asupra producției: Amprenta de carbon

- Transport: Greutatea și eficiența ambalajului

- Evaluarea ciclului de viață: Analiza de la leagăn la mormânt

Strategii de optimizare a costurilor

Segmentarea aplicațiilor

Optimizați în funcție de criticitate:

- Aplicații critice: Materiale premium justificate

- Aplicații standard: Echilibru cost/performanță

- Aplicații non-critice: Selecție optimizată în funcție de costuri

- Beneficiile standardizării: Reducerea stocurilor

Considerații privind volumul

Impactul cantității:

- Cantități mari: Costul materialelor devine dominant

- Cantități mici: Costul forței de muncă mai semnificativ

- Comenzi mixte: Avantajele standardizării

- Acorduri pe termen lung: Avantajele stabilității prețurilor

Cadrul de calcul al ROI

Componente de cost

Includeți toți factorii:

- Achiziția inițială: Costuri materiale și de expediere

- Instalare: Cerințe privind forța de muncă și sculele

- Funcționare: Energie și costuri de monitorizare

- Întreținere: Costuri de inspecție și service

- Înlocuire: Costurile viitoare ale materialelor și ale forței de muncă

- Timpul de inactivitate: Evaluarea pierderilor de producție

Analiza de recuperare a investiției

Uzina de producție a lui David a calculat o perioadă de recuperare a investiției de 18 luni atunci când a trecut de la glandele din nailon la cele din alamă în aplicații cu vibrații ridicate, în ciuda unui cost inițial de 3 ori mai mare.

Abordarea matricei decizionale

Punctaj ponderat

Ponderarea importanței factorului:

- Costuri: 25% greutate

- Fiabilitate: 30% greutate

- Adecvarea la mediu: 25% greutate

- Cerințe de întreținere: 20% greutate

Analiza sensibilității

Ipoteze de testare:

- Variații ale duratei de viață: Impactul asupra ROI

- Escaladarea costurilor: Modificări viitoare ale prețurilor

- Degradarea performanței: Efectele îmbătrânirii

- Schimbări tehnologice: Soluții alternative

Concluzie

Selectarea cu succes a materialului pentru glandele de cablu necesită echilibrarea costului inițial, adecvarea la mediu, compatibilitatea chimică și costurile totale de proprietate pentru o valoare optimă pe termen lung.

Întrebări frecvente despre materialele pentru manșoane de cabluri

Î: Care este cel mai bun material pentru aplicații exterioare cu cicluri de temperatură?

A: Oțelul inoxidabil 316L oferă cea mai bună performanță pentru ciclurile de temperatură exterioară, oferind o rezistență excelentă la coroziune și stabilitate termică de la -40°C la +200°C fără degradare.

Î: Garniturile de cablu din nailon pot manipula produse petroliere?

A: Da, nailonul PA66 oferă o rezistență excelentă la uleiuri, combustibili și majoritatea produselor petroliere. Cu toate acestea, verificați compatibilitatea cu anumite substanțe chimice și luați în considerare limitele de temperatură.

Î: De unde știu dacă presetupele pentru cabluri din alamă au nevoie de un strat protector?

A: Alama necesită acoperire de protecție în medii marine, umiditate ridicată (> 80% RH) sau expunere chimică. Alama naturală este potrivită numai pentru aplicații uscate, în interior.

Î: Care este diferența de cost între oțelul inoxidabil 304 și 316L?

A: Oțelul inoxidabil 316L costă cu aproximativ 20-30% mai mult decât 304, dar oferă o rezistență superioară la cloruri, esențială pentru aplicațiile marine și chimice.

Î: Cât timp durează în mod obișnuit diferitele materiale de prindere a cablurilor?

A: Durata de viață variază în funcție de mediu: nailon 3-5 ani, alamă 8-12 ani, oțel inoxidabil 15-20 ani. Condițiile dificile reduc semnificativ aceste termene.

-

Revedeți standardul UL 94 pentru inflamabilitatea materialelor plastice și înțelegeți ce înseamnă clasificarea V-2. ↩

-

Explorați procesul de electroplacare a nichelului pe piese metalice pentru a îmbunătăți rezistența la coroziune și uzură. ↩

-

Aflați despre proprietățile și aplicațiile oțelurilor inoxidabile Super Duplex și despre rezistența lor superioară la coroziune. ↩

-

Înțelegerea mecanismului fisurării prin coroziune sub tensiune (SCC) și a condițiilor care o provoacă în metale. ↩

-

Consultați un ghid despre cum apare coroziunea galvanică între metale diferite și aflați metodele de prevenire a acesteia. ↩