Introducere

Imaginați-vă acest lucru: o platformă offshore critică își pierde alimentarea cu energie electrică deoarece presetupele de cabluri din alamă au cedat din cauza fisurării prin coroziune sub tensiune după doar 18 luni, în loc de durata de viață preconizată de 20 de ani. Combinația dintre mediul marin, stresul mecanic și vulnerabilitățile materialelor a creat furtuna perfectă pentru o defecțiune catastrofală, care a costat milioane de euro în timpi morți și reparații de urgență.

Fisurarea prin coroziune sub tensiune în presetupele pentru cabluri din alamă poate fi prevenită prin selectarea strategică a aliajului (evitarea dezincifierea1-), un tratament termic adecvat de atenuare a tensiunilor, un cuplu de instalare controlat și tratamente de protecție a suprafeței, CuZn37 și aliajele de alamă de calitate marină prezentând o rezistență superioară față de CuZn39Pb3 standard atunci când sunt combinate cu procese de fabricație adecvate. Înțelegerea mecanismelor metalurgice permite inginerilor să specifice soluții rezistente la fisuri pentru medii solicitante.

Îmi amintesc când Andreas, un inginer de întreținere de pe o platformă petrolieră din Marea Nordului, ne-a contactat după ce s-a confruntat cu defecțiuni multiple ale glandelor din alamă în decurs de doi ani. Combinația de spray salin, vibrații și compoziția standard a alamei a creat condițiile ideale pentru fisurarea prin coroziune sub tensiune. După ce au trecut la glandele noastre din alamă de calitate marină cu compoziție optimizată a aliajului și tratament de reducere a tensiunilor, au obținut peste 5 ani de funcționare fără probleme, demonstrând importanța critică a științei materialelor în prevenirea defecțiunilor pe teren.

Tabla de conținut

- Ce cauzează fisurarea prin coroziune la stres în presetupele din alamă?

- Care aliaje de alamă oferă o rezistență superioară la fisuri?

- Cum influențează procesele de fabricație susceptibilitatea la SCC?

- Ce factori de mediu accelerează fisurarea?

- Care sunt strategiile de prevenire care generează succes pe termen lung?

- Întrebări frecvente despre crăparea prin coroziune sub tensiune a manșonului de cablu din alamă

Ce cauzează fisurarea prin coroziune la stres în presetupele din alamă?

Înțelegerea mecanismelor fundamentale care stau la baza fisurării prin coroziune sub tensiune permite oamenilor de știință din domeniul materialelor să dezvolte strategii de prevenire specifice.

Fisurarea prin coroziune sub tensiune în presetupele de cabluri din alamă rezultă din prezența simultană a tensiunii de tracțiune, a mediului coroziv (în special amoniac, cloruri sau compuși ai sulfului) și a microstructurii sensibile, fisurarea inițiindu-se de obicei la punctele de concentrare a tensiunii, cum ar fi filetele, colțurile ascuțite sau semnele de prelucrare și propagându-se transgranular2 prin faze bogate în zinc din matricea de alamă. Acest fenomen necesită ca toți cei trei factori să apară simultan, făcând posibilă prevenirea prin controlul unui singur element.

Modelul celor trei factori

Fisurarea prin coroziune sub tensiune respectă o cerință bine stabilită cu trei factori:

Componenta de stres mecanic:

- Tensiuni reziduale de la procesele de fabricație (prelucrare, formare, sudare)

- Tensiuni aplicate în timpul instalării (strângere excesivă, dilatare termică)

- Solicitări de serviciu de la vibrații, cicluri de presiune, cicluri termice

- Concentrarea tensiunilor la caracteristicile de proiectare (filete, chei, tranziții ascuțite)

Mediu coroziv:

- Amoniac și compuși de amoniu (cei mai agresivi pentru alamă)

- ioni de clorură din mediul marin sau din procesele industriale

- Compuși cu conținut de sulf (H2S, SO2, sulfați)

- Umiditatea acționează ca electrolit pentru reacțiile electrochimice

Material susceptibil:

- Conținut ridicat de zinc (>30%) care creează cupluri galvanice

- Microstructuri specifice cu faze bogate în zinc

- Precipitații la limita grăunților care acționează ca locuri de inițiere a fisurilor

- Lucrul la rece crește densitatea dislocațiilor și energia stocată

Inițierea și propagarea fisurilor

Procesul de cracare urmează etape previzibile:

Faza de inițiere:

- Atac preferențial în locurile cu stres ridicat

- Formarea de micro-pits sau rugozitatea suprafeței

- Concentrarea tensiunilor la defectele nou formate

- Trecerea de la coroziunea generală la atacul localizat

Faza de propagare:

- Fisura avansează perpendicular pe tensiunea maximă de tracțiune

- Cale transgranulară prin zone bogate în zinc

- Vârful fisurii rămâne activ în timp ce părțile laterale trec în stare pasivă

- Ramificarea are loc la granițele granulelor sau la interfețele fazelor

Eșecul final:

- Suprafața redusă a secțiunii transversale crește intensitatea stresului

- Rata de creștere accelerată a fisurilor

- Fractură bruscă la atingerea dimensiunii critice a fisurii

- Aspect fragil caracteristic cu deformare plastică minimă

Praguri critice de stres

Cercetările arată că anumite niveluri de stres declanșează inițierea SCC:

Valori prag de stres:

- CuZn30: 40-60% de rezistența la curgere3 în medii cu amoniac

- CuZn37: 60-80% din rezistența la curgere (rezistență îmbunătățită)

- CuZn39Pb3: 30-50% de limită de curgere (susceptibilitate ridicată)

- Alamă marină: 70-90% de rezistență la curgere (compoziție optimizată)

Aceste praguri variază semnificativ în funcție de severitatea mediului și de timpul de expunere, subliniind importanța controlului stresului în procedurile de proiectare și instalare.

Care aliaje de alamă oferă o rezistență superioară la fisuri?

Compoziția aliajului influențează dramatic susceptibilitatea la fisurarea prin coroziune sub tensiune, anumite compoziții prezentând îmbunătățiri remarcabile ale rezistenței.

Aliajele de alamă de calitate marină (CuZn37, CuZn36Sn1) și alama de aluminiu (CuZn22Al2) oferă o rezistență superioară la fisuri în comparație cu alama standard (CuZn39Pb3) datorită conținutului mai scăzut de zinc, adaosurilor benefice de aliere și microstructurilor optimizate care minimizează efectele galvanice și reduc sensibilitatea la mediu, menținând în același timp proprietăți mecanice adecvate pentru aplicațiile de prindere a cablurilor. Procesul nostru de selecție a aliajelor prioritizează fiabilitatea pe termen lung în detrimentul considerațiilor privind costul inițial.

Performanță comparativă a aliajului

| Denumirea aliajului | Conținut de zinc | Rezistența SCC | Adecvare marină | Factor de cost |

|---|---|---|---|---|

| CuZn39Pb3 (standard) | 39% | Slabă | Nerecomandat | 1.0x |

| CuZn37 (alamă marină) | 37% | Bun | Excelentă | 1.2x |

| CuZn36Sn1 | 36% | Foarte bun | Excelentă | 1.4x |

| CuZn22Al2 (Al Brass) | 22% | Excelentă | Remarcabil | 1.6x |

| CuNi10Fe1Mn (Cupronichel) | 0% | Remarcabil | Remarcabil | 2.0x |

Factori metalurgici care influențează rezistența

Impactul conținutului de zinc:

- Aliajele cu conținut ridicat de zinc (>35%) formează β-fază bogată în zinc

- Faza β acționează ca situs anodic favorizând coroziunea galvanică

- Conținutul redus de zinc (<35%) menține structura monofazică α

- Microstructura omogenă reduce diferențele de potențial electrochimic

Elemente de aliere benefice:

- Staniu (0,5-1,0%): Formează filme protectoare de suprafață, îmbunătățește rezistența la coroziune

- Aluminiu (1-2%): Creează un strat de oxid aderent, performanțe marine excelente

- Nichel (5-30%): Elimină complet zincul, rezistență remarcabilă la SCC

- Fier (0,5-1,5%): Rafinează structura granulelor, îmbunătățește proprietățile mecanice

Considerații microstructurale:

- Alama α monofazică prezintă o rezistență superioară structurilor bifazice

- Granulația fină reduce rata de propagare a fisurilor

- Absența plumbului îmbunătățește rezistența la mediu

- Răcirea controlată previne precipitarea fazei dăunătoare

Strategia de selecție a aliajelor Bepto

În cadrul unității noastre, am dezvoltat recomandări specifice privind aliajele în funcție de gravitatea aplicației:

Aplicații industriale standard:

- CuZn37 alamă marină pentru presetupe pentru cabluri de uz general

- Echilibru excelent între performanță și rentabilitate

- Potrivit pentru majoritatea mediilor industriale, cu instalare corespunzătoare

Mediile marine dificile:

- CuZn36Sn1 pentru platforme offshore și instalații de coastă

- Rezistență superioară la fisurarea indusă de cloruri

- Experiență dovedită în aplicațiile din Marea Nordului

Prelucrarea chimică:

- Alamă din aluminiu CuZn22Al2 pentru medii chimice agresive

- Rezistență excepțională la amoniac și compuși ai sulfului

- Cost inițial mai ridicat justificat de durata de viață extinsă

Aplicații critice:

- Cupronichel CuNi10Fe1Mn pentru fiabilitate maximă

- Conținutul zero de zinc elimină riscul dezincifierii

- Specificat pentru sisteme nucleare, farmaceutice și de siguranță critice

Cum influențează procesele de fabricație susceptibilitatea la SCC?

Procesele de fabricație influențează în mod semnificativ nivelurile tensiunilor reziduale și microstructura, afectând în mod direct rezistența la fisurarea prin coroziune sub tensiune.

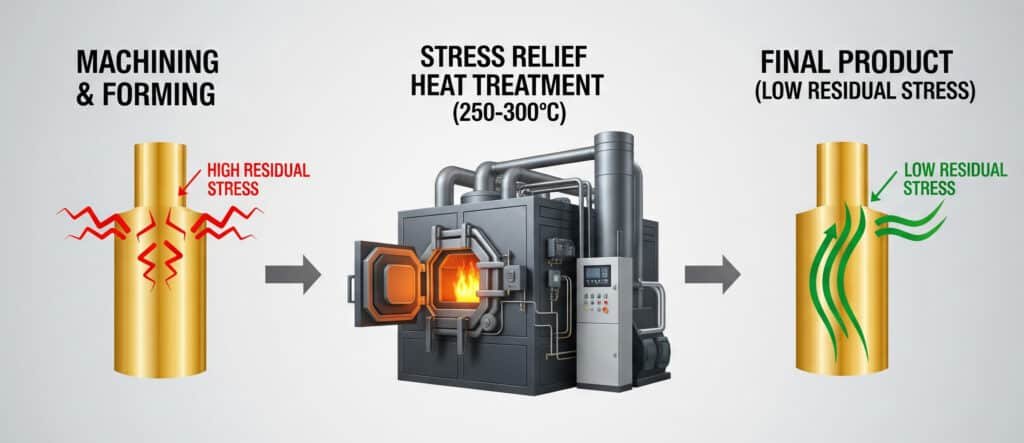

Procesele de fabricație au un impact asupra susceptibilității la SCC prin introducerea de tensiuni reziduale în timpul operațiunilor de prelucrare, formare și asamblare, prelucrarea la rece crescând energia stocată și densitatea dislocațiilor, în timp ce tratamentul termic adecvat de reducere a tensiunilor la 250-300°C poate reduce tensiunile reziduale cu 80-90% și optimizează microstructura pentru o rezistență maximă la fisuri. Protocoalele noastre de fabricație acordă prioritate minimizării stresului pe tot parcursul producției.

Etapele critice de fabricație

Operații de prelucrare:

- Tăierea filetelor introduce tensiuni de suprafață ridicate

- Geometria sculei și parametrii de tăiere afectează tensiunea reziduală

- Vitezele, avansurile și lichidele de tăiere adecvate reduc la minimum întărirea la lucru

- Trecerile finale de prelucrare trebuie să fie ușoare pentru a reduce stresul de suprafață

Procese de formare:

- Tragerea adâncă creează tensiuni circumferențiale și radiale

- Formarea progresivă reduce concentrarea tensiunilor în comparație cu operațiile într-o singură etapă

- Recoacerea intermediară previne acumularea excesivă de prelucrări la rece

- Designul sculei minimizează îndoiturile ascuțite și concentrarea tensiunilor

Proceduri de asamblare:

- Îmbinarea prin presare a componentelor introduce tensiuni de asamblare

- Interferențele controlate previn nivelurile excesive de stres

- Alinierea corectă previne tensiunile de îndoire în timpul asamblării

- Controlul calității asigură precizia dimensională și potrivirea

Tratament termic antistres

Tratamentul termic reprezintă cea mai eficientă metodă de reducere a tensiunilor de fabricație:

Parametrii de tratament:

- Temperatură: 250-300°C (sub temperatura de recristalizare)

- Timp: 1-2 ore, în funcție de grosimea secțiunii

- Atmosferă: Gaz inert sau atmosferă reducătoare pentru a preveni oxidarea

- Răcirea: Răcirea lentă până la temperatura camerei previne stresul termic

Beneficii microstructurale:

- Reduce densitatea dislocării și energia stocată

- Înlătură tensiunile interne fără creșterea granulelor

- Îmbunătățește ductilitatea și duritatea

- Menține proprietățile de rezistență, îmbunătățind în același timp rezistența la SCC

Controlul calității:

- Măsurarea tensiunilor prin difracție de raze X4 înainte și după tratament

- Testarea microdurității pentru a verifica eficacitatea reducerii tensiunilor

- Examinarea metalografică pentru modificări microstructurale

- Testarea SCC pe probe tratate pentru validare

Opțiuni de tratare a suprafeței

Modificările de suprafață oferă protecție suplimentară împotriva apariției fisurilor:

Shot Peening:

- Introduce tensiuni de compresie benefice la suprafață

- Contracarează tensiunile de tracțiune care favorizează fisurarea

- Îmbunătățește rezistența la oboseală și finisarea suprafeței

- Necesită un control atent al parametrilor pentru a evita supra-peening-ul

Pasivare chimică:

- Creează filme protectoare de suprafață

- Reduce activitatea electrochimică

- Tratamentele cu cromat (acolo unde este permis) oferă o protecție excelentă

- Alternativele ecologice includ tratamentele cu fosfați și silicați

Acoperiri de protecție:

- Placarea cu nichel asigură protecție de barieră

- Acoperiri organice pentru medii chimice specifice

- Trebuie să asigure aderența și durabilitatea acoperirii

- Este necesară inspecția și întreținerea periodică

Roberto, director de producție la un furnizor german de automobile, s-a confruntat cu defecțiuni SCC la presetupele de cabluri din alamă utilizate în compartimentele motorului. Combinația de vibrații, cicluri de temperatură și amoniac din sistemele de emisii pe bază de uree a creat condiții ideale de fisurare. După punerea în aplicare a protocolului nostru de tratament termic pentru reducerea tensiunilor și trecerea la aliajul CuZn37, au obținut o reducere de 95% a defecțiunilor pe teren și și-au îmbunătățit semnificativ cererile de garanție.

Ce factori de mediu accelerează fisurarea?

Condițiile de mediu joacă un rol crucial în determinarea timpului de inițiere și a vitezei de propagare a fisurilor în glandele de cabluri din alamă.

Factorii de mediu care accelerează fisurarea prin coroziune sub tensiune includ temperaturi ridicate (care cresc exponențial ratele de reacție), concentrații de cloruri de peste 100 ppm, amoniac sau compuși de amoniu chiar și la nivel de urme, pH-uri extreme sub 6 sau peste 9 și condiții de încărcare ciclică care creează suprafețe proaspete de fisurare, mediul marin reprezentând cea mai agresivă combinație de factori multipli de accelerare. Înțelegerea acestor factori permite o evaluare adecvată a mediului și strategii de atenuare.

Efectele temperaturii

Temperatura influențează dramatic cinetica de cracare:

Accelerarea ratei de reacție:

- Relația Arrhenius5: Creșterea cu 10°C dublează viteza de reacție

- Temperaturile ridicate cresc mobilitatea ionilor și ratele de difuzie

- Ciclurile termice creează tensiuni mecanice suplimentare

- Temperaturile ridicate reduc proprietățile de rezistență ale materialelor

Domenii de temperaturi critice:

- Sub 40°C: Rate foarte lente de creștere a fisurilor

- 40-80°C: Accelerație moderată, interval de funcționare tipic

- Peste 80°C: Propagarea rapidă a fisurilor, risc ridicat de defectare

- Condițiile de șoc termic creează concentrații suplimentare de stres

Severitatea mediului chimic

Diferitele specii chimice prezintă agresivitate variabilă:

Amoniac și compuși de amoniu:

- Cel mai agresiv mediu pentru alamă SCC

- Concentrații de până la 10 ppm pot declanșa fisurarea

- Formează complexe stabile cu ionii de cupru

- Utilizate frecvent în aplicații agricole, de refrigerare și de tratare a apei

Mediile cu clorură:

- Atmosfere marine cu depunere de clorură de 0,1-10 mg/m²

- Atmosfere industriale cu contaminare cu cloruri

- Concentrațiile prag variază în funcție de temperatură și umiditate

- Efecte sinergice cu alte specii agresive

Compuși de sulf:

- H2S, SO2 și ionii de sulfat favorizează cracarea

- Frecvente în mediile de prelucrare a petrolului și gazelor

- Concentrații prag mai mici decât cele ale clorurilor

- Creează condiții acide care accelerează coroziunea

Condiții de încărcare mecanică

Încărcarea dinamică accelerează semnificativ creșterea fisurilor:

Efectele încărcării ciclice:

- Încărcarea la oboseală creează noi suprafețe de fisură

- Îndepărtează foliile protectoare, expunând metalul activ

- Concentrarea tensiunilor la vârfurile fisurilor crește tensiunea locală

- Frecvența și amplitudinea afectează ratele de creștere a fisurilor

Mediile cu vibrații:

- Vibrații continue cu amplitudine redusă

- Condiții de rezonanță care creează tensiuni dinamice ridicate

- Vibrații induse de echipamente de la pompe, compresoare

- Vibrații de transport în aplicații mobile

Tensiuni de instalare:

- Strângere excesivă în timpul instalării

- Tensiuni de dilatare/contracție termică

- Nealinierea care creează tensiuni de încovoiere

- Suport inadecvat care cauzează încărcare suplimentară

Care sunt strategiile de prevenire care generează succes pe termen lung?

Prevenirea cu succes necesită o abordare multidimensională care combină selecția materialelor, optimizarea designului, controlul producției și gestionarea mediului.

Succesul prevenirii pe termen lung necesită punerea în aplicare simultană a mai multor strategii: selectarea aliajelor rezistente la fisuri (CuZn37 sau mai bune), controlul tensiunilor de fabricație prin tratament termic adecvat, optimizarea procedurilor de instalare pentru a minimiza tensiunile aplicate, punerea în aplicare a măsurilor de protecție a mediului și stabilirea unor protocoale de inspecție regulată, cele mai de succes programe obținând o reducere de 90% a eșecurilor SCC prin aplicarea sistematică a acestor principii. Abordarea noastră cuprinzătoare abordează toți factorii implicați.

Strategia integrată privind materialele

Selectarea materialului primar:

- Specificați alamă de calitate marină (CuZn37) ca standard minim

- Utilizați alamă de aluminiu (CuZn22Al2) pentru medii severe

- Luați în considerare cupronickel pentru cerințele finale de fiabilitate

- Evitați aliajele cu conținut ridicat de zinc (>37% Zn) în medii corozive

Sisteme de protecție secundare:

- Acoperiri de protecție, după caz

- Protecția catodică în mediul marin

- Bariere și incinte de mediu

- Inhibitori chimici în sistemele de proces

Programul de excelență în producție

Controlul proceselor:

- Tratament termic obligatoriu pentru reducerea tensiunilor pentru toate componentele din alamă

- Parametrii de prelucrare controlați pentru a minimiza întărirea prin prelucrare

- Tehnici de formare progresivă care reduc tensiunile maxime

- Teste de asigurare a calității, inclusiv măsurarea tensiunii reziduale

Optimizarea designului:

- Eliminarea colțurilor ascuțite și a concentrațiilor de tensiune

- Optimizarea profilelor filetului pentru distribuția tensiunilor

- Asigurați o grosime adecvată a peretelui pentru reducerea tensiunilor

- Design pentru instalare ușoară fără suprasolicitare

Cele mai bune practici de instalare

Controlul cuplului:

- Specificați cuplurile maxime de instalare în funcție de proprietățile materialului

- Utilizați instrumente de cuplu calibrate pentru o aplicare consecventă

- Formarea personalului de instalare cu privire la procedurile adecvate

- Documentați parametrii de instalare pentru înregistrările de calitate

Evaluarea mediului:

- Evaluați severitatea mediului de servicii înainte de specificații

- Luați în considerare temperatura, expunerea chimică și încărcarea mecanică

- punerea în aplicare a monitorizării mediului, după caz

- Planificarea pentru schimbarea condițiilor de mediu pe parcursul duratei de viață

Monitorizare și întreținere

Protocoale de inspecție:

- Inspecție vizuală periodică pentru inițierea fisurilor

- Încercări nedistructive (penetrant cu vopsea, ultrasunete) pentru aplicații critice

- Monitorizarea mediului pentru speciile agresive

- Urmărirea performanțelor și analiza eșecurilor

Întreținerea predictivă:

- Stabilirea intervalelor de inspecție în funcție de gravitatea mediului

- Implementarea strategiilor de înlocuire în funcție de stare

- Urmărirea datelor de performanță pentru îmbunătățirea continuă

- Actualizarea specificațiilor pe baza experienței pe teren

Metrici de succes și validare

Strategiile noastre de prevenire sunt validate prin urmărirea completă a performanțelor:

Date privind performanța pe teren:

- Glande standard din alamă: Durata medie de viață de 18 luni în medii marine

- Alamă marină cu eliberare de stres: durată medie de viață de 8 ani

- Alamă din aluminiu în servicii chimice: durată medie de viață de 12 ani

- Program cuprinzător de prevenire: Rata de succes > 95%

Analiza cost-beneficiu:

- Costul programului de prevenire: 15-25% primă față de abordarea standard

- Evitarea costurilor de eșec: 300-500% rentabilitatea investițiilor

- Reducerea costurilor de întreținere: Reducerea 60-80%

- Fiabilitate îmbunătățită a sistemului: obținerea disponibilității 99%

Khalid, care gestionează o instalație de desalinizare în Arabia Saudită, s-a confruntat inițial cu defecțiuni frecvente ale glandelor de alamă din cauza combinației de niveluri ridicate de clorură, temperaturi ridicate și vibrații de la pompele de înaltă presiune. După implementarea programului nostru cuprinzător de prevenire - inclusiv selectarea aliajului CuZn22Al2, tratamentul de atenuare a tensiunilor, procedurile de instalare controlate și protocoalele de inspecție trimestrială - au obținut peste 4 ani fără o singură defecțiune SCC, economisind peste $200,000 în costuri de înlocuire și timpi morți.

Concluzie

Prevenirea fisurării prin coroziune sub tensiune în presetupele pentru cabluri din alamă necesită o înțelegere profundă a principiilor metalurgice, combinată cu soluții practice de inginerie. Prin deceniul nostru de experiență și cercetare continuă, am demonstrat că combinația corectă de selecție a aliajului, controale de fabricație și practici de instalare poate elimina practic defecțiunile SCC. Cheia constă în recunoașterea faptului că prevenirea costă mult mai puțin decât consecințele defecțiunilor. La Bepto, ne angajăm să oferim nu doar produse, ci soluții complete care să asigure fiabilitatea pe termen lung în cele mai solicitante medii. Atunci când alegeți trecerile noastre de cabluri din alamă rezistente la SCC, investiți în știința materialelor dovedită și în excelența inginerească care asigură liniștea timp de decenii. 😉

Întrebări frecvente despre crăparea prin coroziune sub tensiune a manșonului de cablu din alamă

Î: Care sunt semnele timpurii ale fisurării prin coroziune sub tensiune în presetupele de cabluri din alamă?

A: Semnele timpurii includ crăpături fine perpendiculare pe direcția tensiunii, decolorarea sau ternirea suprafeței și mici gropi sau pete aspre pe suprafață. De obicei, acestea apar mai întâi în zonele supuse unor tensiuni mari, cum ar fi filetele, colțurile sau urmele de prelucrare, înainte de a se propaga în materialul în vrac.

Î: Cât timp este necesar pentru ca fisurarea prin coroziune sub tensiune să provoace defectarea?

A: Timpul de defectare variază de la luni la ani, în funcție de nivelul de stres, severitatea mediului și compoziția materialului. Alama standard în medii marine poate ceda în 6-18 luni, în timp ce materialele selectate și tratate corespunzător pot dura 15-20 de ani în condiții similare.

Î: Poate fi reparată fisurarea prin coroziune sub tensiune odată ce a început?

A: SCC nu poate fi reparat eficient odată ce a început, deoarece fisurile continuă să se propage chiar și după încercările de reparare. Singura soluție fiabilă este înlocuirea completă cu materiale rezistente la fisuri și proceduri de instalare adecvate pentru a preveni reapariția.

Î: Ce este mai important - selecția aliajului sau tratamentul de reducere a stresului?

A: Ambele sunt esențiale și acționează sinergic, dar selectarea aliajului oferă baza pentru rezistența la SCC. Alama de calitate marină cu tratament de atenuare a tensiunilor oferă performanțe optime, în timp ce alama standard va rămâne susceptibilă chiar și cu o atenuare perfectă a tensiunilor.

Î: Cât costă alama rezistentă la SCC comparativ cu alama standard?

A: Alama de calitate marină costă de obicei cu 20-40% mai mult decât alama standard inițial, dar costul total de proprietate este semnificativ mai mic datorită duratei de viață extinse și cerințelor reduse de întreținere, oferind adesea un randament al investiției de 300-500% prin prevenirea defecțiunilor.

-

Aflați mai multe despre procesul electrochimic prin care zincul este eliminat selectiv din alamă, slăbind materialul. ↩

-

Înțelegeți diferența dintre fisurile care se propagă prin grăunți și cele care se propagă de-a lungul granițelor grăunților unui material. ↩

-

Explorați această proprietate mecanică fundamentală care definește punctul în care un material începe să se deformeze permanent. ↩

-

Descoperiți principiile care stau la baza acestei tehnici nedistructive avansate de cuantificare a stresului în materialele cristaline. ↩

-

Aflați despre formula fundamentală din chimia fizică care descrie relația dintre temperatură și viteza de reacție. ↩